镍/铜/锌多层镀层的制备及其耐蚀性

, ,,,育霖

(上海大学 材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室 上海市钢铁冶金新技术开发应用重点实验室,上海 200072)

镍/铜/锌多层镀层的制备及其耐蚀性

孙金虎,李辉,钟庆东,黄哲瑞,李育霖

(上海大学 材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室 上海市钢铁冶金新技术开发应用重点实验室,上海 200072)

采用电沉积法在低碳钢基体上制备了镍/铜/锌多层镀层。采用扫描电镜观察镍/铜/锌多层镀层的微观结构;通过盐水(NaCl质量分数为5%)浸泡试验对制得的镍/铜/锌多层镀层进行耐蚀性评价;利用电化学阻抗谱(EIS)技术测试镍/铜/锌多层镀层在5% NaCl(质量分数)溶液中的电化学性能。结果表明:底层镍镀层颗粒以四角锥型交错堆积,中间层铜镀层颗粒以圆胞型结构沉积,表层锌镀层的表面平整致密,无明显孔隙;镍/铜/锌多层镀层具有较好的耐蚀性,电化学阻抗达到了5 623 Ω·cm2,耐盐水浸泡时间可达2 880 h时,是相同厚度单一镀层耐盐水浸泡时间的5~8倍。

电沉积;多层镀层;耐蚀性;盐水浸泡试验;电化学阻抗谱

电镀处理(电沉积)是一种通过在金属基体表面覆盖耐蚀性较好的镀层来提高金属表面耐蚀性的重要方法[1-8],运用较多的金属镀层包括镍、铜、锌、铬等。相对于低碳钢基体,锌镀层属于阳极性镀层,可有效延长金属材料的使用寿命,但是因为金属锌本身比较活泼,在腐蚀性溶液中易发生腐蚀,从而缩短对基体的防护时间;镍镀层属于阴极性镀层,在潮湿环境中易发生点蚀而失效。多层镀层在耐蚀性及力学性能方面表现优异,因此该防护工艺得到广泛关注[9-17]。

本工作采用多槽电沉积法在低碳钢基体上制备镍/铜/锌多层镀层,表征了其微观结构,并采用盐水浸泡试验和电化学阻抗谱对镍/铜/锌多层镀层的耐蚀性和耐蚀机理进行了研究。

1 试验

1.1 镀层制备

试验材料选用低碳钢,尺寸为10 mm×10 mm×3 mm。 将低碳钢放入含30 g/L NaOH和10 g/L锌粉的除油溶液中进行除油,温度35~50 ℃,除油时间为20~40 min,取出后用去离子水冲洗,并去除表面氧化的残留物,再用去离子水冲洗,得到预处理后的低碳钢。

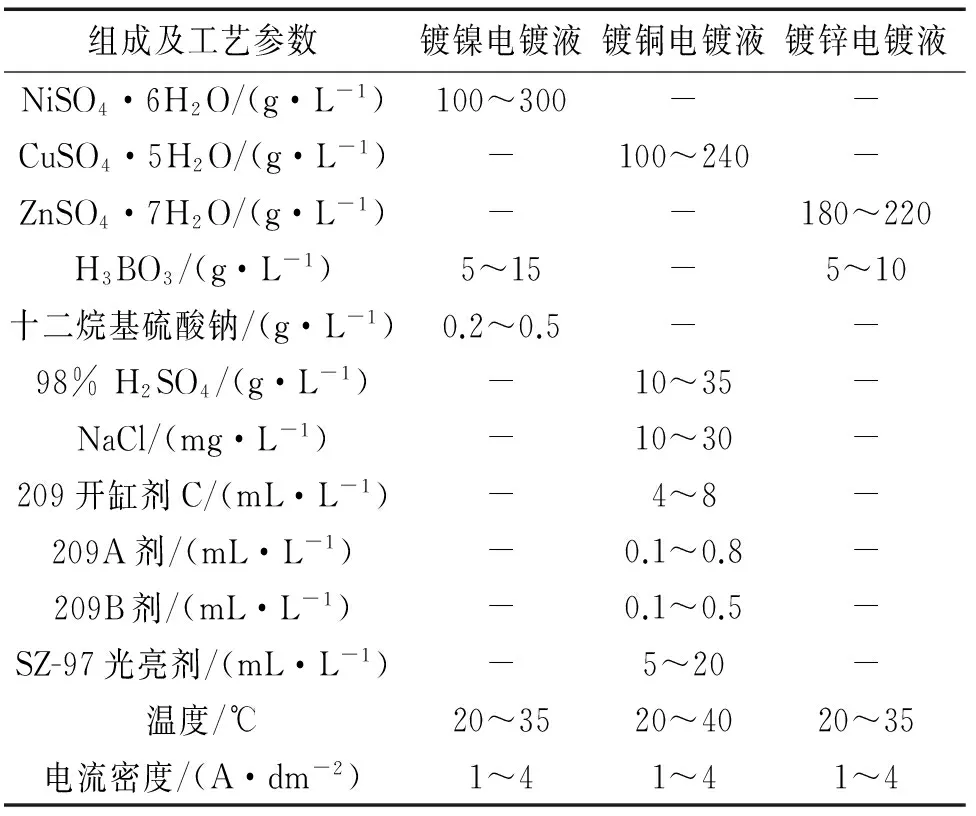

将上述预处理后的低碳钢进行多层电镀处理制备得到镍/铜/锌多层镀层:首先分别配制镀镍电镀液、镀铜电镀液、镀锌电镀液,其组成及工艺参数见表1;将上述预处理后的低碳钢依次放到上述电镀液中进行电镀(底层是镍镀层,中间层为铜镀层,表层为锌镀层),电镀过程中,前一层电镀之后用去离子水冲洗干净后再进行后一层电镀。镀镍电镀液、镀铜电镀液、镀锌电镀液的组成及电镀工艺参数见表1,电镀过程中用磁力搅拌器不停搅拌电镀液。电镀处理在上海辰华CHI660C型电化学工作站上采用三电极体系完成。其中,饱和甘汞电极(SCE)为参比电极,低碳钢电极为工作电极,铂电极为辅助电极。铂电极尺寸为15 mm×15 mm×0.1 mm,阴阳极极间距为1.5 cm。

在相同试验条件下,分别在低碳钢表面制备镍镀层、铜镀层、锌镀层、镍/锌镀层、镍/铜镀层和铜/锌镀层,与镍/铜/锌多层镀层进行对比研究。

1.2 镀层结构表征及其耐蚀性试验

采用SHU-SU1510扫描电子显微镜(SEM)观察镍/铜/锌多层镀层的截面形貌和表面形貌,并用其附带的能谱仪(EDS)对镀层截面上化学元素的分布进行分析。

对镍/铜/锌多层镀层及对比镀层进行盐水(NaCl质量分数为5%)浸泡试验,根据镀层表面第一次出现红色锈点的时间长短来评价沉积层的耐蚀性,盐水浸泡时间越长说明耐蚀性越好。采用CHI660C电化学工作站在开路电位下测试镍/铜/锌镀层及各镀层在5.0% NaCl(质量分数)溶液中的电化学阻抗谱,正弦波的频率范围为10-2~105Hz。

表1 镀镍电镀液、镀铜电镀液、镀锌电镀液的组成及电镀工艺参数Tab. 1 Composition of nickel plating bath, copper plating bath and zinc plating bath and technological parameters for electrodeposition

2 结果与讨论

2.1 镀层的微观结构

图1为镍/铜/锌多层镀层各层的表面SEM形貌。由图1可以看出:底层镍镀层的表面较为平整均匀,无明显孔隙,颗粒以四角锥型交错堆积,排列较为致密;中间层铜镀层表面较为平整,颗粒以圆胞型结构沉积,晶粒细小均匀,排列致密,无明显孔隙;表层锌镀层的表面结晶均匀,晶粒细小,无明显孔隙。表层锌镀层的表面形貌不仅受镀锌配方及工艺参数的影响,也受底层镍镀层及中间层铜镀层的影响,底层和中间层的质量直接影响到表层的质量。

(a) 底层 (b) 中间层 (c) 表层 图1 镍/铜/锌多层镀层的表面SEM形貌Fig. 1 SEM morphology of the surface of Ni/Cu/Zn multilayer coating: (a) bottom layer; (b) inter layer; (c) surface layer

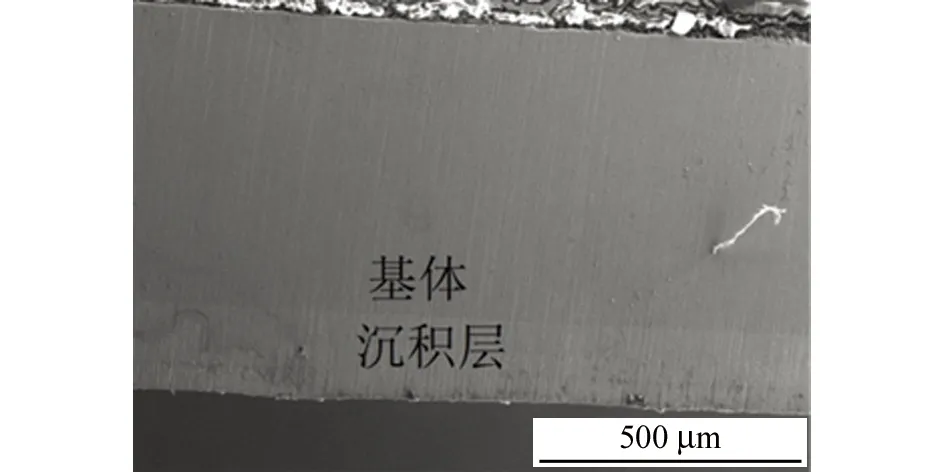

图2为镍/铜/锌多层镀层的截面SEM形貌。由图2可以看出:镍/铜/锌多层镀层与基体之间有明显的分界,但是没有孔隙存在,说明镀层与基体之间结合效果较好;多层镀层的底层、中间层和表层之间没有明显的分层现象,也没有孔隙,这说明多层镀层的各层之间结合较好。

图3为镍/铜/锌多层镀层的截面的线扫描能谱图。从图3中可看出:多层镀层由内向外依次为镍镀层、铜镀层及锌镀层,与电镀处理过程相一致。从图3中还可以看出:在距表面18~23 μm处,元素Ni含量较高,在距表面12~18 μm处,元素Cu含量较高,在距表面0~12 μm处,元素Zn含量较高。由此可见,镍/铜/锌多层镀层中的镍镀层的厚度约为5 μm,铜镀层的厚度约为6 μm,锌镀层的厚度约为12 μm。

图2 镍/铜/锌多层镀层的截面SEM形貌Fig. 2 SEM morphology of the cross-section of Ni/Cu/Zn multilayer coating

2.2 镀层的耐蚀性

2.2.1 盐水浸泡试验

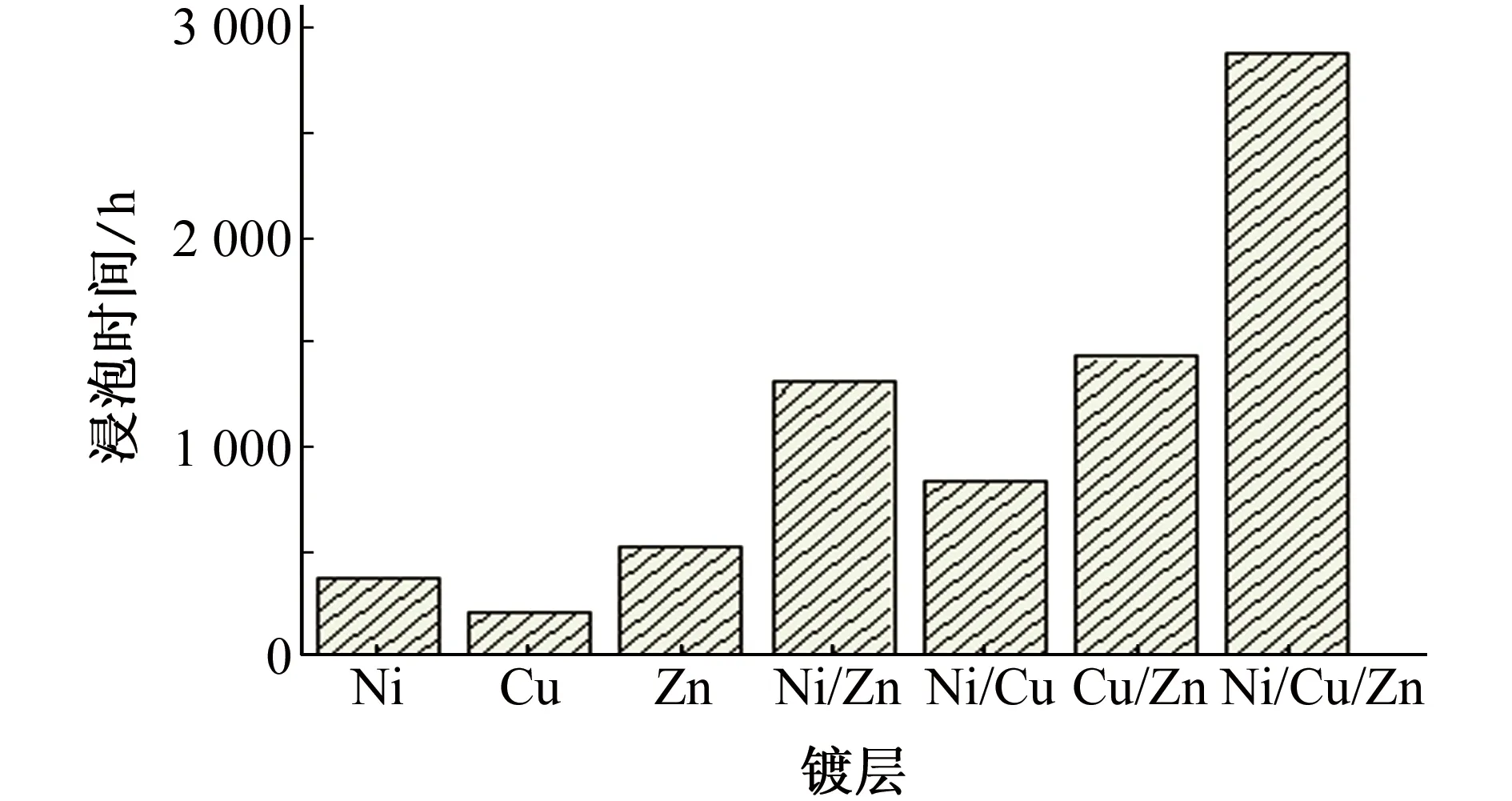

用镀层表面出现红色锈点时的浸泡时间来评价镀层的耐蚀性,盐水浸泡时间越长说明耐蚀性越好。图4为相同厚度的各镀层在盐水中出现红色锈点时的浸泡时间。由图4可知:在盐水浸泡试验中,镍/铜/锌多层镀层表面出现红色锈点时的浸泡时间最长,接近3 000 h;其次为铜/锌、镍/锌等镀层,其表面出现红色锈点时的浸泡时间接近1 500 h;最短的是镍、锌等单一镀层,其表面出现红色锈点时的浸泡时间只有400 h左右。通过盐水浸泡试验可知:镍/铜/锌多层镀层的耐蚀性最好,其耐盐水浸泡时间是相同厚度单一镀层的5~8倍。

2.2.2 电化学阻抗谱

图5为相同厚度的各镀层在5.0% NaCl溶液中的电化学阻抗谱。由图5(a)中可以看出:不同镀层的最大模值均出现在低频区,这代表了镀层的极化电阻,所测试样中镍/铜/锌镀层的极化电阻最大,电化学阻抗值达到了5 623 Ω·cm2。从图5(b)可以看出:各镀层时间常数出现的位置不同,这与镀层的显微结构有关。由图5(c)图中可以看出:各镀层的阻抗谱都只出现高频的容抗弧,容抗弧越大表示其耐蚀性越好,这与高的电荷转移电阻和低的腐蚀电流密度相对应[18-19]。电化学阻抗谱所反映的总阻抗变化趋势与盐水浸泡试验结果变化趋势一致:镍/铜/锌多层镀层的耐蚀性最好,镍/锌镀层、铜/锌镀层和镍/铜镀层耐蚀性次之,锌镀层、镍镀层及铜镀层的耐蚀性最差。

(a) 全元素 (b) Fe (c) Zn

(d) Ni (e) Cu图3 镍/铜/锌多层镀层的截面的线扫描能谱图Fig. 3 Energy spectra of linear scanning the cross-section of Ni/Cu/Zn multilayer coating: (a) all elements; (b) Fe; (c) Zn; (d) Ni; (e) Cu

图4 相同厚度的各镀层在盐水中出现红色锈点时的浸泡时间Fig. 4 Immersion time of red rust spot occurring for coatings with the same thickness in brine

(a) Bode图(模) (b) Bode图(相位角) (c) Nyquist图图5 相同厚度的各镀层在5.0% NaCl溶液中的电化学阻抗谱Fig. 5 EIS of coatings with the same thickness in 5.0% NaCl solution: (a) Bode plots (module); (b) Bode plots (phase angle); (c) Nyquist plots

2.2.3 耐蚀机理

镍/铜/锌多层镀层较双镀层及单一镀层的耐蚀性更好。一方面是因为多层镀层中不同晶粒尺寸的镀层相互层叠阻碍了腐蚀介质的传输,对基体起到了保护作用。底层镍镀层晶粒以四角锥型交错堆积,排列较为致密;中间层铜镀层颗粒以圆胞型结构沉积,晶粒细小均匀,排列致密,降低了镍镀层点蚀发生的可能性。另一方面是因为多层镀层的每一层镀层的极化电位都不同,有效避免了点蚀的发生。当镀层体系接触腐蚀溶液时,表层锌镀层首先起防护作用,一旦锌镀层破损,腐蚀介质渗透到锌、铜两镀层界面,阳极性表层则代替中间层优先发生阳极溶解,减缓中间层发生破坏的速率,大大推迟了镍镀层发生点蚀的时间,很好地保护了基体材料。

3 结论

(1) 采用电沉积法在低碳钢上成功制备了镍/铜/锌多层镀层。底层镍镀层颗粒以四角锥型交错堆积,中间层铜镀层颗粒以圆胞型结构沉积,表层锌镀层的表面平整致密,无明显孔隙。

(2) 镍/铜/锌多层镀层具有很好的耐蚀性,电化学阻抗达到了5 623 Ω·cm2,耐盐水浸泡时间可达2 880 h时,是相同厚度单一镀层耐盐水浸泡时间的5~8倍。对于相同厚度的不同镀层,镍/铜/锌多层镀层的耐蚀性最好,镍/锌镀层、铜/锌镀层和镍/铜镀层耐蚀性次之,锌镀层、镍镀层及铜镀层耐蚀性最差。

[1] 田伟,谢发勤,吴向清. 锌镍合金镀层耐蚀性研究[J]. 腐蚀与防护,2006,27(11):552-554.

[2] JIANG Y F,LIU L F,ZHAI C Q,et al. Corrosion behavior of pulse plated Zn-Ni alloy coatings on AZ91 magnesium-alloy in alkaline solutions[J]. Thin Solid Films,2005,484:232-237.

[3] ZHAI L L,LIU X J,LI T Q,et al. Vacuum and ultrasonic co-assisted electroless copper plating on carbon foams[J]. Vacuum,2015,114:21-25.

[4] ZHANG W Y,WANG S J,LI J G,et al. Photocatalytic hydrogen production from methanol aqueous solution under visible-light using Cu/S-TiO2prepared by electroless plating method[J]. Catalysis Communications,2015,59:189-194.

[5] KAN H M,YANG Z Y,ZHANG N. Preparation of Ni-SiC composite coating by electrochemical deposition[J]. Rare Metal Materials and Engineering,2015,44(12):2960-2964.

[6] 杜朝军,李欣玲,杨家祥,等. 电沉积铜-镍-锡-聚四氟乙烯复合镀层及其性能[J]. 电镀与涂饰,2015,34(24):1391-1394.

[7] FEI J Y,WILCOX G D. Electrodeposition of zinc-nickel compositionally modulated multilayer coatings and their corrosion behaviours[J]. Surface & Coatings Technology,2006,200(11):3533-3539.

[8] SHAO A L,CHENG Y,ZHOU Y,et al. Electrochemistry properties of multilayer TiN/Ti coatings on NiTi alloy for cardia occlude application[J]. Surface & Coatings Technology,2013,228:257-261.

[9] WANG H,XIE G Y,YING Z,et al. Enhanced mechanical properties of multi-layer graphene filled poly(vinyl chloride) composite films[J]. Journal of Materials Science & Technology,2015,31:340-344.

[10] YI P Y,PENG L F,HUANG J Q. Multilayered TiAlN films on Ti6Al4V alloy for biomedical applications by closed field unbalanced magnetron sputter ion plating process[J]. Materials Science and Engineering:C,2016,59(2):669-676.

[11] ZHANG C,LI Y P,HOU Y H,et al. Corrosion resistance of Cu and Fe modified Ni-30Co-16Cr-15Mo alloy in aqueous hydrofluoric acid[J]. Corrosion Science,2014,89(89):81-92.

[12] SOSIATI H,HATA S,DOI T,et al. Nanostructure characterization of Ni and B layers as artificial pinning centers in multilayered MgB2/Ni and MgB2/B superconducting thin films[J]. Physica C:Superconductivity,2013,488:1-8.

[13] SUN H K,DONG J Y,HWANG S T,et al. Investigation on growth behavior of multiphase silicon carbon film for front contact layer in a Si thin film solar cell[J]. Solar Energy Materials & Solar Cells,2014,127(4):98-103.

[14] DU X,ZHAO L,CHEN H,et al. Synthesis and properties of multilayered films foams[J]. Colloids & Surfaces A:Physicochemical & Engineering Aspects,2013,436(35):599-603.

[15] MU W N,ZHAI Y C,SHI S Z. Preparation,formation mechanism and mechanical properties of multilayered TiO2-organic nanocomposite film[J]. Transactions of Nonferrous Metals Society of China,2015,25(4):1128-1134.

[16] ZHOU Q,LI J J,WANG F,et al. Strain rate sensitivity of Cu/Ta multilayered films:comparison between grain boundary and heterophase interface[J]. Scripta Materialia,2016,111:123-126.

[17] LU Y,LI Y,SAKA M. Growth of Ag micro/nanoparticles using stress migration from multilayered metallic structure[J]. Applied Surface Science,2015,351:1011-1015.

[18] 过家驹,郭乃名. Al-Mn合金镀层的组成结构及其耐蚀性[J]. 电化学,1995,1(4):451-455.

[19] 纪丹,勒霞文,钟庆东,等. 酸性环境中pH对低碳钢表面Ni-Mn合金沉积层的影响[J]. 腐蚀与防护,2014,35(12):1217-1220.

PreparationandCorrosionResistanceofNi/Cu/ZnMultilayerCoating

SUN Jinhu, LI Hui, ZHONG Qingdong, HUANG Zherui, LI Yulin

(Shanghai Key Laboratory of Advanced Ferrous Metallurgy, State Key Laboratory of Advanced Special Steel, School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Ni/Cu/Zn multilayer coating was prepared on low carbon steel substrate by electrodeposition. The microstructure of the Ni/Cu/Zn multilayer coating was observed by scanning electron microscopy (SEM). The corrosion resistance of the Ni/Cu/Zn multilayer coating was evaluated by the brine immersion testing in which NaCl mass fraction was 5%. The electrochemical properties of Ni/Cu/Zn multilayer coating in 5.0% (mass) NaCl solution were measured by electrochemical impedance spectroscopy (EIS) technique. The results show that: the particles in the under layer of nickel were stacked interlacedly as four pyramid type, the particles in the middle layer of copper were deposited by round cell structure, and the surface layer of zinc was flat and compact without apparent pores. The Ni/Cu/Zn multilayer coating exhibited good corrosion resistance, showing a value of electrochemical impedance of 5 623 Ω·cm2. The immersion time of red rust spot occurring on the coating surface in brine reached 2 880 h which was 5-8 times of that for single layer coating with the same thickness.

electrodeposition; multilayer coating; corrosion resistance; brine immersion test; electrochemical impedance spectroscopy (EIS)

10.11973/fsyfh-201712006

TG174.4

A

1005-748X(2017)12-0928-05

2016-04-06

南通市产学研协同创新计划项目(BC2014010); 上海市钢铁冶金新技术开发应用重点实验室开放课题基金资助(SELF-2015-01)

钟庆东(1969-),教授,博士,从事材料腐蚀与防护研究,13391312191,qdzhong@shu.edu.cn