基于高温除尘的燃煤电站多污染物协同控制技术

王春波, 陈 亮, 任育杰, 胡 健, 司 桐

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003; 2.中节能工业节能有限公司,北京 100082)

基于高温除尘的燃煤电站多污染物协同控制技术

王春波1, 陈 亮1, 任育杰2, 胡 健2, 司 桐1

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003; 2.中节能工业节能有限公司,北京 100082)

随着我国环保态势的不断严峻,燃煤电厂的污染排放指标不断提高,电站锅炉的污染处理措施需要进一步升级。目前,燃煤电站主要采用烟尘、SO2、NOx分开治理的污染物控制方式,应对环保指标提高的主要措施也是进行单一的技术升级,如增加SCR催化剂层数、串联脱硫塔、采用湿式电除尘等。这种进行单一技术升级的方式,带来了污染治理成本升高、治污系统庞大复杂、系统稳定性下降等问题,未来随着污染排放指标的进一步提升,燃煤电厂势必采用多种污染物协同控制或一体化控制的新型污染治理方式。介绍了目前已经研发的多种污染物协同治理方法,分析了其发展状况和优缺点,并提出了一种基于高温除尘的新型燃煤污染物协同控制工艺,并就该工艺所涉及的高温除尘、NOx臭氧氧化结合碱液吸收和新型喷淋散射吸收技术等三个关键技术的工作原理、发展状况及其用于燃煤电站锅炉污染物控制的可行性、经济性进行了分析。

燃煤; 污染物; 协同控制; 高温除尘; 臭氧氧化; 喷淋散射

0 引 言

煤炭是我国主要的一次能源,2015年全国一次能源消费中煤炭占比超过64%[1]。煤炭燃烧给我国带来了严重的环境污染。以河北省为例,2015年衡水、保定、石家庄等市的空气质量达标天数不足50%[2],对北京地区大气PM2.5成分的分析表明,冬季大气PM2.5中有57%来源于煤炭燃烧[3]。可见,控制燃煤污染物的排放,对于我国的环境保护是十分迫切的任务。

燃煤电站、工业窑炉是主要的燃煤污染排放源,对各种形式的燃煤锅炉、窑炉进行烟气污染物处理,是我国进行环境污染治理的关键工作之一。目前,我国燃煤电站已经开展了除尘、脱硫、脱硝等污染治理工作。按照《煤电节能减排升级与改造行动计划2014-2020年》[4]和《全面实施燃煤电厂超低排放和节能改造工作方案》[5]的规划,到2020年我国所有具备改造条件的燃煤电厂和新建燃煤发电机组的污染物排放浓度要达到超低排放水平(在6%氧含量下,烟尘、SO2、NOx排放浓度低于10、35、50 mg/Nm3),未来燃煤电站必然面临着能耗越来越低、环保标准越来越严格的问题。

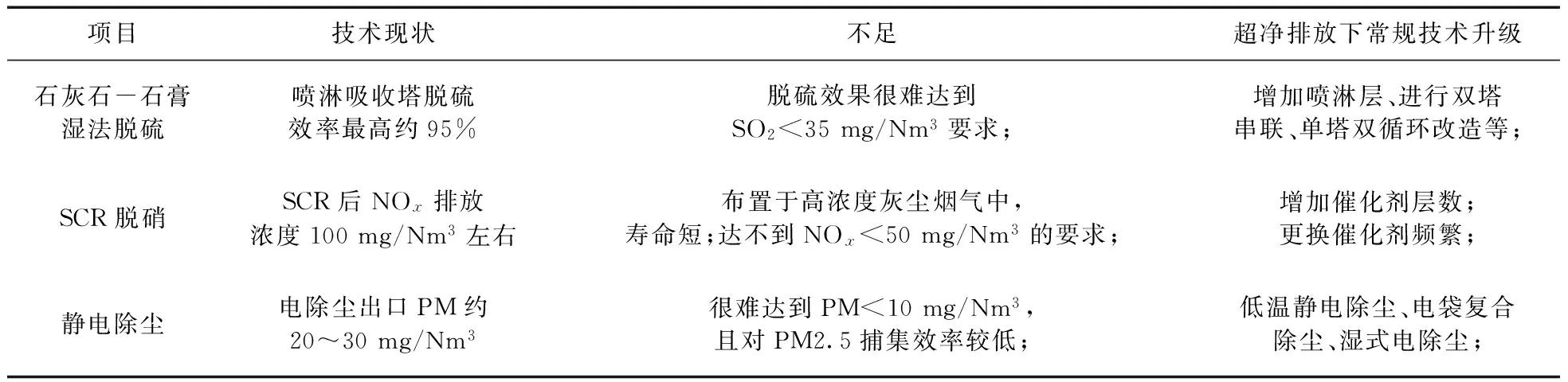

表1 传统脱硫、脱硝、除尘技术现状

目前,燃煤电站采用的除尘技术主要是静电除尘,传统的电除尘器出口烟尘浓度能够控制在20~30 mg/Nm3[6],单纯依靠传统电除尘已经无法满足烟尘排放限值低于10 mg/Nm3的严格要求。现有电除尘技术的一个问题是对PM2.5的捕集效率不高,虽然现有电除尘器的除尘效率高达99%以上,但对粒径1 μm左右的粉尘捕集率很低,逃逸的粉尘中90%以上属于PM2.5[7]。燃煤电厂开展了对现有电除尘技术进行改造升级,采用更高效的电除尘技术,如低温静电除尘、电袋复合除尘、湿式电除尘、旋转电极除尘等[8],目前这些技术已经比较成熟。

石灰石-石膏湿法脱硫技术是我国燃煤电站主要采用的脱硫技术,该技术的占比超过90%以上。虽然传统的石灰石-石膏湿法脱硫的效率能达到95%以上,但传统脱硫塔已很难达到硫排放限制小于35 mg/Nm3的要求(以FGD入口6% O2下SO2浓度1 500 mg/Nm3为例,脱硫效率需要达到97.7%才能使其出口SO2低于35 mg/Nm3),目前各电厂采取的提高脱硫效率的方法主要是对脱硫塔进行改造,增加喷淋层、进行双塔串联、单塔双循环、单(双)托盘塔改造等[8],改造后的石灰石-石膏法脱硫基本能够达到出口SO2浓度低于35 mg/Nm3。

目前SCR脱硝面临的一个主要问题是催化剂的中毒与失效,由于SCR脱硝反应温度的要求,SCR催化剂一般需要布置在省煤器和空气预热器之间,这个位置的温度在400 ℃左右,烟气环境恶劣:高灰尘浓度、高SO2浓度。由于烟尘的磨损、重金属中毒、SO2的腐蚀等原因,脱硝催化剂的寿命一般仅有3~5年左右[9],由于催化剂的价格昂贵,无疑增加了电厂的运行成本。一个可能的提高脱硝催化剂寿命的方式,是对烟气进行高温除尘,即在SCR脱硝之前,把烟气中大部分的飞灰通过高温除尘器除掉,让相对干净的烟气流过SCR进行脱硝,以减少烟尘对SCR催化剂的磨损和腐蚀,提高催化剂的寿命和脱硝效率,降低运行成本,达到节能环保的目的。

除了烟尘、SO2和NOx外,《环境空气质量标准GB3095-2012》建议各地方环保部门对大气中汞、砷、镉、铬、铅等重金属污染物的浓度加以限制,这预示着未来我国在燃煤电厂烟气污染物治理中将会逐步限制各种有害重金属污染物的排放。然而,目前的燃煤电厂并没有专门针对重金属污染物的脱除设备,对烟气中重金属的脱除主要依靠已有的脱硫脱硝除尘设备对重金属的附加脱除效果来实现,测试表明电除尘和湿法脱硫设施对燃煤中汞、砷、铅、镉的总体脱除率能达到90%[10]。许多研究探索了专门针对重金属的控制技术,主要方法是在除尘器之前的烟气中加入固体吸附剂进行重金属吸附,并通过除尘器将吸附了重金属元素的吸附剂一同脱除,目前研究较多的重金属吸附剂包括飞灰、活性碳、钙基吸附剂和矿物吸附剂等[11]。提高现有污染物控制设施对重金属的脱除效率,通过污染物协同控制的方式除去烟气中的有害重金属,也是应重点研究的途径。

从以上分析可以看到,目前我国燃煤电站应对超净排放的措施,主要的是进行单一的技术升级可以预见。随着我国社会经济的发展、居民对生活环境要求的提高,我国将来会实行更加严格的环保措施,不仅烟尘、SO2、NOx的排放要求更严格,其他污染物如重金属(汞、砷、镉等)、挥发性有机污染物等也将列入排放限制的行列,这种对每种污染物采用单独的一个或多个环保设备串/并联的污染控制方式,将会使未来燃煤锅炉后续的环保处理设备越来越多,系统越来越复杂,运行稳定性下降,占用场地越来越大,运行成本不断增加,如何进行更节能、高效的燃煤烟气污染处理,是目前燃煤电站面临的重要问题。该问题的一个有应用前景的解决方案是采用污染物一体化控制技术或协同脱除技术[12, 13],即通过一个装置或一系列协同互补的过程,同时脱除烟气中的多种污染物[14]。

近年来,研究者提出了多种不同路线的污染物协同控制技术。各技术的优缺点如表2所示。

表2 污染物协同控制技术的优缺点

活性焦协同控制技术利用活性焦很大的内表面吸附烟气中的SO2和Hg并喷入NH3催化NOx分解,其脱硫、脱硝、脱汞效率最高分别能够达到98%、80%、99%,并且活性焦还有较高的吸附烟尘的能力,该技术在日本和德国已有商业应用[15];电子束辐照法通过高速电子流轰击烟气产生自由基·OH、·HO2、O3等,这些自由基与SO2、NO反应,并与喷入的NH3反应生成硫酸铵和硝酸铵,该技术最近的实验研究中脱硫、脱硝效率分别达到了98%和82%[16],美国、波兰等已经开展了工业示范,我国京丰热电在2000年进行过该技术的示范,在100 MW机组上达到90%的脱硫效率和20%的脱硝效率[17];电催化氧化法将除尘后的烟气通过一个阻挡放电区,将其中的SO2转化为硫酸,NOx转化为硝酸,Hg转化为HgO,然后通过湿式电除尘一并去除,其脱硫脱硝脱汞的效率分别能够达到98%、90%、90%,但该技术电耗较高,目前处于研究示范阶段[15]。

以上技术或者存在固有的缺点,如电子束技术、电催化氧化技术的电耗较高,或者存在经济性问题,如活性焦价格昂贵,经过多年的发展并没有广泛应用于燃煤电站锅炉的污染物治理。鉴于我国燃煤电站进行多污染物控制的急迫性,急需一种高效、稳定、低能耗的污染物协同处理技术,本文基于对已有的燃煤烟气污染处理技术的评估,提出了一种基于高温除尘和臭氧氧化结合碱液吸收技术的高效污染协同处理方案,介绍了该方案治理污染的原理和关键技术,并分析了该方案的可行性。

1 基于高温除尘的多污染物协同控制方案

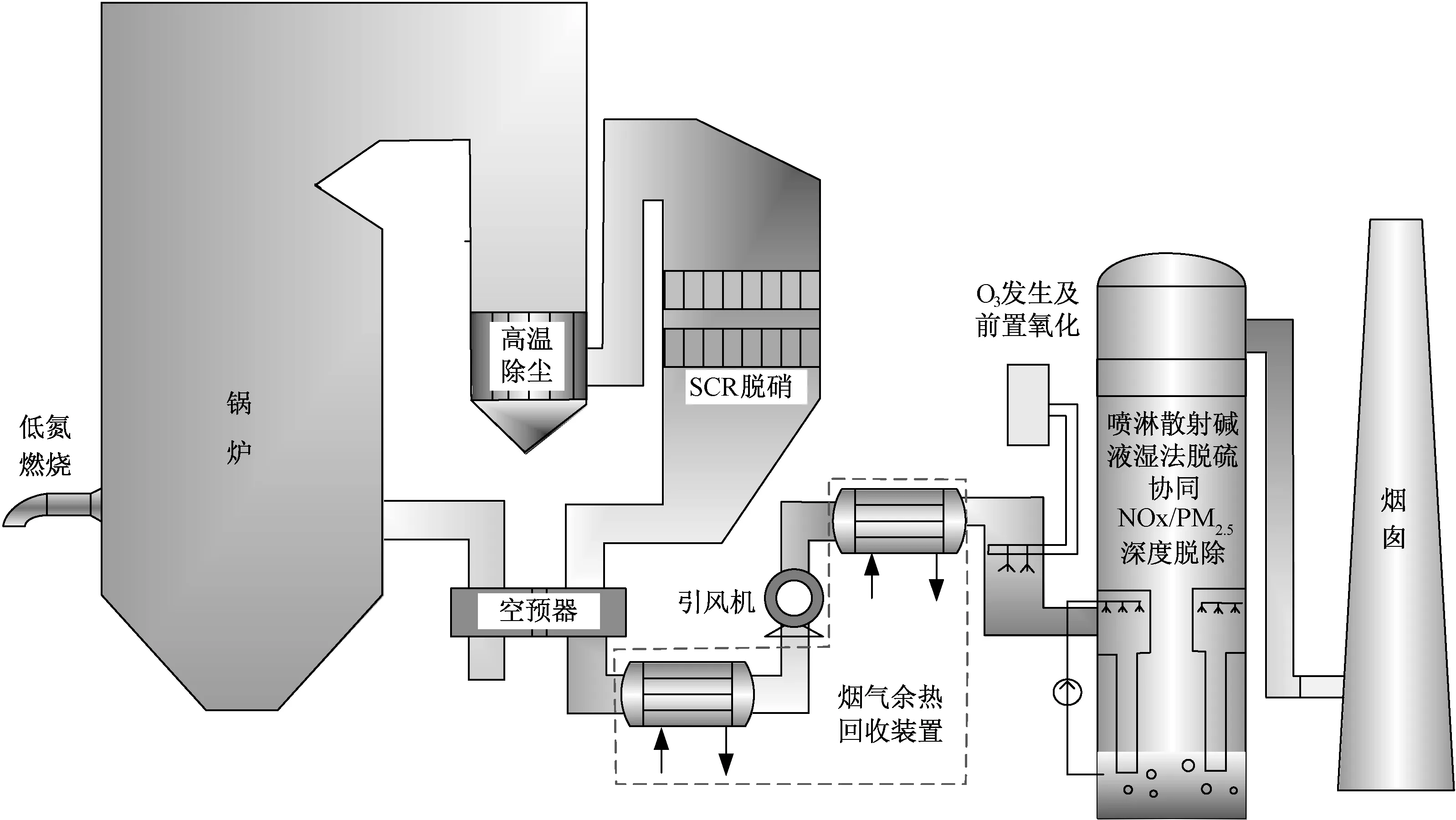

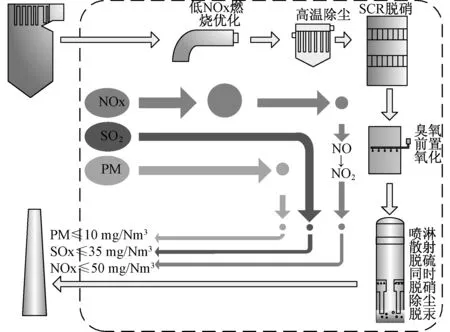

本文提出的基于高温除尘的多种污染物协同控制技术,用于协同脱除燃煤烟气中的SO2、NOx和PM2.5,其基本技术思路如图1所述。

在该方案中,沿烟气流程分别布置有低氮燃烧器、高温除尘器、SCR脱硝催化反应器、O3发生器、喷淋散射脱硫塔等治污设备。其污染治理过程描述如下:

(1)炉内采用低氮燃烧方式组织煤粉燃烧,从源头上减少NOx的产生量;(2)在省煤器之后布置高温除尘器,除去烟气中的大部分粉尘;(3)高温除尘后的烟气进入SCR进行初步脱硝;(4)在烟气进入脱硫塔之前,向烟道内喷入O3,将烟气中的NO、Hg0等氧化成能够溶于水的高价NOx、Hg2+,为深度脱硝、脱汞做准备;(5)烟气进入脱硫塔,采用碱液(石灰石浆液或氨水等)进行脱硫,在高效脱硫的同时,洗除烟气中的微尘,并同时深度脱除烟气中的NOx、重金属等。

图1 基于高温除尘的新型燃煤污染物协同控制系统Fig.1 New multi-pollutant control system based on hot gas filtration

该方案采用高温除尘工艺,使进入SCR的烟气含尘量大大下降,减轻了烟尘对SCR催化剂的磨损、堵塞、中毒失活等问题,能够显著提高SCR催化剂的寿命和脱硝效率;同时,由于烟气进行了除尘,SCR催化剂可采用微孔催化剂,无论从经济性还是技术性,能效都得到大幅度提高。采用臭氧氧化结合碱液吸收工艺,在脱硫的同时深度去除烟气中残余的NOx和重金属Hg等;该方案的脱硫塔采用将传统喷淋塔和鼓泡塔相结合的新型喷淋散射吸收塔,在高效脱硫的同时有效脱除烟气中的微尘。同时,该方案采用烟气的低温余热回收利用技术,回收烟气余热,并降低进入脱硫塔的烟气温度。

该方案中所涉及的关键技术是高温除尘、臭氧氧化NOx结合碱液吸收技术、喷淋散射高效脱硫协同PM脱除技术,下面就这三项关键技术的研究现状、优势和存在的问题进行介绍,并说明其用于燃煤电站污染物控制的可行性。

2 关键技术

2.1 高温除尘技术

本方案采用高温除尘器,布置于省煤器和SCR之间,其长期工作温度高达450 ℃左右,能够耐受烟气中SO2等酸性性气体的腐蚀,并且需要较高的除尘效率。自20世纪80年代开始,在发展整体煤气化联合循环(IGCC)、增压流化床联合循环(PFBC-CC)等先进发电系统过程中[18, 19],美国、日本、欧洲各国广泛开展了高温除尘技术的研究。目前高温除尘技术分为很多种类,按除尘原理分为电除尘、离心分离和过滤分离等[20],主要技术有高温旋风除尘技术、颗粒层过滤技术、多孔材料过滤技术等。

旋风除尘技术利用旋风分离器依靠气流旋转产生的离心力将固体从气流中分离出来的除尘方法,该技术只能脱除较大粒径的颗粒。刁永发等[21]的试验结果表明,400 ℃下旋风分离器对粒径在10 μm以下的粉尘脱除效率不足80%,因此这种技术对于某些含尘量要求较低的中间工业除尘过程是适用的,例如IGCC的初级除尘过程[22],对于除尘效率要求极高的燃煤电站烟气除尘并不适用。

颗粒层过滤技术采用耐高温固体颗粒组成过滤层,通过惯性碰撞、扩散沉积、静电吸引等过滤机理对含尘气体进行过滤,目前该技术还处于研究试验阶段,虽然在400 ℃下其总体除尘效率能达到99%以上,但对直径小于10 μm的细微尘粒的过滤效率不足98.5%[23]。该技术被认为是未来最有发展前途的用于IGCC和PFBC高温除尘的技术,但在大型化时还面临着介质均匀移动和气流均匀分布等问题[24]。

过滤式除尘是目前常用的高效率高温除尘方式,其装置原理如图2所示[25]。一般的,将多孔过滤材料制成一端封闭的管状过滤元件即滤管,含尘烟气通过滤管的外表面向内流动,烟尘被过滤下来,附着在滤管的外表面上,过滤后的净烟气通过滤管的开口继续流动。随着滤管外表面附着的烟尘的不断加厚,烟气流过滤管的压降不断增加,当压降增加到某个值的时候,用一股高压空气从滤管的内部向外反吹,将其外表的灰层吹落,如此周期循环。

高温过滤技术常用的过滤材料有多孔陶瓷材料、多孔金属材料等。多孔陶瓷材料具有耐高温、耐腐蚀、物理和化学性能稳定等优点,但陶瓷材料有一些固有的缺点,如延展性、韧性较差,机械加工性能差,易碎、抗热震性差,因此陶瓷材料难以承受大的热负荷波动。陶瓷过滤器的除尘效率能达到99.9%以上,除尘精度达到1 μm甚至更细[26]。IGCC中运行时间最长的陶瓷过滤器是由德国Schumacher公司生产的Dia-Schumalith型SiC滤管,用于荷兰Bueggenon 250 MW的 IGCC工程,滤管寿命长达4年以上[25]。目前世界范围在运行的大型高温除尘装置,90%采用多孔陶瓷滤材[25]。

为了克服陶瓷材料易碎的缺点,各国开发了耐高温多孔金属过滤材料。金属过滤材料优势在于良好的耐高温性能(高达1 000 ℃)和优良的机械性能,韧性较大,容易焊接加工。高温金属过滤材料包含合金、金属间化合物等,其中如Fe-Al金属间化合物和310S不锈钢材料由于优良的耐高温、耐腐蚀特性在高温除尘中得到应用。国外开发的耐高温多孔金属过滤材料有美国Pall、Mott等公司的FeAl、FeAlCr金属间化合物及310S、Inconel 600多孔金属滤材等[27]。国内自1990年代开始多孔高温金属滤材的研究,安泰科技股份有限公司[28]开展了310 s烧结金属丝网、Fe3Al烧结金属粉末型过滤材料的开发,用于整体煤气化联合循环中煤气的净化工艺,其采用310 s烧结金属丝网过滤元件进行的中试试验在600 ℃下得到的除尘效率大于99.5%,净化后的气体含尘量低于20 mg/Nm3;成都易态科技有限公司[29]研制的FeAl、TiAl多个种类Al系金属间化合物多孔过滤材料(如图3)高温除尘装置,已经应用于矿热炉的高温除尘、有色金属冶炼中脱砷工艺等,长期工作温度550 ℃,寿命在3年以上,过滤效率大于99.9%,出口烟气含尘量可以低于5 mg/Nm3,过滤精度最高达到0.1 μm[30],能够有效控制排烟中的PM2.5。目前世界已经运行的大型高温除尘装置中,约10%采用了多孔金属过滤管[25]。

图3 易态科技有限公司研制的Al系金属间化合物高温滤管Fig.3 Al-based intermetallic compound hot gas filter tube from Intermet Technology Chengdu Co., Ltd.

综上,在几种高温除尘技术中,旋风分离器除尘精度较低达不到燃煤烟气除尘的要求,颗粒层过滤技术还不成熟,而陶瓷过滤高温除尘技术由于陶瓷材料的抗热震性差、易碎,可能不适合频繁升降负荷的燃煤发电锅炉。高温合金或金属间化合物过滤材料过滤精度较高、机械性能较好,并且已经在冶金、煤气化等领域得到规模化应用,技术比较成熟,是较有前景的燃煤电站锅炉烟气高温除尘技术。

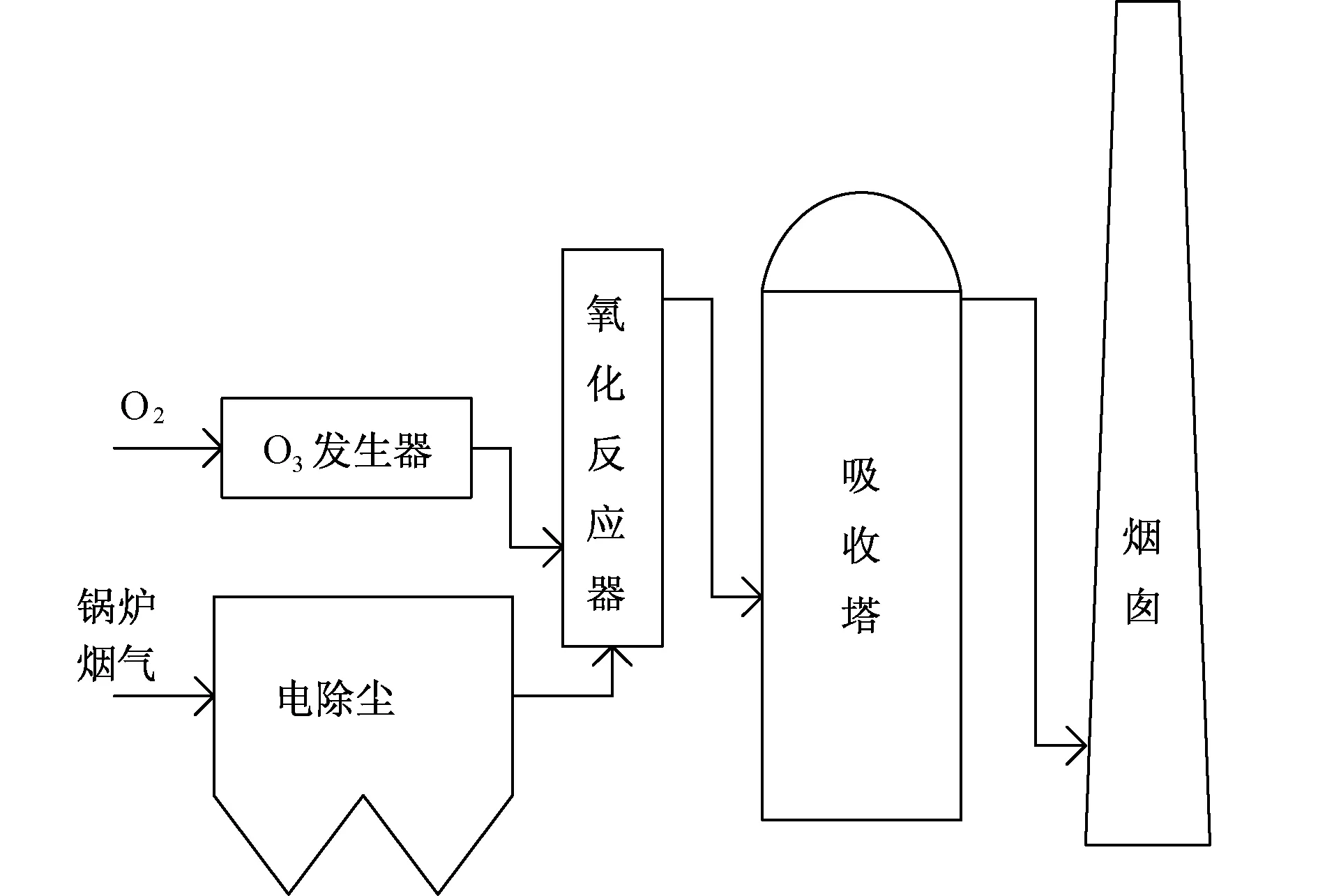

2.2 臭氧氧化结合碱液吸收脱硝技术

对于新建电厂,除了单纯增加催化剂层数,寻找更低成本的脱硝技术是目前脱硝面临的一个问题。在众多的脱硝技术中,一个可行且成本比SCR脱硝技术成本低的技术是将NO氧化成高价的NOx等,并在脱硫塔中将其与SO2一同脱除,实现NOx的深度脱除[31, 32]。这一技术主要包括NO氧化和吸收两个步骤。

低价态的NO并不能直接被水吸收,若要在湿法脱硫塔中除去NO,需要将其氧化成可溶性的NO2或更高价态的NOx,这一步骤可以通过添加强氧化剂的方式完成,根据氧化方式不同分为液相氧化和气相氧化法,液相氧化是指用含有强氧化性溶质的溶液将NO氧化成高价态NOx,主要的氧化物有H2O2、次氯酸钠、KMnO4溶液等,气相氧化是指烟气在进入吸收塔之前,将烟气中NO氧化成可溶性NOx的工艺,该工艺采用的氧化方法有黄磷激发氧化法、光催化氧化法、电子束法、臭氧氧化法等。

与其他氧化剂相比,臭氧是一种没有二次污染的清洁强氧化剂,能够将烟气中含有的NO、Hg0等氧化成易溶性的NO2、N2O5、Hg2+等,反应方程式为

NO+O3→NO2+O2

(1)

2NO2+O3→N2O5+O2

(2)

Hg+O3→HgO+O2

(3)

高价态NOx和Hg2+能够在烟气的湿法碱液(NH3、CaCO3、NaOH等)脱硫中被一并脱除,并且臭氧对烟气中的氯化物、氟化物、VOCs及二噁英等都有一定的去除作用。该技术最早由美国BOC公司提出,称为低温臭氧氧化技术(LoTOxTM)[15],其原理如图4所示,臭氧由臭氧发生器制取,喷入氧化反应器与经过除尘后的锅炉烟气混合,臭氧将其中的NO、Hg等氧化,然后在吸收塔内SO2、NOx、Hg2+同时被吸收除去。

图4 低温臭氧氧化污染物脱除原理Fig.4 Pollution control by low-temperature ozone oxidation

目前LoTOx技术已经进入工业化应用阶段,最早在美国Ohio州一台25 MW燃煤锅炉进行了工程示范,采用NaOH作为脱硫脱硝剂,脱硝效率大于85%[33]。而且该技术在我国石化、冶金工业烟气脱硫脱硝中得到较多应用,如中国石化金陵公司、中国石油四川公司等均采用该技术进行石油裂化装置的脱硝[34]。因此虽然低温臭氧氧化NOx结合碱液吸收同时脱硫脱硝技术没有用于大型燃煤发电锅炉,但该技术已经比较成熟。

目前限制该技术推广的原因之一是制备臭氧的成本较高。由于O3具有自分解特性,不能存储,只能边生产边使用。一台600 MW燃煤锅炉,按烟气量180万Nm3/h、NO浓度降低300 mg/Nm3、投放O3∶NO=1∶1(摩尔比)计算,则需要864 kg/h的臭氧。目前工业上常用的臭氧大规模产生方法是电晕放电法,即以氧气或空气通过电晕放电区产生臭氧,该制备方法的电耗较高。国外掌握大型臭氧发生器设计生产技术的主要有瑞士Ozonia、德国Wedeco、日本富士、三菱等公司,其技术代表着臭氧发生器的世界最高水平,电耗大约10 kW·h/kg O3,单机臭氧产量最高达到170 kg/h[35]。我国的臭氧发生器研制起步较晚,2000年我国研制成功50 kg/h级大型臭氧发生器,2012年青岛国林公司研发了120 kg/h级大型臭氧发生器,电耗低于8 kW·h/kg O3,达到国际先进水平[36]。按照目前的臭氧发生器8kW·h/kg电耗计算,生产864 kg/h臭氧需要的功率达到6 912 kW,占600 MW发电机组总发电量的1.15%,可见制备臭氧对电厂来讲能耗较高。因此研制大型低能耗臭氧发生器是低温臭氧氧化技术用于大型燃煤发电锅炉烟气脱硝的关键。

目前商用大型臭氧源一般采用放电式臭氧发生器,其产生臭氧的效率与原料气体、电源、放电类型、电极形式、电介质材料等有密切关系。产生臭氧的理论能耗大约0.83 kWh/kg,因此目前的臭氧发生器能量利用率只有10%左右,其余能量全部转化成了热量。杨春等[37]的分析表明,采用混合气体作为气源,开发介电常数高、耐高压的介电体材料,开发高频高压电源,采用混合放电或脉冲放电等措施,能够降低臭氧产生的电耗,提高臭氧产率。章亚芳等[38]进行的成本分析比较表明,采用更低能耗的脉冲放电臭氧发生技术,能够将燃煤电站臭氧氧化NOx工艺中的臭氧制备能耗降低至电厂总发电量的0.42%。如果以NH3作为吸收剂,结合低温臭氧氧化,烟气中的NOx和SO2最终生成硝酸铵和硫酸铵混合副产品,可以作为氮肥出售,实现废物的资源化利用,能进一步降低电厂的脱硫脱硝成本。

2.3 喷淋散射吸收技术

脱硫塔是一个高效的污染物一体化脱除设备,除了脱除SO2外,还兼具脱硝、除微尘、脱汞的效果。

传统的脱硫塔分为喷淋塔、填料塔、液柱塔、鼓泡塔等几种形式[39]。喷淋塔是目前燃煤电站锅炉脱硫工艺的主流塔型,其塔内气液接触面积大、能够在较小的液气比下达到较高的脱硫效率,烟气流动阻力小,实际运行中其脱硫效率能够达到95%以上,但考虑除微尘能力,喷淋塔对于1 μm左右的微尘的脱除效率不高;填料塔通过在塔内布置具有较大表面积的填料以增加气液接触面积,该方法在实际运行中存在的填料结垢、堵塞等问题没有得到很好的解决,因此长期运行稳定性较低[40];液柱塔采用自塔底向上喷射液柱然后自由下落的形式,延长了浆液在烟气中的停留时间,广西来宾电厂、永福电厂采用该脱硫塔型,在实际运行中能够达到95%以上的脱硫效率[41]。

鼓泡塔技术由日本千代田公司开发并形成CT-121型脱硫技术[42],该技术将烟气通过插入浆液的喷射管直接通入浆液,形成鼓泡区(泡沫区),在鼓泡区内发生SO2的吸收、氧化等过程,脱硫效率能够达到99%以上,该技术省去了再循环泵、喷嘴等,将氧化区和脱硫反应区整合在一起,因此节省了初期投资。由于鼓泡塔的脱硫效率与喷射管插入液面深度正相关,达到较高的脱硫效率需要喷射管插入液面更深处,因此存在烟气阻力较大、电耗高等问题[43]。鼓泡塔相比于喷淋塔的一个优势是具有较好的除微尘效果——对于1 μm左右的粉尘,喷淋塔的捕集效率在40%左右[44],而鼓泡塔的捕集效率达到80%[43]。鼓泡塔能够除尘的原因在于塔内存在一个较厚的泡沫层,泡沫层中存在强烈的气液接触过程,具有类似水膜除尘的效果,这对于细微粉尘有很高的脱除效率。鼓泡塔脱硫技术首次在我国广东台山电厂超临界600 MW机组上得到成功应用[45],实际脱硫效率高于96%,出口微尘下降到2 mg/m3以下[40]。

在目前超净排放的要求下,烟尘排放要求十分严格,喷淋技术在控制PM方面的效果有限,鼓泡塔的除尘优势得到重视。为克服鼓泡塔阻力大、易结垢堵塞的缺点,又能保留其优异的除尘效果,北京天壕环保科技公司将喷淋和鼓泡技术结合在一起,形成新型的喷淋散射塔技术[46],其原理如图5所示。

图5 喷淋散射技术原理 Fig.5 Spray-and-scattered-bubble reactor

喷淋散射塔内设置上下两个隔板,将塔体分为上、中、下、三个腔室,上腔室布置有除雾器,中腔室顶部布置浆液喷淋装置,下腔式布置散射器,散射器底部出气口伸入浆液中,下腔式底部容纳吸收浆液,中腔室中间的烟气上升通道连接上下腔室。烟气从中腔室侧壁开口进入,先经过中腔室的浆液喷淋,然后向下经过散射管的鼓泡,由于鼓泡的原因浆液池表面会形成较厚的泡沫层,鼓泡后的烟气通过泡沫层,再穿过烟气上升通道至上腔室,经过除雾后向上排出塔外。

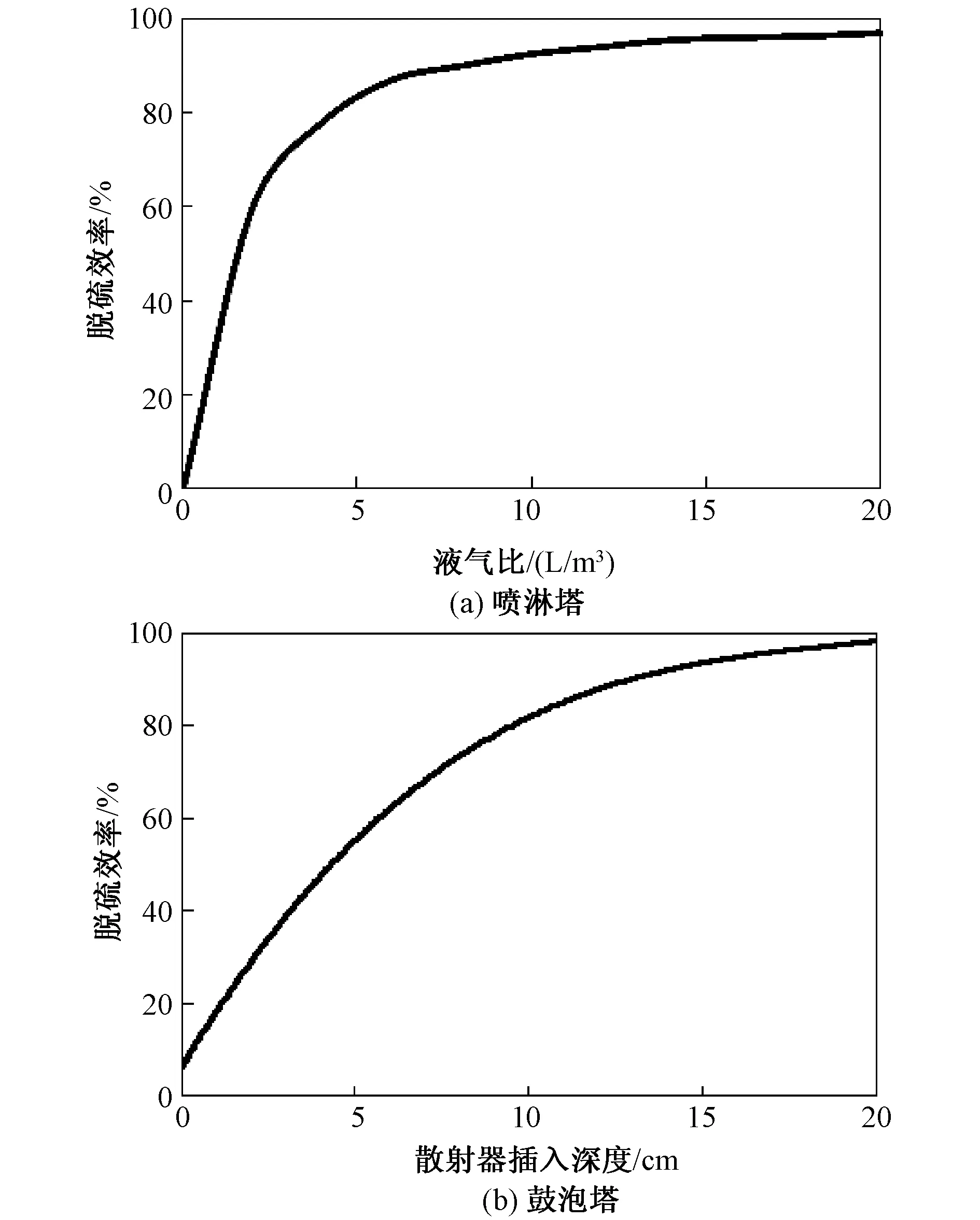

喷淋散射塔中的烟气先后经过喷淋、水浴、泡沫层三次气液掺混过程,具有比同等条件下喷淋塔和鼓泡塔更充分的气液接触,脱硫、除尘效率得以提高。图6(a)和(b)分别表示了喷淋塔中液气比对其脱硫效率的影响[47],和鼓泡塔中喷射器插入深度对其脱硫效率的影响[48]。由图6(a)可以看到,喷淋塔中脱硫效率随液气比的增加先快速上升后缓慢上升,在液气比大于某个数值以后,再增加循环液体流量,脱硫效率的变化很小;由图6(b)可以看到鼓泡塔的脱硫效率与喷射器插入深度之间也存在先快速增加后缓慢增加的趋势。喷淋散射技术把图6中喷淋塔和鼓泡塔脱硫效率曲线的快速上升段结合起来,实现了在小液气比和喷射管插入深度较浅的条件下达到较高的脱硫效率。小液气比和较浅的喷射管插入深度降低了脱硫塔的液体循环量和烟气阻力,从而降低了脱硫系统循环泵和烟气系统风机的电耗。

图6 喷淋塔和鼓泡塔中脱硫效率的变化趋势Fig.6 Desulphurization efficiency in spray tower and bubble tower

由于喷淋装置对喷射管的连续冲洗,解决了一般鼓泡塔中存在的喷射管入口结垢堵塞问题,同时由于喷射器插入浆液深度比同等脱硫效率下的鼓泡塔浅,也减小了气体的流动阻力。可见,喷淋散射塔技术,结合了喷淋塔和鼓泡塔在脱硫方面的优势,同时保留了鼓泡塔高效除微尘的特点,解决了鼓泡塔易堵塞的难题,具有更高的节能和环保优势。目前该技术已经应用在某75 t/h循环流化床锅炉的脱硫除尘上,塔出口实现了排放烟尘低于12 mg/Nm3、SO2低于20 mg/Nm3[49]。

综上所述,本方案所采用的高温除尘、NOx臭氧氧化结合碱液吸收技术、喷淋散射高效脱硫技术,虽然并未在大规模燃煤发电锅炉上应用,但已经在小型燃煤锅炉、石化、冶金烟气治理等领域得到了较多的应用,技术成熟可靠。采用高温除尘技术,一方面改善了SCR反应器的工作环境,延长催化剂的使用寿命,另一方面与喷淋散射技术结合,实现烟尘的两级控制和深度脱除;采用低NOx燃烧、SCR脱硝、臭氧氧化NOx结合碱液吸收三级NOx控制,达到NOx的深度脱除;采用喷淋与鼓泡相结合的喷淋散射高效脱硫塔技术,实现SO2的两级控制、高效脱除。同时,该方案由于采用臭氧氧化工艺,能够同时实现对Hg、VOCs等其他污染物的协同脱除。

2.4 污染治理设备的协调与优化

对燃煤电厂而言,治理污染需要投入巨额的设备建设和运行费用,但这些投入并没有任何的经济产出,因此如何采用更低的成本达到更高的污染治理效果,即提高污染治理的能效,是每个电厂在污染治理中面临的重要问题。对于本文提出的基于高温除尘的燃煤污染物协同控制方案,同样面临着如何用更少的运行成本达到规定的污染排放指标的问题。如上所述,本文的方案包含三级NOx控制、两级SO2控制、两级烟尘控制,沿着烟气流动方向污染控制设施和污染物的浓度变化如图7所示。

图7 沿烟气流程污染控制步骤Fig.7 Pollution control process with flue gas flow

以NOx控制为例,本方案采用了三级NOx控制:低氮燃烧、SCR脱硝和臭氧氧化NOx结合碱液吸收技术,每步NOx控制都需要投入一定的成本。低氮燃烧技术从本质上与强化炉内燃烧相矛盾,因此采用低氮燃烧技术的锅炉普遍存在着燃烧器结焦加重、锅炉燃烧效率下降等问题,更低的炉内NOx产量往往伴随着更高的飞灰可燃物含量,这意味着同等锅炉出力条件下,采用低氮燃烧技术需要付出更高的燃煤成本;同样的,SCR脱硝需要以消耗NH3为成本,臭氧氧化NOx工艺中为制备O3需要消耗较大的电量。因此,机组脱硝的总成本是此三级脱硝成本的总和:

MA=M1X1+M2X2+M3X3

(4)

式中:MA是三级脱硝脱除单位质量NOx所需的总成本;M1、M2、M3分别是低氮燃烧、SCR脱硝、臭氧氧化NOx结合碱液吸收工艺脱除单位质量NOx的成本;X1、X2、X3分别是三级脱硝之间脱硝效率的分配比例,X1+X2+X3=1。在三级脱硝之间要进行分配比例的优化,以用最少的投入实现NOx的达标排放;对于SO2、烟尘等的控制,同样存在各个设备之间要优化“协同”关系以实现污染治理的“低成本高效率”的问题。

对污染治理系统各设备之间的协同关系进行优化,能够实现电厂的节能降耗,目前对此方面的研究还很少。姚明宇[50]等提出从整体的角度对各环保设备的工程设计及运行进行优化,可以更经济地实现单污染物的多设备协同脱除;王永政[14]等人通过对某660 MW机组污染治理系统采取减小系统流动阻力、进行DCS集成联锁和智能专家控制等措施,进行各设备运行协同控制的整合,提高了污染治理系统的稳定性,降低了运行成本。如何对现有的或将要建设的污染治理系统进行协同控制的优化,需要进一步研究。

2.5 经济性分析

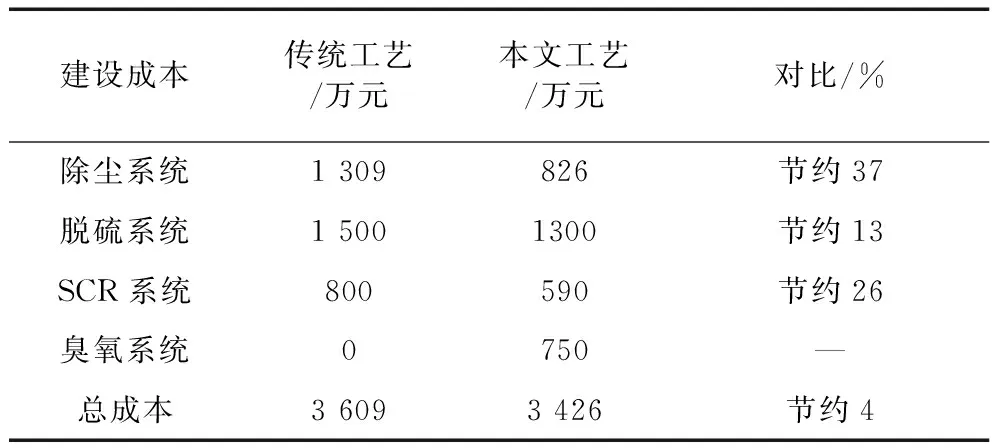

为了分析本文提出的工艺与传统的超净排放工艺在经济性方面的差异,表3和表4分别对比了传统工艺和本文工艺的建设成本和运行成本。此处传统工艺指布袋除尘与湿法电除尘联合除尘、石灰石-石膏湿法脱硫和SCR脱硝的组合。表3和表4中的成本数据针对一台300 t/h的高压蒸汽锅炉。

表3本文工艺与传统工艺的建设成本比较

Tab.3 Comparison of construction cost between traditional technology and technololy of this work

建设成本传统工艺/万元本文工艺/万元对比/%除尘系统1309826节约37脱硫系统15001300节约13SCR系统800590节约26臭氧系统0750—总成本36093426节约4

表4本文工艺与传统工艺的运行成本比较

Tab.4 Comparison of operating cost between traditional technology and technololy of this work

运行成本传统工艺/(万元/年)本文工艺/(万元/年)对比/%环保用电11031008节约8.6环保用水4917节约65催化剂损耗12548节约62运行总成本12781073节约16

从表3可见,本文工艺所包含的脱硫、除尘和SCR脱硝系统三项的建设成本均比传统工艺低,但本文工艺需要臭氧发生器,并且目前臭氧发生器的造价并不低,这是传统工艺不需要的。本文工艺的总体建设成本比传统工艺略低4%左右。

从表4运行成本的比较可见,本文由于采用烟气低温余热回收技术,降低了进入脱硫塔的烟气温度,从而有效减少脱硫塔出口蒸汽携带,脱硫用水减少。

相比于传统工艺,本文工艺中除尘装置和脱硫塔的烟气流动阻力均下降,引风机电耗下降;同时,喷淋散射脱硫塔的浆液循环流量比传统脱硫塔低,浆液泵电耗也下降;传统工艺中采用湿式电除尘器,其电耗较高;但本文工艺由于采用了臭氧发生系统,而目前制备臭氧的电耗很高。综合来看,本文工艺的用电成本比传统工艺预计节约8.6%左右。

SCR脱硝催化剂是消耗品,传统工艺中催化剂布置在高灰浓度烟气中,催化剂磨损、中毒速度快,更换周期短;而本文工艺中,将SCR布置在高温除尘之后,烟尘浓度大幅下降,SCR催化剂寿命延长。因此,本文工艺中催化剂运行成本低于传统工艺。

综合运行用电、用水和催化剂损耗成本,本文工艺比传统工艺的运行总成本预计节约16%左右。综合建设成本和运行成本,本文工艺比传统工艺具有更高的经济性。

3 结 论

针对日益严格的环保趋势,寻找能够协同脱除多种污染物的技术,是未来燃煤电厂污染控制的必由之路。为此,本文提出了基于高温除尘的燃煤污染物协同控制技术。该技术包含高温除尘、臭氧氧化NOx脱除和喷淋散射塔高效脱硫协同PM脱除三个关键技术,这些技术虽然没有用于大型燃煤电站锅炉的烟气污染物治理,但已经在小型燃煤锅炉、石化等领域得到应用,技术成熟,具备用于大型燃煤电站锅炉的可行性。高温除尘技术是提高SCR催化剂寿命的最直接方法;同时,寻找合适的强氧化剂如O3将NO氧化成易于溶于水的高价NOx,结合喷淋散射高效湿法脱硫技术,协同深度脱除NOx和PM2.5,将是一条极有应用前景的燃煤污染物协同控制技术路线。

[1] 中华人民共和国国家统计局. 国家数据/能源消费总量[EB/OL]. 北京:中华人民共和国国家统计局, 2017-01-10 [2017-01-01]. http://data.stats.gov. cn/easyquery.htm?cn=C01.

[2] 中华人民共和国环境保护部. 2015年《中国环境状况公报》[R]. 北京: 中华人民共和国环境保护部, 2016.

[3] ZHANG R, JING J, TAO J, et al. Chemical characterization and source apportionment of PM2.5 in Beijing: seasonal perspective [J]. Atmospheric Chemistry and Physics, 2013, 13(14): 7053-7074.

[4] 中华人民共和国国家发展和改革委员会. 煤电节能减排升级与改造行动计划 (2014-2020 年) [EB/OL]. 北京:中华人民共和国国家发展和改革委员会, 2014-09-12 [2016-12-20]. http://www.sdpc. gov.cn/gzdt/201409/t20140919_626240.html.

[5] 中华人民共和国环境保护部. 全面实施燃煤电厂超低排放和节能改造工作方案[EB/OL]. 北京:中华人民共和国环境保护部, 2015-12-11 [2016-12-20]. http://www.zhb.gov.cn/gkml/hbb/bwj /201512/t20151215_319170.htm.

[6] 中国环境保护产业协会电除尘委员会. 我国电除尘行业2013年发展综述[J]. 中国环保产业, 2014, (11):4-16.

[7] 中国环境保护产业协会电除尘委员会. 电除尘行业2015年发展综述[J]. 中国环保产业, 2016, (7):16-25.

[8] 赵永椿, 马斯鸣, 杨建平, 等. 燃煤电厂污染物超净排放的发展及现状[J]. 煤炭学报, 2015, 40 (11): 2629-2640.

[9] 姜烨, 高翔, 吴卫红, 等. 选择性催化还原脱硝催化剂失活研究综述[J]. 中国电机工程学报, 2013, 33(14):18-31.

[10] 王春波, 史燕红, 吴华成, 等. 电袋复合除尘器和湿法脱硫装置对电厂燃煤重金属排放协同控制[J]. 煤炭学报, 2016, 41(7):1833-1840.

[11] 易秋, 薛志钢, 宋凯, 等. 燃煤电厂烟气重金属排放与控制研究[J]. 环境与可持续发展, 2015, 40(5): 118-123.

[12] 李启良, 柏源, 李忠华. 应对新标准燃煤电厂多污染物协同控制技术研究[J]. 电力科技与环保, 2013, 29(3):6-9.

[13] 严金英, 郑重, 于国峰, 等. 燃煤烟气多污染物一体化控制技术研究进展[J]. 热力发电, 2011,40(11):9-13.

[14] 王永政, 王聆燕, 李紫龙. 烟气多污染物系统一体化控制技术的研究[J]. 电力科技与环保, 2014, 30(6):13-15.

[15] TAVOULAREAS E S, JOZEWICZ W. Multi- pollutant Emission Control Technology Options for Coal-fired Power Plants, EPA-600/R-05/034[R]. Washington, DC: U.S. Environmental Protection Agency Office of Research and Development and U.S. Environmental Protection Agency Office of Air and Radiation, 2005.

[16] BASFAR A A, FAGEEHA O I, KUNNUMMAL N, et al. Electron beam flue gas treatment (EBFGT) technology for simultaneous removal of SO2and NOx from combustion of liquid fuels[J]. Fuel, 2008, 87(8-9):1446-1452.

[17] 黄文凤, 任岷, 李明, 等. 京丰热电电子束氮法烟气脱硫脱硝产业化示范工程工艺设计[C]//第十届全国电除尘、第二届脱硫学术会议, 广州, 2003.

[18] 邢毅, 况春江. 高温除尘过滤材料的研究[J]. 过滤与分离, 2004,14(2):1-4.

[19] 刘会雪, 刘有智, 孟晓丽. 气体高温除尘技术研究进展[J]. 煤气与热力, 2008,28(10):18-22.

[20] 夏兴祥. 高温除尘技术综述[J]. 化工机械, 2000, 27(1):49-54.

[21] 刁永发, 沈恒根, 许晋源, 等. 高温旋风分离分级效率的理论计算及其分析[J]. 化工机械, 2000, 27(1):18-21.

[22] 迟化昌, 李志权, 赵嘉龙, 等. 联合循环电站除尘技术进展[J]. 热力发电, 2009,38(1):4-9.

[23] 许世森. 移动颗粒层过滤高温除尘过程结构和参数优化实验研究[J]. 中国电机工程学报, 1999, 19(5):14-18.

[24] XIAO G, WANG X, ZHANG J, et al. Granular bed filter: A promising technology for hot gas clean-up[J]. Powder Technology, 2013,244(4):93-99.

[25] HEIDENREICH S. Hot gas filtration-A review [J]. Fuel, 2013,104(2):83-94.

[26] 薛友祥. 高温陶瓷膜材料国内外发展现状[J]. 现代技术陶瓷, 2014,(1):3-8.

[27] ALVIN M A. Assessment of Metal Media Filters for Advanced Coal-Based Power Generation Applications[C]. 5th International Symposium on Gas Cleaning at High Temperatures, Morgantown, US, 2002:1-21.

[28] 况春江, 方玉诚, 刘立新, 等. 高温气体介质过滤除尘技术和材料的研究[C].第十一届中国国际过滤材料研讨会, 上海, 2000.

[29] 高麟. 新型多孔膜及膜分离技术工业前沿应用报告[C].第四届全国膜分离技术在冶金工业中应用研讨会, 都江堰, 2014,14-24.

[30] 张祥剑, 辉王钟, 祥曾伍, 等. YT膜分离技术在封闭式矿热炉高温煤气净化中的应用[C].第23届全国铁合金学术研讨会, 石嘴山, 2014:643-648.

[31] 马双忱, 苏敏, 孙云雪, 等. O3氧化模拟烟气脱硫脱硝的实验研究[J]. 中国电机工程学报, 2010,30(S1):81-84.

[32] 王智化, 周俊虎, 魏林生, 等. 用臭氧氧化技术同时脱除锅炉烟气中NOx及SO2的试验研究[J]. 中国电机工程学报, 2007,27(11):1-5.

[33] 马双忱, 苏敏, 马京香, 等. 臭氧同时脱硫脱硝技术研究进展[J]. 中国环保产业, 2009,(4):29-31.

[34] 尹卫萍. 催化裂化装置烟气脱硫脱氮技术的选择[J]. 石油化工技术与经济, 2012,28(5):42-46.

[35] 张磊. 中国大型臭氧设备制造与应用技术的现状及分析[J]. 给水排水动态, 2010,(1):25-27.

[36] 丁香鹏, 王承宝, 张磊. 120kg/h大型臭氧发生器的研制开发[C].中国土木工程学会水工业分会给水深度处理研究会2012年年会, 淮安, 2012:89-94.

[37] 杨春, 胡兆吉, 魏林生. 放电等离子体臭氧发生技术研究现状与进展[J]. 高压电器, 2010, 46(9): 78-85.

[38] 章亚芳, 魏林生, 胡兆吉. 臭氧氧化结合化学吸收同时脱除烟气中多种污染物的经济性分析[J]. 江西化工, 2011,(3):53-57.

[39] 何苏浩, 项光明, 姚强, 等. 石灰石/石灰—石膏湿法脱硫几种反应塔的比较[J]. 电力环境保护, 2001,17(3):5-8.

[40] 杨磊, 卢啸风, 刘汉周. 石灰石湿法烟气脱硫塔技术特点及其最新发展概况[J]. 锅炉技术, 2009, 40(1):17-22.

[41] 林朝扶, 徐丽琴. 顺流喷淋液柱吸收塔脱硫系统特点与存在问题分析[J]. 广西电力, 2008,(4): 56-59.

[42] RÜBNER-PETERSEN M, POLLASTRO F. Desulphurization Technology: Jet Bubbling Reactor CT-121[C]. ATI DeNOx-DeSOx Conference, Milan, Italy,2005:1-9.

[43] 孙锦余, 陈亮. 喷淋塔、鼓泡塔烟气脱硫技术的比较[J]. 广东电力, 2009,22(11):50-53.

[44] 冯金煌, 陈活虎. 脱硫喷淋塔除尘的影响因素及效果分析[J]. 环境工程, 2010,28(3):70-72.

[45] 林彬, 宋建珂, 郭斌, 等. 喷射鼓泡塔烟气脱硫在600MW机组上的运行特性[J]. 热力发电, 2006,35(3):33-35.

[46] 陈耀都, 赵京国, 王甲, 等. 一种脱硫脱硝除尘装置:中国, 103406010 [P]. 2015-07-29.

[47] 杨飏. 二氧化硫减排技术与烟气脱硫工程[M]. 北京: 冶金工业出版社, 2004.

[48] 秦钟, 俊黄, 王婷茹, 等. 喷射鼓泡烟气脱硫(I) ——化学吸收工艺的研究[J]. 南京理工大学学报, 1997, 21(5):419-422.

[49] 陈新虎, 张惠敏. 喷淋散射塔脱硫除尘工艺优化设计方案[J]. 山东煤炭科技, 2016,(2):172-173.

[50] 姚明宇, 聂剑平, 张立欣, 等. 燃煤电站锅炉烟气污染物一体化协同治理技术[J]. 热力发电, 2016, 45(3):8-12.

Collaborative Multi-pollutant Control Technology Based on Hot Gas Filtration for Coal-fired Power Plant

WANG Chunbo1, CHEN Liang1, REN Yujie2, HU Jian2, SI Tong1

(1. School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003, China; 2. CECEP Industrial Energy Conservation Co., Ltd., Beijing 100082, China)

With the environmental protection being more imperative in China, the pollutant emission standards for coal-fired power plants have been improved again and again, and more advanced measures should be taken for controlling pollution. At present, the dust, SO2, and NOxin coal-fired flue gases are disposed separately. To meet stricter emission standards, power plants have upgraded some techniques like adding SCR catalyst layers, connecting desulfurization tower in series, using wet electrostatic precipitator, etc. However, all these measures were not effective enough, they have increased the pollution-control cost and led to a more complex pollution-control system with lower stability. With the emission standards being more strict, new methods will be adopted by power plants for cotrolling pollution, like “collaborative multi-pollutant control” or “integrated multi-pollutant control”. This paper reviewed and analyzed the existing collaborative multi-pollutant control methods. And a new multi-pollutant control system based on hot gas filtration was proposed. Three key technologies of this system—hot gas filtration, NOxabsorption by alkali solution with ozone pre-oxidization, and spray-and-scattered-bubble reactor were introduced, including their working principle, development, feasibility and economic performance for pollution control in coal-fired power plant.

coal; pollutant; collaborative control; hot gas filtration; ozone oxidation; spray and scattered bubble

2017-04-10.

国家重点研发计划项目(2016YFB0600701).

10.3969/j.ISSN.1007-2691.2017.06.13

TK16

A

1007-2691(2017)06-0082-11

王春波(1972-),男,教授,主要研究方向为洁净煤燃烧技术。