采用逆向工程对叶轮的建模及其数控加工的研究

作者/张碧清,福建林业职业技术学院

采用逆向工程对叶轮的建模及其数控加工的研究

作者/张碧清,福建林业职业技术学院

在设计机械设备时,对于型面异常的元件不能用常用方法对其长度和体积进行测量时,经常采用逆向工程技术对元件进行估测。本文主要在逆向工程技术的基础上,对叶轮进行建模,并针对数控加工技术进行再设计,对叶轮元件的相关参数进行确定,利用叶轮叶片参数扫描的方法,对叶轮叶片进行建模。通过创立了3D边界法,有效去除外部点云的干扰,对于当前的叶轮叶片的建模及其数控加工技术的研究具有参考意义。

逆向工程技术;叶轮;数控加工

前言

在燃气轮的构造中,叶轮是必备的组件之一,叶轮的设计是否符合科学原理,对气压机能否正常工作有着莫大的影响,可以说,叶轮是燃气轮工作的不可缺少的零件。本篇论文就是在逆向工程技术的基础上对叶轮进行参数的确定,获取叶轮叶片的相关数据并转换为可识别的格式,为叶轮的分析提供一种快捷方便的研究方法。在UG NX10的帮助下对叶轮叶片的点状分布进行数据获取并对叶轮进行重新建模。

1.基于UG NX10的叶轮零件建模

■1.1 初步建模

将组件放置于三坐标测量仪器上,可以测得组件的长宽高,利用UG NX10软件生成组件的组面复制图,将生成的组面复制图以Z轴为中心进行旋转即可得到组件的基础模型,利用布尔算法,对已经重新构建完成的大叶面和小叶面的模型和实物进行求和运算,使其独立于模型和实物,成为新的实体模型,在UG NX10软件中通过“应用-建模-引用”步骤,将大叶片和小叶片的不规则外观沿着圆周均布13处引用复制,就能得到整体实物的模型构建,如图1所示。

图1 UG NX10中的叶轮零件实体模型

■1.2 零件的数字化测量与叶轮叶片扫描数据的处理

(1)零件的数字化测量

一般来说,在研究时很少对不规则曲面进行模型的建构,因为不规则曲面的相关参数的获取较为不易,通常采用逆向工程技术解决这一问题。通过三坐标测量仪器获取不规则实物的外观参数,将实物的外观通过数学方法进行虚拟模型的构建,根据测得的实物参数通过设计软件构建物理模型。

(2)叶轮叶片扫描数据的处理

逆向工程设计中的一个重要步骤就是对获取的数据进行加工,采用何种方法对数据进行加工将会直接影响到后期的不规则外观模型的构建。对数据进行加工最主要的作用就是了解叶轮叶片的基本数据资料和外观曲面特征,叶轮叶片的基本数据包含多方面的参数,在获取过程中要谨慎选择数据获取的重点,针对性地进行建模和研究。

第一,叶轮叶片扫描数据的转换。曲面扫描软件QUINDOS能够辅助三坐标测量仪器进行测量,将CAD文件转化为IGES文件进行显示。通过UG NX10将文件转化为PRT形式,然后转化为ASCII形式储存在点云中,以DAT形式输出。对储存的数据进行格式转换,生成点云资料。

第二,叶轮叶片“点云”数据噪声点的去除。在消除点云噪声点的过程中,应该注意,将噪声点去除的同时不能导致非噪声点的操作失误。噪声点和非噪声点具有不同的性质,在消除过程中应该予以特别注意。噪声点的分布较为分散,且数量庞大,通过人工操作将其去除工作量大,且要花费较高的时间成本。如果通过划定一个多边形的边界来进行去除,在降低工作量的同时也能有效去除噪声点。建模中需要去除的是外部的点云,为了防止对内部点云的操作失误,可以划定数个多边形,重复去除操作保证内部点云的安全,这种方式能够在一定程度上提高效率,但是仍然需要改进。笔者经过摸索,发现一种3D边界法,能够快速去除外界的点云。以三坐标测量仪器测得的实物参考数据为基础,划定一个多边形确定要去除的点云范围,执行对应的去除操作,即可去除噪声点。通过3D边界法可以去除噪声点,同时保证边界内部的有效点不致因操作错误而误除,保证内部点云的完整性。以叶轮叶片的不规则曲面参数为基础,划定一个多边形有效去除点云,在执行操作前点云数量很多,通过3D边界法实施之后噪声点的数量大大减少。

2.叶片叶轮表面重构

使用NURBS曲线,表面形状可以更加精准的表达出用户需要的曲面数据。 对数据处理后的“点云”数据进行表面重建,一般通过:处理数据点→生成扫描线→扫描线顺序→数据点表面重建→表面重建→表面拼接等过程进行处理。

■2.1 叶片“点云”数据扫描线生成

网格数据点参数化能够更好的重建叶轮页面, 通常这些数据具有较高的重建效率。如果网格数据点沿着扫描线的方式定向分布, 则可以在网格数据点上直接重建NURBS曲面,扫描线的作用是对表面重建,按顺序排列在拟合网格数据点中心。 然而,把叶轮叶片的“点云”的数据进行分类处理。并且不形成沿扫描线方向具有规则分布的网格数据点。因此,可以使用NURBS技术直接在网格数据点上进行曲面的重建,生成3D“云点”扫描数据,即将随机“云点”数据转换为精准的3D扫描数据。

经过多次反复的测量后,如果得到得测量“点云”数据平行于XY平面、YZ平面或XZ平面。则3D扫描线优选通过平面方法生成。因为只有平面扫描方法才能使扫描线变为单一的精度,并且平面间距数据也更容易的计算和处理。在分析叶片和叶轮扫描数据的过程中,扫描路径应平行于垂直轴的平面,使“点云”数据平行于XY平面,并定期分布在空间中得到“点云”数据。在此过程中,为了设置两个平行平面之间的间距,经验值是扫描测量步长的六倍,因此可以确保“点云”数据和3D扫描线质量更加的精确,在其他混合点中,叶片平面的间距为1.2 mm,最后采用3D扫描线叶轮叶片三维扫描曲线,如图2所示。

图2 叶轮叶片上的3D扫描线

■2.2 叶片的扫描数据排序

因为扫描得到的数据点是交错的,所以需要对扫描产生的“点云”数据进行严格的排序处理,而NURBS曲面的形成需要控制顶点方向一致, 所以解决方案只能是处理扫描线数据的排列顺序。 对扫描线进行排序,只需要处理扫描起始数据,使其不对扫描线同一侧的数据点进行排序,因此扫描的排序处理功能速度要更快与对分散的数据点的处理,因为这些离散且散乱的点需要经过较长的时间来调整与处理。

■2.3 叶轮叶片的表面重构

把随机的“点云”数据被转换为精确的3D可识别数据。并且在经过了扫描整理排列后,再使用UGNX10技术进行逆向工程转换,从而达到重建叶面表面的功能。

而在一些表面在扫描测量过程中,由于测量条件或部分形状对边界“云点”限制,所以通常搜集到完整的页面“云点”数据是非常困难的。所以重建表面会有一些边界上的缺陷,并不能完好的重现出实际零件的边界。

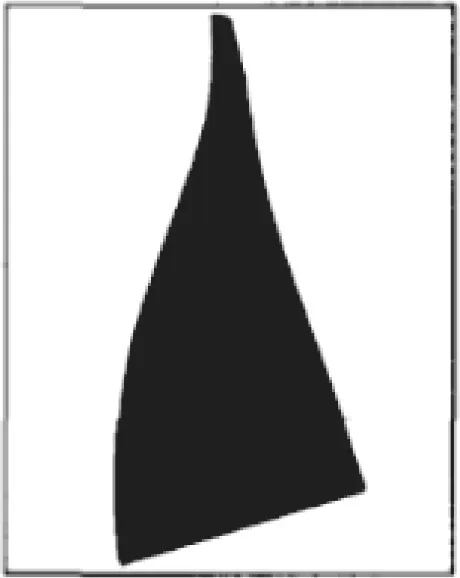

那么重建表面后又该如何处理边界呢?一般的做法是将曲面重新在曲面处进行延伸处理,使得表面比实际部分更大一些,然后使用精确的测量仪器对边界进行切割,获得表面部分的重建:但表面延伸 在零件的角度上很难处理,会有表面空缺,需要进行切割与补填等繁琐的工作。而且表面经过加工处理后可能会与实际要求的规格误差会越来越大。NURBS曲面插值约束,增强了NURBS表面可控性,当使用NURBS表面插值来重建NURBS曲面时,NURBS曲面由3D边界上的某些点延伸一次性重建所需的表面。表面是由三维边界上的点作为NURBS曲面插值的一部份,效果非常的理想,而且可以重建零件的表面,而不需要表面修剪和补填。如果采用边界约束法来对零件的表面进行重构,一定可以得到更好零件实物,还可以先通过NURBS曲线插值发来对零件的三维边界值测量,得到精确地NURBS曲线数据,然后在打开之前进入反向工程界面的到它的实际曲线图,使其一直处于活动状态,在表面重建临界数据作为边界的约束值。

以这种方式,通过3D扫描叶片采集叶面的“点云”数据,再使用NURBS曲面边界约束方法,调整拟合精度以满足用户的实际需求。最后,如图所示,得到了叶轮叶片重建实物,根据上述步骤,可以使用相同的原理和步骤来创建叶轮与叶片实体。如图3所示。

图3 小叶片的重构曲面

3.数控加工中心的后置处理

UG软件可以对数控加工进行自动编程,通过软件生成的模型不能直接应用在数控机床的加工中,应该对机床进行后置处理,即按照模型生成的机床的构造和机床的数控系统编制而成的模型运行轨迹转化为系统能够辨别的编程程序。本设计中所用的加工机床MCV850-5五轴加工中心,系统为Heidenhain iTNC530。该机床是双转台型联动数控加工中心,工件装夹在回转工作台上实现加工,主轴头固定不动,工作台绕C轴旋转且绕A轴倾斜,主要参数有:X、Y、Z轴行程分别为:800mm、500mm、500mm;A轴回转角度:-30°~120°;C轴回转角度:0°~360°。轨迹文件中保存的是相对于编程坐标系的坐标和矢量,在后置处理时,需要把这些坐标和矢量转换为机床的运动坐标。在此用LG自带的后处理编辑器(NX/Post Builder)创建后处理文件。在创建后处理文件时需要设置机床参数(Machine T001)、程序和刀具路径(Program & ToolPath)、NC数据格式(N/CData De fi nitions)以及输出设置(OutputSettings)等。最后,利用创建的后处理文件生成数控加工程序。

4.结语

叶轮是机械设计中常见的组件之一,叶轮相关参数的确定直接关系到叶轮设计的准确性,因此采用有效的方法对叶轮进行建模,确定叶轮的参数和资料,辅助叶轮的设计研究是十分有必要的。通过本文的论述,我们探索出叶轮参数确定的有效方法,能够对曲面数据进行探测和获取,利用3D边界法消除噪声点,另外对叶轮叶片的点云进行曲面重构,实现了对叶轮的建模及其数控加工技术的研究,为当前的叶轮分析和探讨提供一定经验。

* [1]王成.浅谈数控加工技术在模具制造中的应用[J].机电信息,2010(18):66.

* [2]黄国权,杨显惠.采用逆向工程技术对叶轮建模的研究[J].机械设计与制造,2010(02):227-229.

* [3]田涛,陈扬,史廷春.逆向工程与新产品设计[J].河北理工学院学报,2006(04):37-41+45.

注:本文系2015年福建省中青年教师教育科研项目“基于逆向工程技术的叶轮设计及多轴数控加工方法的研究(项目编号:JA15705)”成果。