混合澄清器搅拌桨的优化设计

侯伟强

(中核第四研究设计工程有限公司,河北 石家庄 050021)

混合澄清器搅拌桨的优化设计

侯伟强

(中核第四研究设计工程有限公司,河北 石家庄 050021)

为优化铀溶剂萃取过程中混合澄清器搅拌桨的设计参数,在TRPO/P204/TBP/煤油体系中,采用正交设计方案,研究了搅拌桨各因素对溶剂萃取铀的影响。结果表明:影响铀萃取率的因素由主到次的顺序为桨槽长度比>搅拌速度>桨型>安装高度>宽径比>叶片数;极差分析结果表明,最优搅拌桨型及搅拌参数为弯叶桨型,桨槽长度比0.875,搅拌速度375 r/min,桨叶4片,搅拌桨安装高度70 mm,宽径比0.2;最优条件下,铀萃取率高达97.36%。

溶剂萃取;铀;混合澄清器;搅拌桨;优化设计

在各类溶剂萃取设备中,混合澄清器因具有操作稳定性好、结构简单、级效率高、易放大等优点被广泛应用[1]。混合澄清器是一种搅拌式反应器,搅拌桨为其重要部件之一,是搅拌过程中的主要换能器件,可将旋转的机械能转化为流体的动能,其转化效率及产生的流体流场分布直接影响搅拌效果及生产成本[2-3]。大量研究[4-7]表明,搅拌桨参数,如桨型、搅拌桨直径、桨叶数量、搅拌速度、安装高度及桨叶宽度等都对液体流动特性产生不同影响,进而影响体系的混合效果。目前,国内铀矿冶系统所用的混合澄清器的搅拌桨混合效果不理想,靠近搅拌桨的区域,两相容易过混合,而在离搅拌桨较远的区域,两相混合不充分,这导致单级萃取效率偏低,混合澄清器级数偏多,投资偏大。目前,有关搅拌桨对溶剂萃取过程中体系混合效果的影响研究鲜见报道,因此,采用正交试验法,针对铀溶剂萃取过程中搅拌桨的参数进行优化研究,以期为设计高效搅拌桨、提高铀萃取率提供参考。

1 试验部分

1.1 试验设备

试验所用溶剂萃取设备为有机相与水相都从混合室下部进料的混合澄清器,混合室尺寸20 cm×20 cm×35 cm,混合室与澄清室边长比1∶2,单级。整个装置系统中还有料桶、精密蠕动泵、光电转速仪、流量计、控制柜、搅拌机架等辅助设备。

1.2 试验流程

萃原液为某铀矿石堆浸液。为保证每组试验萃原液铀质量浓度稳定,一次性取料液10 m3,料液pH=1,铀质量浓度为79.58 mg/L;有机相按V(TBP)∶V(TRPO)∶V(P204)∶V(磺化煤油)=1∶2∶4∶46配制。

搅拌桨安装高度为距混合室底部的距离。

试验在常温下进行。萃原液进液速度为1 L/min,有机相进液速度为0.5 L/min,接触流比qO/qA=1/2。两相在混合室搅拌混合后在澄清室静置分层。分层后,取萃余水相测定铀质量浓度,计算铀萃取率,见式(1)。

(1)

式中,ρ(U)为溶液中铀质量浓度,mg/L。

试验结束后,更换不同桨重复以上过程。搅拌的启停、变速等通过控制柜控制。

1.3 正交试验方案

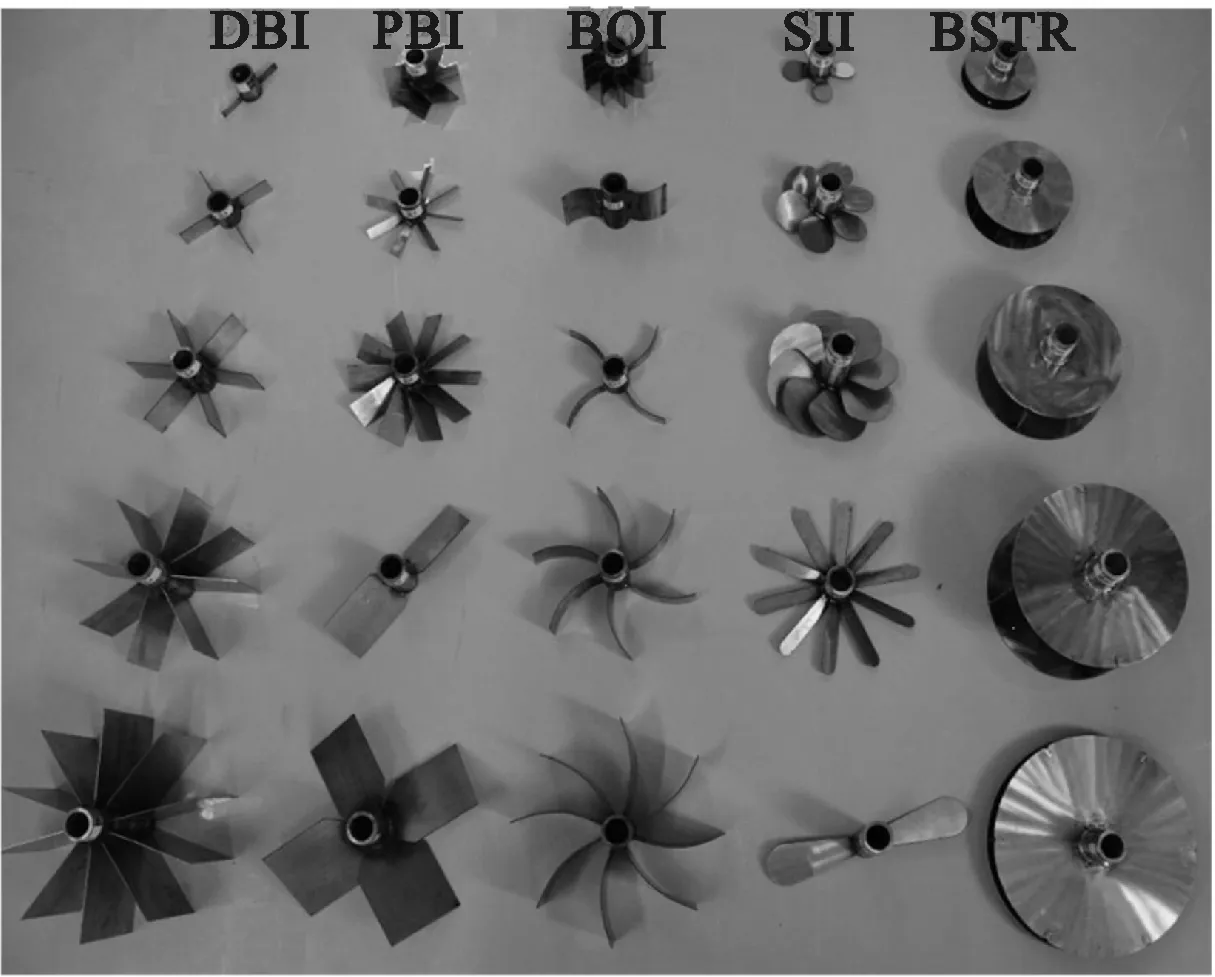

设计正交试验方案,选择桨型、桨槽长度比、搅拌速度、叶片数、安装高度、宽径比6因素,每个因素取5水平,采用L25(56)方案设计试验方案。搅拌桨实物照片如图1所示。

图1 正交试验方案中搅拌桨实物照片

由图1可知:DBI为平桨,PBI为折桨,BOI为弯叶桨,SII为推进螺旋浆,BSTR为梯形涡轮桨。

2 试验结果与讨论

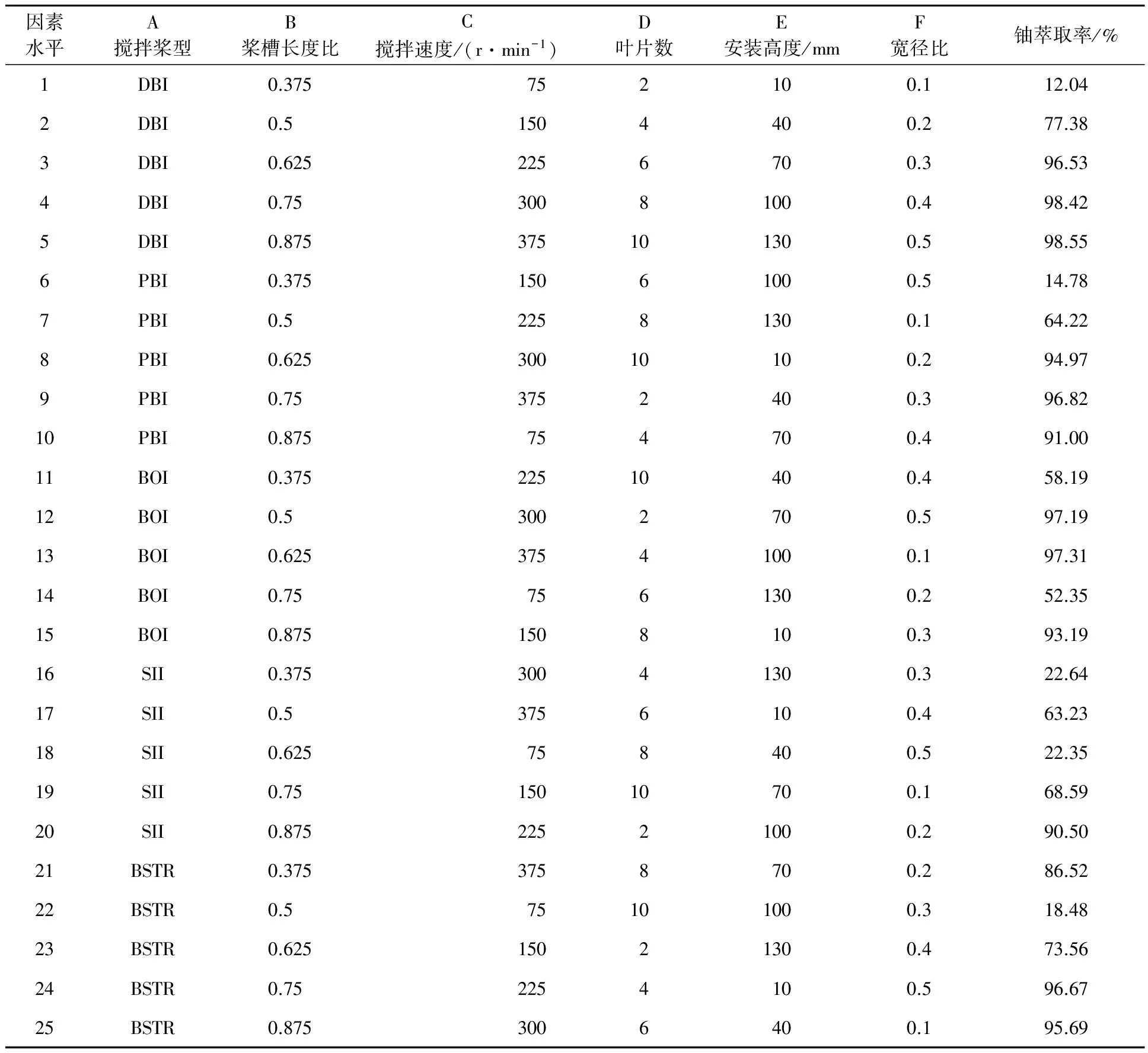

2.1 正交试验

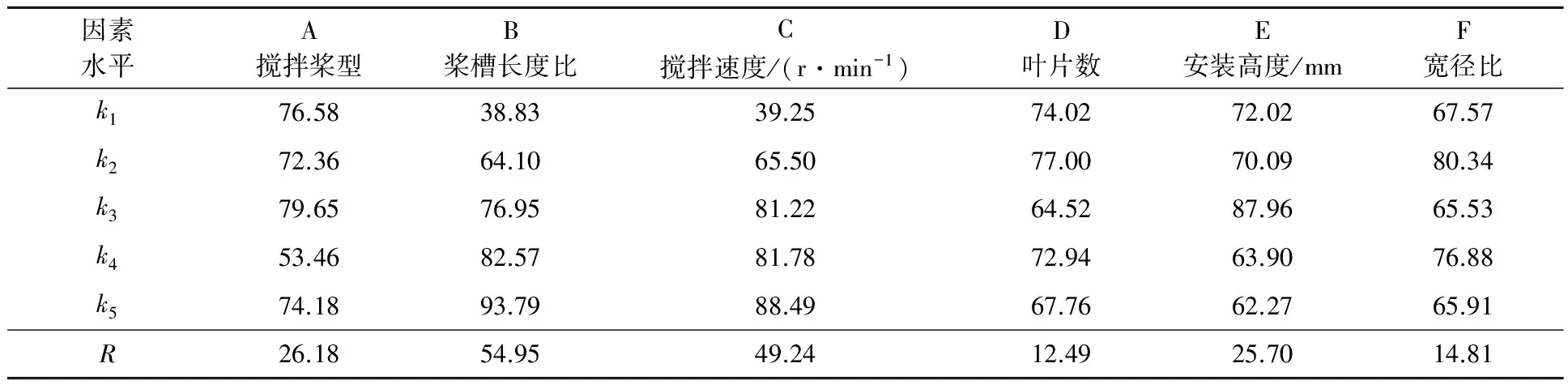

正交试验方案及萃取试验结果见表1。可以看出:铀萃取率波动范围很大,最小仅为12.04%,最大达98.55%;桨槽长度比对应的极差最大,对铀的萃取率影响最大,其次为搅拌速度,然后依次为桨型、安装高度、宽径比、叶片数。铀萃取率极差分析结果见表2。

表1 正交试验方案及萃取试验结果

表2 铀萃取率极差分析结果

2.2 桨型对铀萃取率的影响

桨型对于溶剂萃取的影响试验结果见表2中A列。可以看出,不同桨型对铀萃取率的影响不同:BOI桨型影响最大,因为DBI桨表现的径向流居多,PBI桨表现的轴向流多些[4],而BOI型产生的流场的效果处于DBI桨型和PBI桨型之间,径向流场和轴向流场较均匀,对溶液循环混合能力最好;而SII桨型,由于其叶片圆滑平顺,起到的轴向推动作用有限,本身产生的剪切作用也较小,导致其混合效果最差。除SII桨型外,其他桨型条件下铀萃取率均超过75%,说明这几种桨型在混合槽内形成了三维非定常流,其速度在轴向、径向和切向均有分布。

2.3 桨槽长度比对铀萃取率的影响

桨槽长度比对铀萃取率的影响试验结果见表2中B列。可以看出,随桨槽长度比增大,对固定试验槽即桨径增大,铀萃取率由38.83%显著提高至93.79%。这主要是因为在搅拌过程中,随桨径增大,其径向与轴向作用范围都扩大,使混合室死区相应减少,两相混合更均匀。

2.4 搅拌速度对铀萃取率的影响

搅拌速度对铀萃取率的影响试验结果见表2中C列。可以看出,随搅拌速度增大,铀萃取率从39.25%逐渐升高至88.49%。随搅拌速度增大,两相混合液湍动增大,混合相被分散的液滴更小,两相接触面积增大,有利于铀的传质和萃取[8]。搅拌速度在75~225 r/min范围内,铀萃取率随搅拌速度增大而快速提高;搅拌速度在225~375 r/min范围内,随搅拌速度增大,铀萃取率提高幅度较小。因为两相通过搅拌被分散成的液滴直径,在搅拌速度大于225 r/min之后很难再被打散成更小液滴,从而对铀萃取率的影响较小。

2.5 叶片数对铀萃取率的影响

叶片数对铀萃取率的影响试验结果见表2中D列。可以看出,叶片数对萃取的影响不大,叶片数在2~10范围内,铀萃取率在67.76%~77%之间,变化范围较窄,并且呈不规则性。

2.6 搅拌桨安装高度对铀萃取率的影响

搅拌桨安装高度对铀萃取率的影响试验结果见表2中E列。可以看出,随搅拌桨安装高度由10 mm升至130 mm,铀萃取率先由72.02%升至87.96%,后又逐渐降至62.27%。这是因为:当搅拌桨处于很低位置时,搅拌产生的环流中有很多被底板遮挡,搅拌桨下部形成一个低速区,无法起到混合作用;随搅拌桨高度升高,此区域逐渐减小,两相混合更充分,更有利于萃取;但随安装高度进一步升高,桨下低速区消失,但混合室内轴向环流减弱,导致轴向混合强度减弱,对萃取不利。可见,搅拌桨安装过低或过高都不利于提高铀萃取效率[9]。试验数据拟合结果表明,搅拌桨最佳安装高度在70 mm左右。

2.7 搅拌桨宽径比对铀萃取率的影响

桨叶宽径比对铀萃取率的影响试验结果见表2中F列。可以看出,随桨径比增大,铀萃取率先提高后降低,叶片宽度与叶片长度之比为0.2时,铀萃取率最大。当叶片宽度与叶片长度比较小时,桨叶与混合液体接触面过小,对液体混合作用较弱,混合作用区仅局限在桨叶附近,整个混合槽内无法形成有效的循环流场;但宽径比增大到一定程度后,桨叶与液体接触面积过大,桨叶在搅拌槽内形成的流体速度及速度分布均匀程度反而变差,同时存在对混合相的过混及混合不均现象:这都对萃取不利。

2.8 验证试验

根据表2,确定最优参数为:桨型为弯叶型,桨槽长度比0.875,搅拌速度375 r/min,桨叶4片,搅拌桨安装高度70 mm,叶片宽度与叶片长度之比为0.2。但此最优方案并不包含在正交试验方案中,为此,按最优方案重新制作搅拌桨,实物照片如图2所示,并进行萃取试验,结果铀萃取率高达97.36%,效果很好。

图2 最优方案下制作的搅拌桨实物照片

3 结论

正交试验结果表明:搅拌参数对铀萃取效果影响很大,影响大小顺序依次为桨槽长度比、搅拌速度、桨型、安装高度、宽径比、叶片数。BOI型搅拌桨产生的径向流场和轴向流场比较均匀,对溶液循环混合能力最好;随桨槽长度比增大,混合室死区减小,更有利于萃取;搅拌速度增大,有利于传质和萃取,但搅拌速度大于225 r/min之后,铀萃取率提升幅度不大;搅拌桨安装高度对两相混合有影响,最优高度以70 mm为宜;叶片宽度与叶片长度比也存在最优值,过小或过大都对萃取不利。

[1] 马婷婷,孙津生,王运东.混合澄清器数值模拟与实验研究进展[J].化工进展,2014,33(4):795-801.

[2] 曾令辉.稀土萃取搅拌反应器结构参数的研究与优化[D].赣州:江西理工大学,2008.

[3] 唐谟堂,曹刿.湿法冶金设备[M].长沙:中南大学出版社,2004:192-194.

[4] 龚姚腾,曾令挥,肖顺根.不同搅拌桨形式对稀土萃取槽内搅拌效果的影响模拟分析[J].湿法冶金,2009,28(1):49-52.

[5] 廖东晖.高钴废钨合金回收萃取设备搅拌机构设计[J].采矿技术,2008,8(4):118-119.

[6] 逄启寿,吴文元.基于Fluent的稀土萃取搅拌槽的优化设计[J].湿法冶金,2012,31(6):383-386.

[7] 金俊,姜再俊,刘钟海.正交设计优选湿法磷酸萃取搅拌桨[J].应用化工,2012,41(8):1306-1309.

[8] 赵多强,魏昶,李旻廷,等.高铁闪锌矿还原浸出液直接萃取分离回收铟[J].矿冶,2015,24(1):39-43.

[9] 吴煜斌,郝惠娣,郭玉婷.三相搅拌器叶片数和安装高度对搅拌效率的影响[J].化工机械,2015,42(4):484-487.

OptimizationOrthogonalDesignofImpellerofMixer-settler

HOU Weiqiang

(TheFourthResearchandDesignEngineeringCorporationofCNNC,Shijiazhuang050021,China)

In order to optimize the impeller of mixer-settler used in the process of uranium solvent extraction,using TRPO/P204/TBP/sulfonated kerosene system,the influence of various factors of impeller on the extraction of uranium was researched by orthogonal design.The results show that the factors affecting the extraction rate of uranium are as follows:impeller length-to-chamber length ratio>agitation speed>impeller type>installation height>impeller width-to- diameter ratio>blade number.The optimal impeller type is curved blade and stirring parameters are impeller length-to-chamber length ratio of 0.875,agitation speed of 375 r/min,blade number of 4,installation height of 70 mm,impeller width-to-diameter ratio of 0.2.Under this condition,the uranium extraction is as high as 97.36%.

solvent extraction;uranium;mixer-settler;impeller;optimal design

TF051.83

A

1009-2617(2017)06-0511-04

10.13355/j.cnki.sfyj.2017.06.015

2017-03-31

侯伟强(1985-),男,河北石家庄人,硕士研究生,工程师,主要研究方向为铀水冶和铀纯化工艺设计及研究。