玻璃纤维增强型复合材料圆筒高温高压动态冲击断口形貌分析*

王加刚,余永刚,周良梁,曹韩学,刘 溪

玻璃纤维增强型复合材料圆筒高温高压动态冲击断口形貌分析*

王加刚1,2,余永刚1,周良梁1,曹韩学3,刘 溪3

(1.南京理工大学能源与动力工程学院,江苏 南京210094;2.重庆望江工业有限公司,重庆400071;3.重庆大学材料科学与工程学院,重庆400044)

为了探究埋头弹火炮所用的玻璃纤维增强型(GFR)复合材料药筒在高温高压瞬态冲击条件下的结构强度,分别开展了圆筒静态整体拉伸和动态高温高压冲击实验,从拉伸/瞬态超高压破坏试样断口部分截取断口样品,在扫描电子显微镜下观察断口形貌,得到GFR复合材料在两种不同受力情况下的失效模式。结果表明:室温整体单轴拉伸断裂时,GFR复合材料的断面与轴线夹角接近45°,失效模式为环氧树脂基体破坏和纤维拔出;在高压瞬态冲击作用下,试样主要失效模式为纤维的脆性断裂,同时由于火药燃烧产生的高温燃气使部分环氧树脂基体碳化,纤维与基体界面结合力降低,少数纤维熔融或软化附着在断口上,部分软化的纤维因瞬态超高压被拉细。

玻璃纤维;复合材料;非金属药筒;瞬态冲击;断口形貌

玻璃纤维增强型(glass fiber reinforced,GFR)复合材料是现代工业不可或缺的基础材料,具有密度小、弹性模量高、比强度高、化学稳定性好及可设计性强等特点[1],被作为埋头弹火炮的药筒材料之一。近些年来,很多学者对不同纤维缠绕的复合材料的冲击性能、破坏模式、吸能特性等方面进行理论分析、实验研究及数值模拟,以期能够得到复合材料的失效模式和破坏机理[2-6]。E.G.Guynn等[2]利用X射线研究复合材料压缩损伤扩展,发现纤维微屈曲区域与金属疲劳裂纹相似,从而提出了微屈曲累积损伤分析方法。A.Jumahat等[3]通过观察破坏试样,研究玻纤增强复合材料在压缩载荷下的破坏机理。王越等[7]通过观察分析玻璃纤维增强尼龙66的常温拉伸/冲击断口,得到该种材料不同受力情况下的微观断裂机理。牟善彬等[8]观察分析玻璃纤维处理前后的复合材料拉伸断口形貌,以此改善制备工艺。陈煊等[9]通过对二维C/SiC复合材料的准静态和动态拉伸断口分析,得到该种材料在不同应变率下的失效机制。

上述研究多集中于常温拉伸/冲击断口分析,而对于同时承受瞬态高压和高温这种复杂工况下的复合材料的力学性能,还有待进一步研究。在我国,从20世纪60年代就开始研究玻璃钢压力气瓶、固体火箭发动机壳体的缠绕技术。基于复合材料在石油、化工、汽车、航空航天及军工方面的应用[10-11],复合材料圆筒常在恶劣环境下使用,受力情况比较复杂。复合材料圆筒在高压瞬态冲击条件下力学性能的研究,涉及航空航天和军工领域,受实验条件的限制,相关报道比较少。C.C.Chamis等[12]对在内压作用下的纤维缠绕复合容器进行了包括从损伤发生、扩展到破坏过程的分析,并讨论了容器损伤容限的问题。V.E.Verijenko等[13]对各向异性多层复合结构压力容器圆柱壳的薄膜内力、应力应变和位移等计算公式进行推导。目前研究多集中于厚壁圆筒形容器在热力耦合作用下的研究,偏重理论计算和数值模拟,对高压瞬态冲击的实验研究较少。因此,为了确保复合材料在高温高压环境中使用的安全可靠性,本文中借助扫描电子显微镜分别对复合材料常温拉伸断口和高温高压瞬态冲击破坏试样断口形貌进行观察比较,分析该试样的断裂情况、断裂位置,以便对改进该复合材料的固化工艺提出建设性意见,提高该种复合材料药筒的使用可靠性。

1 实验方法

复合材料基体为环氧树脂,增强体为无碱玻璃纤维,两种材料复合制成薄壁圆筒,纤维共有10层,在圆筒上的螺旋缠绕角度为±55°。根据GB/T5349-2005《纤维增强热固性塑料轴向拉伸性能试验方法》,对药筒进行整体拉伸实验,实验药筒内径尺寸为64mm、壁厚为2mm、长度为273mm。室温单轴拉伸实验在电子万能试验机上进行(如图1所示),试样的纵轴与试验机的加载轴保持平行,并以2mm/min的加载速度连续加载至试样破坏。高温高压瞬态冲击实验的圆筒试样内径和壁厚与上相同,长度为100mm(见图2)。高温高压瞬态冲击实验是在35mm埋头弹火炮上进行的,圆筒即药筒,装入一定量的单基火药8/1,放在火炮药室中进行内弹道射击实验。实验所用的火炮与药筒上预设有测压孔,实验过程中将压电传感器旋入测压孔。射击过程中高温燃气作用在压电传感器表面,产生感应电荷,感应电荷通过电荷放大器放大,然后输入瞬态数据采集器,将电信号转换成数字信号输入电脑,得到压力参数,药筒内测量的压力曲线如图3所示。实验后分别对上述两种不同受力破坏的试样截取具有代表性的部位进行喷金处理,然后在扫描电镜下观察断口形貌。

图1 室温整体拉伸实验Fig.1Overall tensile experiment at ambient temperature

图2 高温高压瞬态冲击试样Fig.2Sample of transient ultrahigh pressure experiment

图3 高温高压瞬态冲击压力曲线Fig.3Pressure curve in thin-walled cylinder

2 结果及分析

2.1 静态单轴拉伸断口特性分析

在室温单轴拉伸实验中,加载方向与试样纵轴方向相同,但与纤维的排布方向呈55°角,复合材料单轴拉伸断口形态如图4所示。从图4可以看出:试样断面与轴线夹角接近45°,断口方向与纤维缠绕方向基本一致;纤维从基体中呈分层拔出,并且拔出长度比较长。图5为不同倍数下的玻璃纤维/环氧复合材料室温单轴拉伸断口形貌。

图5(a)为低倍下的断口形貌,可以观察到试样断口表面不平整,并伴有明显的分层、纤维拔出和断裂现象。图5(d)显示材料在室温拉伸条件下纤维束内的破坏参差不齐,形成明显的台阶,并且右侧可观察到树脂的淤积块。从图5(d)~(f)可以看到,环氧树脂基体一部分从纤维表面脱落,还有一部分附着在纤维表面,没有表现出良好的界面强化,多为纤维束的拔出断裂。

图4 玻璃纤维增强型复合材料轴向拉伸断口Fig.4Fracture appearance of GFR composite material specime in overall tensile experiment

图5 室温单轴拉伸断口形貌Fig.5Uniaxial tensile fracture morphology at room temperature

图6 玻璃纤维增强型复合材料高压瞬态冲击断口Fig.6Fracture appearance of GFR composite material specimen in transient blast experiment

2.2 高温高压瞬态冲击断口特性

由图3看出,薄壁圆筒受到的超高内压接近400MPa,并且达到最高内压历时极短,仅为2.5ms。这说明圆筒受力是瞬时的,在这个过程中还伴随着高温现象。玻璃纤维增强型复合材料中很少存在单一的损伤模式,裂纹的传播也总是在变向进行[14]。图6为实验后取样的开裂情况,纤维缠绕复合材料药筒在瞬态超高压作用下沿筒身轴向开裂,裂纹呈折线状。肉眼可以观察到,超高压下产生失效断裂的薄壁圆筒外形完好,有一条贯穿全筒壁的裂纹,裂纹沿纤维铺设方向传播,有明显参差不齐的断口,并可看到薄壁圆筒变为黑色,可推断出材料在实验过程中发生烧蚀现象。

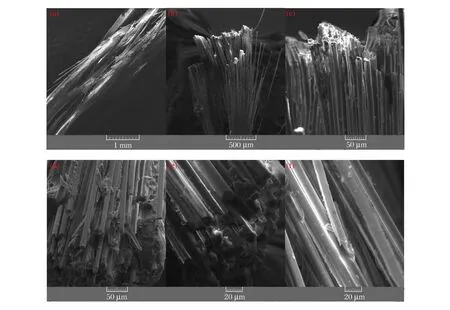

玻纤/环氧复合材料圆筒在高温高压瞬态冲击作用下发生破坏,断口形貌特征呈现多元化。通过扫描电镜观察到典型部位的断口形貌如图7所示。图7(a)中,可观察到左侧基体开裂,玻璃纤维断口比较整齐,少数几根纤维拔出长度较长,此处玻璃纤维呈现脆性断裂的特征。脆性断裂区的整个断口表面平滑,主要是由于垂直于纤维轴线的剪切应力的作用[15-16]。并未发现纤维拔出时留下的孔洞,说明该实验条件下纤维与基体结合程度良好。界面黏结强度较高的试样,纤维断裂整齐,并伴有部分纤维拔出的现象,如图7(b)所示,在本实验中也数次观察到这样的纤维拔出。断裂功随着纤维拔出长度的增加而增大[16]。由此推测,断口试样的宏观形貌上看似粗糙的部分往往需要的断裂功较大,而且该部分在破坏前相比于断口的其他部位,具有良好的界面黏结强度。

从图7(c)可以看到,玻璃纤维的断口比较光滑,但纤维断裂参差不齐,使整体的纤维断口呈现台阶面的特征。这是因为,高压瞬态冲击破坏实验中,高压加载的作用时间仅为2.5ms,而压力却高达400MPa,导致玻纤/环氧复合材料在高压冲击条件下应变率较大,使复合材料产生脆性特性[17-18]。同时可以观察到,纤维的周围环绕着颗粒状的树脂基体,这是因为当玻纤/环氧材料中的温度达到200~300℃时,基体发生热解反应分解为气体和焦炭[19]。在实验过程中,由于点燃火药后产生的高温(2 200K)使内表面发生烧蚀,环氧树脂基体被碳化,部分玻璃纤维熔融。图7(d)中,部分纤维由于高温燃气而发生熔融,冷却凝固后附着在一些玻璃纤维的断口上。

在图7(e)中,试样断口处发现断裂纤维末端出现微屈曲现象,这种现象的形成是由于圆筒状试件在承受瞬态高压时,受到非常大的冲击力,不再是简单的拉伸、剪切或者两者的混合效应。在纤维断裂时,由于剧烈而且复杂的受力情况,使纤维断裂处承受了巨大的断裂功,一部分断裂功用于破坏纤维分子链间的结合力,富余的断裂功便以某种形式存储在断裂的纤维中,表现为断裂纤维的末端翘曲。图7(f)中,可看到纤维与左侧的大片树脂基体的结合情况,也可观察到一个比较明显的纤维形貌,这部分纤维并没有发生断裂,但有轻微褶皱现象。将这种纤维褶皱现象的产生和图7(e)中断裂纤维的微屈曲相比:瞬态高压破坏时产生的冲击力到达图7(e)区域时足以使纤维发生断裂,而在到达图7(f)区域时只是引起了纤维的形变而不足以使纤维断裂。在图7(f)右侧,火药燃烧过程中,纤维被产生的高温燃气软化,同时又因瞬态高压冲击而被拉细。

图7 高温高压瞬态冲击条件下的典型断口形貌Fig.7Observation of typical fracture surface morphology by SEM

3 结 论

通过对室温整体拉伸破坏试样和在高温高压瞬态冲击作用下的薄壁圆筒的断口形貌进行对比分析,可得出如下结论。

(1)室温整体单轴拉伸断裂时,试样断面与轴线夹角接近45°,断口参差不齐,主要失效模式是环氧树脂基体破坏和纤维拔出。

(2)在高温高压瞬态冲击作用下:发现断口裂纹沿轴向呈折线形状分布,与裂纹交叉的纤维发生脆断;尤其在试样的断口上,有部分断裂纤维的微屈曲现象以及纤维褶皱现象。实验过程中产生的高温使薄壁圆筒发生烧蚀,部分环氧树脂基体被碳化,少数玻璃纤维软化或熔融,并附着在断口上,部分软化纤维因瞬态高压冲击而被拉细。

[1] 李晓琴,张巨伟.纤维缠绕复合材料管道的应力分析[J].中国化工装备,2008,10(2):106-108.Li Xiaoqin,Zhang Juwei.Stress analysis of fiber reinforced polymer pipes[J].China Chemical Industry Equipment,2008,10(2):106-108.

[2] Guynn E G,Ochoa O O,Bradley W L.Aparametric study of variable that affect fiber microbuckling initiation in composite laminates:Analyses[J].Journal of Composite Materials,1992,26(11):1594-1616.

[3] Jumahat A,Soutis C,Jones F R,et al.Fracture mechanisms and failure analysis of carbon fiber/toughened epoxy composites subjected to compressive loading[J].Composite Structures,2010,92(2):295-305.

[4] Miller A G,Wingert A L.Fracture surface characterization of commercial graphite/epoxy systems[M].Philadelphia PA:American Society for Testing and Materials,1979:223-296.

[5] Grove R A,Smith B W.Compendium of post-failure analysis techniques for composite materials[R].Seattle,WA:Boeing Military Aircraft Co,1986.

[6] Gary G,Zhao H.Dynamic testing of fibre polymer matrix composite plates under in-plane compression[J].Composites:A,2000,31(8):835-840.

[7] 王越,张凤玲.玻璃纤维增强尼龙66拉伸/冲击断口分析[J].测控技术,2011,30(增刊):375-377.Wang Yue,Zhang Fengling.Fracture analysis of glass fiber reinforced nylon 66under tensile impact test[J].Measurement & Control Technology,2011,30(suppl):375-377.

[8] 牟善彬,宋显辉,苏小萍.玻璃纤维处理后复合材料强度的变化及微观特征[J].北京科技大学学报,2001,23(增刊):23-24.Mou Shanbin,Song Xianhui,Su Xiaoping.Strength variation and micro-characteristics of composites after the treatment of glass fibers[J].Journal of University of Science and Technology Beijing,2001,23(suppl):23-24.

[9] 陈煊,程礼,陈卫,等.二维C/SiC复合材料准静态和动态拉伸力学性能[J].复合材料学报,2016,33(12):2846-2853.Chen Xuan,Cheng Li,Chen Wei,et al.Quasi-static and dynamic tensile mechanical properties of two dimensional C/SiC composites[J].Acta Materiae Compositae Sinica,2016,33(12):2846-2853.

[10] 严世成,梁克瑞.玻璃钢/复合材料的发展、应用与展望[J].广东化工,2014,41(24):72-73.Yan Shicheng,Liang Kerui.Development,application and Prospect of FRP/composite[J].Guangdong Chemical Industry,2014,41(24):72-73.

[11] 吴如艳,陈凤舞.玻璃钢材料发展现状综述[J].河南科技,2013(2):120,127.

[12] Chamis C C,Minnetyan L.Defect/damage tolerance of pressurized fiber composite shells[J].Composite Structure,2001,51(2):159-168.

[13] Verijenko V E,Adalis L,Tabakov P Y.Stress distribution in continuously heterogeneous thick laminated pressure vessels[J].Composite Structures,2001,54(2):371-377.

[14] 陈鹏万,黄风雷.含能材料损伤理论及应用[M].北京:北京理工大学出版社,2006:1-2.

[15] 刘政,刘小梅.短纤维增强铝硅合金复合材料的组织与断口形貌分析[J].兵器材料科学与工程,2002,25(3):22-25.Liu Zheng,Liu Xiaomei.Analysis on structure and fracture morphology of short fiber reinforced aluminum-silicon alloy composites[J].Ordnance Material Science and Engineering,2002,25(3):22-25.

[16] 张厚江,陈五一,陈鼎昌.碳纤维复合材料(CFRP)孔壁的微观形态[J].复合材料学报,2000,17(2):98-101.Zhang Houjiang,Chen Wuyi,Chen Dingchang.Microstructure of the hole surface of CFRP[J].Acta Materiae Compositae Sinica,2000,17(2):98-101.

[17] 刘芳,杨柳.纤维增强复合材料的冲击拉伸力学性能[J].纤维复合材料,2004,21(4):41-42.Liu Fang,Yang Liu.The researches on fiber-reformed composites impact tensile performance[J].Fiber Composites,2004,21(4):41-42.

[18] 夏源明,杨报昌,贾德新,等.摆锤式杆杆型冲击拉伸装置和低温动态测试技术[J].实验力学,1989,4(1):57-66.Xia Yuanming,Yang Baochang,Jia Dexin,et al.Rod-type impact tensile test device of the pendulum bar and low temperature dynamic testing technology[J].Journal of Experimental Mechanics,1989,4(1):57-66.

[19] 易法军,梁军,孟松鹤,等.防热复合材料的烧蚀机理与模型研究[J].固体火箭技术,2000,23(4):48-56.Yi Fajun,Liang Jun,Meng Songhe,et al.Study on ablation mechanism and models of heatshield composites[J].Journal of Solid Rocket Technology,2000,23(4):48-56.

Fracture analysis of glass fiber reinforced composite material under high temperature and pressure

Wang Jiagang1,2,Yu Yonggang1,Zhou Liangliang1,Cao Hanxue3,Liu Xi3

(1.School of Energy and Power Engineering,Nanjing University of Science and Technology,Nanjing210094,Jiangsu,China;2.Chongqing Wangjiang Industry Co Ltd,Chongqing400071,China;3.College of Materials Science and Engineering,Chongqing University,Chongqing400044,China)

In this study we carried out an static overall tensile experiment at room temperature and a transient blast experiment under ultra high pressure to investigate the structural strength of glass fiber reinforced(GFR)composite cartridge of CTA gun with transient impulse under high temperature and pressure.The fracture surfaces of the specimens were cut from the tensile/transient ultra high pressure failure samples,and the fracture morphology was observed under the scanning electron micro scope.The results show that the main failure modes of GFR composites are matrix failure and fiber pulling-out when the uniaxial overall tensile fracture occurs at room temperature with the intersection between the GFR composites section and the axis close to 45°;the main failure mode of the specimen under transient ultra high pressure is the brittle fracture of the fiber and,due to the a portion of substrate‘s carbonization resulting from the high temperature heat produced by the ignited gun powder,the fiber matrix interface‘s binding force is reduced and a few fibers either melt or soften,becoming attached to the fractured surface,thereby attenuating part of the softened fibers due to the transient super high pressure.

glass fiber;composite material;nonmetallic cartridge;transient blast experiment;fracture morphology

O346.1 国标学科代码:1301545

A

10.11883/1001-1455(2017)06-1107-06

2016-08-11;

2017-01-22

王加刚(1979— ),男,博士研究生;通信作者:余永刚,yyg801@njust.edu.cn。

(责任编辑 丁 峰)