绕组分布对永磁伺服电机电磁场与温度场影响的研究*

邱洪波,段强,2,冯建勤

(1.郑州轻工业学院 电气信息工程学院,郑州 450002;2.国网新乡供电公司,河南 新乡 453000)

0 引言

电机作为工业动力的核心,在工业生产中的作用至关重要,电机的发展推动着工业的快速进步,但由于电机自身结构及材料的局限性又制约着电机的发展。绕组作为电机的主要部件,其分布形式也得到逐步的改进与优化。目前,电机绕组分布形式按层数可分为单层绕组和双层绕组,其绕组形式的选择通常以电机的功率为界限,大功率采用双层绕组分布,小功率采用单层绕组分布,然而,在永磁伺服电机实际应用中受工艺及成本等因素的影响使得绕组分布并没有统一的标准。不同绕组分布形式会对永磁电机气隙磁密产生一定的影响,由于电机内气隙谐波磁场在转子表面产生涡流电密,形成涡流损耗,使转子表面温度升高,造成永磁体的高温失磁,使永磁伺服电机可靠性降低。因此本文将以电机内电磁场与热交换理论为基础,分别研究了永磁伺服电机绕组分布对电机电磁场与温度场的影响,对于永磁电机生产加工具有指导意义。

近年来,国内外专家学者主要针对永磁电机绕组分布对电机电磁性能的影响进行了研究。文献[3-6]对分数槽集中绕组永磁电机进行了研究,分析了分数槽集中绕组削弱了电动势谐波成分,已达到改善电动势波形和提高绕组利用率。文献[7-8]主要研究双层绕组及不同极槽配合对分数槽绕组永磁同步电机性能的影响,通过对不同绕组类型及极槽配合电机的电磁场进行分析,得到了绕组分布对电机性能影响的规律。文献[9]表明分数槽集中绕组永磁电机可以达到较高的功率密度和效率,分布绕组层数越多,效率与转矩密度改善越明显,并提出了基于转矩密度和效率的槽/极/相组合优化的指导方针。以上专家仅对分数槽永磁伺服电机电磁性能进行分析,并没有对绕组分布形式不同的永磁伺服电机电磁场与温度场进行研究,尤其对于永磁伺服电机温度场分析还不多见。

针对电机绕组分布对电机性能的影响,本文以一台10 kW、8极永磁伺服电机为例,分别采用双层绕组与单层绕组对比分析电机绕组分布对电机性能的影响。其次分析短距绕组对电机电动势与磁动势中谐波的削弱以及不同绕组分布对电机转矩脉动的影响,再次揭示不同绕组分布下的谐波磁场对涡流损耗变化的影响机理,最后进一步对不同分布绕组电机的温度进行对比分析,结合有限元分析及相关实验验证电机绕组分布对电机性能的影响。

1 模型建立及电磁场分析

1.1 样机参数

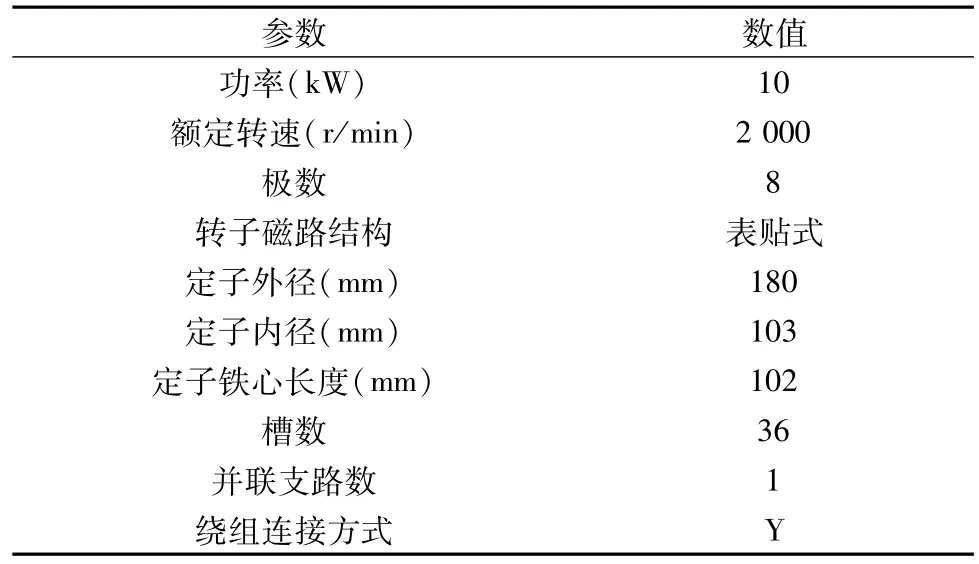

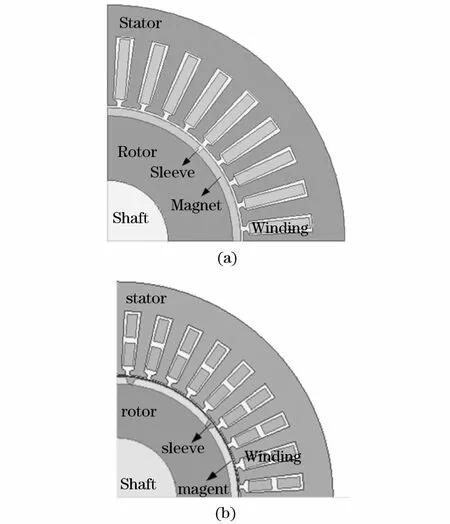

本文以一台10 kW、8极注塑机用永磁伺服电机为例,为了对比不同绕组分布对电机性能的影响,建立不同绕组分布类型的电机模型,并以双层绕组分布样机搭建实验平台,将双层绕组分布样机的实验值与仿真值进行对比验证;除绕组分布不同外,单、双层绕组电机其他参数相同,样机主要参数见下表1,图1中(a)、(b)分别为单层绕组分布、双层绕组分布。

表1 样机参数Tab.1 Parameter of themodel

图1 单双层电机绕组分布Fig.1 Singal and double winding distribution

1.2 电磁场理论分析

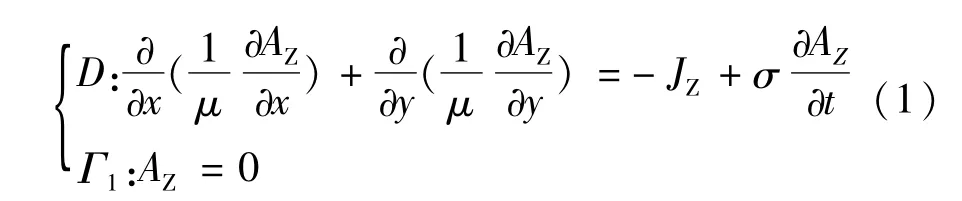

由于本文基于Maxwell建立的二维电磁场模型,所以电机沿轴向磁场的变化可以忽略,即矢量磁位A只有Z方向的分量,另外不考虑涡流对定子线圈及铁芯的影响,在笛卡尔坐标系下,磁场求解方程可表示为:

式中D为电机磁场求解域;JZ为外加Z方向电流密度;μ为相对磁导率;σ为电导率;为涡流密度;Γ1为定子铁芯外边界和转子铁芯内边界;AZ为Z方向的矢量磁位。

在电磁场计算过程中,结合电机的实际结构,为了简化电磁计算,作出如下假设[2,10]:

(1)材料为各向同性;

(2)材料的磁导率、电导率均匀且不计磁导率、电导率随温度的变化;

(3)由于铁心细长,电机内电磁场沿轴向变化很小,同时忽略电机的端部漏磁,采用二维瞬态场分析时,向量磁位只有z轴分量 ;

(4)忽略位移电流,假设电磁场为似稳场;

1.3 谐波磁场分析

电机气隙磁场受谐波影响不完全按照正弦规律分布,对气隙磁场进行傅里叶谐波分解,将气隙磁场分解为基波与谐波。由于磁场对称,谐波中仅含有奇数次(2k±1)谐波;空间分布的谐波磁场将在电枢绕组中感应出谐波电动势。在v次空间谐波磁场中,可以用基波分布因数和基波节距因数表示v次谐波的分布因数和节距因数。

式中v为谐波次数;τ为极距;y1为节距;α相邻线圈之间电角度[1,11]。

由v次谐波节距因数公式可知,使某一次谐波的节距因数等于或接近于0,可以达到消除或削弱该v次谐波的目的。假设消除v次谐波,令v-1得,公式表明,当消除第v次谐波时,节距线圈应当比整距短vτ。

根据以上分析计算得出,电机的极距为4.5,在单层绕组和双层绕组分布下,电机的节距均为4,因此电机绕组为短距绕组,可以有效消除或削弱永磁电机中存在的的九次谐波。最后通过理论分析与实验指导,验证电机采用双层绕组有利于削弱谐波降低谐波损耗。

2 绕组分布对永磁电机电磁场的影响

2.1 绕组分布对谐波磁场的影响

永磁电机气隙磁场由三相绕组所产生的气隙磁场和永磁体产生气隙磁场构成,气隙磁场中谐波含量的大小直接影响着电机的转矩、损耗等各种电磁性能,因此研究气隙谐波磁场具有重要的意义。

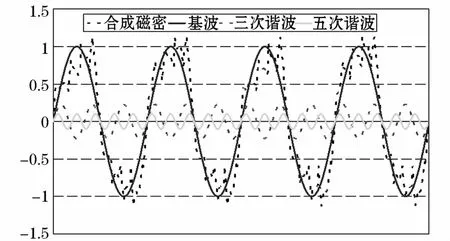

永磁电机负载气隙磁场在谐波作用下其波形为非正弦波形,图2为单层绕组分布永磁电机负载气隙磁场变化曲线。

图2 负载气隙磁密变化曲线Fig.2 Change curve of air gap magnetic density of load

由图2可知,永磁电机负载气隙磁场为基波、三次谐波、五次谐波等奇数次谐波的合成磁场,其中三次谐波和五次谐波含量较大。对于电机在不同绕组分布下的谐波,通过傅里叶谐波分解理论得出各次谐波的含量,图3为永磁电机分别在单层绕组与双层绕组下的各次谐波含量。

图3 气隙磁场谐波分解Fig.3 Decomposition of air gap harmonic

本文中单层与双层绕组分布的永磁电机转子永磁体不变,因此永磁体的剩余磁感应强度和磁感应矫顽力不变。由于绕组结构形式与分布不同,作用在气隙内的电枢磁场也不同,结合有限元计算结果,双层绕组分布的气隙基波磁场与单层相比增大了5.6%,如图3所示。不同绕组分布下的奇数次谐波单层绕组高于双层绕组,其中五次谐波、七次谐波变化较为明显,分别高出7%和26%。

2.2 绕组分布对转矩的影响

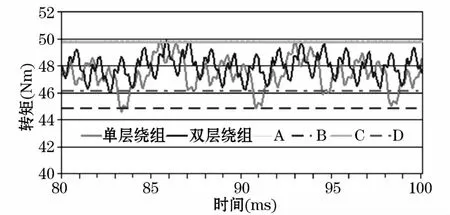

通过对永磁伺服电机内气隙磁场的分析可知,电机定子采用不同的绕组分布对永磁电机气隙磁场产生显著的影响,使电机气隙内谐波含量发生明显的变化。根据电磁转矩计算公式得出磁场中较大的谐波含量可以产生谐波转矩,进一步引起电机转矩的脉动。永磁伺服电机转矩脉动较大易使电机发生振动,产生噪音,更严重者会使永磁电机永磁体发生振动失磁[13-14]。因此应使电机脉动限制在较小的范围内。图4为永磁伺服电机在额定功率运行时,不同绕组分布下电机转矩的变化曲线。

图4 不同绕组分布下的转矩脉动曲线Fig.4 Torque ripple of different winding distribution

图中线A、B分别为单层绕组分布下,电机转矩脉动的最大值与最小值;C、D分别为双层绕组分布下,电机转矩脉动的最大值和最小值,由于单双层绕组分布永磁电机转矩脉动最大值接近,因此图中A、C线重合。本文采用转矩脉动系数的分析方法,定量研究定子绕组分布对电机转矩脉动的影响。转矩脉动系数定义为:转矩脉动与电机转矩平均值之间的均方差与电机转矩平均值之间的对比。将转矩脉动系数作为电机稳健性的一个衡量指标,转矩脉动系数表达式为:

式中Ti为电机的实时转矩大小,Ta为电机转矩的平均值,δ为电机转矩波动系数。通过转矩脉动表达式得出双层绕组的脉动系数5.4%,单层绕组的转矩脉动为7.42%。

不同负载对电机转矩脉动的要求不尽相同,对伺服精度和低速平稳性高的机器人操纵、精密设备、转台系统等,低转矩脉动成为高精度永磁电机稳健性的一项重要性能指标,目前国际上虽然没有对永磁伺服电机转矩脉动等级及允许脉动范围进行评定,但在工程应用当中要求电机转矩脉动越小,电机稳健性越好。基于单双层绕组转矩脉动的对比分析可知,双层绕组分布永磁伺服电机转矩脉动比单层绕组分布的永磁伺服电机具有良好的稳健性[15]。

2.3 绕组分布对电机损耗的影响

永磁电机采用不同的绕组分布形式,由于电机线圈匝数不变,电机的定子电阻不变。在额定输入电压下,电机定子绕组三相电流在谐波磁场作用下将发生一定程度的变化,永磁电机铜耗也将随之改变,双层绕组分布电机铜耗比单层绕组分布电机小5W。

永磁电机铁芯损耗由于受定转子硅钢片材料、电机工作温度及负载等多因素的影响,因此想要准确计算永磁电机的铁耗非常困难。工程上常采用与感应电机铁耗计算类似的公式,再根据实验数据对公式进行修正。永磁电机铁耗计算公式为:

式中Kh,Kc和Ke分别为磁滞损耗系数、经典涡流损耗系数和附加涡流损耗系数,以上三种系数可以通过损耗曲线计算得出,Bm为磁密幅值。

本文对永磁电机不同绕组下的铁耗进行研究,仅改变绕组的分布类型,而没有对电机的永磁体做改进,因此电机的磁密幅值基本不变。由表2中永磁电机铁芯损耗数据,单层绕组铁耗为122 W,双层绕组铁芯损耗数据为128 W。由此可知,电机绕组分布对电机铁芯损耗影响较小。

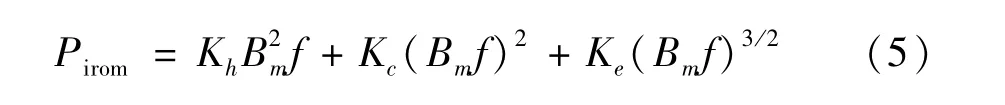

永磁伺服电机内部气隙谐波磁场与电机转子发生相对运动时,转子表面将会产生涡流电密,形成涡流损耗。在不改变定子槽型结构的情况下,对于不同绕组分布的永磁伺服电机,受电枢绕组谐波磁场的作用,使得电机转子表面的涡流电密将发生变化。图5为不同绕组分布下永磁伺服电机转子表面涡流电密分布。

对比分析图5中不同绕组分布下的涡流电密图可知,单层绕组分布下涡流电密最大值为1.91×106 A/m2,双层绕组分布下的涡流电密最大值为1.63×106 A/m2,相对于双层绕组,单层绕组涡流电密增大了17%,因此单层绕组分布的涡流损耗大于双层绕组分布的涡流损耗。结合有限元计算不同绕组分布下各损耗的变化规律,对比分析不同绕组分布形式对损耗变化的影响。表2为不同绕组分布下的损耗变化。

图5 不同绕组分布下转子涡流电密Fig.5 Eddy current density under the different winding distribution

表2 不同绕组分布下的损耗变化Tab.2 Change losses of different winding distribution

通过对不同绕组下的涡流损耗进行对比得出,单层绕组涡流损耗较大为41 W,其中永磁体表面分布72%;双层绕组的涡流损耗为11 W,其中永磁体表面分布64%。由于永磁电机定转子之间气隙的存在,使转子作为热源向四周进行热交换时热阻较大,不利于转子表面散热,因此通过降低永磁电机转子表面涡流损耗可以有效降低转子表面温度,防止永磁体发生不可逆失磁。对比分析永磁伺服电机单层和双层绕组分布对涡流损耗的影响可知,双层绕组分布永磁伺服电机转子表面涡流损耗仅为单层绕组分布永磁伺服电机涡流损耗的1/4。

2.4 绕组分布对电机温度的影响

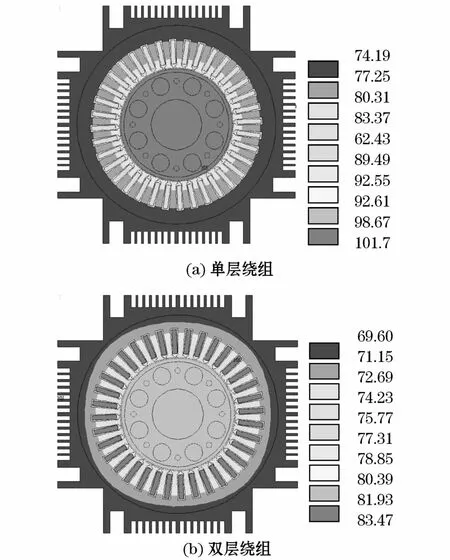

上一章节分析了永磁电机绕组分布对电机损耗的影响,其中永磁电机铜耗与铁耗几乎不变,在绕组谐波磁动势的影响下,电机的涡流损耗发生较明显的变化。在不改变电机结构的情况下,永磁电机损耗的变化必定使电机温度发生改变。在此本文将建立温度场模型对电机温度场进行研究。图6为电机单、双层绕组分布下的温度场有限元模型。

图6 不同绕组分布下的永磁电机温度场Fig.6 Temperature field of different winding distribution

定子槽内导线与导线之间由绝缘材料隔开,绝缘材料的寿命与电机电枢绕组的温度有关,温度越高绝缘老化越快,最终电机绕组可能发生匝间短路或相间短路。电机中永磁体采用钕铁硼永磁材料,由于钕铁硼居里温度较低,温度系数高,因而在高温下使用时会发生失磁。因此在对电机温度场进行分析时只需考虑温度变化对电机电枢和永磁体的影响。表3为电机在不同绕组分不下永磁电机永磁体温度和绕组温度的变化。

表3 不同绕组分布下的永磁体温度与绕组温度Tab.3 Temperature of permanent magnets and windings under different winding distribution

由于该永磁伺服电机样机过载能力为3.5倍,在额定运行状态下,电机定转子温度相对较低。单层绕组分布的永磁伺服电机永磁体温度为102℃;双层绕组分布的永磁伺服电机永磁体温度为82℃,永磁体温度降低了20℃。样机中永磁体采用NdFe35永磁材料,虽然单层和双层绕组分布的永磁伺服电机永磁体温度均在极限允许范围之内,但双层绕组分布电机损耗更小、温度更低。因此,双层绕组分布永磁伺服电机可以采用工作温度相对较低的永磁材料,降低电机的制造成本。

由表3可知,单层绕组分布的永磁伺服电机绕组温度为89℃,机壳温度为74℃;双层绕组分布的永磁伺服电机绕组温度为83℃,机壳温度为69℃,绕组温度降低了6℃,同时由于电机内热交换作用,使得机壳温度降低5℃。样机中绕组采用B级绝缘,极限温度为130℃,由于双层绕组分布的永磁伺服电机绕组温度最大值较小,因此可降低绕组的绝缘等级。因此,在实际工程应用中,考虑节约成本的前提下,尽量采用双层绕组分布。

3 实验分析

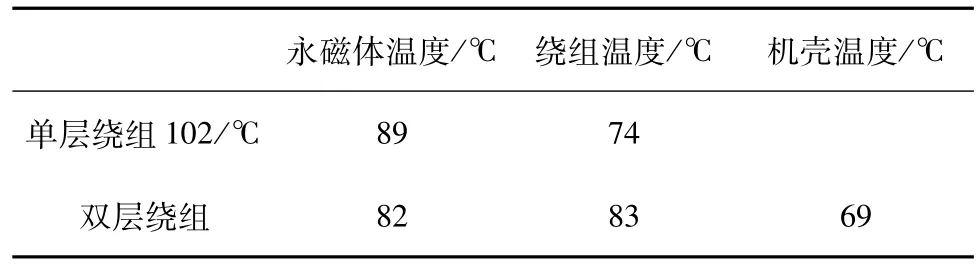

本文实验设备采用加州仪表Ametek MX30变频电源、Magtrol测功机、YOKOGAWA功率分析仪、工业冷水机组、DSP数据采集系统以及Fluke热成像仪,对样机电磁场及温度场进行研究,图7为样机试验平台。

图7 样机实验平台Fig.7 Test platform of prototype

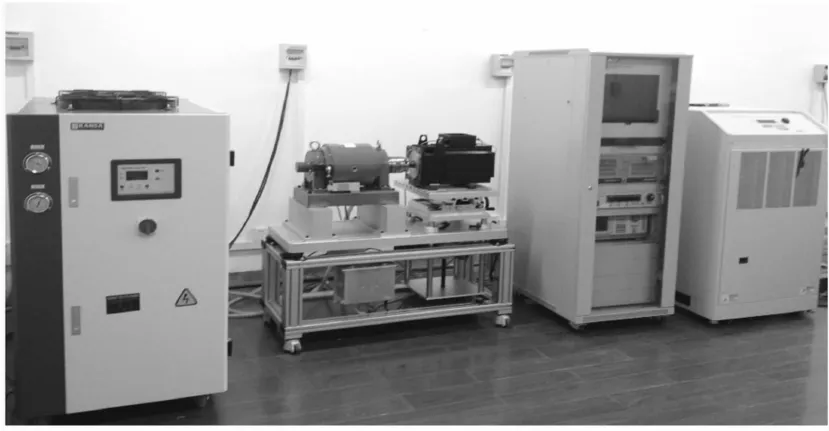

通过以上实验平台,对双层绕组分布的永磁电机进行实验,并将实验数据与仿真结果进行对比,表4列出永磁电机电流在不同负载下的实验值和仿真值。

通过对以上数据对比分析得出永磁电机在不同负载情况下,实验电流与仿真电流基本一致,误差均在5%以内,符合工程实际要求。

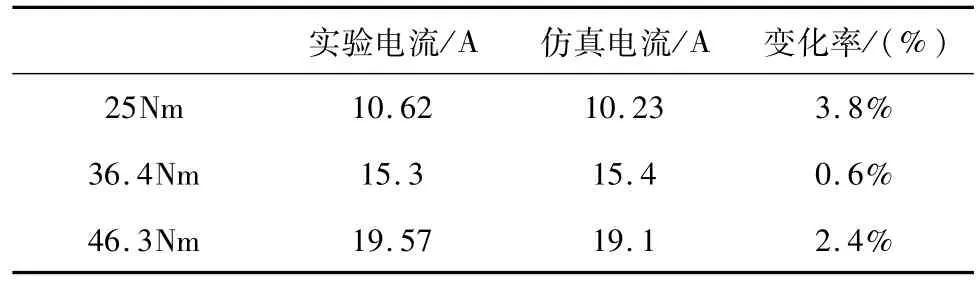

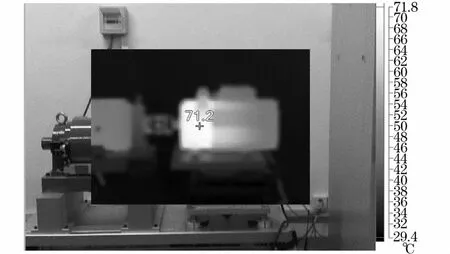

实验过程中使永磁电机在额定负载下长时运行对电机进行温升实验研究,本实验采用红外热成像仪对电机温度进行分析,验证仿真结果的正确性。图8为红外热成像仪采集到的电机温升图片。

表4 永磁电机在不同负载下的实验值和仿真值Tab.4 Test value and the simulated value of PMSM under the different loads

图8 红外热温度成像图Fig.8 Infrared thermal imaging temperature figure

由于电机内部热源较多且散热结构复杂,本文结合双层绕组分布永磁伺服电机的特点,以机壳表面温度为基础,对永磁伺服电机温度场进行研究。实验前,实验室环境温度为29℃,由红外热成像仪测得温度可知,机壳表面最高温度为71.8℃,有限元计算结果为69.6℃,误差率为3.2%,在工程允许范围误差之内。

4 结束语

通过对永磁电机在不同绕组分布下电磁场与温度场的分析得出如下结论:

(1)双层绕组分布气隙磁场基波与单层绕组分布相比增加了5.6%,不同绕组分布下的奇数次谐波双层绕组低于单层绕组,其中五次谐波、七次谐波分别降低7%和26%;双层绕组分布的转矩脉动系数为5.4%,单层绕组分布的转矩脉动系数为7.42%,降低了2.02%。由此可知,双层绕组分布永磁电机的谐波含量小,转矩脉动低,相对于单层绕组分布电机具有良好的稳健性;

(2)不同绕组分布下的永磁电机铜耗、铁耗几乎不变,但单层绕组分布下的涡流损耗为41W,双层绕组分布下的涡流损耗为11 W,电机涡流损耗降低了约3/4;单层绕组分布的线圈温度高于双层绕组分布线圈温度6℃;然而,双层绕组分布的永磁体温度低于双层绕组分布永磁体温度20℃,降低了19.6%。由此可知,双层绕组分布电机有效减小涡流损耗,降低了电机温度,提高了永磁伺服电机的可靠性;

(3)相对于单层绕组分布的电机而言,双层绕组分布电机转矩脉动系数降低2.02%,涡流电密降低了14.7%,涡流损耗降低了3/4,绕组温度降低6℃,永磁体温度降低20℃,有效提高了电机的性能与可靠性。在电机制造过程中为电机绕组分布的选择、绕组绝缘等级和永磁体耐热等级的选择提供参考。