阻尼减振技术在管道上的应用研究

余栋栋,何立东,冀沛尧

(北京化工大学 高端机械装备健康监测与自愈化北京市重点实验室,北京 100029)

阻尼减振技术在管道上的应用研究

余栋栋,何立东,冀沛尧

(北京化工大学 高端机械装备健康监测与自愈化北京市重点实验室,北京 100029)

针对沧州某石化企业管线的振动问题,应用新型黏滞性阻尼器,研究管道阻尼减振技术。现场考察与测量发现,柱塞泵出口到换热器入口之间的一段管道振动剧烈,最高振幅达到1 123 μm。利用有限元软件建立振动管道模型,分析管道模态与振型,结合管道结构与实际振动情况,分析振动原因。再运用SAP2000仿真模拟阻尼减振,使阻尼器的安装方案达到最优化。减振改造后管线振动最大处的振幅减小到276 μm,整条管线在安全范围内稳定运行,保证了化工产生的安全。

振动与波;管道振动;阻尼器;仿真分析;振动控制

柱塞泵和换热器是石油化工行业中常用的机械设备,其附属管线由于管道内压力的变化会产生交变载荷,管道在长期振动下容易发生疲劳损坏,严重的甚至会造成管线上整个设备的报废[1]。由于管道内运输的一般是易燃易爆的油、气等介质,一旦管线或者设备发生破坏,轻则导致介质泄漏,重则引起爆炸,造成严重事故。因此,必须对其振动原因进行分析并加以处理,才能使整个机组长期稳定运行。

本文通过现场测量某柱塞泵出口到换热器入口之间管线的振动情况,并运用有限元软件计算,分析出管线振动的原因,再用SAP2000软件模拟出最优的减振方案。在设备不停机、不改变原有流量等参数、不改变原有管道结构的基础上,采用管道阻尼减振技术,使管道振动得到了有效抑制,整条管线改造取得了较好的效果。

1 管线振动情况

某炼油厂煤焦油加氢裂化装置中采用P9202柱塞泵作为动力输送介质,介质经过泵运输到换热器。整条管线较长,管径为168 mm,输送的介质为精制原料,柱塞泵的流量为38 m³/h,泵的出口压力达到17 MPa。其中从柱塞泵出口到换热器入口之间的管道三通处存在严重振动问题,如图1所示。

图1 三通管道结构

由于只有两个刚性支撑,管道约束太少,高压流体介质在弯头处连续冲击,肉眼都能观察到管道由于振动而摇晃。在现场用振动仪器测量了管道五个测点的振动数值,其中三通处的水平横管段测点3附近振动最为剧烈,最大振幅达到了1 123 μm,其余四个测点的振动值也远远超过国家安全标准。由于此管道经过几个阀门后直接进入换热器,强烈的振动很有可能导致阀门损坏,甚至破坏换热器,管道振动问题急需解决。

2 振动原因分析

2.1 管道振动原因

(1)由于柱塞泵是间歇式输送介质,会使泵出口管道内流体的速度和压力产生周期性变化,形成脉动流体。脉动流体压力的变化会在管径变化处、弯头、阀门等部位形成周期性的激振力,冲击管壁,导致管道振动,而振动的管道也会反过来对流体产生作用力,形成流固耦合振动[2]。

(2)由于换热器管线中会存在气液两相流,气液两相流会导致管道内压力发生改变,从而在管壁处形成冲击,导致管道振动[3]。

(3)由于受热胀冷缩的影响,管道的支撑常采用活动支撑,导致管道约束少,刚度小,极易产生振动[4]。

2.2 管道模型分析

根据柱塞泵出口三通处管道的走向、管道参数等,利用有限元软件建立管道模型,如图2所示。

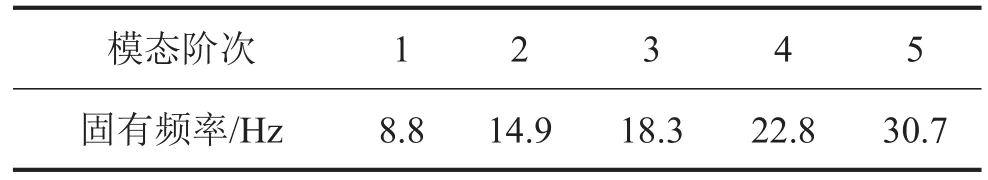

对模型定义材料属性、划分网格、施加约束等,分析计算出管道的前5阶模态,如表(1)所示,发现管道实际振动频率比较接近某1阶固有频率,管道发生了共振[5]。

在工程上,激振频率的共振区为0.8f–1.2f(f代表激振频率),当管道的固有频率刚好落在共振区内时,就会导致管道强烈振动。在实际测量中,出口管线三通处振动频率也为24.5 Hz,可以算出激振频率的共振区为19.6 Hz~29.4 Hz。由表1可知,出口管道三通处的第4阶固有频率为22.8 Hz,刚好处于激振频率共振区内,管道因此产生共振。通过有限元软件计算,图3是三通处第4阶模态下的振型图,图4是振动位移图。

图2 振动管道有限元模型

表1 管道系统前5阶固有频率

图3 管道4阶模态振型图

图4 管道4阶模态位移图

从图中可以看出,管道三通处径向和轴向振动均较大,导致整个管道前后左右摇晃,这与管道振动实际情况刚好吻合。由此可知,出口管道振动的主要原因是脉动流体产生的激振力导致管道发生共振。

3 阻尼器减振原理及特点

为了在不改变原有管道结构的基础上减小振动,可采用管道阻尼减振技术。该技术是利用能量守恒的原理,在振动管道上施加阻尼,将管道的动能转化为热能耗散,从而达到减小管道振动的目的。

3.1 管道阻尼减振依据

在工程上,由于管道系统是一个连续、复杂的弹性体结构系统,很难求出管道系统的精确解,一般采用有限元求出近似解,从而为分析复杂的管道系统提供简单有效的方法[6]。因此,可以将管道系统离散化,把无限自由度的连续系统转化成有限自由度的离散系统,得出管道系统的有限元方程

其中[M]、[C]、[K]分别为管道系统的质量矩阵、阻尼矩阵和刚度矩阵;分别是管道系统节点加速度、速度和位移的n阶列向量;{F(t)}是随时间变化的载荷函数,也就是管道结构系统节点所受的激振力列向量。

在利用有限元软件分析模态时,刚开始设定没有激振力,即F(t)为零。从上式中可以看出,只能通过调节管道结构系统的质量矩阵、阻尼矩阵或者刚度矩阵来控制管道振动。改变管道结构系统的质量矩阵虽可以改变管道固有频率从而避开共振区,但是管道一般都已按标准设计完成,很难再通过改变管道的结构来调节质量,而且管道存在多阶固有模态,难以保证同时能避开所有共振区。提高管道系统的刚度一般是在管道上增加刚性支撑,由于加的是刚性支撑,无法消耗振动能量,由能量守恒可知,刚性支撑很有可能会导致振动能量转移,一旦振动传到管道的薄弱环节,后果更严重。工程实际应用证明,前两种措施不能从根本上解决管道振动问题。因此,可以从增加管道结构系统的阻尼入手,采用阻尼减振技术,在不改变原有管道结构、不发生能量转移的情况下达到减振的目的。

3.2 管道阻尼减振原理和特点

管道阻尼减振使用的设备是一种黏滞性管道阻尼器,分为上下两部分,主要由导杆、活塞、缸体、阻尼孔、阻尼液和密封材料等部分组成。在活塞上设有阻尼孔,缸体内装有高分子阻尼液。阻尼器在使用过程中,振动管道通过导向杆与阻尼器相连,带动活塞挤压阻尼液,产生阻尼,耗散振动能量。阻尼器为液体黏滞性阻尼器,产生的刚度很小,不起支撑作用,它所产生的阻尼力与活塞剪切速度有关[7–9]。当管道振动时,活塞相对缸体做往复运动,产生的剪切阻尼力为

其中F为阻尼器产生的阻尼力;C为阻尼系数;V为活塞剪切速度;α为速度指数。

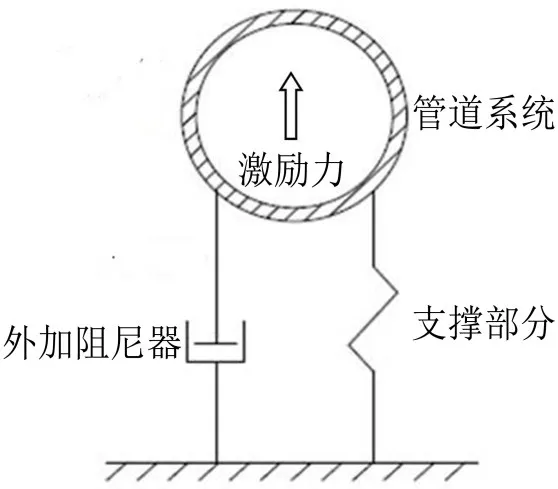

振动管道安装阻尼器后,管道、阻尼器和原有支撑部分共同组成一个振动系统,可以简化成如图5所示的模型,简化后管道相当于一个质量块,受到激励力、弹性力和阻尼力的共同作用。

选取管道某个振动方向进行分析,由牛顿运动定律得到管道振动微分方程

图5 管道振动模型

式中m、c、k分别为系统的质量、阻尼和刚度;和x分别为加速度、速度和位移,F为激励力,w为振动频率,t为振动时间;方程左侧依次为系统惯性力、阻尼力和弹性力,方程右侧为外界激励力。可以看出,通过安装阻尼器,增加管道系统的阻尼力,可以有效地抑制管道振动。

阻尼力的方向总是与管道振动速度方向相反,起阻碍管道运动的作用,从而将管道振动的动能转化为热能耗散,管道的振动将会得到有效控制。而且,阻尼器可以在不停机的情况下安装,振动能量也不会转移到其他管道或者附近管道上,最终达到管道减振的目的。

4 减振方案的模拟仿真及实施效果

4.1 阻尼减振模拟仿真

根据柱塞泵出口管道三通处的参数,用SAP2000软件建立管道模型并划分网格,根据现场情况施加约束与简谐激振力,仿真模拟阻尼减振。在计算过程中,根据真实情况设置阻尼器各个参数,阻尼系数为137 kN·s/m,阻尼指数为0.3,刚度取值为137 000 kN/m。

柱塞泵出口管线三通处未加阻尼的模型如图6所示,与实际情况相符,脉动流体在三通处冲击管壁,导致整个管线严重晃动。在仿真模拟计算中,施加阻尼器前,整个管道振动非常明显,其中三通前的水平横管由于缺少约束振动剧烈。

图6 管道无阻尼模型位移图

在管道模型中设置阻尼器时,阻尼器用字母C表示,设置好阻尼器各个参数后,计算得到管道的振动响应。通过多次在管道不同处模拟施加阻尼,得到最有效的阻尼器安装位置,如图7所示。

图7 管道有阻尼模型位移图

在靠近三通处的水平管上设置一个阻尼器,这样既能减小水平横管的振动,也能控制下面竖直管道的振动。通过对比管道模型中施加阻尼前后计算得到的振动数据,可以看出黏滞性阻尼器的减振作用非常明显。在施加阻尼器前,管道的最大振幅高达1 400 μm;在靠近三通处施加阻尼器后,管道最大振幅降到560 μm,降幅高达60%。

4.2 阻尼减振方案及效果

根据SAP2000的仿真结果,得到了阻尼器的最优安装位置,即在靠近管道三通处安装一个阻尼器。经过对现场管道空间布置的测绘,最终确定阻尼器的安装方案,阻尼器实际安装如图8所示。

图8 阻尼器实际安装图

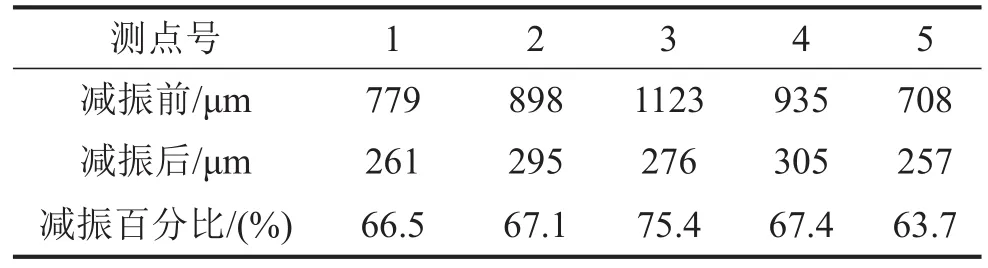

经过现场施工,阻尼器安装完成,再用振动测量仪对振动管道上五个测点的振动幅值进行测量,测点三个方向的振动幅值都有所降低,选取每个测点最大振动方向的振动幅值进行前后对比,结果如表2所示。可以看到,安装阻尼器后,测点3最大振幅为276 μm,与安装前的1123 μm相比,振幅下降75%;而另外几个测点的振幅都有所下降,降幅均在60%以上。

此次管道阻尼减振效果明显,经改造后,柱塞泵出口管线三通处的振动得到有效控制,整条管线在安全范围内稳定运行。

表2 管线减振前后最大振动幅值对比

5 结语

(1)柱塞泵出口管线振动的问题普遍存在,柱塞泵间歇性吸入、排出的工作原理会产生压力变化的流体,脉动流体冲击管壁是管线振动的主要原因之一;换热器管线存在气液两相流,也可能是导致管线振动的原因。

(2)利用有限元软件建立管道模型,计算管道各阶模态和振型,得到共振是管道振动原因的结论;通过SAP2000软件仿真模拟阻尼减振,得到最有效的减振方案。

(3)不停机,不改变柱塞泵出口管道结构的基础,安装阻尼器,将管道振动能量转化为热能耗散,管道的最大振幅由1 123 μm降到276 μm,减振效果非常明显。

(4)文中的实际工程应用证明,黏滞性阻尼器能够有效减小柱塞泵、换热器管线的振动,延长管道的寿命,保证化工生产的安全。

[1]万邦烈,李继志.石油工程流体机械[M].北京:石油工业出版社,1999.

[2]刘洋.柱塞泵及管路流固耦合振动特性研究[D].太原:太原理工大学,2016.

[3]聂清德,候增炎.换热器振动研究[J].压力容器,1985(6):4+26-34.

[4]刘明,何立东,裴正武.丁二烯换热器出口管道振动原因分析及阻尼减振技术研究[J].石油化工设备技术,2012,33(5):20-23+69-70.

[5]张道刚,王茂廷,王杰,马文涛.往复式压缩机管道振动的Ansys分析[J].化工设备与管道,2009,46(1):55-57.

[6]赵杰,李峰,刘录,等.超高压往复压缩机机体振动分析[J].压缩机技术,2008(1):15-18.

[7]赵仁芳,常建华.液体黏滞阻尼消能减震技术的探讨[J].有色金属设计,2006,33(4):37-41.

[8]韩万富,何立东,姜杨,等.阻尼减振技术在离心压缩机出口管道减振中的应用研究[J].石油化工设备技术,2012,33(4):43-46+71.

[9]唐沸涛,何立东,姜杨,等.离心和往复压缩机管系振动及阻尼减振技术研究[J].化工设备与管道,2009,46(4):33-35+47.

Application of Damping Technique to Vibration Control of Pipelines

YU Dong-dong,HE Li-dong,JI Pei-yao

(Beijing Key Laboratory of Health Monitoring and Self-recovery for High end Mechanical Equipment,Beijing 100029,China)

The vibration problem of a petrochemical enterprise in Cangzhou is studied.A new type of viscous dampers is used to study the damping technique for vibration reduction of pipelines.Through the site inspection and measurement,it is found that the pipeline segment between the plunger pump outlet and the heat exchanger vibrates violently and the maximum amplitude can reach 1 123 μm.Then,the model of this pipeline is established by finite element software and the vibration modes of the pipeline are analyzed.Comparing the results with the actual vibration situation of the pipeline structure,the reason of pipeline vibration is analyzed.Finally,SAP2000 code is used for the simulation of vibration damping so as to optimize the dampers installation scheme.It is found that after the vibration reduction improvement,the maximum amplitude of the pipeline vibration is reduced to 276 μm,the entire pipeline operates stably in the safety frequency range and the safety of the chemical production is ensured.

vibration and wave;pipe vibration;damper;simulation analysis;vibration control

TH457

A

10.3969/j.issn.1006-1355.2017.06.037

1006-1355(2017)06-0186-04

2017-03-16

国家重点基础研究发展计划资助项目(973计划)(2012CB026000)

余栋栋,男(1992-),湖北省黄石市人,硕士研究生,主要研究方向为管道及旋转机械振动控制。E-mail:1327521974@qq.com

何立东,男,博士生导师。E-mail:he63@263.ne