内饰车身地板振动性能优化分析

李华清,张相坤

(东南汽车工业有限公司汽车研究院,福州 350119)

内饰车身地板振动性能优化分析

李华清,张相坤

(东南汽车工业有限公司汽车研究院,福州 350119)

在某SUV车型工程设计阶段,运用有限元法进行内饰车身地板响应点振动传递函数分析。与参考车型振动曲线对比,发现车身地板测点峰值大幅超出。通过模态贡献量及模态分析,诊断出振动传递函数峰值大幅超出是由地板局部模态引起。为提高地板局部刚度,以地板振动传递函数为目标函数进行形貌优化,设计出新的地板结构以降低测点振动峰值。制造样车后,对地板振动传递函数进行实车测试,验证仿真分析结果的有效性。研究结果表明,在车型工程设计阶段,基于形貌优化的振动传递函数分析可以有效应用于内饰车身地板减振结构设计中,降低后期实车抖动风险。

振动与波;工程设计;内饰车身;振动传递函数;模态贡献量;形貌优化

伴随人们生活水平的显著提高,人们对汽车舒适性的关注也日趋广泛。地板直接影响到人对车身振动的主观感受,其振动传递函数对汽车的舒适性有非常重要的影响[1]。地板刚度的不足容易引起抖动、轰鸣现象,使整车乘坐舒适性大打折扣,直接影响人的主观感受。

宋海生等发现由于副车架结构设计不合理,其固有频率与外界激励耦合时引起共振,通过地板传递振动,严重影响乘员舒适性[2]。Marburg利用单目标形貌优化方法对驾驶室地板进行结构优化,使驾驶座右耳处声压降低2 dB[3]。舒歌群等以油底壳的1阶固有频率最大化为目标,对油底壳进行形貌优化,提高了油底壳的前几阶固有频率[4]。黄宗斌等通过模态灵敏度分析、板块声学贡献量分析手段找到薄弱部件,以车顶棚为例进行形貌优化,使优化后的模型声压响应峰值最大降低25.5 dB[5]。

以上研究通过零部件的形貌优化使子系统的NVH性能得到了较大的提高,然而NVH性能优化局限于子系统,且优化结果多基于分析计算,缺乏实验支撑。针对这些问题,本文建立某SUV车型内饰车身的有限元模型,进行NVH性能优化分析,且在样车制造后进行分析结果验证。

1 内饰车身振动传递函数分析

1.1 内饰车身模型的简化

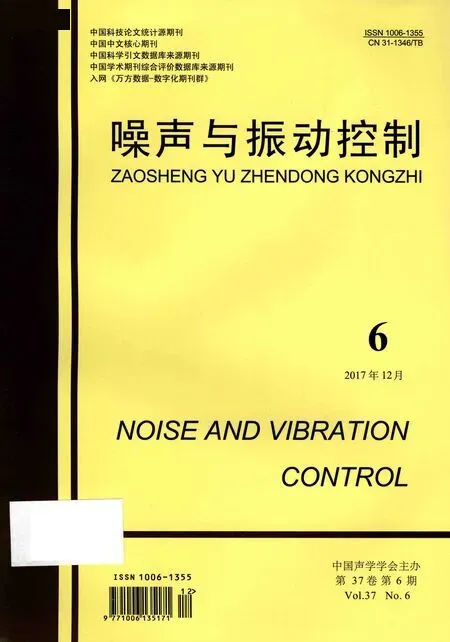

将几何模型导入有限元分析前用处理软件HyperMesh划分网格,忽略对整体力学性能影响较小的几何细节,如过渡圆角倒角、螺栓、直径较小的孔洞等,以获得高质量的网格。内饰车身中,除对结构件进行网格划分外,对非结构件采用集中质量CONM2模拟,软连接使用rbe3单元,硬连接使用rbe2单元。钣金结构件采用PSHELL单元划分,非钣金结构件采用PSOLID单元划分。整车内饰车身有限元模型如图1所示。

图1 内饰车身有限元模型

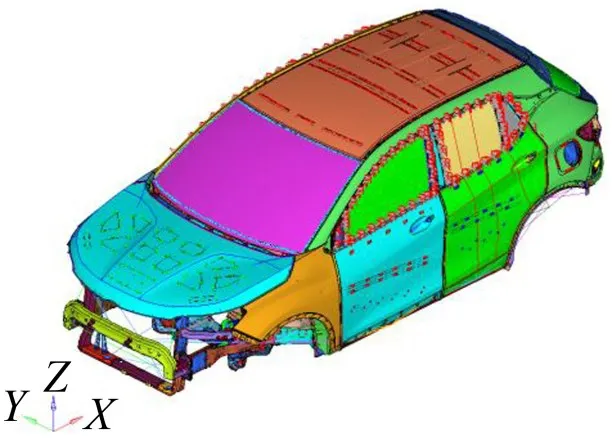

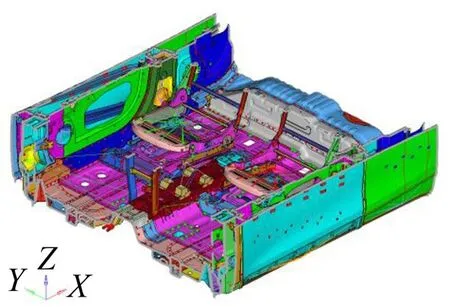

1.2 地板分析模型局部截取

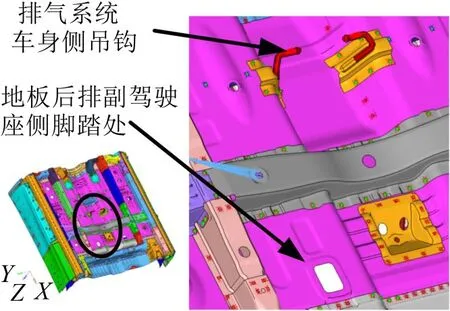

基于地板响应点振动超标,且振动传递路径在地板附近的局部区域,因此,截取该局部区域,建立排气系统车身侧焊接在地板处的吊钩到地板后排副驾驶座侧脚踏处的振动传递函数分析模型,如图2所示。在该模型基础上进行地板振动传递函数分析、形貌优化、模态贡献量分析及模态分析。

图2 地板分析模型局部截取

局部截取地板分析模型后,取排气系统车身侧焊接在地板处的吊钩为激励点,地板后排副驾驶座侧脚踏处为响应点,进行振动传递函数分析,如图3所示。

1.3 地板振动传递函数分析

地板振动传递函数反映了地板受车身上力或者振动激励时,引起振动的敏感程度,依图2建立的有限元模型分析所得地板振动传递函数如图4所示。

图3 地板振动传递函数激励点和响应点

图4 形貌优化前地板振动传递函数

图4中横坐标为频率,纵坐标为图3所示的地板后排副驾驶座侧脚踏处Z向振动幅值,激励为排气系统车身侧吊钩Z向单位动载荷。由图4可知,优化前地板振动传递函数有2个峰值点,分别为(77,0.93)、(111,1.36)。与参考车型地板振动传递函数峰值点(123,0.95)相比较,峰值点(111,1.36)超出43.2%。

地板振动传递函数峰值可能是由地板传递路径中某结构件模态共振引起。针对该峰值,进行模态贡献量及模态分析诊断确认引起峰值的结构件,并优化其结构。

2 问题诊断

2.1 模态诊断基本理论

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。机械结构在全局坐标系中的任意激励产生的响应,可视为其各阶固有阵型按一定比例叠加的结果。通过模态贡献量及模态分析,可以判断振动传递函数峰值是否由被激励结构某阶模态引起。

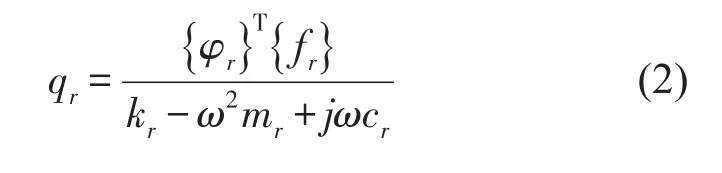

在模态坐标下,结构振动响应为

式中{x}表示结构振动响应;{φr}表示第r阶振动模态;qr表示第r阶模态坐标,即结构振动响应的第r阶模态贡献量。

在实模态系统中,第r阶模态坐标qr为

2.2 模态贡献量分析

针对地板振动传递函数峰值点(77,0.93)、(111,1.36)进行模态贡献量分析,结果分别如图5和图6所示。

图5 振动传递函数中77 Hz处模态贡献量

图6 振动传递函数中111 Hz处模态贡献量

图5表明车身地板77 Hz处峰值主要是由频率为77.2 Hz的模态贡献,达100%,图6表明车身地板111 Hz处峰值主要是由频率为111.02 Hz和112.89 Hz的模态贡献,分别为59.6%和34.4%,共计94%。

2.3 模态分析验证

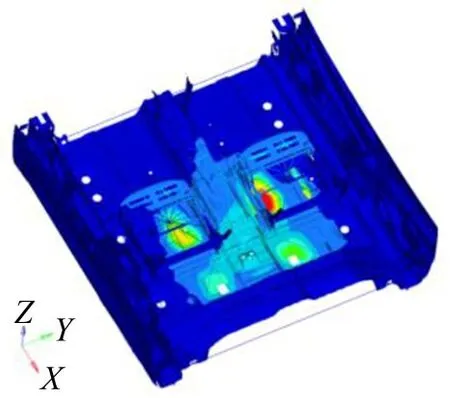

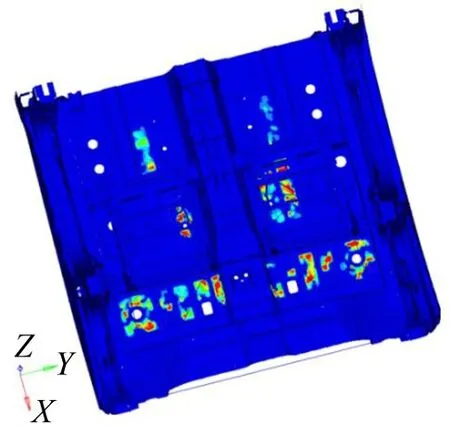

由模态贡献量分析可知77 Hz和111 Hz处峰值点分别由77.2 Hz处模态和111.02 Hz、112.89 Hz处模态贡献100%和94%。因此,分别计算图2所示分析模型在77.2 Hz和111.02 Hz、112.89 Hz处模态振型进一步确认引起峰值的结构件。在77.2 Hz和111.02 Hz、112.89 Hz处分析模型模态振型分别如图7和图8(a)、图8(b)所示。

在77.2 Hz和111.02 Hz、112.89 Hz处,地板后排副驾驶座侧脚踏处存在局部模态,验证了地板振动传递函数的两个峰值点。后续目标则是提高产生3个局部模态的地板部位的刚度,以降低地板振动。

图7 77.2 Hz处地板局部模态

图8 111.02 Hz、112.89 Hz处地板局部模态

3 形貌优化

形貌优化是在板形结构中寻找最优的加强筋分布的概念设计方法,用于设计薄壁结构强化压痕,在减轻结构重量的同时能满足其强度要求[6]。形貌优化通过加强筋改变钣金件截面形状,提高其截面积惯性矩和抗弯模量,进而提高钣金件的结构强度。

3.1 形貌优化分析

从以上问题诊断分析中,可发现地板局部模态明显。因此,提升地板局部刚度是降低地板振动超标的一个有效方向。下面以地板振动传递函数峰值最小化为目标,对地板进行形貌优化。

地板形貌优化模型可描述如下。

(1)优化目标:图4所示开发车型优化前地板振动传递函数峰值最小;

(2)设计变量:图9所示黑色框内区域;

(3)约束条件:起筋角度一般为60°至75°,起筋高度为5 mm。

图9 形貌设计变量

形貌优化迭代30次后起筋状况如图10所示,其地板振动传递函数与优化迭代前对比结果见图11。

图10 迭代后地板设计变量区域起筋状况

图11 迭代前后地板振动传递函数对比

优化前地板振动传递函数的峰值点分别为(77,0.93)、(111,1.36),优化后分别为(76,0.46)、(127,0.46)。由图可知,77 Hz处峰值下降50.5%,111 Hz处峰值频率后移至127 Hz,峰值下降66.2%,地板形貌优化效果明显。

3.2 优化方案确认

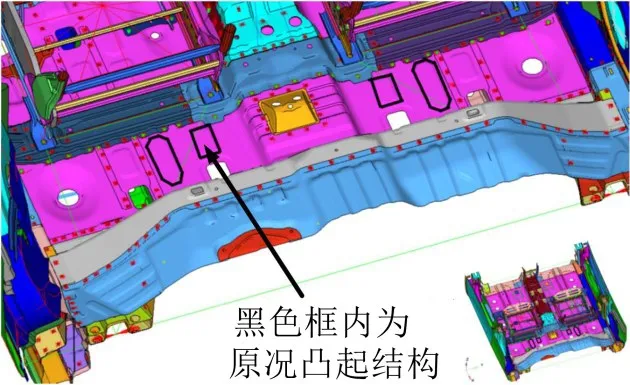

经形貌优化后得到的地板起筋位置分布不均匀,形状不规则,工艺实现难度大。因此,考虑到工艺的可实现性及成本等因素,将起筋形状和位置规范化。

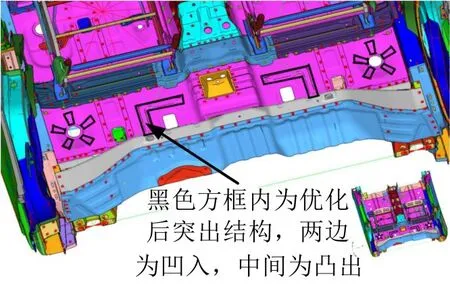

图12所示黑色框内凸起结构为优化前起筋部位,共4处,左右对称,分别为2个长方形,2个环形。根据图10所示形貌优化后起筋的形状大小、位置分布,结合地板冲压工艺限制及整车地板布置要求,将图12所示优化前地板起筋部位变更为图13所示地板起筋部位。图13所示黑色框内突出结构为优化后起筋部位,L形凸出,方形凹陷,共12处,左右对称,分别为2个L形,10个方形。

图12 优化前地板起筋位置

图13 优化后地板起筋位置

取形貌优化且规范化后地板起筋模型进一步验算地板振动传递函数,对比原况传递函数和参考车型传递函数,优化效果明显,如图14所示。

图14 优化前后地板振动传递函数对比

相比较原况振动传递函数,优化后,77 Hz峰值下降9.7%,111 Hz峰值后移至126 Hz,下降44.1%,地板振动峰值下降明显。相比较参考车型振动传递函数123 Hz最高峰值,开发车型经形貌优化后,126 Hz最高峰值低于参考车型20%,达到参考车型振动水准。

4 试验验证

为验证基于形貌优化的地板振动性能分析的可靠性,在制造样车后,进行实车测试。试验采用锤击法,采集得到的信号传入LMS test lab测试分析系统进行处理。

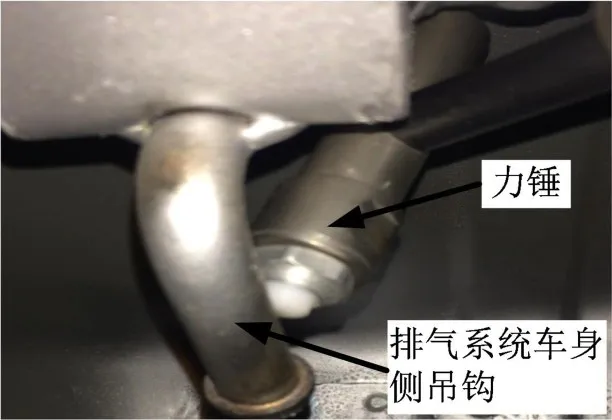

图15所示为排气系统车身侧地板焊接吊钩试验示意图,用力锤沿Z向敲击吊钩,测试地板Z向振动响应。

图15 排气系统车身侧地板焊接吊钩

图16为地板后排座椅副驾驶座侧脚踏处试验示意图,图中L形加强筋即由形貌优化所得,三向加速度传感器用来采集地板后排座椅副驾驶座侧脚踏处Z向振动响应。

图16 地板后排座椅副驾驶座侧脚踏处

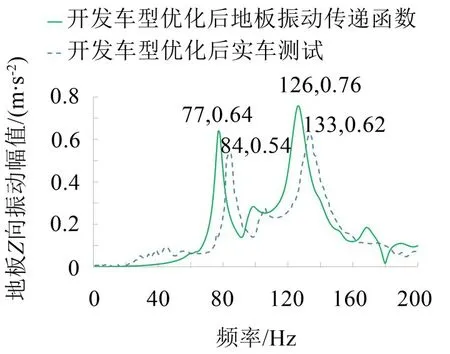

试验结果与仿真分析数据对比如图17所示,整体趋势和峰值基本一致。

图17 实车测试与仿真分析结果对比

仿真分析峰值点分别为(77,0.64)、(126,0.76),实车测试峰值点分别为(84,0.54)、(133,0.62)。相比较仿真分析数据,实车测试频率误差在10%以内,幅值误差在20%以内,因此,基于形貌优化的仿真分析趋势和结果是有效的。

5 结语

在整车研发工程设计阶段基于形貌优化的地板振动性能分析可以有效地管控后期实车地板振动风险。本文通过地板振动传递函数分析发现地板振动峰值大幅超出参考车型,利用模态贡献量与模态分析进一步诊断问题源头。确定问题是由地板局部模态引起后,利用形貌优化方法在地板上合理布置加强筋,提高地板刚度,有效降低地板振动峰值,改善整车NVH性能。在样车调校阶段进行试验验证,结果表明形貌优化是降低地板振动峰值的一种有效手段。

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2009.

[2]宋海生,史文库,郭福详,等.基于车地板振动控制的副车架分析与优化[J].汽车工程,2010,32(7):601-604.

[3]MARBURG S.A general concept for design modification of shell meshes in structural-acoustic optimization—Part II:Application to a floor panel in sedan interior noise problems[J].Finite Elements in Analysis&Design,2002,38(8):737-754.

[4]舒歌群,刘俊栋,李民,等.基于HyperWorks的柴油机油底壳有限元建模和结构优化[J].小型内燃机与摩托车,2008,37(1):25-27.

[5]黄宗斌,严莉,向上,等.白车身结构NVH优化技术研究[J].噪声与振动控制,2015,35(2):80-85.

[6]洪清泉,赵康,张攀,等.OptiStruct&HyperStudy理论基础与工程应用[M].北京:机械工业出版社,2012.

Vibration Performance OptimizationAnalysis of Trim Body Floors

LI Huaq-ing,ZHANG Xiang-kun

(Southeast Motor Industrial Co.Ltd.,Fuzhou 350119,China)

In the process of engineering design of an SUV,the vibration transfer functions from the key mounting points to the response points on the floor of the trim body are analyzed by means of finite element method.Compared the results of the analysis with the vibration response functions of a reference vehicle,the peak value at the measurement points on the trim body floor is found to be overlarge.Through mode participation and mode analyses,it is diagnosed that the overlarge peak values is caused by the local modes of the floor.To raise the local stiffness of the floor,the topography optimization of the floor structure is done with the vibration transfer function as the target function.Correspondingly,a new floor structure with rib reinforcement is designed.After manufacturing the prototype vehicle,the vibration transfer function of the substantial vehicle is tested and the effectiveness of the simulation analysis is verified.The results of the research show that the analysis of the vibration transfer function of the vehicle floor based on topography optimization can be applied to the structure design of trim body floors to reduce the risk of real car’s fluctuations.

vibration and wave;engineering design;trim body;vibration transfer function;mode participation;topography optimization

U46

A

10.3969/j.issn.1006-1355.2017.06.011

1006-1355(2017)06-0056-05

2017-03-17

李华清(1988-),男,江西省余干县人,工程师,研究方向为汽车NVH性能开发。E-mail:Lwahching@163.com