1 000 MW火电机组主轴驱动给水泵项目的技术经济性比较

吴志祥, 焦 诚

(安徽安庆皖江发电有限责任公司 安全监察部, 安徽 安庆 246005)

1000MW火电机组主轴驱动给水泵项目的技术经济性比较

吴志祥, 焦 诚

(安徽安庆皖江发电有限责任公司 安全监察部, 安徽 安庆 246005)

以某厂新建2×1 000 MW湿冷火电机组为例,先拟定了主轴驱动给水泵详细方案,运用投资回收期法,分析比较了1×100%容量主轴驱动给水泵方案与传统2×50%容量小机驱动给水泵方案的经济性.结果表明,主轴驱动给水泵方案虽然每台机组增加初投资2 153.14万元,但每年运行净收入可增加846万元,贷款利率按6.00%来计算,2.9年就可收回成本,投资回收期远小于10年,因此该方案可行.

主轴驱动给水泵; 小机驱动给水泵; 技术经济性

锅炉给水泵是火力发电厂最重要、也是能耗最大的辅机之一,作为机组汽水系统的“心脏”,它的经济性与整个火电厂的经济性有着密切的关系.目前,从国际上来看,给水泵的驱动方式有电动机驱动、小汽轮机驱动和主汽轮机驱动3种,但国内火电机组典型的锅炉给水泵驱动方式只有小汽轮机驱动和电动机驱动2种.

若采用电动机驱动方式,给水泵组消耗的厂用电将达到机组额定发电功率的3%~4%,能耗巨大.在国内机组铭牌出力定义和目前的调度模式条件下,采用电动给水泵不利于增加上网电量.随着机组容量的增大,给水泵的功率也越来越大,其厂用电消耗也会有所提高,电动给水泵容量和台数配置及厂用电系统配置均需要进行相应的调整.国内300 MW以下的中小型火电湿冷机组,给水泵大部分采用相对简单的电动机驱动方式;而300 MW以上的大型火电湿冷机组,为了降低厂用电率及增加上网电量[1],大部分采用小机驱动方式.但实际上采用小机驱动的给水泵组供电煤耗更高,系统复杂,投资也高,这在文献[1]中已得到了证明,特别是对于空冷机组来说,当采用小机驱动时,小机还需单独设置空冷凝汽系统,系统相对复杂,初投资也相对较大.

因此,引入新型的锅炉给水泵驱动方案来降低厂用电和供电煤耗,简化给水泵系统,降低初投资,已是大容量超(超)临界机组(尤其是空冷机组)的重要研究课题之一.本文主要引入主汽轮机主轴驱动给水泵[1]这一新型驱动方式,以安徽某新建2×1 000 MW湿冷火电机组工程为例,分析1 000 MW火电机组主轴驱动给水泵方案的技术经济性.

1 主轴驱动给水泵方案的拟定

1.1 我国1 000 MW火电机组给水泵驱动方式

由于1 000 MW火电机组中给水泵轴功率相对较大,国内1 000 MW机组主流是按2×50%容量配置给水泵并用小汽轮机驱动,给水泵组中的前置泵采用电动机驱动,也有部分电厂,比如外高桥第三发电有限责任公司在国内率先采用100%容量给水泵,驱动给水泵的小汽轮机同轴驱动前置泵[2];2015年投产的重庆万州电厂、2016年投产的山东寿光电厂均采用了100%给水泵,说明在1 000 MW机组中应用100%容量给水泵已有工程实例,可靠性有保证,但数量较少.因此,本文将与小汽轮机驱动2×50%容量给水泵组(同时布置2×50%容量电动前置泵)这一典型给水泵驱动方案进行比较,以便具有代表性.

1.2 主轴驱动给水泵方案的特点

该驱动方案由大机同轴驱动给水泵,即在大机机头侧,由大机主轴通过联轴器、液力偶合器来驱动给水泵运行.与常规小机驱动和电动机驱动相比较,采用主轴驱动,具有如下特点:

(1) 采用主汽轮机驱动,其厂用电消耗要比电动机驱动方式小得多;

(2) 主汽轮机低压缸部分的内效率一般为90%左右,要高于小汽轮机的内效率(一般为81%左右),因此采用主汽轮机驱动的热经济性要高于小汽轮机驱动;

(3) 与小汽轮机驱动方式相比,其热力系统简单,运行维护方便.

1.3 国内外主汽轮机驱动方式的配置情况

给水泵采用主轴驱动方式,国内电厂虽然还没有工程实践,但在国外已有多项应用实例,并且已有30多年的运行经验.比较典型的有1975年投产的德国Scholven电厂,其600 MW机组给水泵即采用主轴驱动方式,该给水泵的设计最大轴功率为21 990 kW,设计转速为4 904 r/min[3].国外其他情况如表1所示.

表1 锅炉给水泵采用主汽轮机驱动方式的国外电厂

1.4 主轴驱动给水泵方案的最终拟定

综合比较国外主轴驱动方案的实例,锅炉给水泵采用主轴驱动时,在大型火电机组中可有以下两种配置.

一是2×50%容量主轴驱动给水泵方案.当配置2×50%容量给水泵时,先通过一个齿轮箱将汽轮机主轴做功分传至两个液力偶合器,然后再传给两个给水泵主轴.图1为主机驱动2×50%配置给水泵的布置示意图.其中,分轴减速齿轮箱可从3 000 r/min降至1 500 r/min;高效液力偶合器采用调速之星Vorecon系列产品[4],输入转速可选为1 500 r/min;设置2×50%容量的电动前置泵与给水泵共同组成两套给水泵组.

为了机组启动需要,另设置一套30%容量电动给水泵,同时作为备用给水泵组.

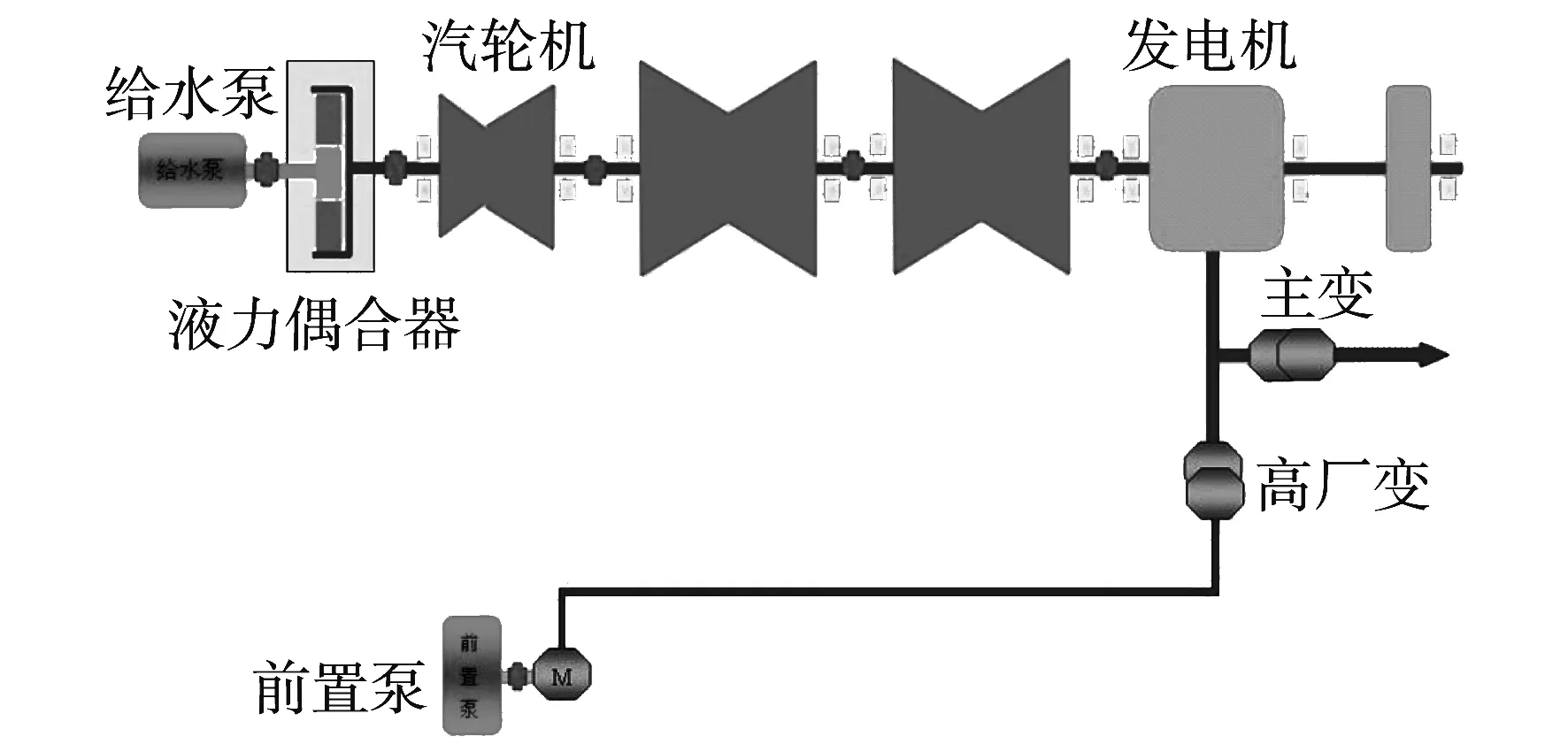

二是1×100%容量主轴驱动给水泵方案.当配置1×100%给水泵时,取消独立齿轮箱,采用调速之星Vorecon系列产品作为高效液力偶合器,但输入转速为3 000 r/min,与主轴直接连接,高效液力偶合器再通过一个联轴器驱动一台100%容量给水泵,设置1×100%容量的电动前置泵与给水泵共同组成一套给水泵组,如图2所示.100%容量给水泵在国内已有工程实例,在此应用并无困难.

为了机组启动需要,另设置一套30%容量电动给水泵,同时作为备用给水泵组.

图1 2×50%主轴驱动给水泵方案布置示意

图2 1×100%主轴驱动给水泵方案布置示意

为最大限度发挥主轴驱动给水泵项目的优势,本文选取1×100%容量主轴驱动给水泵方案.对于1 000 MW机组,本方案设备配置情况如表2所示(1台机组).

表2 主轴驱动给水泵方案配置

2 主轴驱动给水泵方案工程上应用的可行性

对于国内火电机组来说,锅炉给水泵采用主汽轮机驱动仍是一种新型的技术,无论从技术可行性方面,还是设备选型制造以及安装运行方面,均有一些难点.

2.1 汽轮机改造情况

目前国内3大汽轮机厂都未考虑在机头端的主轴有接口以驱动给水泵,因此采用主轴驱动给水泵方案,必须考虑在工程实践上的可行性.

经比较,目前上海汽轮机厂引进西门子技术生产的1 000 MW汽轮机(TC4F型)机头1#瓦处,仅设置了一台液压盘车,用液压盘车小轴伸进高压转子内盘动整个轴系,整个转子轴系死点设置在高中压缸之间的2#瓦处,在1#瓦处高压转子端面仅能承受高压转子在热态下的膨胀量,并在中压缸与1#低压缸之间的3#轴承处设置了手动盘车装置,因此该机组比较方便采用主轴驱动给水泵方案.

采用上海汽轮机厂的1 000 MW机组进行主轴驱动给水泵改造具有以下优势.

(1) 主轴与高效液力偶合器连接处的改造量小.该型号的汽轮机在机头处的高压转子端面已有接口,改造量小,虽然要去掉液压盘车,但在3#瓦处有手动盘车装置,将手动盘车装置适当改造后可做正常盘车用,而且将正常盘车点改在3#处,已接近整个转子轴系的中心,对盘车运行是有利的.

(2) 高压主汽门与高压调节阀不需要改造;主机润滑油泵已是油箱上电动主油泵,也不需要改造.

(3) 不需要考虑取消机械超速保护带来的风险,该型号汽轮机没有设置机械超速.

(4) 汽轮机转子由于采用单轴承支撑,使4缸汽轮机的跨度由35 m缩短至27 m[5],为在机头布置100%容量给水泵提供了有利条件.

2.2 特殊联轴器的使用

采用主轴驱动给水泵后,将延长主轴,使得整个轴系大大加长.工程上应用前必须要解决两个问题:一是保证延长后整个轴系的稳定性;二是消除泵组轴系对主汽轮机轴系的影响.

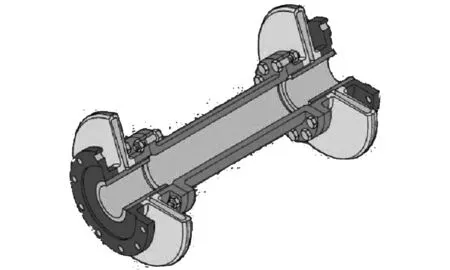

目前,Voith Turbo BHS Getriebe GmbH生产的BHS TwinTors膜盘联轴器基本可满足此要求.该联轴器是作为扭转刚性、无间隙的全金属联轴器设计的,具有重量轻、设计精密的优点,能在高转速下传递大扭矩,同时可以补偿两个相联接轴之间的径向、轴向和角度错位,且安装简单,易于检修,运行中不需要润滑,免维护[5].

最重要的是该联轴器要允许一定的吸收中心线偏差,同时也有较强的吸收轴向膨胀的能力,因此泵组轴系对汽轮机轴系的影响,可不计入汽轮机主轴稳定性复核,从而能解决上述两个问题,使本项目的工程实践可以成为现实.BHS TwinTors膜盘联轴器如图3所示.

图3 BHS TwinTors 膜盘联轴器

3 经济性比较

3.1 热经济性比较

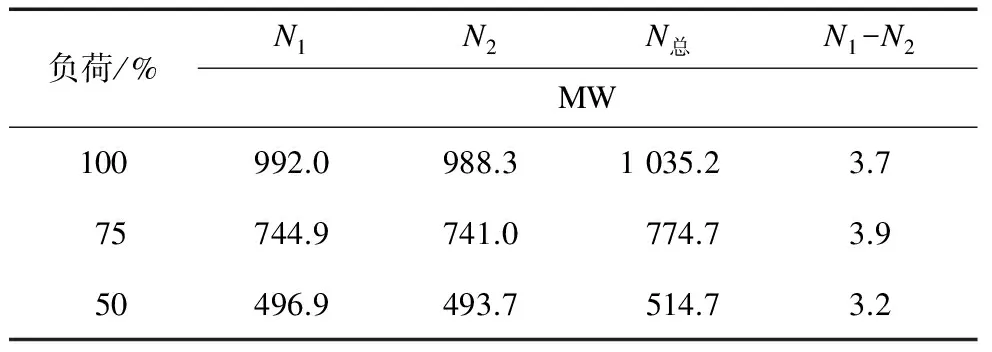

本文采用文献[6]中的数据,在送入锅炉燃料汽轮机主、再热蒸汽流量一定的前提下,比较1 000 MW机组中1×100%容量主轴驱动给水泵方案(以下简称“方案1”)与传统2×50%容量小机驱动给水泵方案(以下简称“方案2”)的上网功率净值,上网功率净值大的方案,热经济性占优.两种方案的上网净值如表3所示.

表3 两种方案的上网净值

注:N1—方案1的上网功率净值;N2—方案2的上网功率净值.

一台机组按年利用5 000 h来计算,将这5 000 h暂按100%负荷1 000 h,75%负荷3 000 h,50%负荷1 000 h来分解,结果如表4所示.

表4 机组实际运行小时数

根据表3和表4的数据可知,在消耗同样燃料的前提下,方案1比方案2每年可多向电网输送2.57×107kWh电量.

3.2 初投资比较

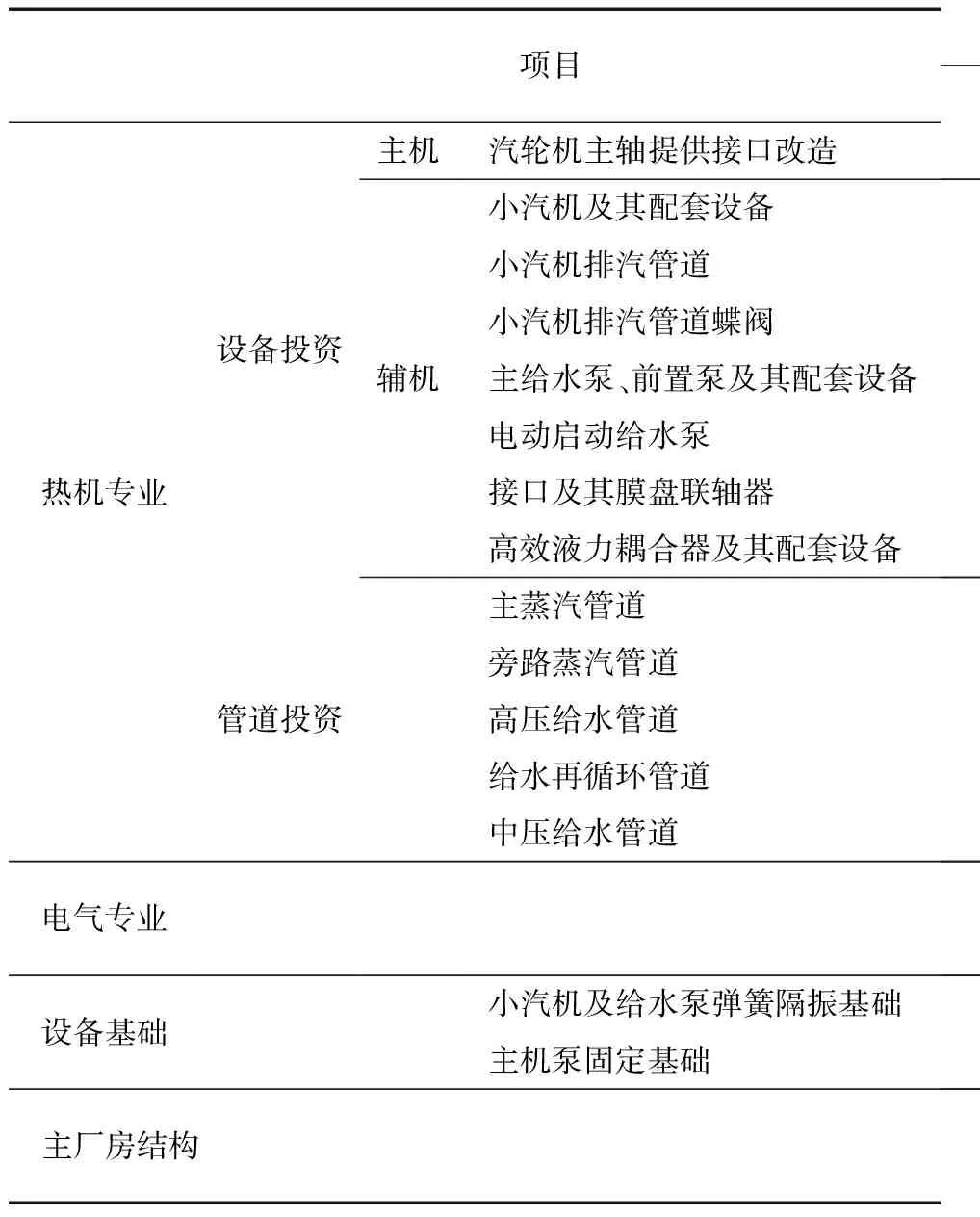

两个方案的详细初投资比较如表5所示.

(1) 表5中,联轴器和调速之星设备两项,经向厂家咨询,厂家报价是:每套膜盘联轴器为20万欧元;每套调速之星及其配套设备为400万欧元.按9.5的汇率计算,分别按190万元人民币和380万元人民币来计算.

(2) 表5中管道投资(含管材、支吊架及安装、保温等费用)一项,由于汽机房及汽机基础在机头侧增加了1跨布置1台主机驱动给水泵组,因此主蒸汽管道、旁路管道、高压给水管道、中压给水管道、给水再循环管道的长度有所增加.每台机组主蒸汽管道增加约12.18 m(16.3 t),旁路管道增加约8.2 m(4.7 t),高压给水管道增加约97.4 m(48.9 t),给水再循环管道增加约90 m(15 t),中压给水管道增加约70 m(7.2 t).

表5 两个方案的初投资比较(1台机组)

(3) 表5中,由于两个方案在厂用电等级、变压器、工艺设备电机、电缆等方面基本相同,因此两个方案的电气专业设备的初投资按相同考虑.

(4) 方案1的给水泵、调速之星的基础与主汽轮机的基础连在一起,采用固定基础;方案2的给水泵与小汽机的基础连在一起,采用弹簧隔振基础.

由表5可以看出,对于一台1 000 MW超超临界湿冷机组,方案1的设备初投资要比方案2的初投资增加2 153.14万元.

3.3 年运行费用比较

在年运行费用上,两个方案的比较主要体现在发电收入和设备维护费两方面,如表6所示.

从表6可以看出,对于燃料费,方案1每年多向电网供电2.57×107kWh,按0.4元/kWh计算,每年可增加收入1 028万元,减去每年增加的182万元的维护费,采用方案1的年运行净收入可增加846万元.

表6 年运行费用差异(1台机组)

注:年运行净收入=发电收入-维护费;设备年维护费,国产设备为设备费用的2.5%,进口设备为设备费用的3%;上网电价按0.4元/kWh计算.

3.4 技术经济性比较

由上述分析可以看出,采用主轴驱动给水泵方案后,每台机组初投资增加2 153.14万元,但每年运行净收入可增加846万元,按6.00%的银行贷款利率计算,2.9年就可收回成本.火电厂寿命周期一般是30年,所以本项目的技术经济性较好.因此,方案1的技术经济性优于方案2.

4 结 语

主轴驱动给水泵方案由于能量转换的环节较少(通过主汽轮机直接将蒸汽热能高效地转换成了机械能并直接驱动液力偶合器),并引入了高效的液力偶合器参与调速,使得该方案在能量转换效率和传动效率这两大重要环节上均远高于传统方案,而且通过上述论证,本方案不仅在经济性上来说是最优的,同时也具优良的技术经济性,值得在工程上推广应用.因此,建议本工程采用该方案.

[1] 吴志祥,朱鹏安.1 000 MW火电机组给水泵驱动方式的热经性比较[J].华东电力,2010(4):583-586.

[2] 俞兴超.1 000 MW超超临界火电机组给水泵配置及分析[J].华东电力,2008(9):90-93.

[3] 朱瑾,付焕兴,马爱萍.1 000 MW湿冷机组主汽轮机驱动给水泵研究[J].中国电力,2012 (11):22-27.

[4] 赵恩婵.调速之星在600 MW级空冷机组给水泵中应用分析[J].节能技术,2008(5):264-266.

[5] 江哲生,董卫国,毛国光.国产1 000 MW超超临界机组技术综述[J].电力建设,2007(8):6-13.

[6] 吴志祥.大型火力发电机组锅炉给水泵驱动的热经济性研究[D].上海:上海电力学院,2012.

TechnicalandEconomicComparisonofSpindleDrivenFeedwaterPumpProjectin1000MWThermalPowerUnit

WU Zhixiang, JIAO Cheng

(SafetySupervisionDepartment,AnhuiAnqingWanjiangPowerGenerationCo.Ltd.,Anqing246005,China)

A new 2×1 000 MW water-cooling power plant unit is taken as an example,and the spindle feed pump with drive scheme is formulated,using the payback period method.Comparative analysis of 1×100% capacity spindle driven feedwater pump scheme with conventional 2 x 50% small capacity machine driving scheme of feed water pump is made,and it is pointed out that although main driving pump project has an increase of 21,531,400 yuan in each at the beginning of the unit investment,the annual operating net income can be increased by 8,460,000 yuan,and if the loan interest rate is calculated according to 6%,it takes 2.9 years to recover the cost,and investment payback period is far less than 10 years.So the project is feasible.

spindle driven feed pump; small machine driven feed water pump; technical economy

10.3969/j.issn.1006-4729.2017.05.007

2017-01-09

吴志祥(1978-),男,硕士,高级工程师,安徽枞阳人.主要研究方向为火电厂技术管理.E-mail:791945126@qq.com.

TM621.7

A

1006-4729(2017)05-0445-06

(编辑 胡小萍)