锂离子电池凝胶聚合物隔膜的研究进展

廖友好 李伟善,*

锂离子电池凝胶聚合物隔膜的研究进展

廖友好1,2李伟善1,2,*

(1华南师范大学化学与环境学院,广州 510006;2电化学储能材料与技术教育部工程研究中心,广东省动力与储能电池材料工程技术研究中心,广东省高能动力与储能电池有机高分子功能材料工程实验室,广东高校电化学储能与发电技术重点实验室,广州市动力与储能电池材料与器件产业技术创新平台,广州 510006)

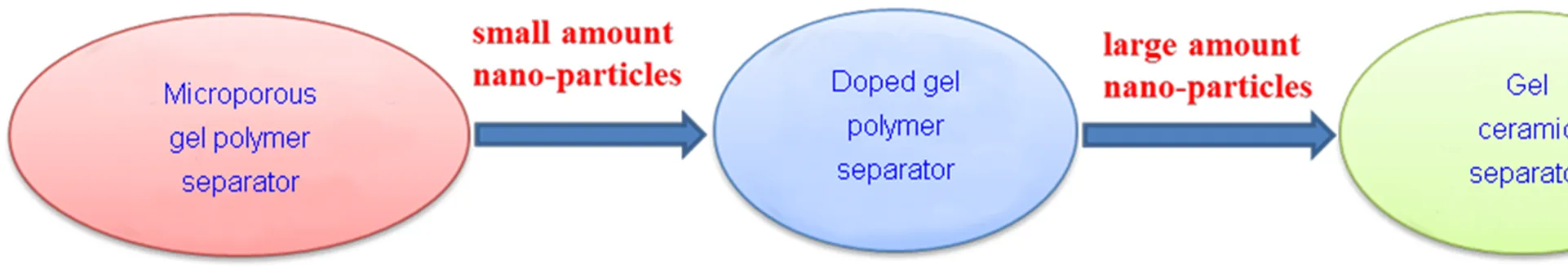

作为锂离子电池重要组分,隔膜由多孔聚烯烃高分子材料组成;电解质体系由有机碳酸酯和六氟磷酸锂混合组成,虽具有高离子电导率,但因液态碳酸酯的易燃特性给锂离子电池带来了安全隐患。利用能够将液态电解质体系凝胶化的聚合物制备得到的凝胶聚合物隔膜,结合了液态电解质体系高电导率和固态电解质高安全性的优点。凝胶聚合物隔膜的研究从简单微孔凝胶聚合物隔膜开始,经历了引入少量纳米无机颗粒的掺杂凝胶聚合物隔膜,到引入大量纳米颗粒的凝胶陶瓷隔膜的发展历程。本文详细介绍这三种类型凝胶聚合物隔膜的物理化学特性,最后展望凝胶聚合物隔膜的发展趋势。

锂离子电池;微孔凝胶聚合物隔膜;掺杂凝胶聚合物隔膜;凝胶陶瓷隔膜

1 引言

与其他传统电池相比,可充放电的二次锂离子电池具有较好的循环稳定性、较高的能量密度和功率密度、较低自放电率及无记忆效应等优点,已经被广泛应用于各种类型的动力与储能装置中,例如:蓝牙装置、手机及笔记本电脑、甚至动力汽车及储能基电站1。可以说,锂离子电池技术已经成为上述储能装置“储存电能”和动力设备“提供动力”的关键技术。传统锂离子电池由正负极材料和隔膜等无机/高分子材料组成,通过液态碳酸酯类有机电解液体系将电池各固体组分结合成一个整体。目前应用于锂离子电池的正极材料包括钴酸锂2,3、锰酸锂4,5、磷酸亚铁锂6、镍锰酸锂7−9、层状富锂锰基等10−13;负极材料包括传统石墨14、合金、硅碳、金属氧化物15−23、硬碳等,使用掺杂或者包覆等方法可以进一步提高正负极无机材料的性能。充电过程中,锂离子在外电路的作用下,从正极材料的晶格中脱出,借助液态电解液体系传导离子,经过多孔聚烯烃隔膜后嵌入到负极材料。该过程为非自发过程,需要消耗外部电量,利用此过程可以将多余的能量(如:风能、潮汐能、太阳能源等)储存起来。电池放电过程则是自发的过程,即锂离子从负极脱嵌出来,经过多孔隔膜,重新回到正极材料的晶格。

锂离子电池给人类生活带来便利的同时,其带来的危害也是其他动力与储能电池体系无法达到的,比如:三星手机的电池着火、戴尔笔记本电脑着火、深圳五洲龙电动大巴着火等。接二连三的电池安全事件,引发了研究者的深思,在提高电池能量密度及长循环寿命等硬指标的同时,电池的安全性能更加迫切需要改善。引起电池不安全的因素很多,比如负极析锂形成枝晶刺破隔膜或者隔膜热收缩引起正负极直接接触而发生内短路、液态有机碳酸酯电解液在高温下自身分解或与电极材料发生链式反应而引起分解、电池保护板失效等。在这里,将正极和负极材料隔开的材料是隔膜,它是由绝缘的高分子材料形成的微孔膜。隔膜的主要功能是绝缘电子,防止正负极材料直接接触而产生短路。同时,隔膜里面的多孔结构可以有效储存电解液,导通锂离子,使得锂离子在正负极之间快速传输。因为隔膜的作用仅提供离子通道,本身不涉及电极材料的电化学氧化还原过程,所以不决定电池的容量。但隔膜作为离子运输的通道,其性能好坏将显著影响电池的倍率、循环等相关性能。

由有机碳酸酯类溶剂、六氟磷酸锂和适量添加剂组成的液态电解质体系具有非常高的锂离子电导率,但是其低闪点、易燃的特性是导致电池不安全的原因之一。研究者开发了不含任何碳酸酯类溶剂的全固态电解质。但不管是全固态聚合物电解质,还是无机固体电解质,目前的室温离子电导率仍然达不到锂离子电池实际应用的水平;另外,固态电解质与固态电极材料的界面相容性很差,限制了其在锂离子电池中的进一步应用。作为妥协,研究者开发了可以将液态电解质凝胶化的聚合物隔膜,该隔膜通过聚合物溶胀液态电解质体系后形成的凝胶聚合物电解质(GPE),兼具了液态电解质的高锂离子电导率及固态电解质的高安全性,近年来得到广泛发展。凝胶聚合物隔膜的研究从简单微孔凝胶聚合物隔膜开始,经历了引入少量纳米无机颗粒的掺杂凝胶聚合物隔膜,到引入大量纳米颗粒的凝胶陶瓷隔膜的发展历程,其关系如图1所示。本综述将详细介绍这三种类型凝胶聚合物隔膜的物理化学特性。为了更好理解凝胶聚合物隔膜的性能,首先介绍隔膜性能的评估指标。

2 凝胶聚合物隔膜性能的评估指标

目前评估凝胶聚合物隔膜的性能指标主要包括厚度、孔径、孔隙率、热收缩性、热闭孔温度、机械强度、对电解液的浸润性与保液率、浸润电解液后的锂离子电导率、化学和电化学稳定性等24−27,37,39−45。

图1 凝胶聚合物隔膜关系图

2.1 厚度

聚合物隔膜的厚度希望越薄越好,因为薄膜可以减少电池的内部电阻;而且随着电池总质量的减小,输出能量密度和功率密度也对应提高。但是薄隔膜的机械强度较低,在实际使用过程中遇到轻度挤压后,将面临内短路等安全性问题。增加聚合物膜的厚度可以显著改善电池的安全性,但锂离子在隔膜内部的迁移路程较长,导致电池的内阻增大,电池的能量密度和功率密度也随之降低。用于商业化隔膜的厚度在16−30 μm,涂覆聚合物后隔膜的厚度在20−50 μm。另外,性能较好的聚合物隔膜还需要控制厚度的均一性,防止电极极化,提高电池循环稳定性。

2.2 孔径

凝胶聚合物隔膜的孔径也要合适,虽然过大的孔径可以增大锂离子的迁移速度,提升电池的倍率性能,但是也方便了从正极材料溶出的金属离子或者其他杂离子迁移到负极表面沉积,阻止锂离子嵌入到负极里层,迫使锂离子在电极表面还原成金属锂沉积下来,顺势而形成锂枝晶。再者,过大的孔径也将导致正负极材料局部接触而发生内短路。孔径减小可以显著提高电池的安全性,但是过小的孔径不利于锂离子的迁移,一般合适的孔径在0.05−1 μm。

2.3 孔隙率

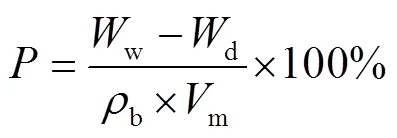

聚合物隔膜的孔隙率是指孔洞体积与隔膜表观体积之比。如果隔膜的孔洞体积与浸泡在隔膜里面溶剂的体积一致(要求所选溶剂对聚合物膜化学惰性,不会溶胀或者溶解聚合物膜,一般选择正丁醇作为溶剂),由公式(1)计算得到聚合物膜的孔隙率:

其中,w是隔膜浸泡在正丁醇溶液2 h后达到平衡的质量,d是干膜的质量,b是正丁醇溶剂的密度,m是干膜的体积。

因此,聚合物膜的孔隙率也反映了吸收和存储电解液的能力。合适的孔隙率约为40%−60%,过小的孔隙率使得聚合物膜储存电解液的能力下降,增长锂离子在隔膜里面的迁移路程,从而降低锂离子在隔膜里面的迁移速率。过大的孔隙率虽然可以保证隔膜具有较高的锂离子电导率,但是容易引起正负极直接接触导致内短路,而且将降低隔膜的机械强度,不利于电池在制备和使用过程中的安全控制。另外,高孔隙率将带来隔膜更大的热收缩性能,这对中高温环境使用的电池带来很大危害。和厚度一样,孔隙率的均匀性尤为重要。如果不均匀,电极局部极化严重,孔隙率小的部位可能导致锂离子不能快速脱嵌,带来局部析锂而引发安全隐患。

2.4 热收缩性

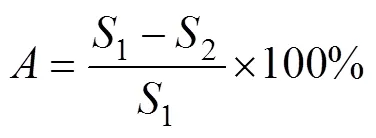

电池在放电过程中伴随着放热反应的发生,当温度聚集到一定程度时,聚合物隔膜里的孔洞将在温度作用下发生自发的收缩反应。性能较好的聚合物膜在较高温度下能够保持结构的稳定性,否则聚合物膜发生热收缩后体积变小,不能完全隔开正负极片而发生电池短路。一般要求聚合物膜90 °C烘烤1 h后,热收缩率控制在5%以内。聚合物膜的热收缩率可由公式(2)计算得到:

其中,1是加热前隔膜的面积,2是加热发生热收缩后隔膜的面积。

2.5 热闭孔温度

电池发生热失控(比如:过充电、碰撞等引发内短路)的温度在130 °C以上,有热闭孔效应的聚合物膜将在130 °C时溶解,膜上的孔洞也随着闭合,离子无法通过而阻止热失控反应的继续发生。目前热闭孔温度最好的是传统的聚烯烃三层复合隔膜—聚丙烯/聚乙烯/聚丙烯(PP/PE/PP)膜:PP的熔点为160 °C,而PE为130 °C,当温度达到130 °C时,里层的PE膜溶解,阻断离子通过;靠近正负极的PP层则继续保持电池结构稳定性。当然,并不是所有聚合物隔膜都有闭孔特性,比如无纺布隔膜在200 °C下仍不发生溶解闭孔。

2.6 机械强度

聚合物膜用纵向和横向的拉伸强度和穿刺强度来表征膜的机械强度。只有足够高的拉伸强度,才能保证聚合物膜在卷绕或者叠片等工艺过程中保持足够的韧性,免使电池受损。一般25 μm的聚烯烃膜采用ASTM D882或者D638机械拉伸设备测试的拉伸强度为98 MPa。同时,聚合物膜也要具备足够的穿刺强度才能防止电极材料在充放电过程中生成的不平整中间物质刺破隔膜。

2.7 对电解液的浸润性与保液率

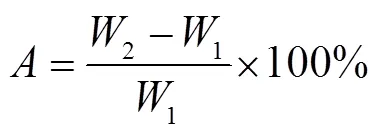

全电池容量衰减的主要原因是液态电解质在聚合物膜的含量降低。如果开发的聚合物膜在循环过程中保持电解液含量不变,将极大减小电池内阻,从而提高电池的稳定性,这要求聚合物膜对电解液的浸润性良好,即电解液可以很快在聚合物膜表面铺展。聚合物膜对电解液的浸润能力大小可以用表面张力仪测定电解液与聚合物膜的接触角。此外,如果聚合物膜具有高的吸液率及保持能力,可以有效降低膜内阻及提高膜的锂离子电导率,一般与膜表面的聚合物结构、膜的孔隙率和孔径相关。聚合物膜的吸液率可以通过公式(3)得到:

其中,1是未吸收电解液时干膜的质量,2是浸泡一段时间吸收电解液后湿膜质量。

2.8 浸润电解液后的锂离子电导率

凝胶聚合物隔膜浸泡在有机液态电解质体系一段时间后形成的凝胶聚合物电解质(GPE)才能表现出离子传导性。GPE的离子电导率通过测试对称电池SS|GPE|SS(SS为不锈钢片)的电化学交流阻抗(EIS)得到,测试时采用5−10 mV的微扰电压,从高频500 kHz扫到1 Hz,数值通过公式(4)得到。一般GPE的室温锂离子电导率在10−3−10−2S·cm−1,过低的离子电导率将降低电池的循环稳定性及倍率性能。对于低功率电池,比如手机电池,离子电导率只要达到10−3S·cm−1数量级就能满足实际应用的要求;但是高功率的电池,要求GPE的离子电导率尽可能高,才能最大限度降低电池内阻,提高电池的功率输出密度。

=/(4)

其中,是GPE的厚度,是GPE和不锈钢片的接触面积,电解质本体电阻通过交流阻抗谱图得到。

2.9 化学和电化学稳定性

聚合物膜组装成电池后,要求隔膜对电解液及电极材料具备化学与电化学稳定性。化学稳定性表现在电池充放电过程中,聚合物膜与电极或者电解液之间不能发生反应产生杂质,特别是高温环境下防止聚合物膜被电解液腐蚀分解。电化学稳定性要求电池在完全充电或者完全放电时,聚合物膜具有还原的稳定性或者氧化的稳定性。

3 微孔凝胶聚合物隔膜

微孔凝胶聚合物隔膜是最早应用于锂离子电池的一种安全型隔膜,其孔径在微米级别。根据使用支撑体的情况,微孔凝胶聚合物隔膜分为自支撑膜和不同支撑体支撑的聚合物膜。

3.1 自支撑凝胶聚合物膜

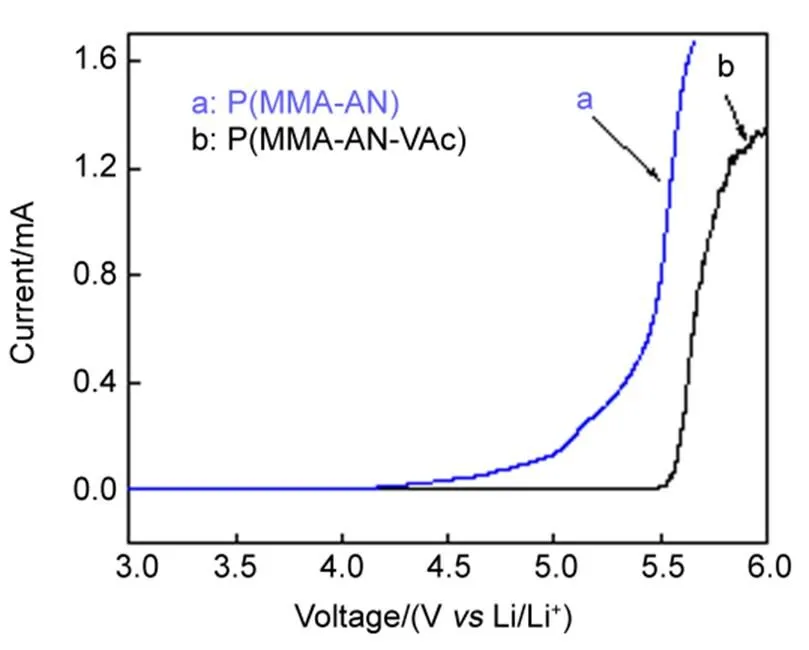

Zhou等26采用悬浮聚合法将单体丙烯腈(AN)和单体甲基丙烯酸甲酯(MMA)合成了二元共聚物聚(丙烯腈-甲基丙烯酸甲酯) (P(AN-MMA)),含有CH2、CN和CO基团的共聚物热稳定温度高达300 °C。采用相转移法制备得到的聚合物膜的孔结构比较均匀,孔径约在0.5 μm。将聚合物膜浸泡在传统碳酸酯有机电解液体系一段时候后得到对应GPE,其电化学氧化电位高达5 V (Li/Li+),同时Li|GPE|LiCoO2电池显示了较好的循环稳定性。为了提高GPE的离子电导率及电化学稳定性,Liao等27采用乳液聚合法合成了三元共聚物聚(甲基丙烯酸甲酯-丙烯腈-乙酸乙烯酯)(P(MMA-AN- VAc))。聚合反应是通过打开各自单体的C=C双键完成的,聚合物膜具有很低的结晶度和较低的玻璃化转变温度(39.1 °C),热稳定温度高达310 °C。相对于P(MMA-AN)二元共聚物,P(MMA- AN-VAc)的机械强度也明显提高。GPE的电化学氧化电位达到5.6 V,结果如图2所示;室温离子电导率为3.5 × 10−3S·cm−1,锂离子迁移数达到0.5,导电模型遵循Vogel-Tamman-Fulcher (VTF)方程。

为了提高自支撑微孔聚合物膜的孔隙率,Rao等28通过静电纺丝法制备孔隙率高达86%、平均孔径为0.4 μm的PAN/PMMA (聚丙烯腈/聚甲基丙烯酸酯)聚合物膜,并与离子液体-甲基--丁基吡咯烷二(三氟甲基)酰亚胺(PYR14TFSI)结合制备新型GPE。其室温离子电导率达到3.6 × 10−3S·cm−1,电化学氧化电位超过5 V。应用于Li|LiFePO4电池时,0.2首次放电容量为134 mAh·g−1,50次循环后保持92%的初始容量,相对于传统Celgard PE膜只保持初始容量的84%。

图2 P(MMA-AN) (a)26及P(MMA-AN-VAc) (b)27为基体的GPE在不锈钢电极上的线性扫描曲线

由于聚酰亚胺(PI)隔膜具有超高的热稳定性及较好的机械强度、浸润性及高孔隙率,近年来逐渐应用于锂离子电池微孔聚合物膜29,30。Miao等31采用静电纺丝法制备了PI膜,相比于传统Celgard聚烯烃隔膜在~150 °C发生明的显热收缩,PI膜的热稳定温度高达500 °C。同时,PI膜也具有更好的电解液浸润性,因此组装的电池具有更高的容量及倍率性能、更低的内阻。Wang等32评估了PI聚合物膜在有机电解液体系(1 mol·L−1LiPF6的碳酸乙烯酯/碳酸甲乙酯/碳酸二甲酯)的性能,制备的PI聚合物膜具有均匀交联的孔洞结构,孔径约为0.8 μm。25 °C下锂离子电导率达到2.0 × 10−3S·cm−1,电化学氧化分解电位超过5 V。组装成Li|PI|Li4Ti5O12半电池具有很好的倍率及循环稳定性:0.2、1、2、5和10倍率下,放电容量分别为178.4、167.4、160.3、148.3和135.9 mAh·g−1;5倍率循环200圈后,容量仍能保持146.8 mAh·g−1。因此,具有高机械强度及电化学稳定性的PI聚合膜比较有潜力应用于商业化锂离子电池中。类似的,Cao33和Jiang34等也采用静电纺丝法制备了PI纳米纤维隔膜。经过热酰亚胺化和机械压制后,聚合物膜的热稳定性得到显著改善,同时具有相当高的机械强度。高密度的曲折纳米孔结构和本征化学稳定性,使得PI膜具有良好的离子传输性能和电解液润湿性。由于PI膜具有高氧化电位、优异的锂沉积-剥离性能和离子电导率,在120 °C高温下具有稳定的电化学性能,特别是LiBOB/PC(二草酸硼酸锂/碳酸丙烯酯)电解液浸渍的PI无纺布隔膜是应用于高温环境的优异电解质体系,因为电池在120 °C下仍具有稳定的充放电平台、较高库伦效应和循环稳定性。

3.2 支撑体支撑凝胶聚合物膜

虽然自支撑的微孔凝胶聚合物膜能够大量吸收电解液而表现了很高的锂离子电导率,但是电池在长循环过程中,聚合物膜可能部分被电解液腐蚀溶解而改变膜的机械强度,给电池带来潜在的危险,目前商业化电池常采用的方法是在较高机械强度的支撑体上进行表面聚合物修饰改性,在保证聚合物膜化学和电化学稳定的基础上,最大限度提高聚合物膜的机械强度。常用的支撑体包括聚烯烃膜、聚酰亚胺膜、无纺布膜等。

3.2.1 聚烯烃型聚合物隔膜

常见的聚烯烃膜有聚乙烯(PE)、聚丙烯(PP)及两者的复合膜。为了提高聚合物电解质的离子电导率和机械性能,卢雷等35,36利用乳液聚合法合成了聚甲基丙烯酸甲酯-醋酸乙烯酯(PMMA- VAc)聚合物,通过浸泡法将此共聚物涂覆在PE膜上得到PE支撑的聚合物膜,浸泡在电解液中一段时间后即得到对应GPE。溶剂选择实验表明,采用,二甲基甲酰胺(DMF)为溶剂的聚合物电解质的性能优于以丙酮为溶剂的性能,最高离子电导率达到1.8 × 10−3S·cm−1。扫描电镜表明,聚合物膜有极佳的交联网络微孔结构,膜的吸液率高达2000%。PE膜保证了聚合物膜的机械性能,而涂覆聚合物后形成的微孔结构有助于吸收并固定大量的电解液,因而能有效解决目前GPE存在的离子电导率和机械强度之间的矛盾。Rao等37合成了P(AN-MMA)共聚物,并以此共聚物制备了PE膜支撑的聚合物膜。当单体AN和MMA的比例为4 : 1时,共聚物P(AN-MMA)在270 °C范围内有很好的热稳定性;聚合物膜具有交错相连的微孔结构,其吸液率达到150%,室温电导率高达2.1 × 10−3S·cm−1。对应GPE的电化学氧化分解电位高达5.5 V,因此该聚合物电池具有良好的循环和倍率性能。Fu等38采用相转移法制备PE支撑的PMMA/PVdF-HFP聚合物膜,采用正丁醇和丙酮作为溶解聚合物的混合溶剂。相比于使用单一的丙酮溶剂,采用混合溶剂制备的聚合物膜的孔隙率从42%提高到49%,电解液吸液率从104%提高到125%,室温离子电导率也对应从2.8 × 10−3S·cm−1提高到3.4 × 10−3S·cm−1。组装成LiCoO2|人造石墨全电池在0.5倍率下循环100圈后,容量保持率从95%提高到98%。

Chen等39制备PP膜(Cellgard 2300)支撑PVdF-HFP(聚(偏氟乙烯-六氟丙烯))聚合物膜,用于提高5 V电压LiNi0.5Mn1.5O4正极材料在高温环境下的稳定性。通过使用聚合物膜,高压正极的循环稳定性得到明显提高,尤其在高温条件下循环150圈后,使用PP膜的LiNi0.5Mn1.5O4材料容量从127 mAh·g−1快速降低到60 mAh·g−1,而使用聚合物膜后,容量仅从134 mAh·g−1减少到124 mAh·g−1。循环稳定性提高的原因是使用凝胶聚合物膜取代聚烯烃隔膜后提高了液态有机电解质的稳定性。碳酸酯类电解液在高电压环境下易趋向于分解,尤其是在高温条件的刺激下。使用PVdF-HFP为基体的GPE有效提高了液态电解质的分解电压,因此提高了高压正极材料的循环稳定性,而且没有牺牲电池的倍率性能。在高温条件下,使用GPE在一定程度上解决了高压锂离子电池正极材料(如5 V LiNi0.5Mn1.5O4)循环性能差的问题,但是传统PVdF-HFP基GPE在离子电导率以及电化学稳定性方面不能满足实际应用的要求。Luo等40利用乳液聚合法合成了二元共聚物P(MMA-BA)(聚(甲基丙烯酸甲酯-丙烯酸丁酯))。在这里,MMA作为硬单体给聚合物膜提供良好的吸液性能,BA作为软单体提供正负极间良好粘附性。当MMA : BA的质量比为6 : 1时,对应GPE电导率表现良好,室温下达到1.2 × 10−3S·cm−1,氧化电位达到4.9 V。将此GPE应用于富锂正极电池Li|Li(Li0.13Ni0.30Mn0.57)O2中,室温下循环50圈后容量保持率为95.4%。

为了提高二元聚合物隔膜的性能,Chen等41制备了PE支撑的P(MMA-AN-BA)(聚(甲基丙烯酸甲酯-丙烯腈-丙烯酸丁酯))三元共聚膜,并成功应用于高安全高电压锂离子电池中。通过涂覆制备聚合物膜后,机械性能和热稳定性均比支撑体的性能好。聚合物膜的孔结构均匀而且互相连通,GPE室温离子电导率达到1.7 × 10−3S·cm−1。同时,GPE的电化学氧化电位达到5.0 V。将GPE用于LiNi0.5Mn1.5O4高电压电池时,显示了良好的循环稳定性和倍率性能,如图3所示,故制备得到的GPE能够实际应用于高压锂离子电池中。

在此基础上,Luo等42制备了PE支撑的P(MMA-BA-AN-St)(聚(甲基丙烯酸甲酯-丙烯酸丁酯-丙烯腈-苯乙烯))四元共聚膜。该聚合物膜拥有较好的孔洞结构,较高的电解液吸收率,相应GPE电导率达到2.7 × 10−3S·cm−1。同时,GPE具有较好的锂电极相容性及5.3 V的氧化分解电位。此GPE应用于LiNi0.5Mn1.5O4正极组成的电池中,55 °C高温下0.2倍率在3.0−4.9 V的条件下进行充放电测试,150圈循环后的容量保持率为81%,而使用聚烯烃隔膜的液态电解液的LiNi0.5Mn1.5O4电池的容量保持率仅为25%。

为了改善高电压正极材料的循环稳定性,Sun等43使用乳液聚合法合成P(MMA-AN-EA) (聚(甲基丙烯酸甲酯-丙烯腈-丙烯酸乙酯))三元共聚物,同时采用不同含量的聚乙二醇400作为造孔剂,制备出PE支撑的多孔聚合物膜,结果如图4所示。含3%造孔剂的聚合物膜有最佳的孔结构和最大的吸液率,对应GPE的离子电导率达到3.8 × 10−3S·cm−1,氧化分解电压达到5.2 V,与锂电极有较好的相容性。GPE应用于LiNi0.5Mn1.5O4高压正极组成的电池时,表现了良好的循环稳定性:0.5倍率下充放电100圈后保持97.9%的初始容量,而PE膜只有82.7%的容量保持率。类似的,Chen等44采用尿素作为起泡剂,制备了PE支撑的P(AN-MMA-St)(聚(丙烯腈-甲基丙烯酸甲酯-苯乙烯))聚合物膜及对应GPE。加入尿素后,改善了聚合物膜的孔洞结构,提高了GPE离子电导率及电化学稳定性。

图3 室温下在3.0−4.9 V循环的LiNi0.5Mn1.5O4正极材料在液态电解液及不同聚合物隔膜中的(a)循环稳定性(0.2C倍率)及(b)放电容量(不同倍率)41

图4 PE支撑的含有不同造孔剂PEG400的P(MMA-AN-EA)聚合物膜的SEM图43

mass fraction: (a) 0%, (b) 1%, (c) 2%, (d) 3%, (e) 4%, (f) 5%.

由于纤维素膜环境友好,近年来被用于锂离子电池隔膜中。Liu等45采用CAB(乙酸丁酸纤维素)对PVdF进行共混改性,用共溶剂法制备了PE膜支撑的共混膜。当共溶剂体系中DMF : DMC (碳酸二甲酯)的质量比为9 : 1时,聚合物膜具有丰富的微孔结构;而PVdF : CAB质量比为2 : 1时,对应GPE具有最高离子电导率2.5 × 10−3S·cm−1,氧化分解电压大于5.0 V,与电极界面具有良好的相容性,同时,锂离子电池循环性能、高温性能和倍率性能均得到明显改进。Han等46采用常压等离子体辐照接枝法制备PE接枝的聚两性电解质,在PE膜表面接枝一层薄而耐久的均匀聚合物层,制备方法是将PE膜浸泡在二烯丙基二甲基氯化铵和乙烯基磺酸钠盐形成的溶液后,采用等离子体辐射溶液得到。双性聚合物的电荷不仅改变聚合物膜的亲水性,还影响电池的其他性能。聚合物的负电荷帮助形成均匀的SEI膜,提高电池循环的容量保持率。另外,不同电荷间的静电相互作用,使得聚合物膜的热稳定性及机械强度也对应提高。

3.2.2 聚酰亚胺型聚合物隔膜

PI膜(聚酰亚胺膜)具有绝好的热稳定性,Shi等47将PI作为支撑膜,在PI膜表面涂覆PE(聚乙烯)颗粒,目的是利用PE涂层的热闭孔效应。PI-PE复合膜不仅具有非常好的热闭孔效应(相似于传统聚烯烃隔膜),而且具有更高的热稳定性和对电解液的浸润性、更低的内阻。相比于传统聚烯烃隔膜,PI-PE复合膜的电解液吸液率从58%提高到400%,锂离子电导率从0.8 × 10−3S·cm−1增加到1.3 × 10−3S·cm−1,电池也表现了很好的倍率及循环稳定性。类似的,Liang等48将PEO(聚氧化乙烯)涂覆在PI膜上,半晶态PEO部分浸入到PI骨架模的里层,形成了独特的多孔结构,孔径大约在4.1 μm、孔隙率高达90%的聚合物膜给锂离子提供了大量的通道。复合膜的吸液率达到170%,锂离子电导率达到3.8 × 10−3S·cm−1,电化学氧化电位超过5.3 V,电极|电解质界面电阻仅为62.4 Ω。因此,组装成的Li|LiFePO4扣式电池在0 °C低温下显示了较好的循环及倍率性能。

Chen等49采用交联静电纺丝法将PVdF-HFP和PI溶液轮流纺丝而制备得到PVdF-HFP/PI复合膜。相比于Celgard 2400 PP隔膜,PVdF-HFP/PI膜具有更高的电解液吸收率、电化学稳定窗口及锂离子电导率。Wu等50制备了PI/PVDF/PI三明治夹心结构的隔膜,该设计巧妙利用了PI层绝好的热稳定性,在上下两层有效保持隔膜结构的稳定性,而夹心层的PVDF纳米颗粒在电池遇到热闭孔行为时熔解形成无孔结构层,从而有效保证了电池的安全性。PI/PVDF/PI隔膜具有较高的吸液率及锂离子电导率,分别为476%和3.5 × 10−3S·cm−1,组装的电池具有较高的充放电容量和较长的循环寿命。

3.2.3 无纺布型聚合物隔膜

无纺布隔膜具有非常高的孔隙率,Song等51采用无纺布隔膜作为支撑体,通过紫外辐射交联法制备了聚乙二醇二丙烯酸酯(PEGDA)、聚偏二氟乙烯(PVDF)和聚(甲基丙烯酸甲酯) (PMMA)的共混聚合物膜及对应GPE。无纺布支撑体保证了聚合膜的高机械强度,而共混物与电解液的亲和性强,给聚合物膜提供了高离子电导率,18 °C下锂离子电导率达到4.5 × 10−3S·cm−1,电化学分解电位达到4.8 V。即使温度升高到80 °C,离子电导率及界面阻抗仍然保持稳定。PEGDA、PVdF和PMMA之间的交联网络结构,提高了聚合物链内化学键之间的强度,使得聚合膜即使在高温环境下也能保持结构的稳定性。MCMB(中间相炭微球)|GPE|LiCoO2全电池在0.5倍率下循环100圈后,保持初始容量97%以上。

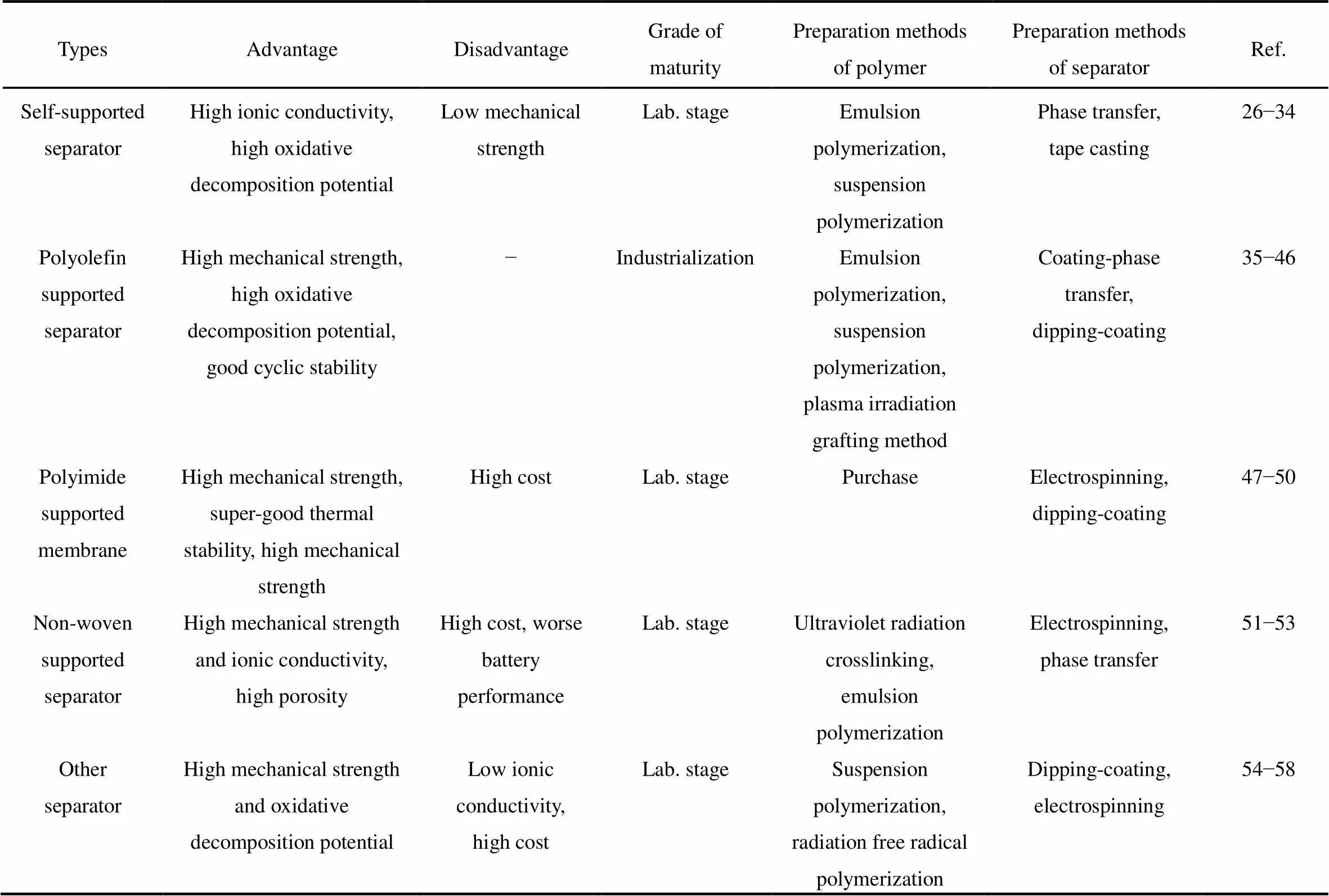

表1 微孔凝胶聚合物隔膜性能

Wu等52制备了PP无纺布支撑的P(VdF- HFP)/PMMA三明治结构聚合物隔膜,该膜的电解液吸液率高达212%,孔隙率保持77.9%,组装成LiFePO4|Li扣式电池循环50圈后,保持初始容量的97%。Li等53制备了无纺布支撑的P(AN-VAc) (聚(丙烯腈-乙酸乙烯酯))基GPE。采用无纺布支撑后,聚合物膜的机械强度明显提高,对应GPE的离子电导率从1.4 × 10−3S·cm−1提高到3.8 × 10−3S·cm−1,电化学氧化电位从5.0 V提高到5.6 V。组成MCMB|GPE|LiMn2O4全电池后,0.5倍率下循环100周后保持初始容量的94%。

3.2.4 其他支撑体聚合物隔膜

Rao等54先合成P(AN-VAc)聚合物支撑膜,并在其表面涂覆PMMA,得到活化型P(AN-VAc)/PMMA聚合物膜。发现P(AN-VAc)/ PMMA膜比未活化P(AN-VAc)膜具有更好性能:电导率从1.4 × 10−3S·cm−1提高到1.8 × 10−3S·cm−1,电化学氧化分解电压从4.8 V提高到5.2 V,制备得到的聚合物锂离子电池50圈循环后,保持初始容量的90.3%。Shi等55采用浸泡-涂覆法将一层很薄的PDA (多巴胺)涂覆在PVdF-HFP纳米纤维支撑体表面,形成独特的核壳结构。相比于传统PVdF-HFP支撑膜,该复合膜不仅具有更高的热稳定性,而且机械拉伸强度显著提高,锂离子电导率也从0.8 × 10−3S·cm−1提高到1.4 × 10−3S·cm−1,组装成的电池显示了很好的循环稳定性及倍率性能。

为了提高聚合物膜的热稳定性及对电解液的浸润性,Zhai等56采用自由基辐射聚合法将密堆积的PEGDA (聚乙二醇二丙烯酸酯)涂覆在聚醚酰亚胺/聚偏氟乙烯(PEI/PVdF)纤维支撑体。交联网络结构的PEGDA使支撑体平均纤维直径从553 nm增加到817 nm,同时也增大了复合膜的机械拉伸强度。另外,复合膜具有更高的电解液浸润性、吸液率、锂离子电导率及电化学稳定窗口,因为PEI和PEGDA与电解液具有很强的亲和性。组装成的Li|LiFePO4电池经过70圈循环后保持初始容量的95.9%,倍率性能也比Celgard隔膜更好。

为了提高PET(聚对苯二甲酸乙二醇酯)内嵌的PAN(聚丙烯腈)聚合物膜的机械拉伸强度及电化学稳定性,He等57采用交联聚合法将PEGDMA (聚乙二醇二甲基丙烯酸酯)涂覆在PET-PAN聚合物膜上。结果表明,该复合膜可以在150 °C下正常工作,室温锂离子电导率达到2.1 × 10−3S·cm−1,机械强度高达26.7 MPa,孔隙率达到36.6%。Park等58使用单个喷头的简易静电纺丝技术在聚偏二氟乙烯(PVdF)的壳中生长多核的聚酰亚胺(PI)纳米纤维膜,在这里,PVdF作为支撑体。该膜到200 °C时仍保持结构稳定性,没有发生热收缩。组装成LiCoO2|Li电池经过500圈循环后,每圈容量损失仅为0.03 mAh·g−1。巧妙的结构设计及作为电解质相容组分的聚合物—热稳定性好的多层PI纳米纤丝嵌入PVdF壳中的协同效应,给锂离子电池超好的热稳定性及长循环稳定性提供了保证。

4 掺杂凝胶聚合物隔膜

为了提高微孔凝胶聚合物隔膜的抗热收缩能力及机械强度,研究者逐步在聚合物膜中掺杂少量的陶瓷颗粒形成掺杂凝胶聚合物隔膜,一般纳米陶瓷颗粒的含量不大于聚合物含量的20% ()。掺杂凝胶聚合物隔膜也包括自支撑及不同支撑体支撑的隔膜。

4.1 自支撑型掺杂凝胶聚合物隔膜

Liao等59利用PBMA(聚甲基丙烯酸正丁酯)与液体电解质良好的相容性,PSt具有较好的机械强度,用乳液聚合法得到P(BMA-St)共聚物。为了提高GPE的离子电导率,在P(BMA-St)体系中掺杂10% ()气相SiO2,制备出P(BMA-St)/SiO2聚合膜及对应GPE。掺杂后,聚合物陶瓷隔膜的热稳定温度达到355 °C;聚合物膜中的孔径更加均匀、更小;GPE氧化分解电压也提高到5.2 V;离子电导率在室温下达到2.1 × 10−3S·cm−1。

为了提高GPE的离子电导率,采用相转移法在P(MMA-AN-VAc)聚合物中掺杂气相SiO2,制备出P(MMA-AN-VAc)/SiO2聚合物膜及对应GPE60。掺杂气相SiO2后,聚合物膜的形态从半结晶态转变为无定形态,膜上的结构也发生改变,如图5所示。当掺杂SiO2含量为10% ()时,孔洞分布最均匀,孔与孔之间的连贯性最好,膜的孔隙率达到最大值,吸液率最高,使得GPE的室温离子电导率从3.5 × 10−3S·cm−1提高到5.1 × 10−3S·cm−1。此外,聚合物膜的热稳定性、GPE的电化学稳定性及电池的循环性能也同时得到改善。

Kurc等61采用流延法制备了含有3% () SiO2纳米颗粒的PAN聚合物膜,陶瓷颗粒均匀有效地分布在聚合物膜中,锂离子电导率及电化学稳定性均得到明显提高。使用对应GPE组装成Li|LiMn2O4扣式电池,循环50圈后容量保持在120 mAh·g−1。Liang等62采用静电纺丝法制备了涂覆纳米SiO2/Al2O3的PI膜,相比于Celgard 2400隔膜、PI膜及单独涂覆SiO2或者Al2O3的PI膜,SiO2/Al2O3-PI复合膜显示了最高的电化学稳定性,循环和倍率性能也最佳。其中SiO2/Al2O3质量比为2 : 1时,复合膜的性能最好。SiO2纳米颗粒有效降低了聚合膜的界面电阻,Al2O3组分提高了聚合膜的锂离子电导率。另外,PI复合陶瓷隔膜在使用温度范围内没有出现任何热收缩现象。

4.2 聚烯烃膜支撑型掺杂凝胶聚合物隔膜

为了提高掺杂凝胶聚合物隔膜的机械强度,研究者采用聚烯烃膜作为支撑体。Rao等63在P(AN-MMA)聚合物中添加10% ()纳米Al2O3制备得到PE支撑的掺杂凝胶聚合物膜P(AN- MMA)/Al2O3。加入纳米Al2O3后,显著改善了P(AN-MMA)基GPE的性能。相比于无添加膜,含10% ()纳米Al2O3聚合物膜及对应的GPE具有更好的性能,电导率从2.0 × 10−3S·cm−1提高到3.2 × 10−3S·cm−1,电化学氧化电位从5.5 V提高到5.7 V,界面阻抗从520 Ω·cm2减少至160 Ω·cm2。为了提高GPE的离子电导率,Xie等64在共聚物P(MMA-BA)中添加SiO2颗粒,制备PE支撑P(MMA-BA)/SiO2复合陶瓷隔膜。添加5% ()纳米SiO2的聚合物膜热稳定性从300 °C提高到320 °C;对应GPE的锂离子电导率从1.2 × 10−3S·cm−1提高到2.3 × 10−3S·cm−1、电化学氧化分解电位从5.0 V提高到5.6 V;将GPE应用于富锂正极组成的扣式电池后,在3.5−5.0 V高压范围内循环50圈后,容量保持率达到92.8%,而使用液态电解液的PE隔膜的电池只有66.9%的容量保持率。

图5 不同纳米气象SiO2含量的P(MMA-AN-VAc)聚合物膜的SEM图60

(a) 0%; (b) 5%; (c) 10%; (d) 15%; (e) 20%; (f) 25%.

接着,Li等65报道了不同种类的纳米颗粒,以SiO2和ZrO2为代表,对P(MMA-AN-VAc)聚合物膜及对应GPE性能的影响。掺杂10% () SiO2后可以改善聚合物膜的孔径大小及均匀性,这将有利于增加聚合物膜吸收及存储液态电解液的能力,从而提高GPE锂离子电导率。10% () ZrO2含量的聚合物膜将有效减少聚合物本身的结晶度,有助于提高膜的热稳定性及电化学稳定性。EIS测试结果表明,掺杂10% () ZrO2含量的GPE室温锂离子电导率为0.6 × 10−3S·cm−1,掺杂10% () SiO2电导率为1.5 × 10−3S·cm−1,而各自掺杂5% () ZrO2和SiO2的电导率为0.9 × 10−3S·cm−1。同时掺杂SiO2和ZrO2颗粒GPE的电导率虽然比单组分纳米颗粒的低,但是不同种类纳米颗粒之间的协同效应将明显改善GPE的倍率和循环稳定性。Sun等66进一步研究了共掺杂纳米SiO2和纳米Al2O3的协同作用对P(MMA-AN-EA)聚合物膜及相应GPE的影响。含有5% () SiO2和5% () Al2O3的MS5膜和相对应GPE有最佳的综合性能。SiO2通过Lewis酸效应提高离子电导率,Al2O3因为刚度特点提高了热力学稳定性。MS5聚合物陶瓷隔膜具有较高的热稳定性和电化学稳定性(高达5.5 V氧化分解电位),高离子电导率(2.2 × 10−3S·cm−1),使得LiNi0.5Mn1.5O4高压正极在2倍率下放电容量达到104.2 mAh·g−1,0.2倍率循环100次后保持94.8%的初始容量。

Liao等67为了提高传统P(VdF-HFP)基GPE的电化学性能,马来酸酐接枝的聚偏二氟乙烯 (MA-PVdF)被引入形成PP支撑MA-PVdF/P(VdF- HFP)基GPE。当MA-PVdF与P(VdF-HFP)的质量比为1 : 6时,GPE的性能得到显著提高;掺杂10% ()的纳米Al2O3后,进一步提高聚合物膜和GPE的性能。其电解质的吸液率从128%提高到192%,离子电导率从2.4 × 10−3S·cm−1提高至3.8 × 10−3S·cm−1,机械强度从6.3 N增大到7.0 N,热分解温度从260 °C提高到420 °C。因此,钴酸锂|GPE|人造石墨的全电池具有良好的倍率及循环稳定性:100圈循环后,Al2O3掺杂的GPE的电池的放电容量保留初始容量的97.2%,而不含纳米Al2O3的GPE容量保持率为95.6%,相对于P(VdF-HFP)的GPE的93.2%的容量保持率。此外,满充电池(4.2 V)的安全性能得到提高:在钉子穿透实验中,最高温度迅速从250 °C ((a)PP膜)下降到104 °C ((c)聚合物陶瓷隔膜),结果如图6所示。

Liao等68,69分别使用添加纳米Al2O3的共混聚合物PEO-P(VdF-HFP)及共聚物P(MMA-VAc)- PEGDA作为聚合物基体,分别使用PP和PE支撑膜支撑后,制备得到聚合物陶瓷隔膜及对应GPE。发现添加Al2O3后,两种GPE的室温离子电导率均达到3.8 × 10−3S·cm−1, PEO-P(VdF-HFP)共混膜的机械强度为14.3 MPa,而P(MMA-VAc)- PEGDA共聚膜为16.2 MPa。采用相同结构Li|GPE|LiCoO2的扣式电池在相同测试条件下,共混膜循环50圈后容量保持率为87.2%;而共聚膜循环100圈后能够保持初始容量的90.9%。接着,Liao等70研究了抗热收缩的纳米颗粒/聚合物膜结合离子液体PYR14TFSI形成GPE的性能。发现添加SiO2的聚合物陶瓷隔膜的效果优于添加Al2O3的膜。SiO2/P(MMA-AN-VAc)基GPE的室温锂离子电导率为1.2 × 10−3S·cm−1,氧化分解电位为5.3 V。装成成Li|GPE|LiFePO4的扣式电池后,0.1倍率放电初始容量为143.4 mAh·g−1,循环50圈后的保持了99.6%的容量。

4.3 其他支撑型掺杂凝胶聚合物隔膜

Wang等71采用无纺布作为支撑体,首先在支撑体中涂覆一层很薄的陶瓷SiO2颗粒,然后再涂覆一层P(VdF-HFP),形成夹心三明治结构的凝胶聚合物膜。发现5% () P(VdF-HFP) (聚合物溶解在丙酮溶剂中的重量)、P(VdF-HFP)/SiO2为10 : 1 (质量比)的掺杂聚合物膜的孔径及结构分布均匀,同时具有更低的内阻、更高的热稳定性、对电解液有更好的亲和力,因此有效提高了三元正极组成电池的循环及倍率性能。当然,为了提高电化学性能,需要进一步提高三明治聚合物膜的孔隙率及降低隔膜的厚度。

图6 穿钉实验中,不同聚合物膜组成的满充电电池(4.2 V)的温度随时间的变化曲线67

Chen等72制备了掺杂TiO2的PI/P(VdF-HFP)聚合膜,其中,含有2% () TiO2的凝胶聚合物隔膜具有更小的孔径、更高的孔隙率、更大的吸液率、更小的接触角及最佳的尺寸稳定性。因此,该膜组装成的扣式电池显示了很好的倍率及循环稳定性。相似地,Rao等73采用静电纺丝法制备了PI/P(VdF- HFP)/Al2O3聚合物陶瓷隔膜及对应GPE。这种通过P(VdF-HFP)激活及进一步涂覆Al2O3的新型GPE具有很强的吸收及保持液态电解质的能力,对应的离子电导率及电化学稳定性也得到提高。

5 凝胶陶瓷隔膜

为了降低掺杂凝胶聚合物隔膜的厚度,研究者逐渐开发将聚合物仅仅作为粘接剂粘接陶瓷颗粒的凝胶陶瓷隔膜。在这里,聚合物粘接剂的量一般不超过陶瓷颗粒质量的20% ()。传统凝胶陶瓷隔膜是采用PVdF作为粘接剂将Al2O3陶瓷颗粒涂覆在聚烯烃隔膜上,目前已经实现规模化生产。Shi等74将Al2O3: PI质量比为9 : 1的纳米陶瓷颗粒涂覆到PE膜上,使用PI作为粘接剂。160 °C下该陶瓷隔膜仍然没有热收缩,热稳定极好。该凝胶陶瓷隔膜具有很高的吸液率、电解液浸润性及离子电导率,因此,组装成Li|LiMn2O4电池在3.0−4.2 V下1倍率循环300圈后容量衰减很少。

Chen等75研发了一种水系凝胶陶瓷隔膜,该隔膜采用的水系粘接剂是将羧基接枝到纤维素二乙酸酯上制备而成的聚合物,陶瓷SiO2与粘接剂的质量比为100 : 5.2。将陶瓷粒子与粘接剂涂覆在PE隔膜后,凝胶陶瓷隔膜在200 °C下经过0.5 h几乎不发生热收缩。穿刺强度也从5.1 MPa (PE膜)提高到7.6 MPa。在0.5倍率下循环100圈后,容量保持率从73.3% (PE膜)提高到81.6%,原因可能是凝胶陶瓷隔膜具有绝好的吸收电解液的能力及与锂负极的相容性。因此,发展得到的新型水系凝胶陶瓷隔膜可望应用于高能量密度高安全的锂离子电池中。

当然,He等76开发了一种不含有任何聚合物粘接剂的Al2O3纳米线陶瓷隔膜,该隔膜的孔径大概为100nm,在常温及高温下具有较好的循环稳定性:常温下的倍率性能优于传统Celgard 2500隔膜,长循环时容量也几乎没有衰减;120 °C下50圈循环容量几乎没有衰减。

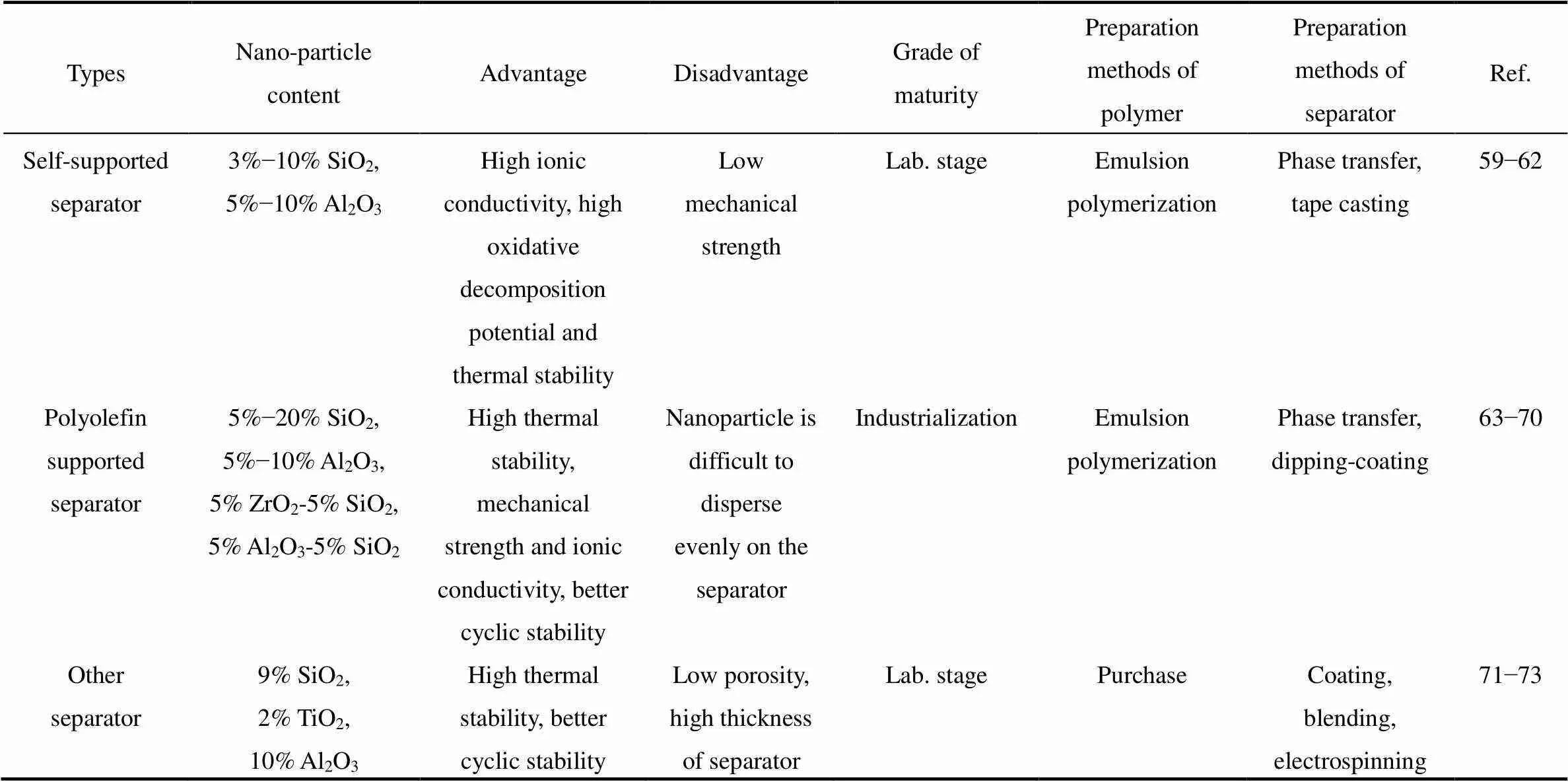

表2 掺杂凝胶聚合物隔膜性能

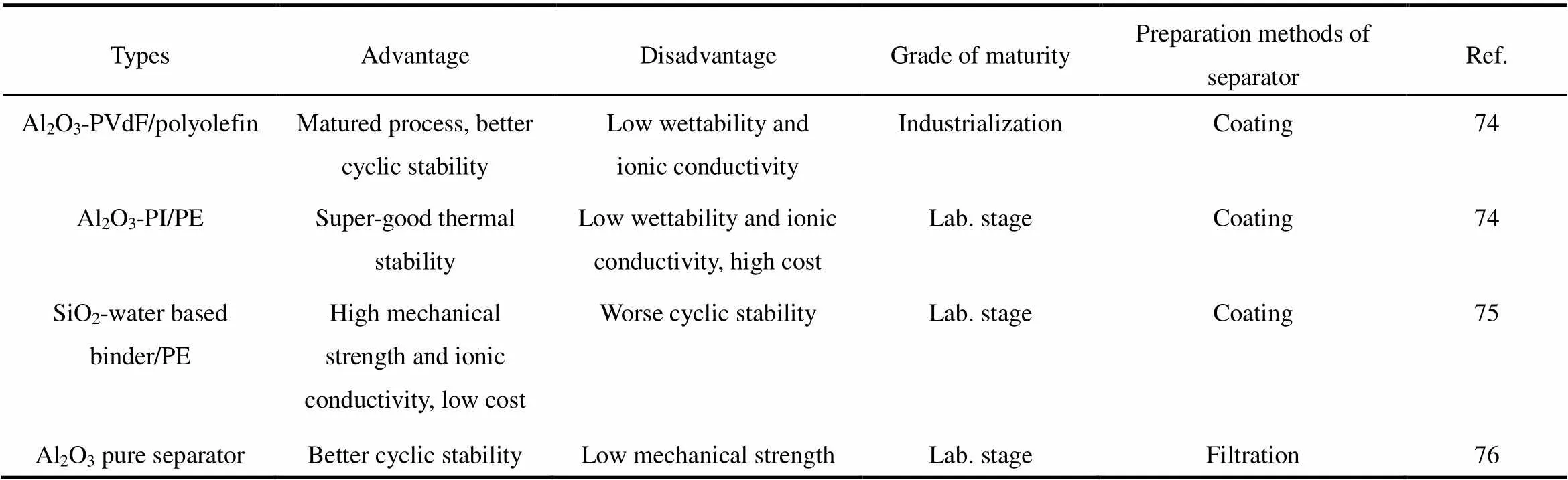

表3 凝胶陶瓷隔膜性能

6 凝胶聚合物隔膜的应用

鉴于凝胶聚合物隔膜在提高电池安全性能方面的卓越贡献,很多隔膜厂家已经纷纷投产凝胶聚合物隔膜的生产,部分性能较好的产品已经实现产业化。国内较早从事凝胶聚合物隔膜电池的厂家为东莞新能源科技有限公司,该公司从1999年开始采用PVdF基凝胶隔膜,生产了国内第一批高安全的聚合物锂离子电池。目前国内较大型的凝胶隔膜材料生产厂家包括:星源材质、沧州明珠、中材科技、辽源鸿图隔膜、北大先行、金力股份、润沅新材、惠强新材、乐凯胶片、纽米科技等77。其中,星源材质也是国内较早开发涂覆技术的隔膜制造商,拥有聚合物涂覆、陶瓷涂覆、陶瓷聚合物混合涂覆、纳米复合材料涂覆等技术,新开发的纳米复合隔膜同时具有陶瓷隔膜和聚合物隔膜的优点,在保证耐高温性能的同时,保持隔膜和极片的紧密粘结,大幅度降低电芯内阻和界面阻抗,从而提升电池安全性78;沧州明珠生产的陶瓷涂布隔膜、PVdF涂布隔膜等产品也具有较好的性能79。

近年来,凝胶陶瓷隔膜在动力汽车电池也有比较广泛应用。东莞市赛普克电子科技有限公司生产SPK涂覆隔膜具有高粘接、高浸润、高耐热的特点;涂覆隔膜技术的研究方向将朝着更薄,透气更好;更耐热;与极片更粘;主动安全(低温热关断、PTC功能);成本更低方向发展80。广州力柏能源科技有限公司生产的LB-13系列电池,采用陶瓷隔膜大大提高电池在针刺、挤压、短路等方面的安全性,制备得到的电池能量密度达到160 Wh·kg−1,在20% SOC瞬间放电倍率达到15以上,80% SOC瞬间充电倍率达到15以上,长期2/3循环寿命达到3500次以上81。因此,微孔凝胶聚合物隔膜是早期应用于锂离子电池的高安全聚合物隔膜,而凝胶陶瓷隔膜是目前大范围应用于动力汽车电池的新型隔膜。

7 结论与展望

微孔凝胶聚合物隔膜是最早应用于锂离子电池的聚合物隔膜,自支撑型微孔凝胶聚合物隔膜虽具有较高的离子电导率和电化学氧化电位,但机械强度欠缺,特别是在长循环过程中,微孔膜中聚合物可能与电解液局部反应而发生溶解,给电池带来安全隐患。通过将聚合物涂覆在不同的支撑体上可显著改善微孔聚合物隔膜的机械强度。为了提高聚合物隔膜的锂离子电导率及机械强度,发展了掺杂凝胶聚合物隔膜,一般陶瓷颗粒的含量不超过聚合物重量的20% (),该类隔膜是目前逐渐推广的新型可凝胶化隔膜,研究的重点是提高纳米颗粒在聚合物基体中有效均匀分布。为了提高隔膜的热稳定性,在聚合物隔膜中添加大量的陶瓷颗粒而发展得到凝胶陶瓷隔膜,目前已应用于商业化锂离子电池中,聚合物的功能转变为粘接剂。虽然凝胶陶瓷隔膜显著提高了隔膜在高温下的耐热收缩性能,但是陶瓷颗粒属于无机材料,聚合物/支撑膜属于高分子材料,下一步研究重点是提高无机材料/高分子材料的界面相容性。可以预测,将来对隔膜的性能要求更加苛刻,必须不断创新工艺或制备方法得到性能绝好的聚合物隔膜;同时,在保证性能的情况下尽可能降低隔膜的制造成本,以便提升聚合物隔膜的市场竞争力。锂硫电池和钠离子电池将是凝胶聚合物隔膜下一步的应用方向82−89。

(1) Xiang, Y.; Li, J.; Lei, J.; Liu, D.; Xie, Z.; Qu, D.; Li, K.; Deng, T.; Tang, H.2016,, 3023. doi: 10.1002/cssc.201600943

(2) Mizushima, K.; Jones, P. C.; Wiseman, P. J.; Goodenough, J. B.1980,, 783. doi: 10.1016/0025-5408(80)90012-4

(3) Liao, Y. H.; Park, K. S.; Singh, P.; Li, W. S.; Goodenough, J. B.2014,, 27. doi: 10.1016/j.jpowsour.2013.06.048

(4) Lin, H. B.; Huang, W. Z.; Rong, H. B.; Hu, J. N.; Mai, S. W.; Xing, L. D.; Xu, M. Q.; Li,X. P.; Li, W. S.2015,, 276. doi: 10.1016/j.jpowsour.2015.04.077

(5) Lin, H. B.; Hu, J. N.; Rong, H. B.; Zhang, Y. M.; Mai, S. W.; Xing, L. D.; Xu, M. Q.; Li, X. P.; Li, W. S.2014,, 9272. doi: 10.1039/c4ta01474j

(6) Cai, Z. P.; Liang, Y.; Li, W. S.; Xing, L. D.; Liao, Y. H.2009,, 547. doi: 10.1016/j.jpowsour.2008.10.040

(7) Xue, L.; Li, X. P.; Liao, Y. H.; Xing, L. D.; Xu, M. Q.; Li, W. S.2015,, 569. doi: 10.1007/s10008-014-2635-4

(8) Xue, L.; Liao, Y. H.; Yang, L.; Li, X. P.; Li, W. S.2015,, 1269. doi: 10.1007/s11581-014-1286-x

(9) Lin, H. B.; Zhang, Y. M.; Rong, H. B.; Mai, S. W.; Hu, J. N.; Liao, Y. H.; Xing, L. D.; Xu, M. Q.; Li, X. P.; Li, W. S.2014,, 11987. doi: 10.1039/c4ta01810a

(10) Chen, M.; Chen, D. R.; Liao, Y. H.; Zhong, X. X.; Li, W. S.;Zhang, Y. G.2016,, 4575. doi: 10.1021/acsami.5b10219

(11) Chen, D. R.; Tu, W. Q.; Chen, M.; Hong, P. B.; Zhong, X. X.; Zhu, Y. M.; Yu, Q. P.;Li, W. S.2016,, 45. doi: 10.1016/j.electacta.2016.02.043

(12) Chen, M.; Xiang, X. D.; Chen, D. R.; Liao, Y. H.; Huang, Q. M.; Li, W. S.2015,, 197. doi: 10.1016/j.jpowsour.2015.01.004

(13) Chen, D. R.; Yu, Q. P.; Xiang, X. D.; Chen, M.; Wang, X. S.; Chen, Z. T.; Song, S.; Xiong, L. W.; Liao, Y. H.; Xing, L. D.; Li, W. S.2015,, 83. doi: 10.1016/j.electacta.2014.12.037

(14) Yi, J.; Li, X. P.; Hu, S. J.; Li, W. S.; Zhou, L.; Xu, M. Q.; Lei, J. F.; Hao, L. S.2011,, 6670. doi: 10.1016/j.jpowsour.2010.12.017

(15) Xia, P.; Lin, H. B.; Tu, W. Q.; Chen, X. Q.; Cai, X.; Zheng, X. W.; Xu, M. Q.; Li, W. S.2016,, 66. doi: 10.1016/j.electacta.2016.03.077

(16) Cai, X.; Lin, H. B.; Zeng, X. W.; Chen, X. Q.; Xia, P.; Zhong, X. X.; Li, X. P.; Li, W. S.2016,, 767. doi: 10.1016/j.electacta.2016.01.081

(17) Chen, X. Q.; Lin, H. B.; Zheng, X. W.; Cai, X.; Xia, P.; Zhu, Y. M.; Li, X. P.; Li, W. S.2015,, 18198. doi: 10.1039/c5ta04238k

(18) Wang, Y.; Liao, Y. H.; Li, B. Z.; Liu, Y. L.; Li, W. S.; Tang, X. W.; Li, X. F.2015,, 1539. doi: 10.1007/s11581-014-1309-7

(19) Lei, J. F.; Du, K.; Wei, R. H.; Zhang, S. F.; Ni, J.; Li, W. S.2014,, 163. doi: 10.1016/j.matlet.2014.06.175

(20) Lin, H. B.; Rong, H. B.; Huang, W. Z.; Liao, Y. H.; Xing, L. D.; Xu, M. Q.; Li, X. P.; Li, W. S.2014,, 14189. doi: 10.1039/c4ta02666g

(21) Wu, C. Y.; Li, X. P.; Li, W. S.; Li, B.; Wang, Y. Q.; Wang, Y. T.; Xu, M. Q.; Xing, L. D.2014,, 85. doi: 10.1016/j.jpowsour.2013.11.030

(22) Wang, Y.; Rong, H. B.; Li, B. Z.; Xing, L. D.; Li, X. P.; Li, W. S.2014,, 213. doi: 10.1016/j.jpowsour.2013.07.093

(23) Lei, J. F.; Li, W. S.; Li, X. P.; Cairns, E. J.2012,, 22022. doi: 10.1039/c2jm34332k

(24) Lee, H.; Yanilmaz, M.; Toprakci, O.; Fu, K.; Zhang, X.2014,, 3857. doi: 10.1039/c4ee01432d

(25) Arora P.; Zhang, Z.2004,, 4419. doi: 10.1021/cr020738u

(26) Zhou, D. Y.; Wang, G. Z.; Li, W. S.; Li, G. L.; Tan, C. L.; Rao, M. M.; Liao, Y. H.2008,, 477. doi: 10.1016/j.jpowsour.2008.05.027

(27) Liao, Y. H.; Zhou, D. Y.; Rao, M. M.; Li, W. S.; Cai, Z. P.; Liang, Y.; Tan, C. L.2009,, 139. doi: 10.1016/j.jpowsour.2008.10.027

(28) Rao, M. M.; Geng, X. Y.; Liao, Y. H.; Hu, S. J.; Li, W. S.2012,, 37. doi: 10.1016/j.memsci.2012.01.021

(29) Ding, Y. C.; Hou, H. Q.; Zhao, Y.; Zhu, Z. T.; Fong, H.2016,, 67. doi: 10.1016/j.progpolymsci.2016.06.006

(30) Lin, D. C.; Zhuo, D.; Liu, Y. Y.; Cui, Y.2016,, 11044. doi: 10.1021/jacs.6b06324

(31) Miao, Y. E.; Zhu, G. N.; Hou, H. Q.; Xia, Y. Y.; Liu, T. X.2013,, 82. doi: 10.1016/j.jpowsour.2012.10.027

(32) Wang, Q. J.; Song, W. L.; Wang, L. N.; Song, Y.; Shi, Q.; Fan, L. Z.2014,, 538. doi: 10.1016/j.electacta.2014.04.053

(33) Cao, L. Y.; An, P.; Xu, Z. W.; Huang, J. F.2016,, 34. doi: 10.1016/j.jelechem.2016.01.041

(34) Jiang, W.; Liu, Z. H.; Kong, Q. S.; Yao, J. H.; Zhang,C. J.; Han, P. X.; Cui, G. L.2013,, 44. doi: 10.1016/j.ssi.2012.11.010

(35) Lu, L.; Zuo, X. X.; Li, W. S.; Liu, J. S.; Xu, M. Q.2007,, 475. [卢 雷, 左晓希, 李伟善, 刘建生, 许梦清. 化学学报, 2007,, 475.]

(36) Lu, L.; Zuo, X. X.; Li, W. S.; Liu, J. S.2008,, 30.[卢 雷, 左晓希, 李伟善, 刘建生. 电源技术, 2008,, 30.]

(37) Rao, M. M.; Liu, J. S.; Li, W. S.; Liang, Y.; Zhou, D. Y.2008,, 314. doi: 10.1016/j.memsci.2008.06.004

(38) Fu, Z.; Feng, H. L.; Sun, C. J.; Xiang, X. D.; Wu, W.; Luo, J. C.; Hu, Q. P.; Feng, A. B.; Li, W. S.2013,, 2167. doi: 10.1007/s10008-013-2072-9

(39) Chen, T. T.; Liao, Y. H.; Yang, L.; Li, X. P.; Li, W. S.2015,, 2457. doi: 10.1007/s11581-015-1424-0

(40) Luo, X. Y.; Liao, Y. H.; Xie, H. L.; Huang, Q. M.; Li, W. S.2016,, 1035. doi: 10.1007/s11581-015-1621-x

(41) Chen, T. T.; Liao, Y. H.; Wang, X. S.; Luo, X. Y.; Li, X. P.; Li, W. S.2016,, 923. doi: 10.1016/j.electacta.2016.01.053

(42) Luo, X. Y.; Liao, Y. H.; Xie, H. L.; Zhu, Y. M.; Huang, Q. M.; Li, W. S.2016,, 47. doi: 10.1016/j.electacta.2016.09.147

(43) Sun, P.; Liao, Y. H.; Xie, H. L.; Chen, T. T.; Rao, M. M.; Li, W. S.2014,, 299. doi: 10.1016/j.jpowsour.2014.07.014

(44) Chen, L.; Rao, M. M.; Li, W. S.; Xu, M. Q.; Liao, Y. H.; Tan, C. L.; Yi, J.2011,, 1689. [陈 朗, 饶睦敏, 李伟善, 许梦清, 廖友好, 谭春林, 易 金. 物理化学学报, 2011,, 1689.] doi: 10.3866/PKU.WHXB20110712

(45) Liu, J. S.; Li, W. S.; Zuo, X. X.; Liu, S. Q.; Li, Z.2013,, 101. doi: 10.1016/j.jpowsour.2012.10.078

(46) Han, M.; Kim, D. W.; Kim, Y. C.2016,, 26073. doi: 10.1021/acsami.6b08781

(47) Shi, C.; Zhang, P.; Huang, S. H.; He, X. Y.; Yang, P. T.; Wu, D. Z.; Sun, D. H.; Zhao, J. B.2015,, 158. doi: 10.1016/j.jpowsour.2015.08.008

(48) Liang, X. X.; Yang, Y.; Jin, X.; Cheng J.2015,, 200. doi: 10.1016/j.jmst.2015.11.006

(49) Chen, W. Y.; Liu, Y. B.; Ma, Y.; Liu, J. Z.; Liu, X. R.2014,, 67. doi: 10.1016/j.electacta.2015.07.072

(50) Wu, D. Z.; Shi, C.; Huang, S. H.; Qiu, X. H.; Wang, H.; Zhan, Z.; Zhang, P.; Zhao, J. B.; Sun, D. H.; Lin, L. W.2015,, 727. doi: 10.1016/j.electacta.2015.07.072

(51) Song, M. K.; Kim, Y. T.; Cho, J. Y.; Cho, B. W.; Popov, B. N.; Rhee, H. W.2004,, 10. doi: 10.1016/s0378-7753(03)00826-7

(52) Wu, D. Z.; He, J. L.; Zhang, M. Z.; Ni, P. H.; Li, X. F.; Hu, J. K.2015,, 53. doi: 10.1016/j.jpowsour.2015.04.182

(53) Li, X. P.; Rao, M. M.; Liao, Y. H.; Li, W. S.; Xu, M. Q.2010,, 2185. doi: 10.1007/s10800-010-0200-0

(54) Rao, M. M.; Liu, J. S.; Li, W. S.; Liang, Y.; Liao, Y. H.2009,, 711. doi: 10.1016/j.jpowsour.2008.08.049

(55) Shi, C.; Dai, J. H.; Huang, S. H.; Li, C.; Shen, X.; Zhang P.; Wu, D. Z.; Sun, D. H.; Zhao, J. B.2016,, 168. doi: 10.1016/j.memsci.2016.06.046

(56) Zhai, Y. Y.; Xiao, K.; Yu, J. Y.; Ding, B.2016,, 292. doi: 10.1016/j.jpowsour.2016.06.050

(57) He, H. L.; Wang, X. B.; Liu, W.2016,, 31. doi: 10.1016/j.ssi.2016.06.019

(58) Park, S.; Son, C. W.; Lee, S.; Kim, D. Y.; Park, C.; Eom, K. S.; Fuller, T. F.; Joh, H.I.; Jo, S. M.2016,, 36977. doi: 10.1038/srep36977

(59) Liao, Y. H.; Rao, M. M.; Li, W. S.; Yang, L. T.; Zhu, B. K.; Xu, R.; Fu, C. H.2010,, 95. doi: 10.1016/j.memsci.2010.01.064

(60) Liao, Y. H.; Rao, M. M.; Li, W. S.; Tan, C. L.; J. Yi, Chen, L.2009,: 6396. doi: 10.1016/j.electacta.2009.05.081

(61) Kurc, B.2016,, 780. doi: 10.1016/j.electacta.2015.12.175

(62) Liang, X. X.; Yang Y.; Jin, X.; Huang, Z. H.; Kang, F. Y.2015,, 1. doi: 10.1016/j.memsci.2015.06.016

(63) Rao, M. M.; Liu, J. S.; Li, W. S.; Liao, Y. H.; Liang, Y.; Zhao, L. Z.2010,, 255. doi: 10.1007/s10008-009-0784-7

(64) Xie, H. L.; Liao, Y. H.; Sun, P.; Chen, T. T.; Rao, M. M.; Li, W. S.2014,, 327. doi: 10.1016/j.electacta.2014.02.038

(65) Li, Z. H.; Chen, T. T.; Liao, Y. H.2015,, 2763. doi: 10.1007/s11581-015-1478-z

(66) Sun, P.; Liao, Y. H.; Luo, X. Y.; Li, Z. H.; Chen, T. T.; Xing, L. D.; Li, W. S.2015,, 64368. doi: 10.1039/c5ra10409b

(67) Liao, Y. H.; Chen, T. T.; Luo, X. Y.; Fu, Z.; Li, X. P.; Li, W. S.2016,, 26. doi: 10.1016/j.memsci.2016.02.001

(68) Liao, Y. H.; Li, X. P.; Fu, C. H.; Xu, R.; Zhou, L.; Tan, C. L.; Hu, S. J.; Li, W. S.2011,, 2115. doi: 10.1016/j.jpowsour.2010.10.062

(69) Liao, Y. H.; Li, X. P.; Fu, C. H.; Xu, R.; Rao, M. M.; Zhou, L.; Hu, S. J.; Li, W. S.2011,, 6723. doi: 10.1016/j.jpowsour.2010.11.036

(70) Liao, Y. H.; Sun, C. J.; Hu, S. J.; Li, W. S.2013,, 461. doi: 10.1016/j.electacta.2012.11.095

(71) Wang, H.; Gao, H. P.2016,, 525. doi: 10.1016/j.electacta.2016.08.039

(72) Chen, W. Y.; Liu, Y. B.; Ma, Y.; Yang, W. X.2015,, 1127. doi: 10.1016/j.jpowsour.2014.10.026

(73) Rao, M. M.; Li, X. G.; Liao, Y. H.; Li, X. P.; Li, W. S.2015,, 1937. doi: 10.1007/s11581-014-1360-4

(74) Shi, C.; Dai, J. H.; Shen, X.; Peng, L. Q.; Li, C.; Wang, X.; Zhang, P.; Zhao, J. B.2016,, 91. doi: 10.1016/j.memsci.2016.06.035

(75) Chen, W. J.; Shi, L. Y.; Zhou, H. L.; Zhu, J. F.; Wang, Z. Y.; Mao, X. F.; Chi, M. M.; Sun, L. N.; Yuan, S.2016,, 3794. doi: 10.1021/acssuschemeng.6b00499

(76) He, M. N.; Zhang, X. J.; Jiang, K. Y.; Wang, J.; Wang, Y.2015,, 738. doi: 10.1021/am507145h

(77) http://www.gg-lb.com/asdisp2-65b095fb-27338-.html (accessed Mar. 31, 2017)

(78) http://www.gg-lb.com/asdisp2-65b095fb-26988-.html (accessed Mar. 7, 2017)

(79) http://www.gg-lb.com/asdisp2-65b095fb-27311-.html (accessed Mar. 29, 2017)

(80) http://www.gg-lb.com/asdisp2-65b095fb-27346-.html (accessed Mar. 31, 2017)

(81) http://www.gg-lb.com/asdisp2-65b095fb-24431-.html (accessed Sep. 9, 2016)

(82) Li, Z. H.; Li, X. G.; Liao, Y. H.; Li, X. P.; Li, W. S.2016,, 23. doi: 10.1016/j.jpowsour.2016.10.003

(83) Li, X. G.; Rao, M. M.;Li, W. S.2016,, 153. doi: 10.1007/s10008-015-3013-6

(84) Li, X. G.; Rao, M. M.; Lin, H. B.; Chen, D. R.; Liu, Y. L.; Liu, S. Z.; Liao, Y. H.; Xing, L. D.; Xu, M. Q.; Li, W. S.2015,, 18098. doi: 10.1039/c5ta02207j

(85) Li, X. G.; Rao, M. M.; Chen, D. R.; Lin, H. B.; Liu, Y. L.; Liao, Y. H.; Xing, L. D.; Li, W. S.2015,, 93. doi: 10.1016/j.electacta.2015.03.070

(86) Geng, X. Y.; Rao, M. M.; Li, X. P.; Li, W. S.2013,, 987. doi: 10.1007/s10008-012-1959-1

(87) Rao, M. M.; Geng, X. Y.; Li, X. P.; Hu, S. J.; Li, W. S.2012,, 179. doi: 10.1016/j.jpowsour.2012.03.111

(88) Geng, X. Y.; Liao, Y. H.; Rao, M. M.; Li, X. P.; Li, W. S.2015,, 645. doi: 10.1007/s11581-014-1227-8

(89) Liao, Y. H.; Park, K. S.; Xiao, P. H.; Henkelman, G.; Li, W. S.; Goodenough, J. B.2013,, 1699. doi: 10.1021/cm400150u

Research Progresses on Gel Polymer Separators for Lithium-Ion Batteries

LIAO You-Hao1,2LI Wei-Shan1,2,*

(1;2)

An important component in lithium-ion batteries, the separator consists of porous polyolefin polymeric materials; the corresponding electrolyte is a liquid one composed of organic carbonate solvents and lithium hexafluorophosphate. Although the liquid electrolyte shows high lithium ion conductivity, its flammability poses a risk to the lithium-ion battery. A gel polymer separator prepared from a polymer that can gel the liquid electrolyte combines the advantages of high conductivity of the liquid electrolyte system and the safety of the solid electrolyte. Examples include the simple microporous gel polymer separator, the gel polymer separator doped with a small amount of nano-inorganic particles, and the gel ceramic separator with a large amount of nanoparticles. In this review, the physical and chemical properties of these gel polymer separators and development trends of gel polymer separators are discussed in detail.

Lithium-ion battery; Microporous gel polymer separator; Doped gel polymer separator; Gel ceramic separator

February 21, 2017;

April 7, 2017;

April 28, 2017.

Corresponding author. Email: liwsh@scnu.edu.cn; Tel: +86-20-39310256.

10.3866/PKU.WHXB201704281

O646

The project was supported by theNational Natural Science Foundation of China (21403076), Natural Science Foundation of Guangdong Province, China (2014A030310324), the scientific research project of Department of Education of Guangdong Province, China (2013CXZDA013), and Pearl River S&T Nova Program of Guangzhou, China (201610010044).

国家自然科学基金(21403076),广东省自然科学基金(2014A030310324),广东省教育厅科研项目(平台)(2013CXZDA013),广州市珠江科技新星项目(201610010044)资助