油水环状流在转动阀门内的流动状况研究

江 帆,岳鹏飞,黎斯杰,肖 纳

油水环状流在转动阀门内的流动状况研究

江 帆,岳鹏飞,黎斯杰,肖 纳

(广州大学,广东广州 510006)

油水环状流是一种低能耗的管道输送高黏度原油的方式,输送过程中会历经球阀,而球阀开闭动作会对环状流动产生影响。本文对阀门转动过程中环状流的变化状况进行研究,为研究阀芯转动对油水环状流稳定性的影响机制提供数据。采用CLSVOF模型与追踪油水界面,用滑移网格描述阀芯转动,并用标准湍流模型设置湍流,建立数值模拟模型,分析阀芯转动过程中油水环状流的流动状态变化。结果表明,阀芯转动过程中,阀门内油水环状流会发生急剧变化,并受阀门开启速度的影响。

球阀;油水环状流;阀芯转动;滑移网格;数值模拟

1 前言

球阀是石油管道运输系统中的重要控制元件,其开闭过程对其内部流动状态产生影响,故研究球阀转动时阀内流动状态对阀门结构设计和操控参数优化具有重要意义。目前阀门内流动研究多集中在固定开度单相流的分析,如赵莹等利用Fluent软件对球阀内部的分离流动进行了分析[1],屈铎等用CFD技术数值仿真了球阀阀腔内的流动状况[2],杨国强等对球阀内壁三维流场进行数值模拟仿真,探究了球阀开启过程中内部流场的变化[3],王朝富等对强制密封的球阀内部流动进行分析及结构优化[4],江帆等对不同物性流体在阀门内流动结构进行了研究[5]。对于阀门动态过程中阀内流动的状况也有学者进行研究,如刘华坪等利用动网格技术对阀门瞬态行为进行了数值模拟[6]。

为了进一步弄清油水环状流在球阀转动的动态过程流动变化情况,本文对油水环状流在球阀转动过程的流动进行数值模拟,探究阀门转动速度对油水环状流的影响规律,为油水环状流在复杂流动结构下的稳定性研究提供参数。

2 流动控制方程

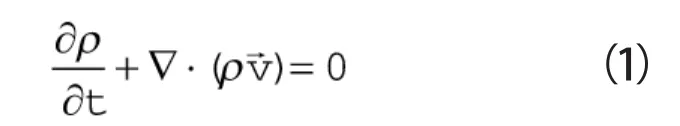

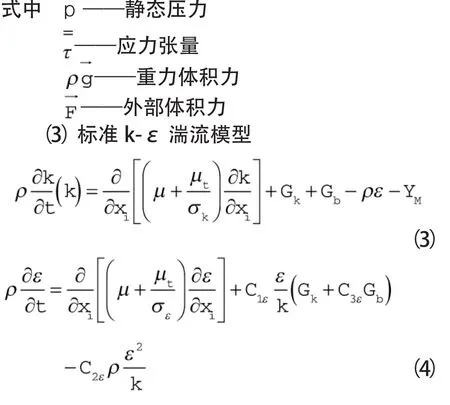

流体在球阀内部流动遵守质量守恒、动量

守恒定律,同时湍流采用标准k-ε的湍流模型[7~11]。

(1)连续性方程

式中ρ ——流体密度

t ——时间

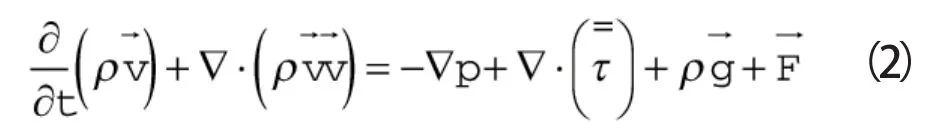

(2)动量守恒方程

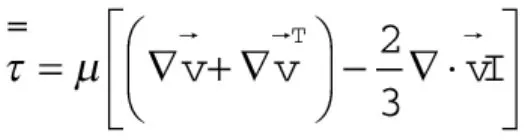

其中

式中μ ——流体黏度

μt——湍流黏性系数,μt=ρCμk2/ε

Gk——由于平均速度梯度引起的湍动能产生

Gb——由于浮力影响引起的湍动能产生

YM——可压缩湍流脉动膨胀对总的耗散率的影响

σk,σε——湍动能与耗散率的湍流普朗特

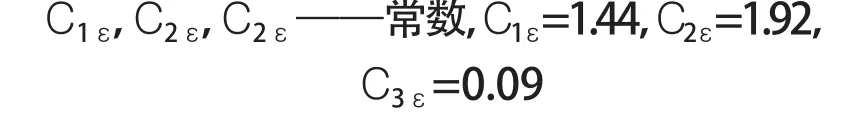

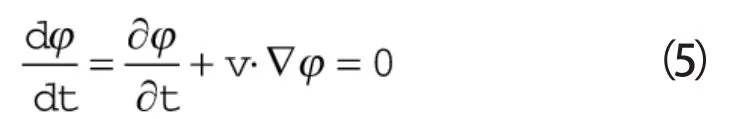

(4)CLSVOF模型

采用耦合 LevelSet和 VOF 方法(CLSVOF)捕捉两相界面,LS方程为:

式中φ ——LevelSet函数

运 动 界 面 恰 好 是 φ(x,t)=0 时 的 位 置,表示相界面外的区域表示相界面内的区域。

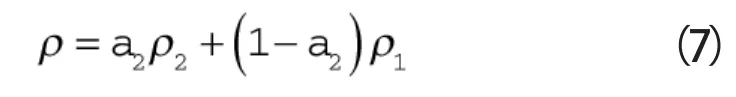

多相流动中,各相体积分数计算受下式约束:

每个单元格内的密度为:

其他物理量也类似处理。

(5)滑移网格技术

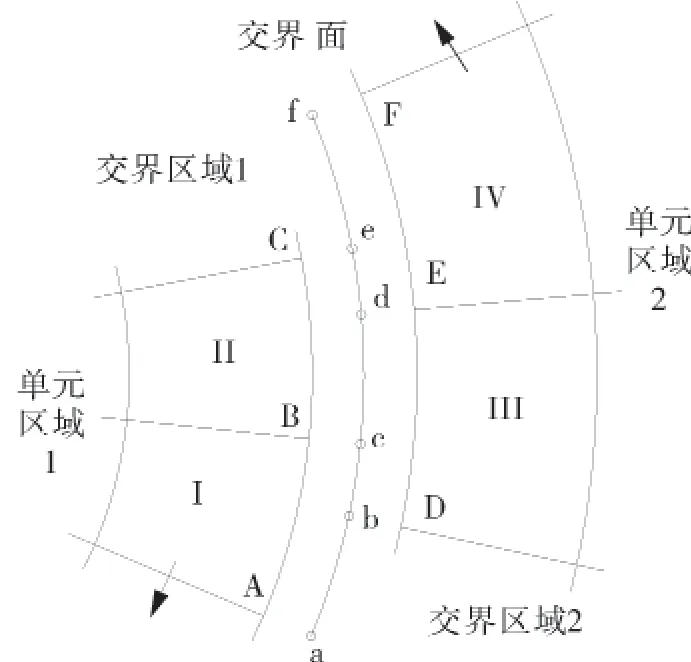

球阀芯的定轴转动,采用滑移网格技术实现。如图1所示,在几何模型网格划分时将其划分成几个区域,滑移网格技术可使交界面两侧的网格相互滑动,而不要求交界面两侧的网格点相互重合,但要计算交界面两侧的通量,并使其相等,区域之间的交界面是区域联系的纽带,并由此传递数据[8]。如图2所示,整个计算域由左到右划分为入流区、阀芯区和出口区3个区域,阀芯区域与入流区和出口区可以相互滑动,通过这种滑动,实现了阀芯的转动。

图1 滑移网格原理

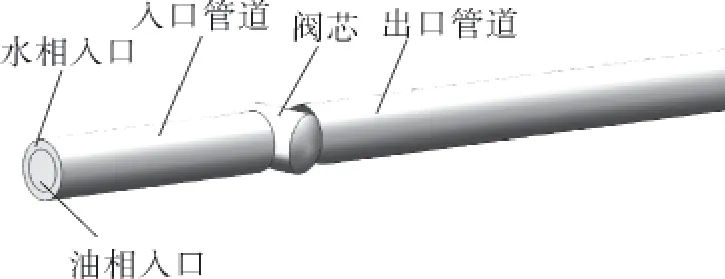

图2 流动区域模型

3 计算模型

根据球阀三维模型创建球阀内部流动区域的模型如图2所示,整个模型由入口管道、阀芯和出口管道组成。流道的直径为20mm,入口管道长度为100mm,出口管道长度为200mm。入口管道的入口端面分为2个区域,中心直径13.33mm范围内为油相速度入口,四周环状为水相速度入口。

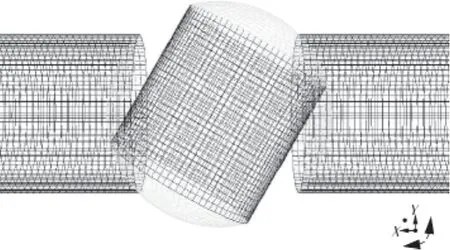

使用Workbench中的Mesh模块对模型进行网格划分,由于模型大部分属于规则的圆柱体,为了减少网格数量,加快求解速度,故网格采用六面体类型,最终得到的网格如图3所示。检查网格最大扭曲度为0.71,最小正交质量为0.41,符合数值模拟计算要求,共163453个节点、377320个网格。

图3 网格模型

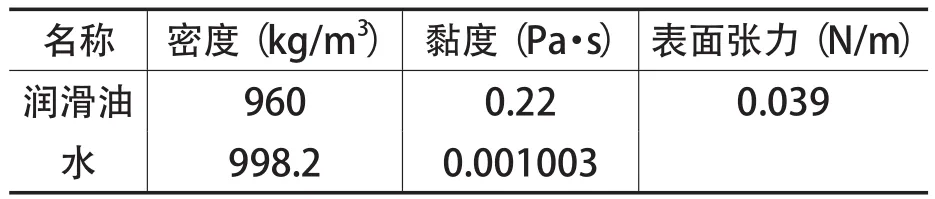

由水形成外环,高黏度的油形成油核,各流体的物性参数如表1所示。边界条件为:入口为速度入口,油相实际入口速度1.2m/s,水相实际入口速度1.02m/s;出口采用压力出口,其余均为壁面。由于雷诺数超过临界值,流动区域产生湍流,采用标准湍流模型。流动控制方程采用CFD软件FLUENT16求解,求解方法为SIMPLE算法,各项的离散格式全部为二阶迎风格式,双精度求解。

表1 各种流体的物性参数

在网格分界面设置里面定义网格分界面,并将阀芯流道独立为区域,与阀前和阀后通过Interface连接,阀芯区域设置为转动,给定转速后即可设置迭代步长进行计算。

4 模拟结果分析

4.1 开启过程的油水环状流演变

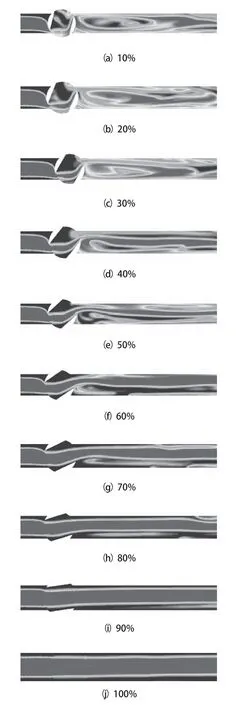

动态模拟主要是为了探究不同的阀门开启速度对阀后流场的影响,由于阀门开启是动态过程,相对原来的固定开度模拟,阀后流场中的漩涡来不及产生回流就已经发生改变。设阀门初始时刻开度为 5%,分别对阀门开启时间为 1,2,3s(阀门开度从5%到100%所用时间,时间越长,速度越慢)进行动态模拟,如图4所示为开启时间为1s时的流动情况。

图4 开启时间为1s时不同开度的流动

由模拟结果可以看出,当阀门开度较小时,由于阀芯过流面积很小,流道急剧缩小,阀腔入流与出流的速度较大,使油相易喷射在管道壁面处,并产生多个漩涡,使得阀内与出口管道内油水两相呈现较为混乱的分布。随着阀门开度增大,油水两相流量迅速增大,出口管道位置的破碎液滴不断聚集,管道内部破碎液滴明显减少,油相逐渐形成连续的流动。在阀门开度达到70%时已经形成较为明显的油水环状流,但油水分界面仍存在波纹;当开度增大到90%时,油水分界面仍旧存在波纹,虽然开度增大了,但油水环状流仍需要一定时间来稳定。

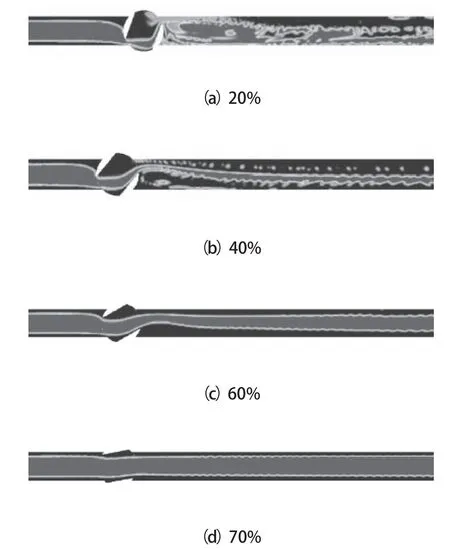

比较部分固定开度阀门内油水环状流(图5)与动态开度阀门内油水环状流(图4),从中看到,利用固定开度模型计算结果中的环状流要稳定一些,这说明阀门动态开启对油水环状流有强烈的扰动作用,会导致环状流失稳。

图5 固定开度下的模拟结果

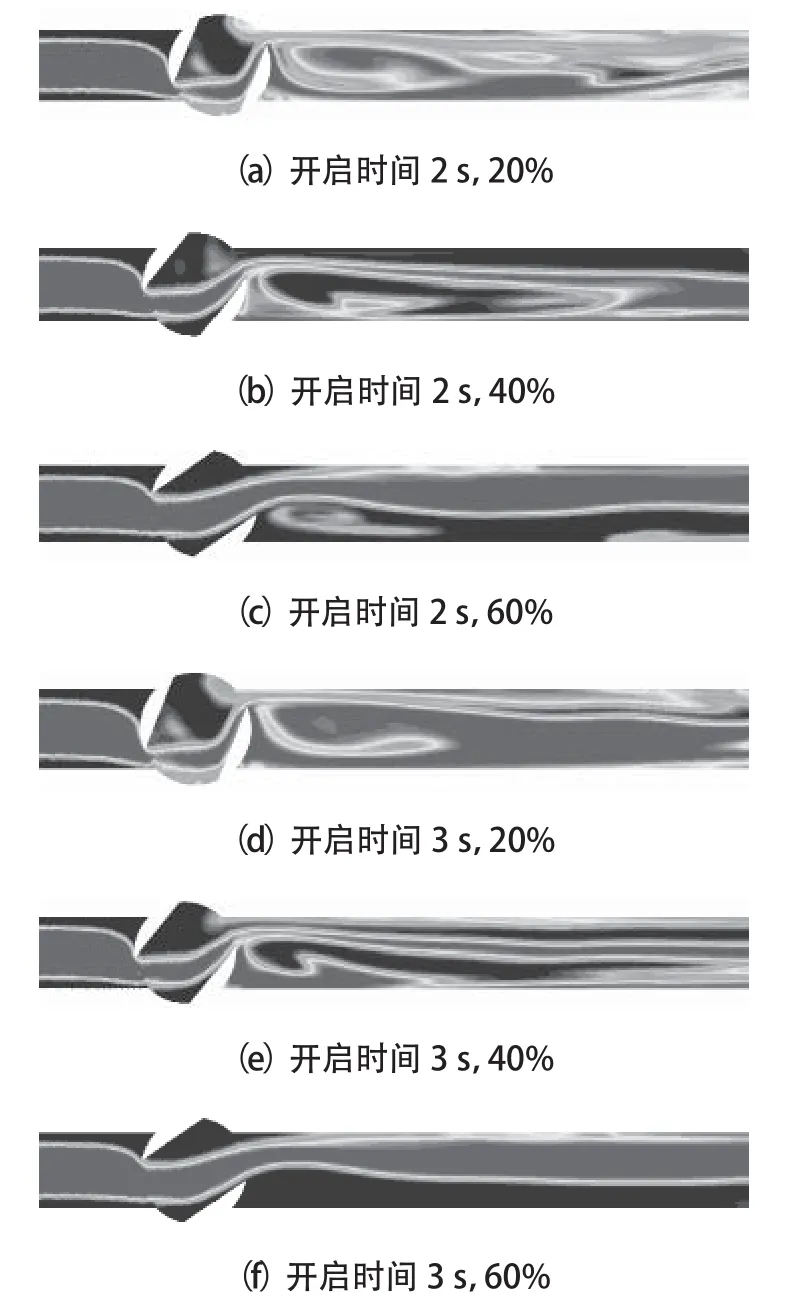

针对不同开启速度下的动态模拟(对比图4与图6)可以发现,不同的阀门开启速度对整个流场的变化规律有些影响,开启速度越慢,阀后的流动扰动越小,环状流不易被破坏,这样可以改善阀后流场,而阀门开启速度增加,阀后流动扰动较大,环状流容易遭到破坏,同时管道内部由于阀门突然开启而骤然增大的压力会使管道受到较大冲击,损坏管道密封性能。

图6 不同开启速度下的模拟结果

4.2 油相体积分数

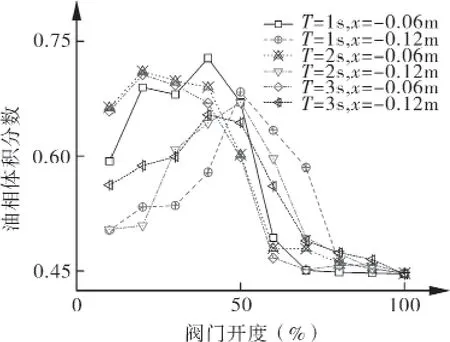

计算模拟结果中不同开度以及不同开启速度下x=-0.06m(阀后3倍管径处)和x=-0.12m截面(阀后6倍管径处)的油相体积分数,如图7所示。由图可看出,当阀门开度小于50%时,随着开启速度增加,每个开度下的油相体积分数逐渐减小,阀后较远处,油相体积分数要低一些。当开度大于50%时,趋势则相反,最终在阀门全开时,油相体积分数均趋近于入口油相体积分数。这是因为在小开度下,开启速度增加,阀芯对流动扰动较大,使两相流体的部分流动速度发生变化,而导致阀后附近的油相分布产生较大的波动。

图7 不同开启速度下阀门开度与油相体积分数的关系

4.3 压力差

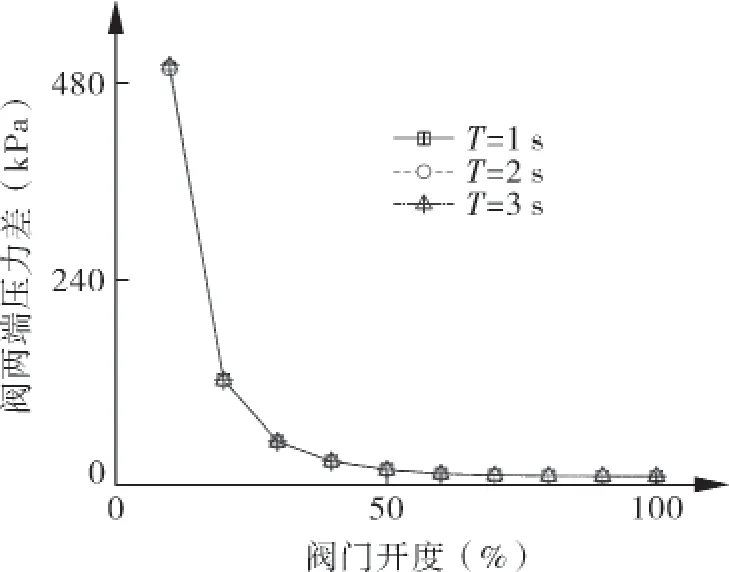

提取模拟结果中阀前X=0.06截面以及阀后X=-0.06截面之间的压力差,绘制如图8所示的不同开启速度下阀门开度与压力差的曲线。由图可以看出,不同开启速度下压力差变化趋势一致,而对于同一开度,阀两端压力差在不同开启速度下差别很小。当开启速度增加,使得流体在各个开度下的流动时间减小,管道内部最高流速相应的降低,阀门前后的压力差随之变小。

图8 开启速度与压力差的关系

5 结论

(1)阀门开启过程中,随着阀门开度增加,油水环状流逐渐恢复稳定,当阀门开度较小时,由于过流面积小,阀内与阀后产生射流和漩涡,导致环状流破坏。对比固定开度的模拟结果,动态模拟中的油水环状流不易恢复稳定,说明阀芯转动对油水环状流有明显的扰动作用。

(2)由于阀芯的运动使两相的部分速度变化,开启速度变化,导致阀后油相体积分数变化,当阀门开度小于40%时,相同开度下,开启速度越快油相体积分数越小,但增加较快。

(3)开启速度变化对环状流的稳定性有影响,开启速度较大时,环状流容易被破坏,同时管内压力发生剧烈变化,开启过程中流体在管道内的流动时间减少,管道内部最大流速变小,使得阀门前后压力差变小。

[1]赵莹,周进.球阀流场的数值模拟与可视化研究[J].导弹与航天运载技术,2007,25(6):35-39.

[2]屈铎,彭利坤,林俊兴等.基于CFD的球阀阀腔流场的数值仿真[J].液压与气动,2014,39(11):112-115.

[3]杨国强,李志鹏.基于Fluen t的球阀内部流场的仿真模拟及研究[J].机械科学与技术,2014,33(12):1880-1883.

[4]王朝富,卢鉴,李强,等.强制密封球阀流场模拟与分析[J].阀门,2014,43(5):39-41.

[5]江帆,岳鹏飞,肖纳.不同物性的流体在球阀内流动结构研究[J].宁夏大学学报,2016,36(3):25-30.

[6]刘华坪,陈浮,马波.基于动网格与技术的阀门流场数值模拟[J].汽轮机技术,2008,50(2):106-108.

[7] Fan Jiang,Yun Long,Yijun Wang,et al. Numerical simulation of non-newtonian core annular flow through rectangle return bends [J]. Journal of Applied Fluid Mechanics,2016,9(1):431-441.

[8]颜勤伟,丁无极,陈海云,等.基于背压修正的安全阀排量精确计算方法[J].压力容器,2015,32(6):40-48.

[9]丁浩,谷小红,来雨霏.汽车空调用热力膨胀阀性能测试系统的研制[J].机电工程,2015,32(6):817-820.

[10]郭崇志,孙耀平,宋书伟.安全阀稳态与瞬态数值模拟技术对比研究[J].压力容器,2015,32(2):27-34.

[11]江帆,黄鹏.FLUENT高级应用与实例分析[M].北京:清华大学出版社,2008.

Study on the Flow of Oil-water Core Annular Flow in the Rotating Ball Valve

JIANG Fan,YUE Peng-fei,LI Si-jie,XIAO Na

(Guangzhou University,Guangzhou 510006,China)

Oil-water annular flow is a way with low energy consumption to transport high viscosity crude oil. It will pass through the ball valve in the process of transportation,and the opening and closing of the ball valve will influence its flow state. In this paper,the state of oil-water core annular flow in the process of valve rotation is studied,it can provide data for the stability study on the oil water core annular flow. The CLSVOF model is use to track the oil-water interface,the sliding mesh technology is used to describe the valve core rotation,and standard turbulence k-ε model for turbulence,numerical control equations are built,the oil-water annular flow variation in the rotating valve is analyzed,and the results show that,in the process of the valve core rotation,the oil-water annular flow will change dramatically,and the valve opening rate can impact on the oil-water annular flow.

ball valve;oil-water annular flow;valve core rotation;sliding mesh;numerical simulation

TH134

A

10.3969/j.issn.1005-0329.2017.11.006

1005-0329(2017)11-0029-05

2016-09-08

2017-10-26

广东省自然科学基金项目(2016A030313653);广州市科技计划项目(201504291436202);广东省科技计划项目(2015A070710029,2015A030402009,2014A070711023)

江帆(1974-),男,博士,教授,主要从事机械CAE/CFD方面的研究,通讯地址:510006广东广州市大学城外环西路230号广州大学机械与电气工程学院,E-m ail:jiang fan330@163.com。