马铃薯杀秧机的优化设计与分析

孙景彬,李学强,王相友

马铃薯杀秧机的优化设计与分析

孙景彬1,李学强2,王相友1

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255091;2.山东希成农业机械科技有限公司,山东 德州 253600)

马铃薯收获前的杀秧处理对后期的收获效率及马铃薯品质有着非常显著的影响。为此,针对当前马铃薯杀秧机存在作业效率低、留茬高度不均匀及带薯率高等问题,设计了一款新型高效的马铃薯杀秧机。本机可根据不同地块、不同马铃薯品种的需要调节留茬高度,提高了后续收获的流畅性;刀具采用甩刀的形式并在杀秧轴上呈仿垄形分布,极大降低了带薯率及伤薯率。同时,对关键部件进行了有限元分析,结果表明:所设计的部件均满足强度要求。对样机进行了田间试验,试验结果表明:杀秧效率明显提高,留茬高度均匀,带薯率显著降低,均满足马铃薯的杀秧作业要求。本研究对提高马铃薯杀秧机的作业效率及后续收获效率、更好地适用于马铃薯的大规模收获具有重要意义。

马铃薯;杀秧机;甩刀;仿垄形;有限元分析

0 引言

十三五期间,为了贯彻落实新形势下粮食安全战略部署,国家启动了马铃薯主粮化战略,且马铃薯将成为国内继三大主粮之后的第四大主粮作物[1-3],因此实现马铃薯全程机械化迫在眉睫。

目前,在马铃薯收获过程中均需要杀秧处理,这样可提高收获效率,促进薯皮老化,进而有效地降低马铃薯在收获过程中的破皮率。此外,杀秧处理对减小收获机薯秧分离器负载、提高薯秧分离效率及降低故障率具有重要意义[5]。国内马铃薯杀秧机械明显落后于国外[4],其主要代表有中机美诺1804型杀秧机[8]、青岛农业大学设计的小型杀秧机[7]及甘肃农业大学设计的甩刀式杀秧机[4]等。国内现有杀秧机存在一系列问题,如茎秧易缠绕机器、打碎长度不均、易带薯及护罩粘土严重等,导致国内杀秧机械主要依靠进口来满足需要。因此,国内市场急需一款稳定性好、适应性强及工作效率高的马铃薯杀秧机[5]。

本文通过对杀秧刀的结构参数及排列方式的改进,设计了一款新型四垄仿垄形杀秧机,该机可以根据不同的留茬高度要求完成杀秧作业,作业效率明显提高,秧草缠机率、带薯率显著降低,为马铃薯杀秧机的进一步研究提供了参考。

1 总体结构及主要技术参数

1.1 总体结构及工作原理

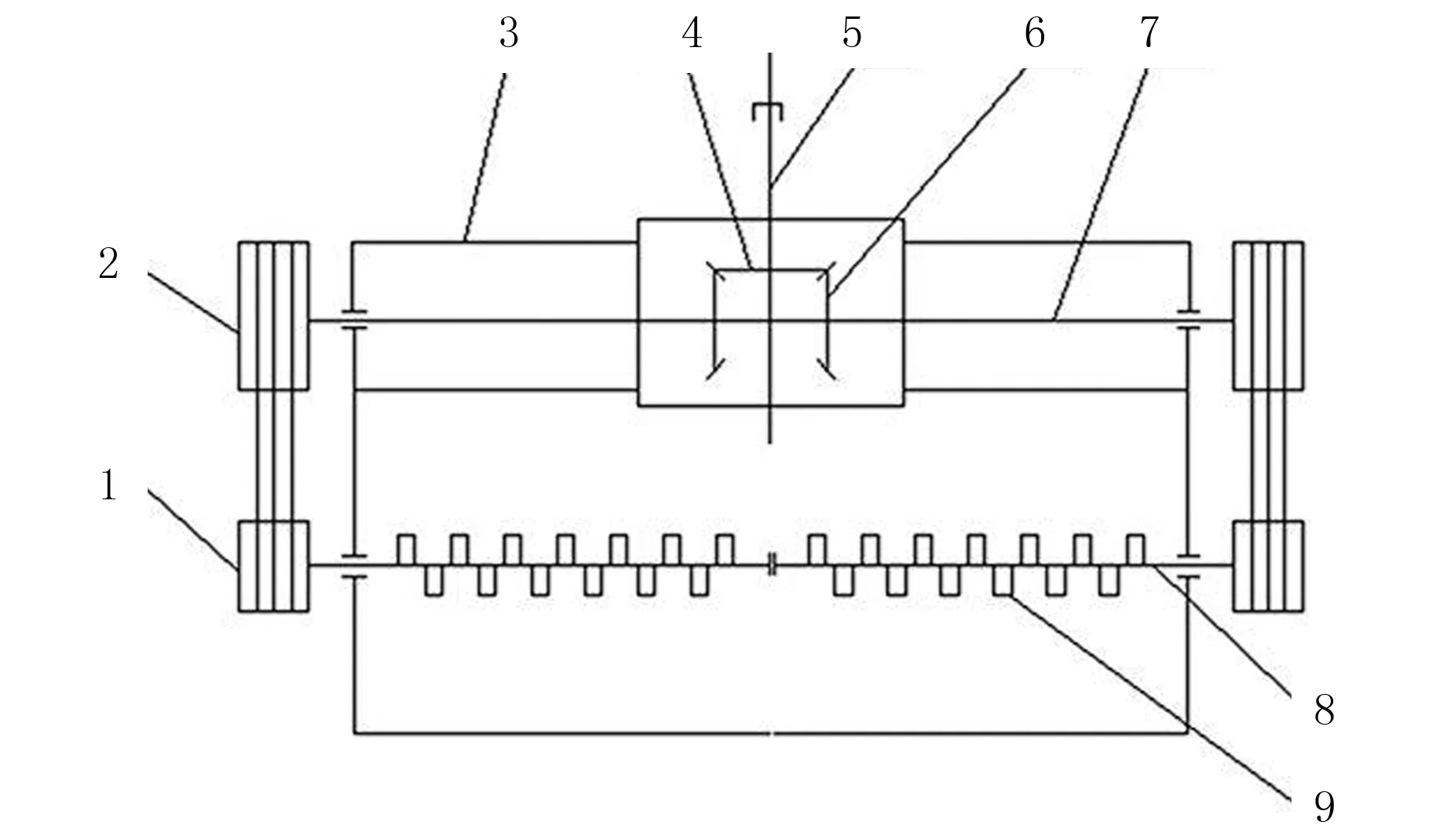

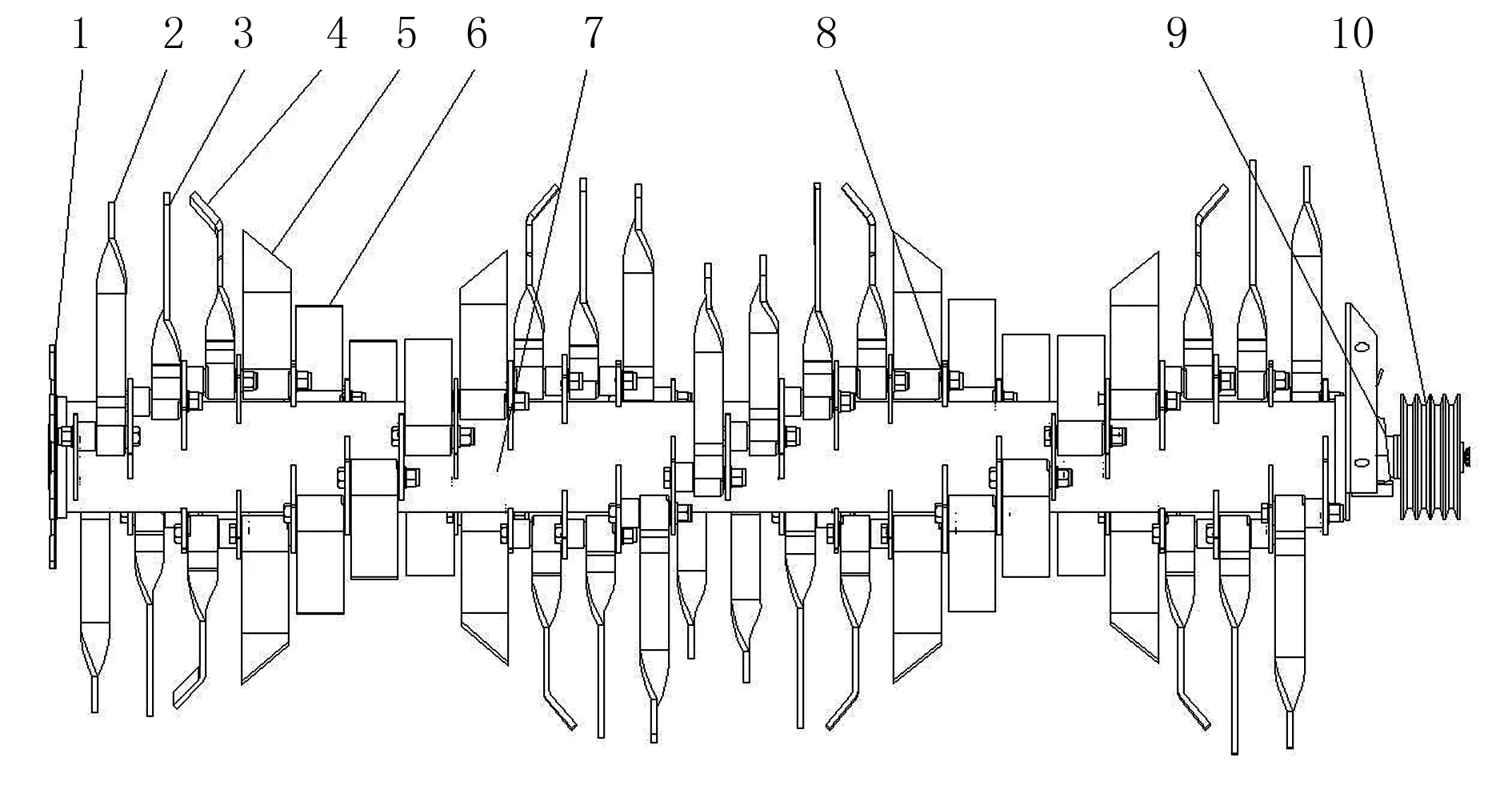

4JM-360B型悬挂式马铃薯杀秧机采用仿垄形设计,用于马铃薯收获前杀秧处理,可一次完成薯秧切除及梳理分流作业,为后续的高效低能耗收获提供条件。本机主要由机架、传动装置、杀秧轴、地轮及导流隔板等组成,如图1所示。

1.地轮 2.导流隔板 3.杀秧轴 4.机架 5.杀秧刀

杀秧作业过程中,拖拉机牵引马铃薯杀秧机沿薯垄方向前进,拖拉机动力输出轴通过万向节与变速箱连接[5],变速箱通过两侧传动轴将动力传至两侧皮带轮,经过带传动驱动杀秧轴,进而带动铰接在杀秧轴上的杀秧刀做高速旋转运动;高速旋转的杀秧刀将茎秧及杂草切割、打碎,导流隔板将秧苗及杂草分向两侧的垄沟[5]。

1.2 杀秧机主要技术参数

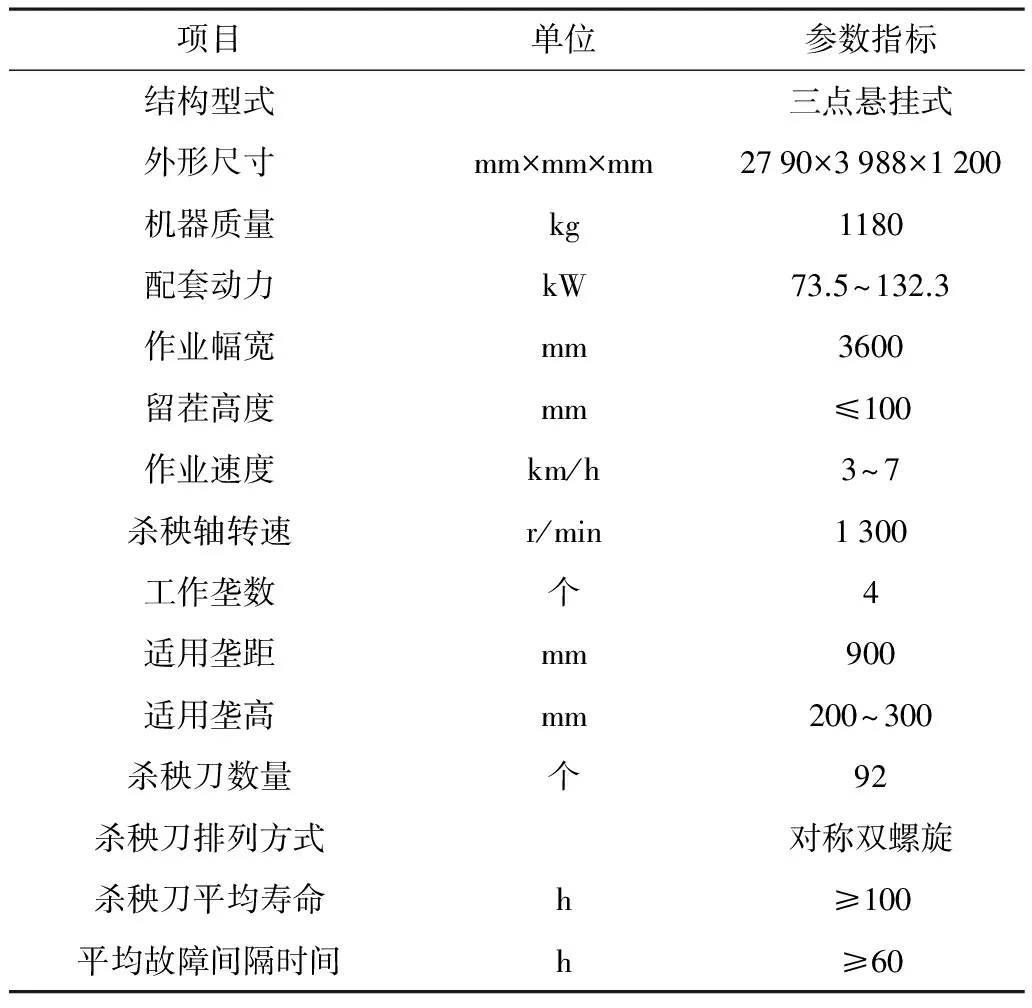

本文严格按照马铃薯的农艺技术要求设计了马铃薯杀秧机,以满足市场需求及便于推广。该机采用甩刀式杀秧刀,可根据不同地块和不同马铃薯品种的垄距需求进行调整装配,提高了机具的适用性,其主要技术参数如表1所示。

表1 杀秧机主要工作技术参数

2 主要部件的改进设计

2.1 传动装置

为了保证马铃薯杀秧机在杀秧作业过程中,保持杀秧轴的工作平稳性,该机的传动系统采用两条传动路线同步驱动杀秧轴,其动力传动路线:拖拉机动力输出轴→变速箱→大带轮→小带轮→杀秧轴。其传动路线如图2所示。

杀秧机工作过程中,由于地势不平及薯垄形状不一,杀秧刀易与石块或薯垄相碰撞,极易产生不均匀的载荷冲击。因此,为了缓和载荷冲击采用带传动,其工作状态比较平稳,即使出现过载,带传动发生打滑亦可防止其他部件的损坏。

传动比的分配[4]。已知拖拉机的输出轴转速n1为540r/min,为了得到杀秧轴的合理转速取n2为1 300r/min。杀秧机传动系统中的齿轮传动比及皮带轮传动比至关重要,对杀秧机有关传动比进行分析,则

i=n1/n2

(1)

i1=z1/z2

(2)

i2=d1/d2

(3)

is=i1·i2

(4)

式中i—理论传动比;

n1—输入轴的转速(r/min);

n2—杀秧轴的转速(r/min);

i1—齿轮传动比;

z1—输入轴齿轮齿数;

z2—输出轴齿轮齿数;

i2—皮带轮的传动比;

d1—小皮带轮的节圆直径(mm);

d2—大皮带轮的节圆直径(mm);

is—实际总传动比。

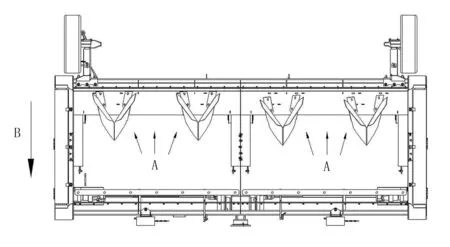

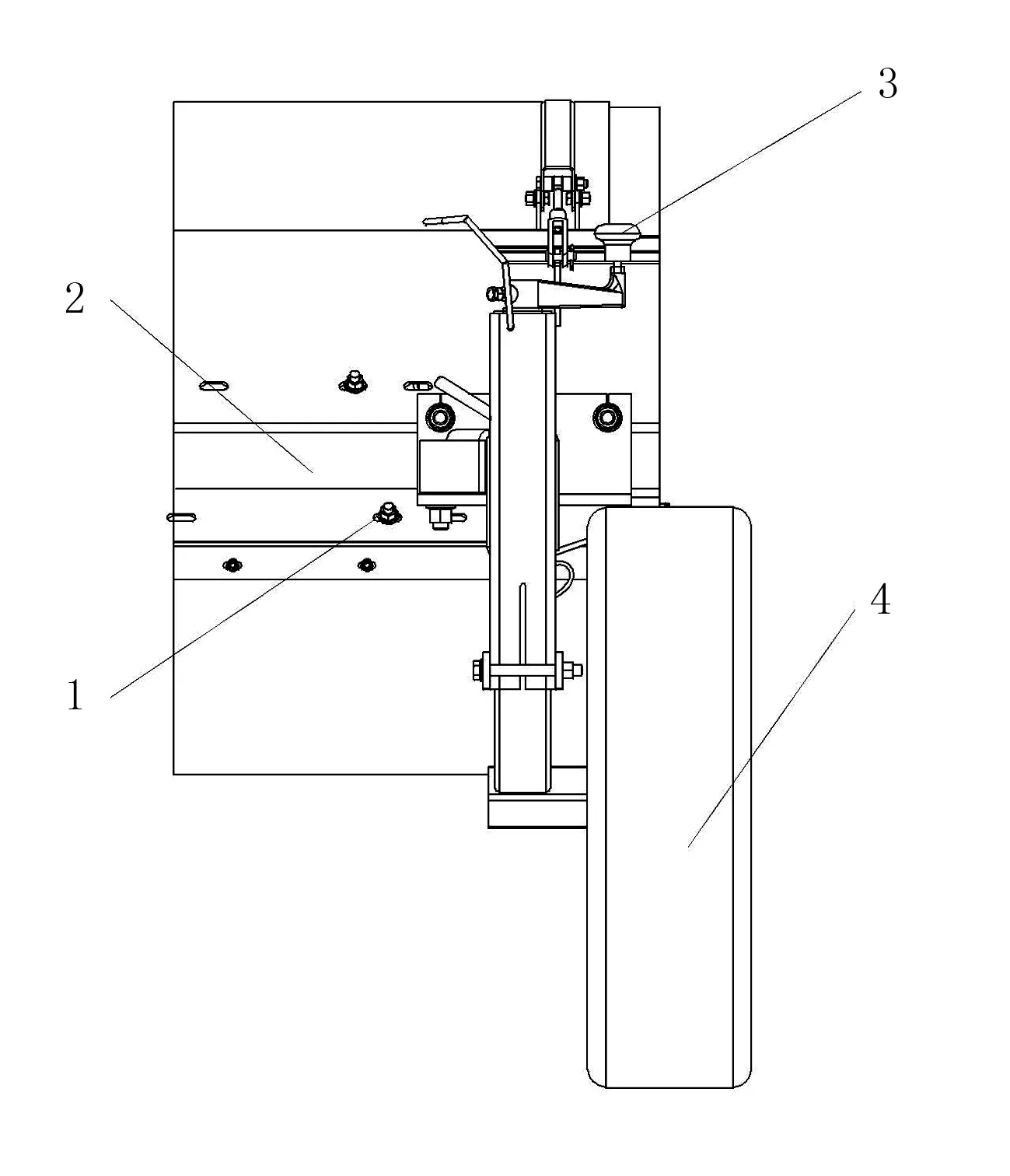

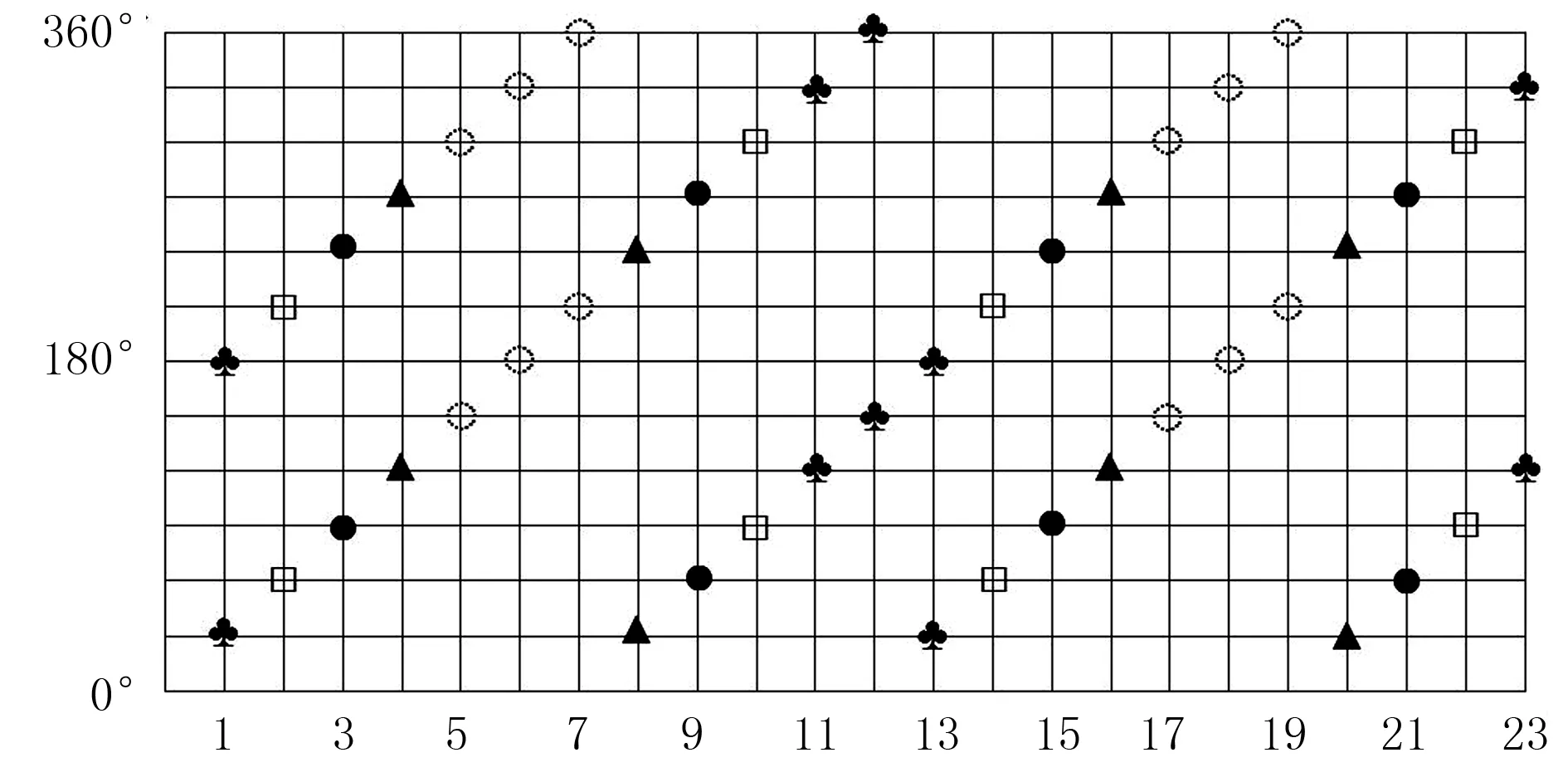

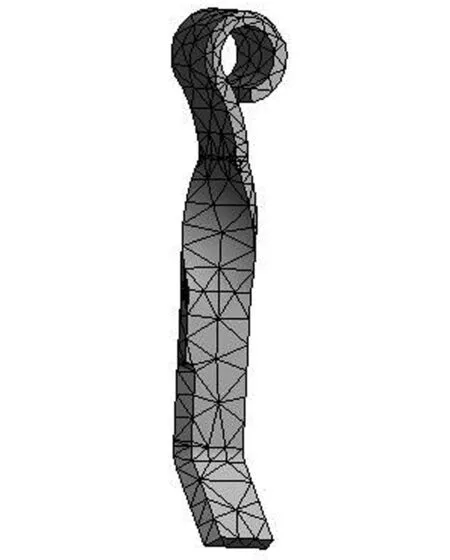

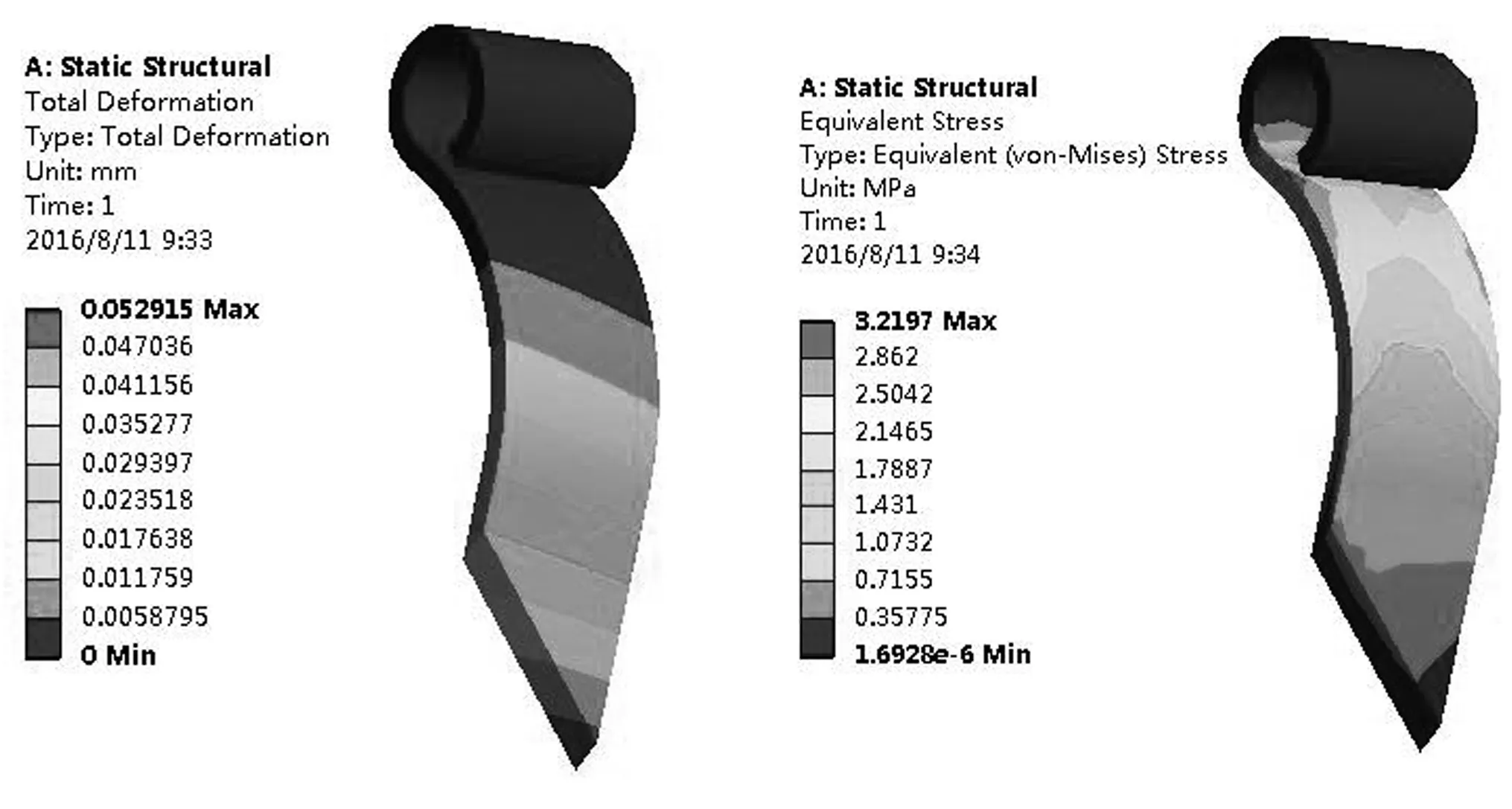

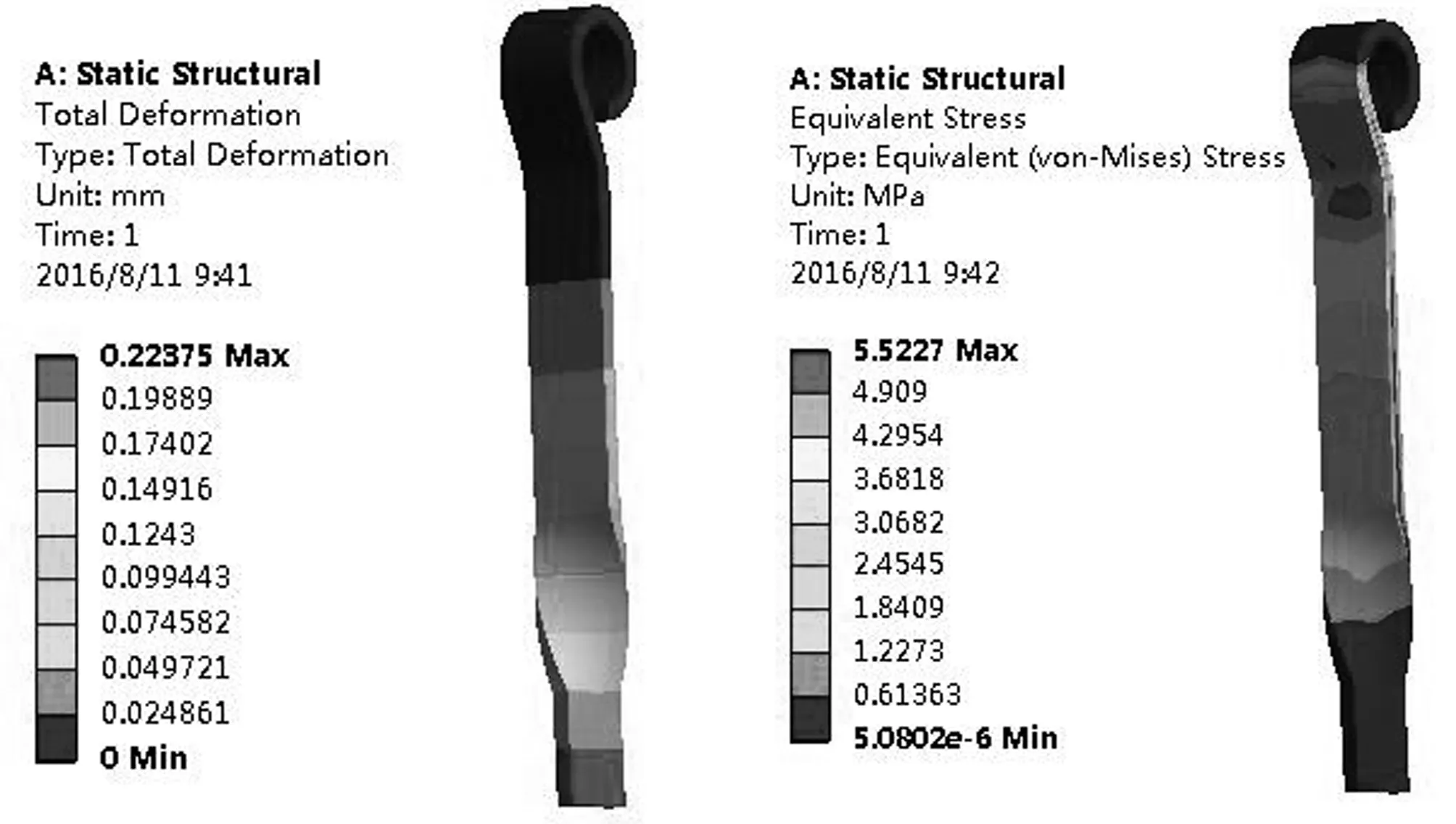

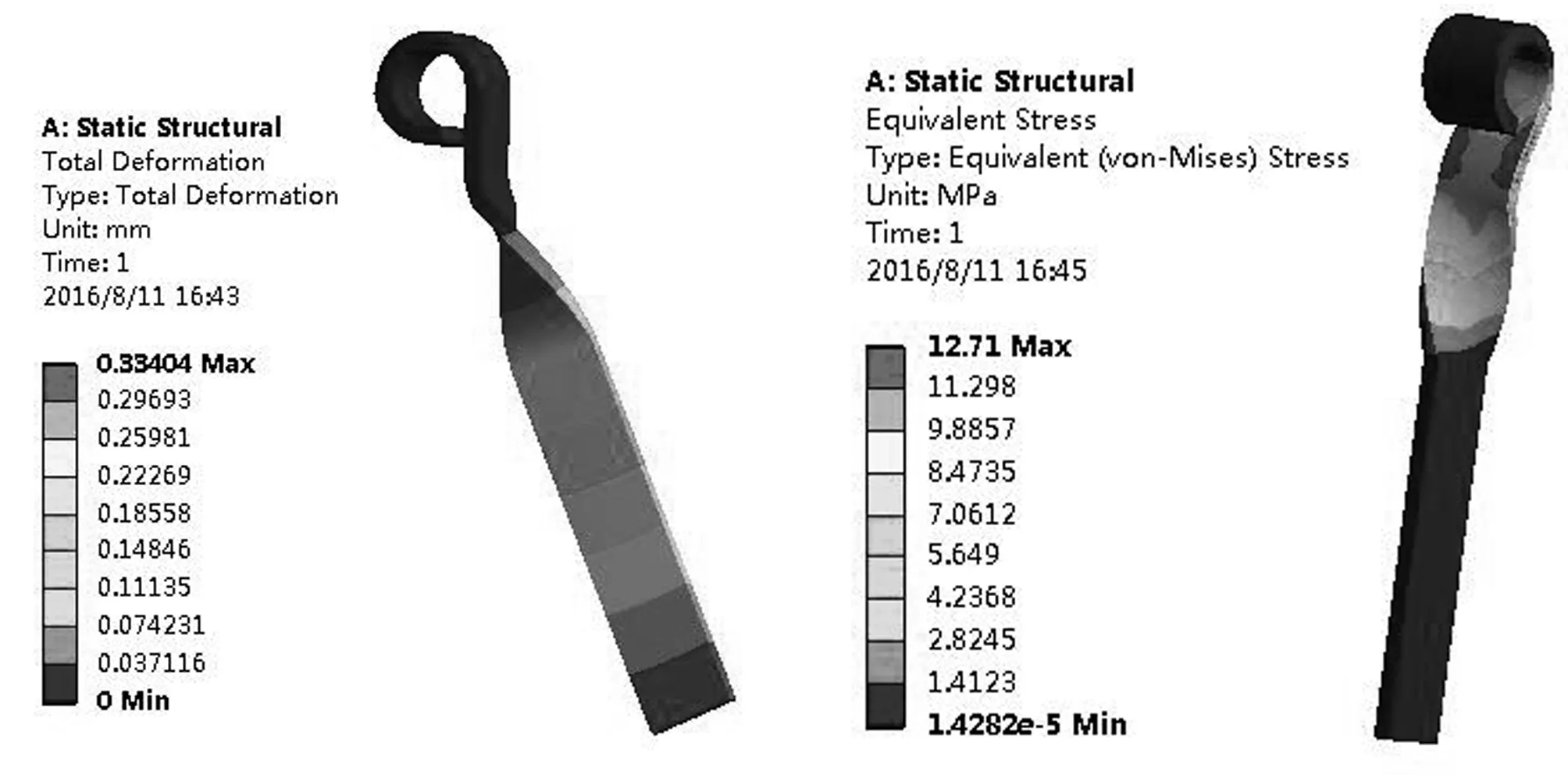

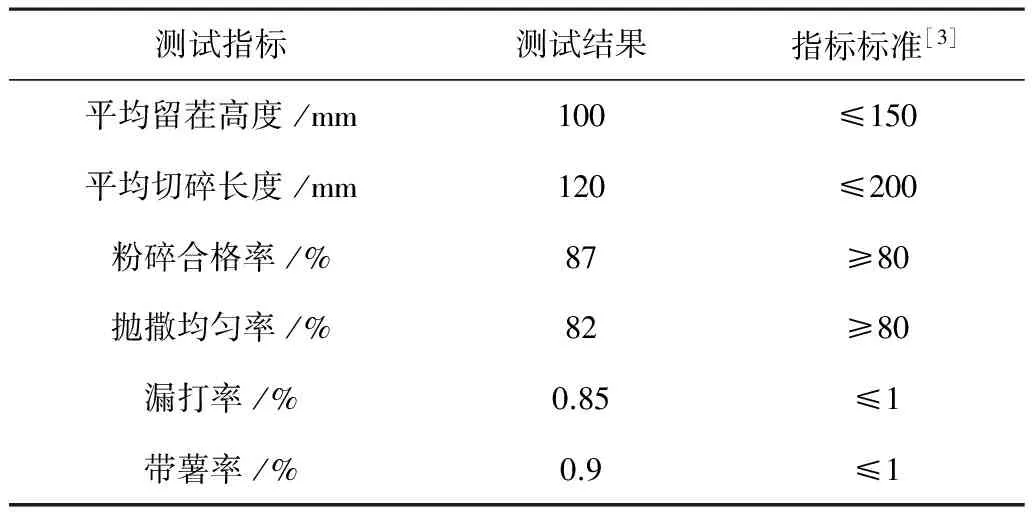

经计算得,i 2.2 秧草导流隔板的设计 在杀秧作业过程中,杀秧刀打碎的薯秧、杂草会被抛到杀秧机的护罩上。为了便于将打碎的薯秧、杂草进行导向分流,进而将其均匀地铺放到垄沟中,为后续的高效率、高质量收获提供保障,本文设计了秧草导流隔板,其结构如图3所示。 1.小皮带轮 2.大皮带轮 3.机壳 4.大齿轮 5.输入轴 图3 秧苗导流示意图 其工作原理为:在机具前进过程中,打碎的薯秧、杂草会随高速旋转的杀秧刀旋转进而抛撒到杀秧机的护罩上,并沿着秧草导流隔板滑落至垄沟。其中,A向表示薯秧、杂草抛撒方向;B向表示杀秧机前进方向。 2.3 地轮的改进设计 地轮为杀秧机的行走支撑装置,是杀秧机械中较为关键的部件。为了满足不同地块、不同马铃薯品种的需求,需要调整杀秧机与地面的高度,进而保证合理的留茬高度。 现有杀秧机是通过地轮上的调整拉杆来调整杀秧机与地面的高度,较为繁琐,且不能根据垄距的大小调整地轮位置,适应性比较差。故对其作出相应的改进,改进后的地轮如图4所示。 1.调节孔 2.机架 3.调节杆 4.地轮 新杀秧机地轮利用调节杆调整,通过旋转调节杆来完成地轮高度的调节,进而控制秧茬的高度。此外,改进后的地轮可以沿着机架做横向的调节,从而可以根据垄距的大小改变地轮的位置,与改进前的地轮装置相比较,结构更加简便,适应能力更强。 2.4 杀秧刀的结构设计 为避免在杀秧作业过程中对马铃薯的损伤,需根据马铃薯种植的垄形特点,将杀秧刀在杀秧轴上的排布设计为仿垄形[5]。此外,为提高杀秧作业的质量和效率,杀秧刀采用甩刀形式铰接到杀秧轴上,并呈双螺旋分布,其结构如图5所示。 2.4.1 杀秧刀的设计 由于现有马铃薯杀秧机使用的杀秧刀存在一系列的问题,导致杀秧效率低、留茬高度不均,进而影响后续的收获质量和效率。因此,对其进行了改进设计[5],其结构如图6所示。 1.外轴 2.甩刀固定盘 3.旋转轴 4.内轴 (a) 垄顶短刀 (b) 垄侧斜刀 (c) 垄沟长条折弯刀 (d) 垄沟长条刀 (e) 垄沟短条刀 为了满足杀秧刀在杀秧轴上成仿垄形排布,需要设计结构不一的杀秧刀(见图6),所有杀秧刀均采用铰接的方式与销轴连接,且连接孔直径为35mm,以保证杀秧刀可适当地自由甩动[5]。为了满足仿垄形的需要,将垄侧刀设计为斜刀形式;为了便于对薯秧进行滑切,减少切削阻力[5],将垄顶短刀和垄侧斜刀的工作面设计为圆弧状,以利于泥土和秧草碎屑的滑落。若垄顶短刀和垄侧斜刀的圆弧半径过小,会造成应力集中;反之,则会影响杀秧的效果。因此,根据试验结果并进行优化分析,取垄顶短刀的圆弧半径R=75mm,垄顶斜刀的圆弧半径R1=95mm。 此外,现有杀秧刀没有开刃,导致留茬高度不均,故对杀秧刀进行开刃处理。考虑到杀秧刀刃角的大小会直接影响其杀秧性能和使用寿命,因此取杀秧刀刃角为35°,经试验,杀秧的质量明显提高。 为了增加杀秧刀与薯秧的接触面积,并提高对其的聚敛效果,将垄沟刀设计为折弯刀形式,如图6(c)所示。若刀具前端的折弯角度较小,秧草极易缠绕其上;反之,则起不到聚敛薯秧的作用。经初步试验分析,取折弯角度40°较为合适。此外,刀具进行开刃处理,角度取35°,有效降低了粘土量。刀刃处进行淬火处理,可大幅度提高杀秧刀的硬度、耐磨性及疲劳强度等性能。 靠近折弯刀的部位,设计了长条刀和短条刀,如图6(d)、图6(e)所示。折弯刀一侧的长条刀可将折弯刀所聚敛的薯秧打碎;短条刀靠近长条刀排布,由于垄沟中的茎秧相对较为疏松,故其工作面积相对较小,工作表面主要是前端。 杀秧刀在杀秧轴的排列效果如图7所示。 1.刀轴固定盘 2.垄沟短条刀 3.垄沟长条刀 4.垄沟长条折弯刀 5.垄侧斜刀 6.垄顶短刀 7.刀轴 8.杀秧刀固定板 9.立式座轴承 10.小皮带轮 2.4.2 甩刀在刀轴上的排布 杀秧刀在杀秧轴上的分布会直接影响杀秧的效果,且分布的形式是多种样式的[4]。本文设计的杀秧机采用两条杀秧轴,每条轴安装46把杀秧刀并呈双螺旋对称形式分布,其分布如图8所示。 图8 杀秧刀分布展开图 图8中,横轴表示每条螺旋线上的23把杀秧刀,从左至右第1、3、5条线代表一条螺旋线的展开,第2、4条线代表另一条螺旋线的展开;纵轴代表刀具之间的螺旋升角,5种形状分别表示5种不同形式的杀秧刀。 杀秧刀在杀秧轴上的轴向分布比较均匀,且刀具在杀秧轴上的螺旋升角相同,均为30°,可有效保证杀秧轴在旋转时受力平衡,提高杀秧作业过程中的稳定性[4]。 为了保证杀秧刀的强度、刚度及稳定性等方面的要求,运用ANSYS软件对设计的杀秧刀进行有限元分析,从而得到在所受载荷作用下的应力、应变特点,实现刀具强度、稳定性的校核。 3.1 创建有限元模型 1)导入杀秧刀的三维模型。将SolidWorks所建立的实体模型经过相应的转换处理后导入到ANSYS软件中[10]。 2)设置杀秧刀材料属性。杀秧刀的材料为65Mn,该材料的密度为7.81×103kg/m2,杨氏弹性模量为210GPa,泊松比为0.3,屈服强度为430MPa[10]。 3)划分网格。对定义好材料属性的杀秧刀进行网格划分,采用六面体网格划分形式,最终生成的杀秧刀网格体如图9所示。 图9 杀秧刀网格划分 3.2 对垄沟长条折弯刀进行有限元分析 付玉进了卫生间,我听到里面水龙头的哗哗声。像细雨打击着竹林,又像雨水冲刷着老城墙上的屋檐,雨中夹杂着风声和奇异的香味,这种香味,变成了欲望的泡沫,在我骨头里翻滚窜动,我穿着短裤,感到一条泥鳅要从裤裆里蹦出来。 测定切割马铃薯茎秆时甩刀的切割阻力为72.4~120.9N,设计的刀片厚度为6~8 mm[10]。因此,在刀具的受力位置处施加均布载荷,经计算,所需施加载荷的大小为0.02 MPa,分析结果如图10所示。 (a) (b) 图10(a)为总变形分布云图。其中,最大的变形区域为刀具切削刃前端,最小变形区为刀具与轴的铰接处,大约为0.21mm,变形量很小,可以忽落不计[10],故满足变形要求,可以较好地保证刀具的工作性能。图10(b)为等效应力分布云图。其最大的应力分布区为刀具的中上部扭转处,约为9.70MPa,最小应力刀顶端部位,值约3.67×10-6MPa,最大应力要远远小于刀具的屈服极限强度,满足强度要求。 运用同样的方法对其它的杀秧刀作有限元分析,其分析结果如图11所示。 通过上述有限元静力学分析,完成对所有杀秧刀的应力和变形校核,基本满足强度要求,为加工生产提供了较为可靠的理论依据。 (a) 短刀 (b) 斜刀 (c) 短条刀 (d) 长条刀 4.1 试验条件 在马铃薯收获前,对改进后的4JM-360B型悬挂式马铃薯杀秧机进行了田间试验,选用约翰迪尔1254型四轮驱动式拖拉机,配套动力为88.2kW,作业速度取5km/h,杀秧轴转速为1 300r/min[11],进行四垄杀秧试验。杀秧前,根据杀秧的具体要求来调整地轮得到合理的留茬高度,如图12所示。 图12 田间试验 4.2 试验结果 在田间进行多次试验,对试验的结果取平均值[6],并与GB5262-2008农业机械试验条件与测定方法的规定标准作相应的比较[14],结果如表2所示。 表2 杀秧机田间试验结果 由试验结果可知:各项指标的试验结果均优于指标的标准,与原有杀秧机的工作性能相比较,有了较为明显的提升。 1)在原有两垄马铃薯杀秧机的基础上进行了四垄改进设计,大大提升了杀秧的工作效率,降低了能耗;对地轮的改进设计,提高了杀秧机的适应性;秧草导流板的设计,可将打碎的薯秧、杂草均匀地铺放到垄沟中;对杀秧刀在杀秧轴上的分布方式进行了改进,提高了杀秧机的仿垄形效果。 2)对杀秧刀进行了有限元分析,通过杀秧刀的变形、应力云图分析得出所设计的杀秧刀满足强度要求,为后续加工生产提供了较为可靠的理论依据。 3)田间试验结果表明:改进后的4JM-360B型悬挂式马铃薯杀秧机的各项测试指标要优于指标标准,基本满足马铃薯的杀秧作业要求。 [1] 柳俊.我国马铃薯产业技术研究现状及展望[J].中国农业科技导报,2011,13(5):13-18. [2] 贾晶霞,李洋,杨德秋,等.国内外马铃薯杀秧机发展概况[J].农业机械,2011(7):78-79. [3] 张立菲.黑龙江省马铃薯产业发展研究[D].北京:中国农业科学院,2013. [4] 冯斌,孙伟,王蒂,等.甩刀式马铃薯杀秧机的设计与试验[J].干旱地区农业研究,2014(4):269-274. [5] 吕金庆,尚琴琴,杨颖,等.马铃薯杀秧机设计优化与试验[J].农业机械学报,2016(5):106-114. [6] 杜宏伟,綦耀光,杨然兵.薯垄仿形马铃薯杀秧机的研制[J].农机化研究,2013,35(12):98-100. [7] 周申,蒋金琳,田艳清,等.小型马铃薯杀秧机的设计与田间试验[J].农机化研究,2014,36(11):122-125. [8] 李洋,贾晶霞,杨德秋,等. 1804型马铃薯杀秧机的研制[J]. 农业机械,2010(S3):74-75. [9] 毛罕平,陈翠英.秸秆还田机工作机理与参数分析[J].农业工程学报,1995,11(4):62-66. [10] 冯斌,孙伟,吴建民.马铃薯杀秧机刀具的仿真分析[J].农业机械,2015(21):109-112. [11] 李永磊,宋建农,康小军,等.双辊秸秆还田旋耕机试验[J].农业机械学报,2013,44(6):45-49. [12] 冯斌,孙伟,吴建民.马铃薯杀秧机刀片的试验研究[J].中国农机化学报,2016,37(1):26-29. [13] 康松林.微耕机刀具的有限元分析及优化[D].重庆:重庆理工大学,2015. [14] 杜宏伟.红薯秧茎破碎还田机的研制[J].农机化研究,2015,37(11):113-116. Optimization Design and Analysis of Potato Seedling Cutter Sun Jingbin1, Li Xueqiang2, Wang Xiangyou1 (1.School of Agricultural Engineering and Food Science,Shandong University of Technology,Zibo 255091,China; 2.Shandong Xicheng Agricultural Machinery Science and Technology Co., Ltd., Dezhou 253600,China) Seedling cutting operation before the harvest of potato has a very significant impact on the potato harvest efficiency and potato quality. How to design the important component of seedling cutter has become a major problem affecting the efficiency of operation.According to the current machine low operation efficiency, stubble highly inhomogeneous and potato carrying rate higher, design a new type potato seedling killing machine. This machine can regulate the stubble height according to the needs of different plots and potato varieties and improve the efficiency of the subsequent harvest; cutting tool with a flail and seedling cutting shaft is imitation of the ridge shape, greatly reducing the potato carrying rate and damage rate.The prototype was tested in the field and results show that: cutting efficiency increased significantly, the stubble height uniform, potato carrying rate was significantly lower, and meet the operating requirements. This study has important significance on improving cutting and subsequent harvest efficiency. potato; seedling cutting machine; knife; improvement; finite element analysis 2016-08-19 国家中小企业创新基金项目(13C26213703376) 孙景彬(1992-),男,山东滨州人,硕士研究生,(E-mail)1414599006@qq.com。 王相友(1961-),男,山东高密人,教授,博士生导师,(E-mail)wxy@sdut.edu.cn。 S225.7+1 A 1003-188X(2017)07-0083-06

3 杀秧刀的有限元分析

4 田间试验

5 结论