联合收割机割台地面仿形控制系统设计及试验

伟利国,车 宇,汪凤珠,李 伟

(1.中国农业机械化科学研究院,北京 100083;2.土壤植物机器系统技术国家重点实验室,北京 100083)

联合收割机割台地面仿形控制系统设计及试验

伟利国1,2,车 宇1,汪凤珠1,2,李 伟1

(1.中国农业机械化科学研究院,北京 100083;2.土壤植物机器系统技术国家重点实验室,北京 100083)

为了提高联合收割机自动化水平、降低劳动强度,研发了割台地面仿形控制系统,设计了割台地面仿形机构,采用角度传感器获取其随地面的浮动情况,并结合位移传感器检测割台油缸伸缩量,来推算得到割台高度信息,并进行了田间试验研究。试验结果表明:该系统结构简单,性能稳定,割台高度控制误差不大于12mm,满足联合收割机田间作业要求。

免耕播种机;分体式;条带旋耕;保护性耕作;一年两熟

0 引言

随着稻麦联合收割机(简称联合收割机)日益向大型化、高速化发展,田间作业环境恶劣,劳动强度大,同时农村劳动力日益减少,熟练驾驶人员短缺,这就迫切需要研究相应的自动控制技术与方法。如何提高田间谷物收获自动化作业水平,减轻驾驶员的劳动强度,充分发挥现代收获机械在保证国家粮食安全中的作用,是当前国内农机收获领域一个新的研究课题[1-5]。联合收割机割台是利用机械仿形机构或人工方法控制液压阀门操纵液压缸来调整工作高度的,割台高度自动控制系统就是在此基础上再增设传感机构、电磁阀门和电气控制系统来实现的。为了实时获取割台高度数据、降低联合收割机作业故障率,本文采用角度传感器获取地面仿形机构浮动及位移传感器检测割台油缸伸缩量来得到割台高度,并设计了割台高度手/自动控制系统,为提高联合收割机割台高度控制的自动化水平提供依据。

1 割台仿形机构

割台地面仿形可以采用接触式机械方式、非接触传感器探测及机器视觉等方法来实现。非接触传感器探测直接测量割台离地高度,一般采用超声波、红外传感器来实现;但该探测方式易受田间草杆、土块等杂物的影响,并存在一定探测盲区,传感器容易损坏。机器视觉方法通过图像处理换算得到割台离地高度,主要通过摄像头采集收割机前方未收割作物图像,自动识别作物的高度信息,以此调节割台高度;该方法适合于倒伏作物,但测量成本较高,易受灰尘影响[6-9]。本文设计了一种接触式机械仿形机构,通过机械结构接触地面,随着地形变化而起伏,将机械形变化转换为电信号输出,从而控制割台进行地面仿形动作。割台仿形结构主要由角度传感器、地面仿形压板、限位铰链及铰接连杆等组成,如图1所示。地面仿形压板安装在割台底部,与地面接触,可随地面的起伏而动作,从而改变地面仿形压板打开的角度,压板角度的变化通过机械连杆结构转换为摆杆摆角的变化;角度传感器与摆杆连接,通过测量摆杆角度值,推算得到地面起伏变化。

图1 割台仿形结构示意图

角度传感器采用Honeywell公司的RTY系列角度传感器,转角检测范围为[-90° 90°],电压信号输出范围为[0.5 4.5],传感器输出特性如图2所示。角度传感器线性度好、测量精度高,防护等级IP67,能够适用于田间作业环境。

图2 角度传感器输出特性

2 割台高度控制系统设计

联合收割机割台控制系统可实现手自动切换,手动优先。割台自动控制系统具有根据仿形机构的浮动情况,自动调节割台高度的功能。

2.1 割台高度控制系统原理

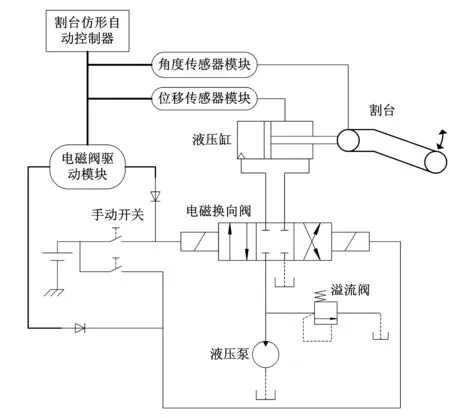

联合收割机割台的液压控制机构具有完成割台提升、保持和下降等功能,一般采用手动操作电磁换向阀来完成[10-11]。割台液压控制部分包括电液换向阀、溢流阀、液压泵、液压缸及手动翘板开关。液压缸与换向阀相连接,通过对换向阀两端电磁铁分别通电,来实现割台的升降,如图3所示。

图3 割台仿形控制结构图

当对换向阀左侧电磁铁通电,进入液压缸的压力油增多,油缸活塞向右侧移动,液压油缸伸长,控制割台上升;反之,当对换向阀右侧电磁铁通电,油缸活塞向左侧移动,液压油缸缩短,控制割台下降,从而实现控制割台的升降。

在保持手动控制割台升降的功能基础上,设计了割台高度自动控制系统。电控部分主要包括割台仿形控制器、电磁阀驱动模块、角度传感器模块及位移传感器模块等。角度传感器模块完成将地面仿形机构的浮动情况转换为电信号,传送给控制器。位移传感器与液压缸活塞杆机械并联,当液压缸动作时将带动位移传感器拉杆伸缩,两者行程一致,位移传感器模块所反馈回的模拟电压信号,可以反映油缸伸缩情况,从而得到割台高度的变化信息。角度传感器与地面仿形机构相连接,用于感知地面起伏变化情况,作为割台高度微控制的重要依据。电磁阀驱动模块可输出驱动电流,控制电磁阀动作,通过二极管和手动控制信号进行隔离,防止相互影响。

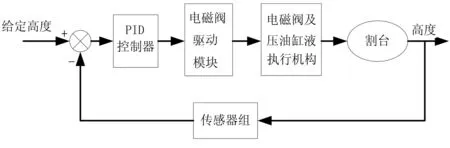

割台仿形控制器如图4所示。控制器是针对农业机械智能装备自主组装开发的一款多功能PC一体机,集成GPS定位模块和CAN接口模块,作为系统的人机交互接口,可进行作业参数的设置及数据分析与保存,通过处理传感器信息实现智能行为决策,输出控制策略。割台仿形控制器通过采集传感器组信号,获取割台高度信息,并根据事先割台高度设定值,采用PID控制算法,推算出控制策略,输出控制量给电磁阀驱动模块,控制电磁阀动作,驱动液压油缸伸缩,从而实现割台高度的控制。其控制原理如图5所示。控制器同时检测驱动电流的大小,异常情况启动自动保护功能。割台仿形控制器具有检测驾驶员手动操作情况,并自动进行自动到手动切换的功能。

图4 割台仿形控制器

图5 割台高度控制原理图

2.2 电磁阀驱动模块

图6为电磁阀驱动电路图。电磁阀驱动模块主要包括微控器、电流驱动芯片及CAN接口芯片等。电流驱动芯片选用L298N,最大驱动电流可达4A,采用两两电桥并联驱动方式,具有较强的电流驱动能力,芯片输出端外围为快速二极管D20-D23组成的整流电路,提高了电流换向速度,满足换向阀驱动实时性的需要。电磁阀的驱动信号通过电压隔离芯片U301和U302反馈到微控制器的输入端,从而检测出驾驶员手动控制情况,实现自动手动的切换。微控制器采用Microchip公司PIC18F25K80,该处理器采用纳瓦技术,功耗低、抗干扰能力强、外围接口丰富,如CCP模块(PWM)、MSSP模块(SPI,I2C)、EUSART模块、ECAN模块、AD模块等,可满足系统应用需求。电磁阀驱动模块采用CAN总线通讯方式,布线简单、抗干扰能力强,其CAN接口芯片选用高速收发器TJA1050,支持CAN技术规范2.0A/B, 最高传输速率达到1Mbps;内部CAN协议模块主要包括CAN协议驱动、过滤器、屏蔽器及收发缓存器,完成与CAN总线上模块间的数据传输[12-15]。

图6 电磁阀驱动电路图

2.3 割台高度检测模块

割台油缸伸长量检测选用KTC-700拉杆式位移传感器。该传感器直接将位移变化量转换为0~5V电压信号输出,测量精度较高、重复性好,通过检测割台驱动油缸伸长量,来推算割台离地高度。为了保证推算结果的精确度,需要对传感器输出值和割台高度进行一个校正,找出割台高度与传感器输入量的一个对应关系,通过校正试验来完成。图7为位移传感器校正试验曲线,横坐标为传感器输出值xs,纵坐标为割台高度值yg。校正试验分为割台上升过程和下降过程,从图7中可以看出:上升和下降过程重合度较高、误差小,实际操作过程中可任选其中某一过程校正曲线。这里选用下降校正过程的线性拟合曲线,则有

yg=258.03·xs-245.03

(1)

相关系数为

R2≈0.999

(2)

图7 传感器校正曲线

3 试验分析

为了检测割台自动仿形控制控制系统性能可靠性及控制精度,2015年10月在河南省洛阳市孟津县会盟镇试验田中进行联合收割机割台仿形控制田间试验,作业机具为4LZ-10稻麦联合收割机,割台宽度为5.8m,如图8所示。

图8 田间试验

3.1 试验步骤

首先,查看安装在联合收割机上的地面仿形机构、割台高度传感器及驱动控制器等位置是否固定好,并对割台仿形控制系统进行调试;然后,选取一段比较平坦的田块,启动联合收割机开始收割作业,通过软件系统界面设定割台作业高度,该值与割茬高度相对应。联合收割机进行正常收割作业后,按下割台自动控制按键,割台高度由自动控制系统来进行调控,同时软件系统实时采集并保存割台高度信息,以便于后续分析处理;最后,用米尺对收割作业后的割茬高度进行测量,得到割台高度测量值,与割台设定高度进行比较,以此对割台高度自动控制系统性能进行评价。

3.2 试验结果分析

图9为割台高度控制试验曲线,进行了两段控制试验,割台高度分别设定为300mm和200mm。其中,图9(a)显示为割台高度设定为300mm控制试验结果,图9(b)显示为割台高度设定为200mm控制试验结果。从图9中可以看出:割台高度自动控制系统性能相对稳定,割台高度控制相对比较平滑,达到预期设计目标。

(a) 割台高度300mm

(b) 割台高度200mm

对每段收割作业完成后的留茬高度进行测量。沿着收割作业方向,每5m选一个测量位置,取6个测量位置;然后在测量位置处,再垂直收割作业方向上取3个割茬测量值,并进行平均处理,作为收割作业方向上的一个割茬测量值,即为割台高度测量值,与设定的割台高度标准值进行比较,如表1所示。经数据分析,割台高度自动控制系统控制误差不大于12mm,可以满足联合收割机田间作业要求。

表1 试验数据

4 结论

通过地面仿形机构获取地面起伏情况,采集连接仿形压板的角度传感器信息,实现微地貌仿形控制。结合检测油缸伸缩长度的方法,准确推算出割台高度,设计了割台高度自动控制系统,解决了传统联合收割机割台工作高度调整实时性和准确性较差,且不能进行割台高度数据获取和分析等问题。试验结果表明:割台高度自动控制系统性能相对稳定,割台高度控制误差不大于12mm,可以满足联合收割机田间作业要求。由于联合收割机田间作业情况复杂,对于起伏较大的田块,达到理论的控制性能,还需要进一步进行试验研究。

[1] 汪懋华.精细农业发展与技术创新[J].农业工程学报,1999,15(1):1-8.

[2] 瑞雪.国外谷物联合收割机的发展趋势[J].当代农机,2010(7):22.

[3] 陶秀峰.浅议联合收割机发展的必然趋势[J].农业装备技术,2013,39(3):11-13.

[4] 张认成,桑正中,张际先.联合收割机自动控制研究现状与展望[J].江苏理工大学学报,1998(2):11-16.

[5] 李君略,俞龙,刘华,等.联合收割机监测系统研究现状及展望[J].现代农业装备,2005(12):46-48.

[6] 杨术明,杨青,杨银辉,等.基于超声波传感器的割台高度控制系统设计[J].农机化研究,2008(3):134-136.

[7] 刘小艳,师帅兵,李彩峰,等.图像处理在割台高度控制系统中的应用[J].农机化研究,2009,31(4):178-180.

[8] Carlin, Jerry F. Electro-hydraulic control of combine header height and reel speed[J]. SAE, 1984(6):37-41.

[9] 王熙,王新忠.收获机割台高度无触点式传感器[J].农业机械学报,2001,32(1):122-123.

[10] 朱剑,尹文庆,谢蓓.基于嵌入式的电液比例控制系统在联合收割机割台高度控制中的应用[J].液压与气动,2012(1):83-86.

[11] 孟为国,金文忻.联合收割机割台高度自动控制系统设计[J].农业机械,2013(31):129-132.

[12] 谢蓓,尹文庆,朱剑.基于CAN总线的联合收割机工作状态智能化监测系统研究[J].江苏农业科学,2012,40(4):382-386.

[13] 饶运涛,邹继军,郑勇芸.现场总线CAN原理与应用技术[M].北京:北京航空航天大学出版杜,2004.

[14] 安秋,姬长英,周俊,等.基于CAN总线的农业移动机器人分布式控制网络[J].农业机械学报,2008,39(6):123-126.

[15] 魏新华,李耀明,陈进,等.联合收割机工作过程智能监控装置的系统集成[J].农业工程学报,2009,25(增刊2):56-60.

Design and Experiment of the Ground Profiling Control System of Combine Header

Wei Liguo1,2,Che Yu1,Wang Fengzhu1,2,Li Wei1

(1.Chinese Academy of Agricultural Mechanization Sciences,Beijing 100083,China; 2.State Key Laboratories in areas of Soil-Plant-Machine System Technology, Beijing 100083,China)

In order to improve the automation level of combine harvester and reduce labor intensity, the ground profiling control system of combine header was developed. The header ground profiling mechanism was designed. It can vary with the terrain. The ground floating is acquired by angle sensor. The header height information is calculated by the displacement sensor detecting header cylinder expansion amount and ground profiling angle sensor. The hand-automatic control system of the header height was developed, and control experiment carried out in field. The test results show that the system has the advantages of simple structure, stable performance, header height control error is less than 12mm, which meet the requirements of field operations combine harvester.

no-tillage seeding machine; separated type; strip rotary; conservation tillage; unnual double-crop rotation

2016-04-13

国家国际科技合作专项(2015DFA71560)

伟利国(1978-),男,黑龙江鸡西人,研究员,博士,(E-mail)weilg78@126.com。

S225.3

A

1003-188X(2017)05-0150-05