以脱硫添加剂应对燃煤火电厂高硫煤的问题

方圆谷磊

(华润电力湖南有限公司 湖南 郴州 423042)

以脱硫添加剂应对燃煤火电厂高硫煤的问题

方圆谷磊

(华润电力湖南有限公司 湖南 郴州 423042)

我司设计入炉煤种硫份为0.74%,脱硫效率90%,浆液pH值维持5.8以上时脱硫系统SO2实际最大处理能力为2600mg/m3,折合煤质含硫1%,通过采用脱硫添加剂,在保证脱硫效率大于90%,浆液运行pH值5.5的前提下,脱硫系统的SO2实际处理能力提高到3500mg/m3,折合煤质含硫1.35%,有效解决了火电厂高硫煤的问题,提高了电厂的经济效益。

脱硫;添加剂;高硫

煤作为我国主要的一次能源,在电站锅炉、工业锅炉、各种相关工业领域的动力设备以及居民生活等的能源消耗中占有很大的比例。在我国电源结构中,火力发电是主要发电方式,火电厂以煤作为主要燃料进行发电,煤燃烧后释放出大量SO2,是大气主要污染物之一,也是造成光化学烟雾和酸雨的主要原因[1],目前,我国燃煤火电厂大多采用石灰石-石膏湿法技术进行烟气脱硫[2]。脱硫系统的运行与煤质中硫份含量关系密切,由于湖南省不是一次能源的主要出产地,火电厂的燃煤质量受到市场影响很大,导致燃煤煤质波动大,直接影响了火电厂机组及脱硫系统的安全运行。本文以某燃煤火电厂600MW机组为例,采用在脱硫系统中加入脱硫添加剂的方式处理高硫煤问题,并就使用添加剂的经济性进行了分析。

一、脱硫系统实际运行情况

(一)燃煤硫分与浓度的对应关系

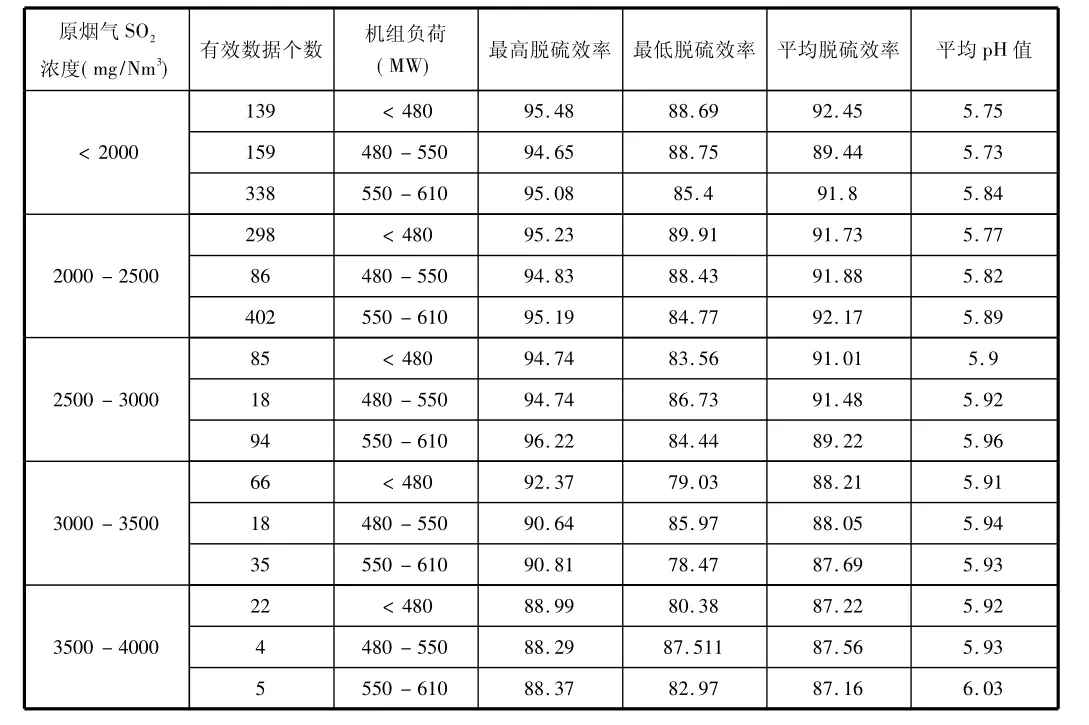

根据历年数据记录,机组入炉煤硫分与吸收塔入口烟气SO2浓度对应关系如表1所示。

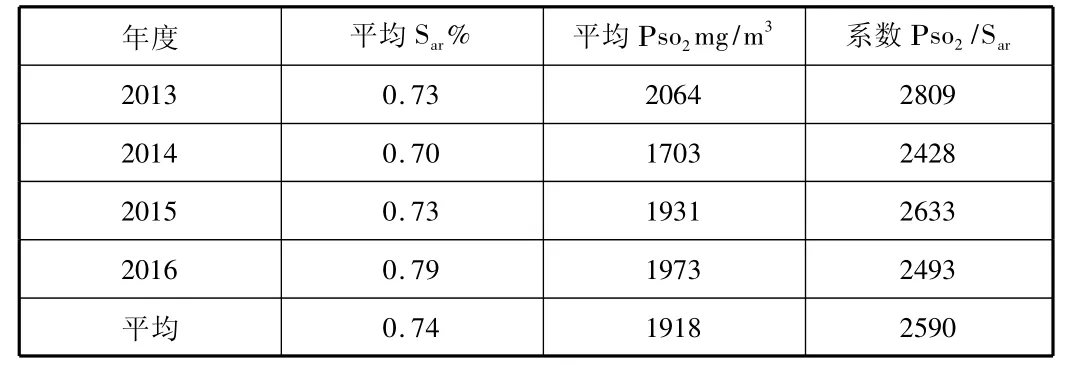

表2 机组脱硫系统无添加剂时的部分运行参数

表1 机组入炉煤硫分与吸收塔入口烟气SO2浓度对应关系

结合煤种发热量,当入炉煤硫份为1%时,对应进口二氧化硫浓度约为2590mg/m3。

(二)脱硫系统的处理能力

脱硫最大处理能力按照校核煤种1.04%进行设计,按照表1计算脱硫可承受的二氧化硫浓度约为2693mg/m3,实际运行中脱硫系统可承受的二氧化硫浓度约为2600mg/m3。

设计 (校核煤种)FGD入口烟气量3156176m3/h,据锅炉专业人员推断实际烟气流量较设计约偏低10-15%,约为2682750~2914814m3/h。以校核煤种下保证脱硫效率90%计算,则单台FGD处理SO2的能力为6.50~7.85t/h。

1.石灰石浆液供给和石膏浆液排出排浆系统:目前该系统设备按“一运一备”配置,且均设计有回流管,回流比100%,可通过改变节流孔板调节流量。石灰石浆液泵流量为110m3/h,石膏排出泵流量为191m3/h,在含硫率1.04%时,需石灰石浆液约56m3/h,产生石膏浆液约90m3/h,均有100%裕量。但实际运行中采用的石灰石纯度为88%左右,低于设计设计值93.4%,活性勉强满足FGD要求。因此实际供浆流量需求要高于设计值,裕量低于100%。

2.脱水系统:脱水系统两台真空皮带脱水机为两套FGD公用,单台设计为满足两台机组600MW负荷下75%的脱水需求量,两台同起则有50%裕量。

3.氧化系统:每套FGD配备两台氧化风机,“一运两备”。氧化风机两台罗茨风机的流量分别为10920Nm3/h,离心风机为16120Nm3/h,2016年添加剂试验时两台风机并联启动流量可增至16120m3/h,也留有足够的裕量。

二、有添加剂时脱硫系统实际运行情况

表2、表3为分别无脱硫添加剂及采用脱硫添加剂时机组脱硫系统的部分运行参数。

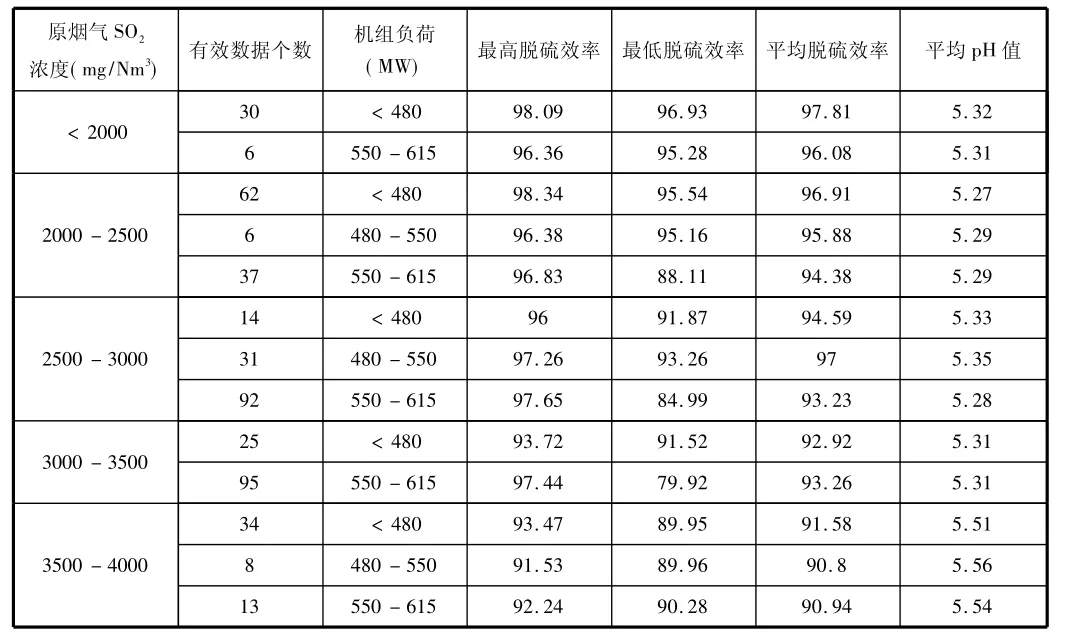

表3 机组脱硫系统有脱硫添加剂的部分运行参数

根据上表可知原烟气SO2浓度在3000~3500mg/m3范围内,平均脱硫效率大于90%,出口浓度为300mg/m3左右,此时由于公用系统的出力限制,脱硫系统此时的处理能力已接近极限。根据表1可知,3000~3500mg/m3折算为含硫率约为1.16-1.35%。此情况下单台FGD处理SO2的能力为7.24~8.45t/h,是不使用添加剂时的1.1-1.3倍。

三、使用添加剂的经济性分析

(一)与脱硫相关的主要经济指标

与脱硫相关的经济指标主要包括燃煤费用、石灰石及添加剂费用以及脱硫电价、排污费等,本文主要对以上指标进行简单分析。

1.燃煤费用

在使用脱硫添加剂后,煤质硫份由原来的1%提高到1.35%,提高了高硫煤的掺烧比例。高硫煤和低硫煤采购存在一定的差价。电厂设定的煤含硫率采购限值为1%,贵州煤限定采购值为3%,同热值下,含硫率为5%的贵州煤价格要比含硫率1%的煤种便宜100元/吨,却因超限值无法采购。使用催化剂后,提高了脱硫系统耐受的最大硫分,则可以采购含硫率5%贵州煤。年度采购340万吨煤,全年平均硫分为0.73%,假设全年平均为1.3%计算,则可将其中50万吨替换为的5%含硫率的贵州煤。理想状态下可达5000万的差价。在一般情况下,假设全年平均硫分为1.0%,则可以将其中20万吨煤替换为高硫煤,差价可达2000万,经济效益明显。

2.脱硫电价

当脱硫效率大于90%可以获得0.015元/千瓦时的脱硫电价补贴。以600MW计算,一天单台电量为1440万千瓦时,总计21.6万。

3.添加剂费用

考虑长期燃用高硫煤时,添加剂投放方式为首次投加2吨,而后“按照每脱除1kgSO2加入0.5~2g添加剂进行补加。”设单台机、负荷600MW、浓度恒定,费用如下表4:

表4 添加剂费用估算

4.排污费

设单台机、负荷600MW、浓度恒定,费用如下表5:

表5 排污费估算

5.石灰石节约费用

采用添加剂后,脱硫系统的Ca/S比从原来无添加剂时的1.13下降为1.03-1.07,以2016年单台FGD处理SO2的能力为6.50~7.85t/h,石灰石中CaCO3含量88%计,节约石灰石1t/h,机组运行时间5500小时,全年节约5500吨,石灰石按照55元/t计,全年可节约石灰石费用30.25万元。

四、结论

1.在燃用高硫煤时为提高脱硫效率和保证二氧化硫达标排放,采用投加添加剂的方法是可行的。

2.从经济性角度来看,添加剂的费用与节约的排污费基本相当,而获取的电价数额以及节约的燃煤成本非常可观,因此使用添加剂对燃煤火电厂具有极大的经济可行性。

[1]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册.中国电力出版社:北京.

[2]曾庭华,杨华,廖永进,郭斌.湿法烟气脱硫系统的调试、试验及运行.中国电力出版社:北京.

方圆 (1985.9-),男,本科,化学环保工程师,主要从事电厂环保工作。