天然气长输管道腐蚀机理及检测技术研究

王孟孟,张本同,宗丽娜,吴 超

(1.中石油管道有限责任公司西气东输分公司合肥管理处,合肥230000;2.中国石油大学 胜利学院,山东 东营257000)

天然气长输管道腐蚀机理及检测技术研究

王孟孟1,张本同1,宗丽娜2,吴 超1

(1.中石油管道有限责任公司西气东输分公司合肥管理处,合肥230000;2.中国石油大学 胜利学院,山东 东营257000)

为了进一步做好天然气长输管道的防腐工作,保证管道输送的安全性和可靠性,对不同地理环境下埋地管道的腐蚀机理及腐蚀原因进行了分析,并针对不同的腐蚀机理给出了相应的检测方法。管道外防腐一般采用外防腐层加阴极保护的联合防腐方式,可采用电流电位检测法、密间隔电位检测法、人体大地电容检测法、直流电压梯度检测法、多频管中电流检测法等方法来检测埋地管道的外部腐蚀情况。在役管道内腐蚀的检测难度较大,建议在原有超声波检测和漏磁通检测的基础上,进一步开发新的检测方法,以期达到更好的检测效果。

腐蚀;防护;天然气长输管道;腐蚀机理;检测方法

1 埋地天然气管道的腐蚀机理

1.1 外腐蚀原理分析

埋地管道环境是天然气管道外腐蚀的主要来源。而埋地管道环境对管道的腐蚀主要受到土壤中硫化物、土壤的含水量、含氧量和含盐量的影响。

1.1.1 土壤硫化物

土壤硫化物与管道金属的氢膜反应,使得氢膜损耗,管道遭受腐蚀。此外,土壤的酸碱度和自身温度将直接影响硫化物腐蚀速率,当土壤pH值在5~9之间,土壤温度在25~30℃之间时,腐蚀程度最为严重[1]。

1.1.2 土壤含水量

管道外防腐蚀层一旦发生破损,在破损处周围土壤水份会侵入到管道外壁与防腐蚀层的缝隙形成水膜,若土壤中的含水量增加,则土壤中的溶解氧亦随之增加,管道外壁能够更充分地接触腐蚀介质;同时土壤中的可溶盐增大,电阻率减小,腐蚀速率加快,腐蚀程度加深。

1.1.3 土壤含盐量

土壤中的可溶盐构成电解质溶液,为管道外壁与溶解氧的电化学反应提供基本条件。土壤中含盐量的多少与电阻率成反比,含盐量高,使得土壤含水中阳离子如镁离子等浓度增大,在管道外壁与防腐蚀层的狭小空间内形成的水膜的导电力增加,腐蚀速率加快。而土壤中HCO3-和SO42-为结垢创造条件,易造成管道外壁垢下腐蚀。此外,Cl-会促进点腐蚀。对西气东输管道区域土壤取样的分析结果表明,其含盐平均百分比大于1.2%,腐蚀性强[2]。另外因西气东输管道敷设地区的土壤环境各不相同,土壤中所含离子的种类和数量也不同,因此管道的防腐问题要针对不同区域具体分析。

1.1.4 土壤含氧量

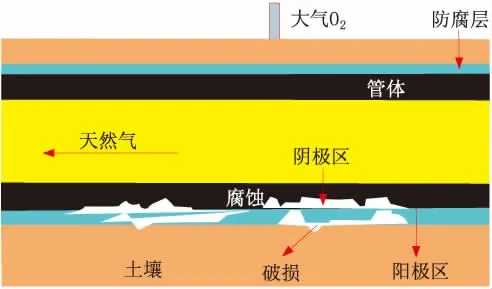

空气中的氧气与土壤为畅通环境,使得土壤中含有的一定量的氧溶解于管道外壁与防腐蚀层间的电解质溶液中,这会进一步促进管壁的腐蚀。溶解氧含量越多,电化学反应的速率越快,腐蚀程度也就越严重。此外,溶解氧含量还受土壤孔隙的影响。一般管道敷设填埋的土壤未经压实处理,孔隙度较大,因此土壤中氧的溶解能力也较大。有报道显示,从现场大量腐蚀产物形貌来分析,腐蚀产物主要为铁的氧化物,所以氧腐蚀的影响占主导地位[2]。当管壁接触到含水土壤和水膜,溶解氧发生去极化反应,微小腐蚀坑就会在管道内壁形成。天然气管道外防腐层破损及腐蚀机理如图1所示。

图1 天然气管道外防腐层破损及腐蚀机理

1.2 内腐蚀原理分析

1.2.1 管道内的游离水和高气相流速

由于压力降的作用,天然气管道中的饱和天然气,会出现自由液相。这种高气液比使得管道内出现两种流型:一是环状流;二是层流。其中,当气液比相对较高时,会形成环状流,特点是液膜涂覆于管壁上,气体向前对小液滴进行卷吸。当气液比较低时,出现层流现象,此时液相的运动发生于管道下部,而气相的运动发生于上部。另外,当气体流速增加时,冲蚀能力也随之增加,即腐蚀速率与气体流速成正比。

1.2.2 杂质气体及温度和压力

首先天然气管道中除了天然气之外,还存在部分杂质气体,如CO2、SO2、H2S和水蒸气等,而水蒸气受温度和压力的影响,在流管中会冷凝变成液态水,所形成的液态水与CO2及SO2结合会形成碳酸(H2CO3)与亚硫酸(H2SO3)等酸性液体,严重腐蚀管道。其次,温度升高,酸性液体对管道内部的腐蚀速率加快,同时土壤硫化物对管道外壁的腐蚀速率也加快。最后,酸性物质的活性会随着压力的增大而增强,酸性液体与管道金属之间的反应能力也随之增强,最终导致管道腐蚀。

2 管道腐蚀检测技术

2.1 埋地管道外腐蚀检测技术

天然气埋地钢质管道采用外防腐层和阴极保护系统组成的联合腐蚀防护系统。因此,外防腐层至关重要,若防腐层失效则管体就会发生腐蚀。防腐层在制作和施工过程中会不可避免地出现缺陷损伤,防腐管道埋入地下后,更是受到环境、土壤等各方面的影响,使防腐层产生老化、龟裂和剥离等现象,严重影响了天然气管道的使用寿命。相关统计结果表明,天然气管道90%以上的腐蚀都是由于防腐层的破损所致,因此对天然气管道防腐层破损的检修是非常重要的[2]。

2.1.1 电流电位检测法

电流电位检测法是将饱和硫酸铜作为参比电极,利用数字万用表对保护电位和自然电位进行测量的一种方法。该检测法的优点是能够快速测量管道阴极保护电位,操作方便,但无法确定管道防腐层缺陷的位置、大小以及涂层是否剥离等。因此,该检测法只适用于防腐层状况较好的阴极保护检测。

2.1.2 密间隔电位检测法

密间隔电位检测法(CIPS)是评价阴极保护系统能否达到有效保护的首选方法之一。与电流电位检测法相比,用数据采集器代替常规的万用表。其检测基本原理是采集器的一端通过电缆与管道测试桩连接,另一端连接参比电极,每隔1~3 m测量并采集埋地管道的管道电位。测量时将得到两种管道电位,一种是管道电位Von(阴极保护系统开启时);另一种是管道电位Voff(阴极保护系统关闭时),其中管道电位Voff是消除土壤中IR降后的保护电位。

CIPS法的优点是能够检测到管道沿线阴极保护电位的分布,从而准确评价整个管道的阴极保护状况。CIPS法不仅能够检测定位可能发生的腐蚀部位,还能得到是否需要修补防腐层破损点的相关信息;缺点是随着地磁场的运动,城市的发展,会存在部分的杂散电流,这将会影响CIPS检测结果的准确性,若现场阴极保护无条件断开,断电电位也无法测试。

2.1.3 人体大地电容检测法

人体大地电容检测法[3]是给待测管道施加一个1 000 Hz左右的交变电流,使其沿管道方向传播,在管道周围产生一个交变磁场。利用此磁场使用带有天线的探测仪准确探测管道的位置、走向、分支等;若管道外防腐层存在缺陷,则会向土壤泄露电流,电流经过大地回流到接地点,在缺陷处就会形成一个以缺陷点为中心的交变电场,该交变电场呈指数衰减。若两个测试人员站在交变电场内,则每个人具有一定的交变电位,检漏仪检测出两个人体间的电位差,若一个人站在缺陷中心,另一个人站在管道侧面或无缺陷的管道上方时,仪器所接收的信号幅值最大,从而确定缺陷的准确位置。该检测法的优点是不受阴极保护的影响,检测效率高、速度快。缺点是信号传输的距离有限,发射点的位置需要不断更换,对检测人员的要求较高。

2.1.4 直流电压梯度检测法

直流电压梯度检测法(DCVG)是将特定频率的电流信号施加于检测管道,若管道防腐层有破损点,此处就会有信号电流流出。在土壤电阻的作用下,该电流在破损点与周围大地之间产生电压梯度,通过检测电压梯度便可确定天然气管道防腐层破损点的位置和程度。

2.1.5 多频管中电流检测法

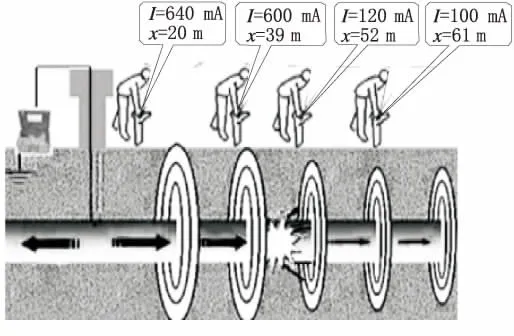

多频管中电流检测法(PCM)又称电流衰减法,即主要测量管道中电流衰减的梯度。管道外防腐层的整体状况一般通过外防腐层电阻率、电流衰减率、破损点分布等进行评估。PCM法[4]的工作原理为:施加一定频率的电流信号于测试桩上,则在其周围便会产生相应的电磁场,根据载流导线磁场原理换算出等效电流,管中电流大小与等效电流成正比,管中信号电流的大小可利用接收端从地表的磁场分量来测定,当管道防腐层完好时,管道周围具有稳定的磁场,随着施加信号点距离的增加,等效电流信号减小,衰减按照指数规律平稳变化,即 I=I0e-ax(其中a为电流衰减系数);当管道防腐层存在缺陷时,防腐层破损点处的电流将漏失到土壤中,管中电流异常,衰减明显。因此,若想对防腐层的状况进行评估,可连续测量分析电流衰减变化规律并结合交流地电位差测量仪(A字架)对防腐层破损点进行定位。PCM检测法的测试原理如图2所示。

图2 PCM法测试原理

PCM检测法不用开挖埋地管道,检测速度快、操作简单、准确性和可靠性较高,结合后期数据处理软件可以得到直观的评价结果。缺点是受气候影响,在冻土季节难于检测,且测试距离较短,不适用于特殊部位如弯头、三通等的检测,且不能检测出管道防腐层的剥离情况。

2.1.6 交流电压梯度检测法(ACVG)

采用多频管中电流检测法(PCM)与A字架配合使用,通过测量土壤中交流地电位梯度的变化,可以查找和准确定位埋地管道防腐层的破损点。

2.1.7 变频选频检测法

变频选频检测法的优点是测量时无需断开阴极保护电源,测量管道的距离长,且测量结果不会受管段分支或绝缘法兰的影响。该检测法还能综合评价测量管段的绝缘层电阻,现场应用方便。缺点是由于测量管道防腐层的绝缘电阻值有限,因而无法准确定位防腐层破损点的位置。该检测法适用于管路情况较为简单的管网防腐层的综合性能评价,不适用于对城市埋地管网的评价[5]。

上述方法中,电流电位检测法和密间隔电位检测法是对管道阴极保护系统的全面检查分析,而人体大地电容检测法、DCVG、ACVG、PCM、变频选频检测法是对管道外防腐层的全面检测分析。各个检测方法均有优缺点,单独使用不能全面了解管道腐蚀控制的现状,两者结合的检测方法是较为经济、有效的管道腐蚀控制措施。因此,建议在管道检测时,首先要掌握待测管道的基本情况,尽量避免干扰;其次是选用多种检测方法进行检测,并进行相互验证和对比,最终得出较为可靠的检测数据,为管道防腐系统的修复和评价提供科学的依据。

2.2 管道内腐蚀监测技术

管道内腐蚀会造成天然气管道系统严重老化,从而导致管道泄漏,结构强度降低,使得整个输气系统的完整性、安全性和经济性均受到严重影响。对天然气管道事故的统计[6-7]结果表明,管道内腐蚀引起的事故约占15%。因此,对管道内腐蚀情况的预测和评估是十分必要的。但是,由于天然气埋地管道的结构特殊,检测工具不容易进入到管道内部,使得内腐蚀的检测难度很大。

目前检测埋地管道内腐蚀的方法主要有超声波法、漏磁通法、电视测量法和涡流检测法、智能球等。其中,电视测量法必须与其他方法配合使用才能得到较为准确的检测结果,使得应用受到一定的限制;涡流检测法适用于有色金属和黑色金属管道,可检测局部的、全面的腐蚀、裂纹和孔蚀等,但穿透铁磁材料的能力很弱,只能用来检查管道表面的腐蚀。另外,如果腐蚀产物存在磁性垢层,对检测结果会产生较大的影响。因此,国内外普遍采用的检测管道内腐蚀方法有超声波检测法、漏磁通检测法、清管检测法、智能球等。

2.2.1 超声波检测法

超声波检测法是利用脉冲发射时间间隔来测量管壁受蚀后的厚度。测量过程中,探头需要依次对管内外壁的反射波进行接收,再根据计算结果得到管壁厚度。该方法的检测原理简单,不易受管道材料和壁厚的影响,且管道的变形和内外壁腐蚀均可被检测出,是管道腐蚀缺陷位置和深度的直接检测方法。由于检测数据简单准确无需校验,超声波法可以用来计算管道最大允许输送压力,可为管道维修方案和适用期限的确定提供方便。此外,该方法还可用于管壁内缺陷和管道应力腐蚀破裂的检测。该检测法的缺点是超声波在空气中衰减很快,检测时需要有声波的传播介质,如油或水等。

2.2.2 漏磁通检测法

漏磁通检测法的基本原理在于铁磁材料具有高磁导率,在外磁场作用下埋地钢管被磁化,钢管的磁导率要远大于因腐蚀产生缺陷处的磁导率。因此,当钢管内部无缺陷时,磁力线通过钢管均匀分布;当存在缺陷时,磁力线有一部分泄漏出钢管表面,发生弯曲。该方法可以检验各种中小型管道管壁的缺陷,优点是不易产生漏检且不需要耦合剂,缺点是检测范围较窄(仅限于材料表面和近表面区域),且管壁不宜太厚(壁厚≤12 mm),空间分辨力低,易受外在因素干扰;此外,由于壁厚和检测精度成反比,即磁漏信号在小而深的管壁缺陷处过大,得到的检测数据需要校验;检测过程中当所用的材料混有杂质时,还会出现虚假数据。在检测过程中,如果能检测速度控制得当,也能有效保证检测精度。

2.2.3 清管检测法

智能清管器是一种结合录像观察仪器利用超声波、声发射等原理进行无损探伤的设备。常用的智能清管器有漏磁法智能清管器、超声波智能清管器等。该类清管器通常设置有200~300个探头,可以清晰检测到管道内外的腐蚀状况以及由机械造成的损伤,并能判定损害的程度和位置。漏磁法智能清管器可用于检测管道的腐蚀坑、管壁的腐蚀减薄量以及环向裂纹,但不能完全检测又深又细的轴向裂纹。超声波智能清管器可用于检测管道的金属损伤、应力腐蚀开裂、防腐层剥离和机械损伤等缺陷。弹性波仪器设置有辊轮接触传感器,因而不需要耦合剂,可用于气体管道的检测。我国曾经从国外引进了智能清管器,完成了克拉玛依至乌鲁木齐线、鲁宁线等管道的检测项目[8]。

2.2.4 智能球

智能球[9-10]是专门用来检测管道泄漏点的球体,在其内部安装有声音传感器。智能球会随着介质在油气管道内向前移动,并准确记录泄漏处的异常声音。智能球泄漏检测系统采用具有自主知识产权的声学检测技术,可识别和定位非常微小的泄漏点(误差控制在几十厘米以内),并可估算每处泄漏点泄漏量的大小。智能球检测过程中管道沿线无需安装其他附加设备;具有高精度、高灵敏度和高可靠性;可测定无法清管的管道;可一次连续工作100 h以上;可以现场处理数据,并同时提供分析检测报告。

2.2.5 天然气管道内腐蚀直接评价方法

天然气管道内腐蚀直接评价方法(DG-ICDA)是一种在输气管道某一给定管长度范围内评价腐蚀可能性的方法,适用于正常条件下输送干气但可能遭受非经常性短期液体侵扰而引起损坏的天然气管道[7]。天然气管道内产生腐蚀的先决条件是管道中积聚了腐蚀性的水。DG-ICDA评价方法包含两层意思:①最可能积液的部位没有受到腐蚀损坏,则其他不太可能积液的位置更不会遭受腐蚀,则可确认一部分管道的完整性;②最可能积液的部位出现腐蚀,则可查出潜在的完整性问题,该方法也是有效的。DG-ICDA评价方法可应用于内检测技术无法使用的管道部分;可以结合智能检测器和试压的辅助工具,以提高内腐蚀评价的准确度。

上述不开挖的埋地管道检测技术大多应用于在役管道的防腐检测。对于新建管道,要判断其施工质量,一般采用高压电火花检测和水压试验检测。高压电火花检测的过程为:在管道的针孔缺陷处穿入仪器中的高压探针,若管道金属表面具有较薄的防腐层,漏铁微孔的电阻值和气隙密度均较小,气隙被击穿时会产生火花放电,仪器便会自动发出报警信号,若没有火花,则表示施工质量合格[8]。在新建管道的检测中,静水压试验是十分必要的。水压试验还可用于定位已建成管道的缺陷,并评价管道的完整性。但要注意的是,用水压试验检测管道系统的完整性时,保压时间要持续24 h,压力一般是设计压力的1.25倍。另外,水压试验还能发现智能清管器不能发现的缺陷(如焊缝失效和裂纹等)。但是,水压试验的检测成本较高,是智能清管器检测的6倍。虽然水压试验的成本较高,但由于其可以完整、有效地验证管道系统的运行状况,及时发现管道存在的安全隐患,因此,水压试验在目前的管道检测及完整性评价中应用的较为广泛。

3 结束语

长输天然气管道防腐工作的好坏直接关系到天然气输送的安全性、可靠性以及管道的使用寿命。了解管道的腐蚀机理,选择合适的腐蚀检测技术至关重要。分析管道所敷设地区的地理环境,并对腐蚀机理或腐蚀原因做出基本判断,然后根据不同的腐蚀机理选择不同的检测方法。管道外防腐一般是防腐层加阴极保护,检测时要综合使用外防腐层和阴极保护系统的检测方法,从而实现有效且经济的检测目的;在原有超声波检测和漏磁通检测的基础上,管道内腐蚀的检测还有待进一步开发新的检测方法,以期达到更好的效果。

[1]刘斌.天然气管道腐蚀监测[J].化工管理,2014(24):30.

[2]张江江,张志宏.雅克拉气田天然气西气东输管道腐蚀与检测评价[J].腐蚀与防护,2015,36(3):234-239.

[3]郭东光.油气管道腐蚀检测技术与防腐措施初探[J].科技创业家,2012(14):103.

[4]史德化.高压天然气钢质埋地管道外防腐系统检测技术与应用[J].上海煤气,2015(4):20-22,33.

[5]江涛,于东升,李方圆.埋地管道外防腐层的检测与修复[J].管道技术与设备,2013(2): 44-46.

[6]郭秋月,刘磊,郭新锋.天然气管道内腐蚀直接评价方法原理与范例[J].焊管,2011,34(3): 65-70.

[7]梁军营,张涛,伍广.长输干燥天然气管道内腐蚀的直接评价技术[J].石油化工腐蚀与防护,2013,30(6):41-44.

[8]陈培宁.油气管道腐蚀的检测技术[J].科技与创新,2017(3): 80,83.

[9]吴思瑶.天然气管道腐蚀原因及检测技术[J].广东化工,2015,42(9): 118,137.

[10]李纪初.天然气长输管道腐蚀检测技术研究[J].中国化工贸易,2013(8): 371-373.

Study on Corrosion Mechanism and Detection Technology of Long-distance Natural Gas Pipeline

WANG Mengmeng1,ZHANG Bentong1,ZONG Lina2,WU Chao1

(1.He-Fei Precinct of Petro-China West-to-East Gas Pipeline Company,Hefei 230000,China;2.Shengli College,China University of Petroleum,Dongying 257000,Shandong,China)

In order to further improve corrosion prevention of long-distance natural gas pipeline to ensure the safety and reliability of pipeline transportation,corrosion mechanism and reasons of the buried pipeline in different geographies were analyzed,and detection methods for different corrosion mechanisms were given.The external corrosion protection combined with cathodic protection was commonly used for external pipeline anticorrosion,and external corrosion detection method of buried pipeline included current-potential method,close interval potential measurements,human-earth capacitance survey,DC voltage gradient method and tube current method.Because of the difficulty of internal corrosion test on service pipeline,a new detect method based on ultrasonic detection and leakage flux detection should be developed to achieve better detect effects.

corrosion;protection;long-distance natural gas pipeline;corrosion mechanism;detection method

TE988.2

B

10.19291/j.cnki.1001-3938.2017.11.013

王孟孟(1987—),男,山东东营人,助理工程师,主要从事钢质管道腐蚀与防护等领域的相关研究工作。

2017-08-05

编辑:谢淑霞