镍合金复合管弯头的焊接

许江新,张付峰,张永辉,齐凯华,唐 荔

(1.郑州万达重工股份有限公司,郑州450019;2.四川华油集团有限责任公司 物资分公司,成都610017)

镍合金复合管弯头的焊接

许江新1,张付峰1,张永辉1,齐凯华1,唐 荔2

(1.郑州万达重工股份有限公司,郑州450019;2.四川华油集团有限责任公司 物资分公司,成都610017)

为了解决大直径、厚壁镍合金复合管焊接性差的问题,以Φ600 mm×(36+3)mm镍合金复合管(Q245R+N08825)弯头为研究对象,通过优选焊接方法、坡口形式和焊接顺序,确定了合理的焊接工艺和参数。对该焊接工艺所焊接头进行了化学成分和力学性能检测。结果表明,该焊接接头的力学性能符合标准规范要求,抗氢致开裂和应力腐蚀开裂性能良好,说明该焊接工艺技术所焊接头能满足高含硫气田的使用条件。

焊接;镍合金复合管;N08825

随着国内外高硫含量(H2S)天然气资源的大量开采,具有较高强度和优异耐腐蚀性能的大直径、厚壁镍合金复合管得到了广泛应用。镍合金复合管的焊接较为复杂,焊接要求较高,国内相关的焊接工艺还不够成熟。针对该问题,本研究经过工艺评定试验,确定了合理的工艺参数。采用该焊接工艺所焊接头的力学性能符合相关标准规范的要求,抗氢致开裂和应力腐蚀开裂性能良好,可满足高含硫气田的使用要求。

1 双金属复合管的结构及性能特点

复合管由耐蚀合金层与基体管两部分组成,管层之间通过各种变形和连接技术使两种材料结合成一体。工程应用中,耐蚀合金层依据目标油气田的介质环境、使用寿命等进行选择,以满足耐蚀性能的需求;基体管根据输送介质的压力确定,以保证复合后的管体能满足油气输送压力和强度的需要。

复合管集耐蚀合金层的耐蚀性能与基体管的力学性能于一体,兼具耐蚀层和基体层的优点,可充分发挥两种材料的性能特点[1]。相对于纯耐蚀合金管,不仅能有效降低成本,而且在酸性环境中具有更好的安全性和可靠性。

2 镍合金复合管的焊接性分析

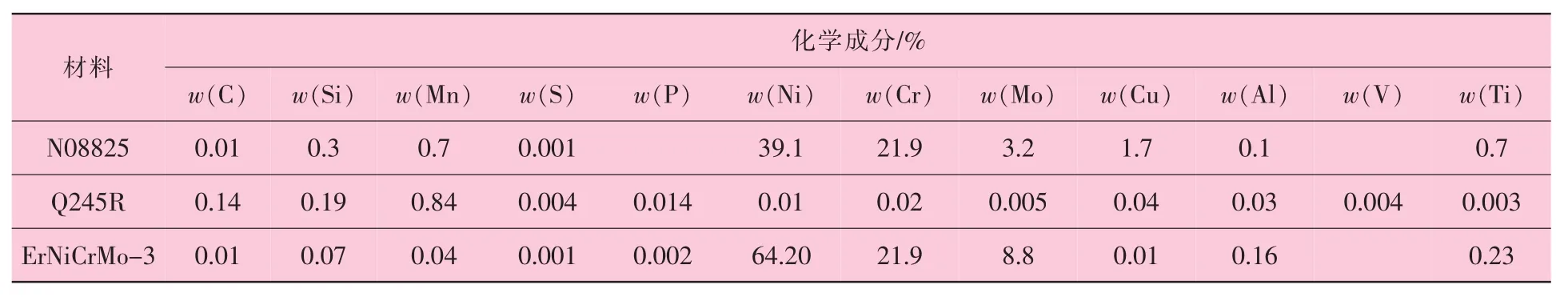

镍合金复合管的基层材料为Q245R钢,用于保证管道的强度,覆层材料为N08825镍基合金,用于保证管道的耐蚀性能。为了确保Q245R+N08825双金属复合管的焊接质量,基层和覆层应分别焊接。基层Q245R钢的焊接性良好,但覆层N08825镍基合金属于奥氏体不锈钢,其焊接性较差。Q245R、N08825和拟选用焊丝ERNiCrMo-3的化学成分见表1。

焊接Q245R+N08825双金属复合管时,若选用的工艺措施不当,易产生过烧、热裂纹、气孔、晶间腐蚀等[2]。对于Q245R+N08825复合管,其Ni和Fe的二元共晶物中有较多低熔点的金属共晶物和非金属共晶物。由于非金属共晶物(如S和P)熔点比金属共晶物(Ni和Fe)低很多,在焊缝结晶时低熔点共晶物的液态膜残留在晶界区,同时镍及镍合金与碳钢相比,线胀系数较大,焊接时易产生较大的应力,焊缝结晶时低熔点共晶物的液态膜在收缩应力作用下易产生开裂。此外,Q245R+N08825双金属复合管中镍基合金的固相与液相温度间距较小,液态金属流动性较低,在结晶过程中,熔池中的气体来不及溢出,易留在焊缝中形成气孔。有些镍基合金具有两个敏化温度区间,在焊接过程中,处在敏化温度区间的晶界发生Cr和Mo等碳化物的沉淀,引起晶界区的贫Cr和贫Mo现象。因此焊接Q245R+N08825双金属复合管时应采用小线能量,降低道间温度,加快焊缝冷却速度,焊前彻底清除焊丝、母材坡口处的油、污物,严格控制母材、焊材中的S、P含量,从而防止热裂纹、气孔等缺陷的产生[3]。

表1 Q245R、N08825和ERNiCrMo-3的化学成分

3 焊接工艺试验

试验所用Q245R+N08825双金属复合管的覆层N08825镍基合金与基层Q245R钢的化学成分差别较大,物理性能也差异较大。焊接此类管道时,易出现焊接成形不好、焊接接头质量不合格等问题[4]。鉴于此,本研究针对该复合管性能特点进行了焊接工艺技术研究。

3.1 试验材料及方法

试验用材料取自于 Φ600 mm×(36+3)mm Q245R+N08825双金属复合管。基层为厚度36 mm的Q245R钢,覆层选用厚度3 mm的N08825镍基合金。

双金属复合管的焊接方法一般采用手工钨极氩弧焊(GTAW)、焊条电弧焊(SMAW)和埋弧焊(SAW)等。采用GTAW焊接时,因氩气可隔离空气对熔化金属的氧化,且电弧还能自动清除焊道表面的氧化膜,热源和填充焊丝可分别控制,焊接热输入量易于控制。但GTAW焊接的缺点是熔深浅,熔敷率小,生产效率较低。SMAW焊接生产效率一般,灵活性较高,但对焊工技能要求较高[5]。SAW焊接具有速度较快、熔敷率高、质量稳定等优点,焊接厚壁基层更有优势[6]。此外,Q245R+N08825双金属复合管纵缝过渡层焊道属于异种钢焊接,为了减少基层对覆层的稀释,焊接过渡层时要采用小电流、快速焊等方法,以减少熔深,使基层和覆层的交界处有一定的铁素体组织,提高焊接接头的抗裂性能和耐腐蚀性能[7]。综上,本焊接试验选用GTAW+SMAW+SAW的焊接方法。

3.2 焊接材料

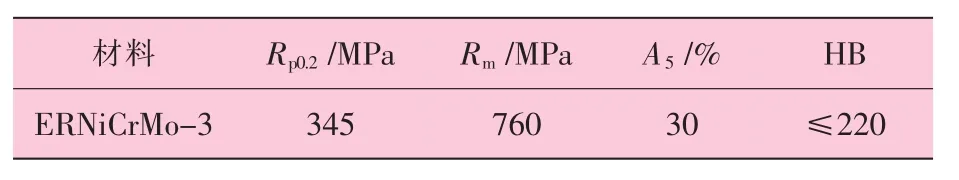

Q245R+N08825双金属复合管对接焊时,由于基层Q245R与覆层N08825的化学成分相差较大,焊缝中覆层的化学成分必然会因基层材料的熔入而产生较大的稀释,如果仅选用N08825焊材进行过渡层的焊接,则必然会降低覆层焊缝的耐腐蚀性能。可见焊接双金属复合管对接焊缝时应选用焊材的化学成分、力学性能和耐腐蚀性较N08825应更高[8]。因此,本次试验过渡层及覆层选用的焊接材料为ERNiCrMo-3,其化学成分见表1,力学性能见表2。

表2 ERNiCrMo-3的力学性能

3.3 坡口形式

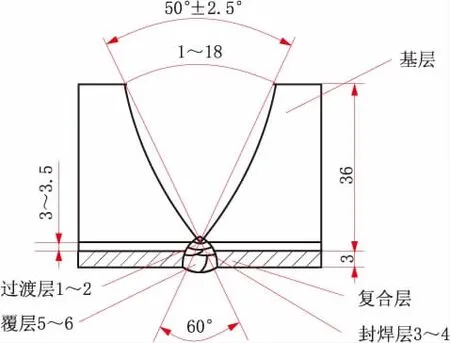

Q245R+N08825双金属复合管对接焊时,坡口应选用大角度、小钝边。坡口采用等离子或机械加工,切口表面应平整,无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物及铁屑等。加工坡口前,必须用磨光机磨去影响焊接质量的表面层,并打磨平整。焊前用不锈钢丝刷、砂轮片将坡口内外壁50 mm范围内清洗干净,去除污物毛刺等,并用丙酮清洗坡口表面,层间彻底清理熔渣、粉尘。

3.4 焊道顺序及焊接工艺参数

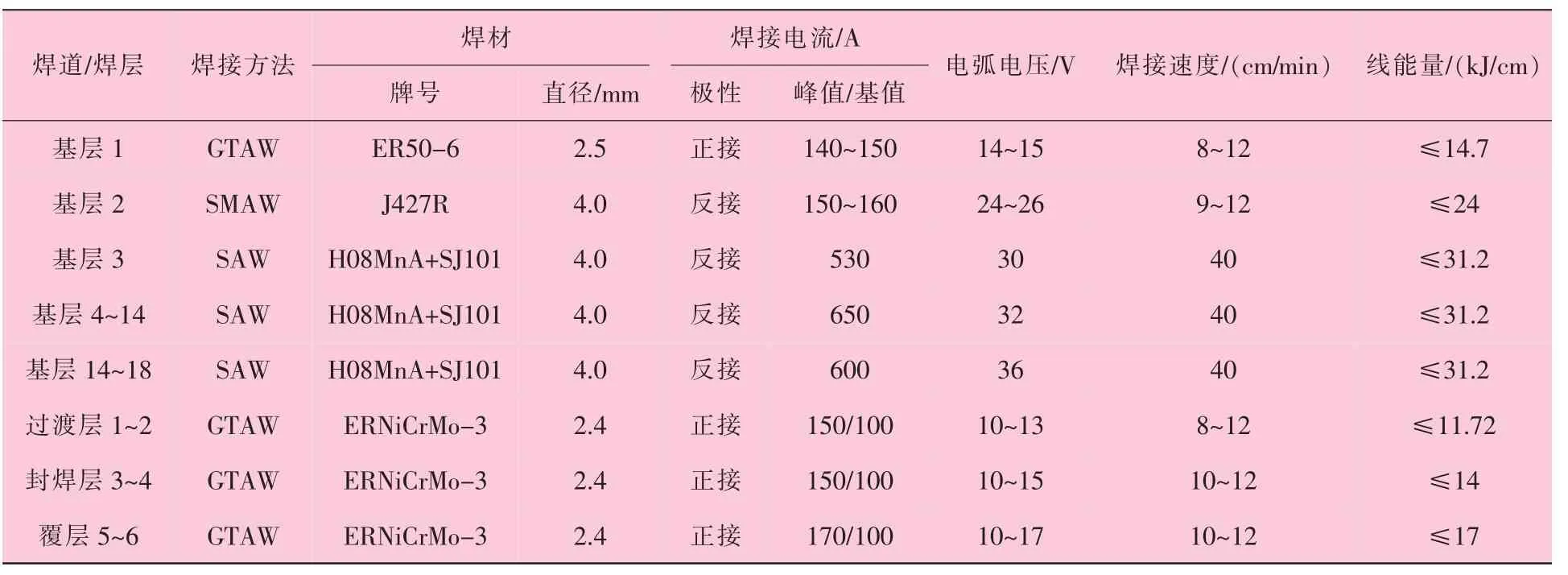

焊接Q245R+N08825双金属复合管的对接焊缝时,为保证良好的抗腐蚀性能、防止热裂纹产生需要选用较小的焊接参数,而镍基合金由于其熔点较高又需要保持一定的热输入,可见合理选择焊接参数是保证焊接接头性能的关键[9]。综合考虑,选择该双金属复合管的焊接顺序如图1所示,工艺参数见表3。

图1 Q245R+N08825双金属复合管对接焊焊接顺序示意图

表3 Q245R+N08825双金属复合管对接焊焊接工艺参数

4 焊接接头力学性能和腐蚀试验

4.1 力学性能试验

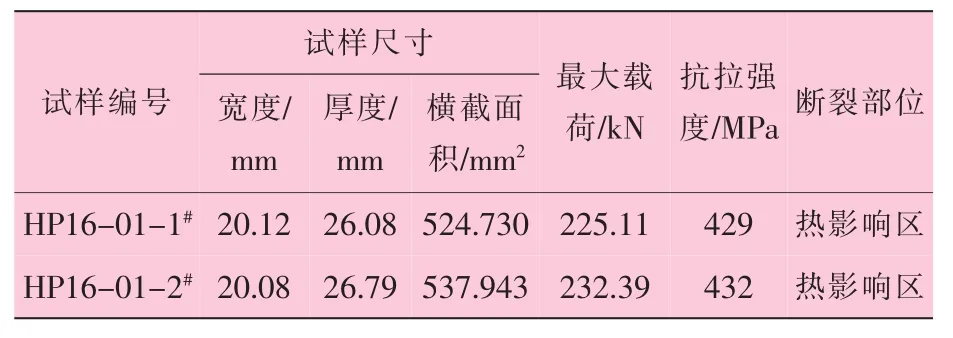

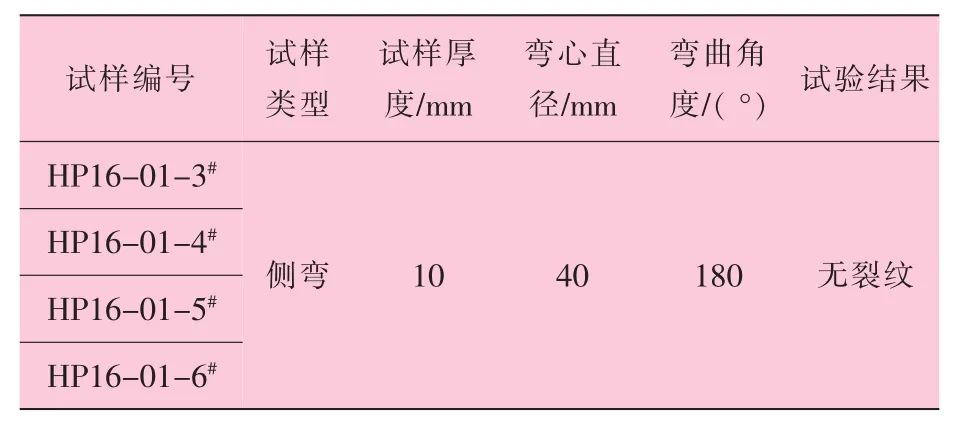

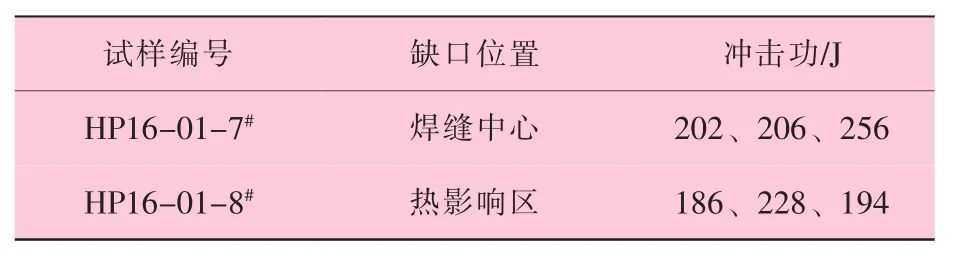

合格的焊接接头必须保证接头的力学性能满足标准规定要求[10]。按照NB/T 47014—2011《承压设备焊接工艺评定》,对焊缝进行无损检测后,加工试样,进行常规力学及其他性能测试,力学试验结果见表4~表6,结果满足标准要求。

表4 拉伸试验结果

表5 弯曲试验结果

表6 V形缺口夏比冲击试验结果

4.2 腐蚀试验与化学成分分析

根据技术要求,通过晶间腐蚀(ASTM G28 A法和ASTM A262C法)、点蚀(ASTM G48 A法)、硬度HV10(API SPEC 5LD—2009)、化学成分分析(ASTMB424)、耐蚀合金层的 SCC(NACETM0177—2005)等试验及检验,证明其焊缝表面的化学成分和焊缝的耐腐蚀性能均符合规范要求。

5 结 论

(1)焊接Q245R+N08825双金属复合管时,应采用小线能量、降低道间温度、加快焊缝冷却速度,严格控制母材、焊材中的S和P的含量等措施,可以有效预防焊接接头热裂纹、气孔等缺陷。

(2)焊接Q245R+N08825双金属复合管时,由于两种材料的化学成分和力学性能差异较大,为了保证焊接接头的性能,应选用比原内衬镍铬含量高的镍基焊材。

(3)采用GTAW+SMAW+SAW的焊接方法,保证了Q245R+N08825双金属复合管的焊接质量,提高了焊接效率,且焊接接头能够满足高含硫气田对输送管道的耐蚀要求。

[1]何永明,李星,赵毅.N08825双金属复合管焊接工艺[J].电焊机,2015,45(11):89-92,111.

[2]于世行,郝丁华.镍基耐蚀合金焊接工艺[J].石油化工应用,2008,27(3):87-89.

[3]聂敏,李军,陈小艺,等.高温镍基合金MAN900焊接热裂纹的预防[J].焊接技术,2006(S1):20-21.

[4]韩丽娟,范邵林,税小勇,等.16MnR+0Cr18Ni9不锈钢复合板的焊接[J].现代焊接,2008(5):43-45,49.

[5]胡特生.电弧焊[M].北京:机械工业出版社,1994.

[6]赵国庆.埋弧自动焊工艺参数对焊缝成形质量的影响[J].黑龙江科技信息,2009,35(10):13.

[7]尚亚儒.合金20Cb-3不锈钢管道焊接技术[J].石油化工设备,2006,35(4):59-61.

[8]李亚江.焊接冶金学—材料的焊接性[M].北京:机械工业出版社,2007.

[9]薛福连.高铬镍合金钢管的焊接工艺[J].钢管,2005,34(2):30-32.

[10]中国机械工程学会焊接学会.焊接手册:材料的焊接[M].北京:机械工业出版社,2009.

Welding of Ni-alloy Composite Pipe Elbow

XU Jiangxin1,ZHANG Fufeng1,ZHANG Yonghui1,QI Kaihua1,TANG Li2

(1.Zhengzhou Wanda Heavy Industry Co.,Ltd.,Zhengzhou 450019,China;2.Sichuan Huayou Petroleum Group Co.,Ltd.,Material and Goods Branch,Chengdu 610017,China)

In order to solve the problem of poor weldability of the large diameter and thick wall Ni-alloy composite pipe,taking Φ 600 mm×(36+3)mm Ni-alloy composite pipe (Q245R+N08825)elbow as the research object,reasonable welding technology and parameter were confirmed by optimizing welding method,groove type and welding sequence.The results of mechnical performance testing and chemical composition analysis indicated that the mechanical property of welding joint met the standard requirement,which had the good performance of resistance to hydrogen-induced cracking and stress-corrosion cracking.This illustrated the welded joint of the welding technology could meet the service conditions of high sour gas field.

welding;Ni-alloy composite pipe;N08825

TG407

B

10.19291/j.cnki.1001-3938.2017.11.009

许江新(1969—),男,河南三门峡人,工程师,

主要研究方向为石油天然气输送用双金属耐蚀复合管及管件焊接,管道及管件耐蚀合金堆焊等。

2017-03-14

修改稿收稿日期:2017-08-04

编辑:谢淑霞