基于PLC的压缩空气站多用途远程控制系统设计

吴国蓁

(重庆材料研究院有限公司,重庆 400707;国家仪表功能材料研究中心,重庆 400707)

基于PLC的压缩空气站多用途远程控制系统设计

吴国蓁

(重庆材料研究院有限公司,重庆 400707;国家仪表功能材料研究中心,重庆 400707)

为了解决工业制造企业多工序对压缩空气站的不同需求,操作不便等问题,设计了一种基于PLC的多用途远程控制系统。控制系统以可编程逻辑控制器PLC为核心,满足不同工序远程启停、相互独立、延时停机等功能,实现了压缩空气站的便捷控制、无人值守和节约能耗。

压缩空气站;PLC;远程控制;控制系统

压缩空气站在工业制造企业中担负为气动负载和气动工具提供动力气源的关键作用。传统压缩空气站多采用本地继电控制,只能在本地启停,操作不便。某企业一套空压站气源供应多个工序,其中某一工序工作完毕还不能关闭空压站,需所有工序工作完毕才能关闭。针对某些特定工序,需要延迟关闭空压站,还需配备专人值守,以确保空压站能及时关闭,避免能源的浪费。本文设计了一种以PLC为控制核心的多用途远程控制系统,根据某企业不同工序的需求,设置多工序远程控制开关,独立控制空压站,并通过PLC程序有效识别,各工序互不影响,相互独立。对于特殊工序,可实现延时关闭,无需专人值守。这实现了对空压站的远程便捷控制、无人值守,大大降低了能耗。

1 多用途远程控制系统简介

压缩空气站由一台螺杆式空压机、MAM-880微电脑控制器组成。微电脑控制器自带远程/本地选择控制和3路开关量输入接口,并有相序保护、缺相保护和电机保护功能。多用途远程控制系统主控制器选用S7-200 PLC,该控制器具有结构紧凑、稳定可靠、抗干扰能力强等优势[1],因此,被广泛应用于工业现场控制中。多用途远程控制系统通过调用MAM-880微电脑控制器的开关量输入接口,用S7-200 PLC设计多路开关量输入,经程序算法输出开关量信号,实现空压站远程7工序独立启停,特殊工序延时关闭的功能。其具体功能如下:①7工序远程独立启动、停止。控制系统设置7路钥匙开关,分别控制7道工序,每道工序独立控制,互不影响。启动空压站时,只需拨动钥匙开关至“开”状态,空压站经6 s星角降压启动完毕,工作指示灯点亮。停止空压站时,只需拨动钥匙开关至“关”状态,空压站经10 s转至空载运行后延时停机。②特殊工序需要延时停机的,拨动钥匙开关至“关”状态后,当前工序启动指示灯以0.5 s的频率闪烁,直至预置时间到后自动停机。

2 控制系统硬件设计

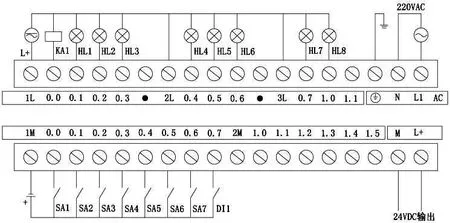

本系统硬件主要包括S7-200 PLC控制器、断路器和中间继电器。PLC控制器选用CPU 224 CN(AC/DC/RLY)型,其集成有14位数字量输入和10位数字量输出模块[2],满足系统I/O点的设计需求。PLC集成输出点具有带负载能力强等优势,能直接驱动中间继电器线圈,方便可靠。同时,它还集成有24 VDC输出,能为传感器提供动力电源。硬件接线如图1所示。PLC控制器有1个RS-485通信接口,支持PPI主站/从站、MPI从站和自由口协议[3]。系统通过PC-PPI电缆实现上位机与硬件的通信,时时上载和修改参数,通过集成DO接口驱动中间继电器输出开关量,与空压站MAM-880微电脑控制器1,3端子交互控制,实现远程控制。系统运行反馈由空压站主电机接触器辅助触点输入,反馈信号稳定、可靠,确保使用人和PLC控制器有效识别和判断空压站的实际运行状态。

图1 PLC硬件接线图

3 控制系统软件设计

本系统软件采用西门子公司STEP 7-MicroWIN V4 SP3编程软件,STEP7采用结构化设计,程序可读性强,调试和维护方便[4]。系统通过主程序对各I/O接口进行数据采集,利用相关程序算法实现对空压站状态的识别、延时时间的设定、停机条件的判断。

3.1 常规工序软件设计

空压站启停时,拨动钥匙开关,PLC检测到有开关量信号输入,PLC在每个扫描周期内触发输入寄存器I0.x动作,逻辑能流触发内部寄存器Mx.0,从而触发输出寄存器Q0.x,驱动24 VDC工作指示灯。同时,启停指令通过内部寄存器Mx.O传递到空压站启停程序网络,网络中用上升沿|P|指令检测启动信号,下降沿|N|指令检测停机信号,驱动输出寄存器Qx.0控制中间继电器,将启停信号发送给MAM-880微电脑控制器,实现空压站的启动和停止。

3.2 特殊工序软件设计

为了实现空压站延时停机功能,控制程序用100 ms时基T3x定时器与计数器Cx组合使用,用T3x定时器的常开触点使增计数指令(CTU)在每一个(CU)输入的上升沿从当前值开始计数,直至预设值(PV)。每一次计数,定时器的时基改变为计数器当前计数值与PT、时基的乘积。计数器的复位,由计数器预设值(PV)和当前工序正在运行2个条件判断,二者有一条件成立,计数器指令复位。通过计数器Cx的逻辑输出,Cx常闭触点控制内部寄存器Mx.O,延时控制输出寄存器Qx.0,从而实现延时的控制。特殊工序软件设计启停原理与常规工序软件设计一致,PLC用下降沿|N|指令检测停机信号,检测到停机信号时,用SM0.5指令产生脉冲,控制工作指示灯以0.5 s的频率闪烁,直至自动停机。停止空压站的运行需进行停机条件的判断,查看其是否符合停机要求,只要有一道工序还在工作,不满足停机要求,系统仍继续运行,直至所有工序均发出停机信号,控制程序逻辑取反|NOT|指令才能实现停机的检测和控制。软件控制程序流程如图2所示。系统用SM0.5指令产生0.5 s持续脉冲,定时器TON、TOF和计数器Cx组合设计,实现不同时基的延时设定,逻辑取反|NOT|指令和负跳变指令ED判断停机要求。在程序控制过程中,为了更好地保护空压站的硬件设备,程序上采用启停指令延时和互锁软保护设计,有效避免了软硬件的冲突和损坏,提高了系统的可靠性。

图2 软件控制程序流程图

4 结论

基于可编程逻辑控制器PLC的压缩空气站多用途远程控制系统实现了不同工序远程启停、相互独立、延时停机功能,实现了空压站便捷控制,大大降低了能耗,而且工作过程无需人员值守,有效提高了工作效率。

[1]姚福来,孙鹤旭,杨鹏,等.变频器、PLC及组态软件实用技术速成教程[M].北京:机械工业出版社,2010.

[2]吴志敏,阳胜峰.西门子PLC与变频器、触摸屏综合应用教程[M].北京:中国电力出版社,2009.

[3]西门子.西门子 S7-200系统手册.[EB/OL].[2017-10-17].http://www.siemens.com.cn,2009/.

[4]西门子.西门子 S7-200选型手册.[EB/OL].[2017-10-17].http://www.ad.siemens.com.cn,2009/.

吴国蓁(1987—),男,本科,主要从事工业控制方向的工作。

〔编辑:白洁〕

TF305

A

10.15913/j.cnki.kjycx.2017.24.105

2095-6835(2017)24-0105-02