盘形滚刀刀圈轧制数值模拟研究

王辉平

(1. 硬质合金国家重点实验室, 湖南 株洲 412000; 2. 株洲硬质合金集团有限公司, 湖南 株洲 412000)

盘形滚刀刀圈轧制数值模拟研究

王辉平1, 2

(1. 硬质合金国家重点实验室, 湖南 株洲 412000; 2. 株洲硬质合金集团有限公司, 湖南 株洲 412000)

盘形滚刀工况条件差、换刀成本高,生产厂家对刀圈的性能要求越来越严格。为了提高刀圈质量,针对TBM中43.2 cm(17英寸)盘形滚刀刀圈,采用轧制成形工艺,运用塑性成形软件,建立盘形滚刀轧制过程数值模型,通过有限元仿真分析滚刀成形的应力场和应变场,并对不同参数对成形过程的影响进行研究。研究结果表明: 1)轧制过程应力较小,应变分布较为均匀,但整体应变较小,随着主辊转速及芯辊进给速度的增大,等效应力逐渐减小,应变基本不变。2)匹配仿真参数进行刀圈轧制试验,并对刀圈质量进行检测,刀圈流线与外形轮廓相符,分布连贯不被打断,且与主应力方向一致,流线合理。

盘形滚刀刀圈; 轧制成形; 数值模拟; 等效应力; 等效应变

0 引言

全断面岩石掘进机(TBM)是硬岩隧道施工中的重要掘进装备,在掘进过程中对地应力影响较大,并且随着埋深的增大,地应力增大。布置在TBM刀盘上的盘形滚刀是掘进破岩的关键部件,广泛应用于各种中软以及中硬岩地层隧洞开挖[1]。刀盘作为盾构的重要部件,其性能直接关系到隧道的掘进效率、施工安全、运营成本以及工程质量。刀盘结构复杂,样式繁多,在不同地质条件下刀盘施工性能表现各异[2]。刀盘刀具是TBM掘进机的关键部件。与盾构相比,TBM刀盘结构更为复杂,工作环境更为恶劣,刀具损耗大、换刀频率高,承受大扭矩、大推力以及冲击载荷的作用,振动十分剧烈[3]。

关于刀圈的制造已有许多的研究成果。张占杰等[4]研究了材料对刀圈性能的影响; 闫洪等[5-6]对盾构刀具钢的淬火和回火组织进行了研究,得出了最佳淬火和回火参数; 晏广华等[7]研究了不同热处理工艺对刀圈组织性能的影响; 夏毅敏等[8]对刀圈热处理进行了数值模拟,并对刀圈性能进行了预测。此外,从成形的角度掌握刀圈制造过程中应力、应变的分布规律,对于提高刀圈制造质量,从而提高刀圈使用寿命有重要意义。陈馈[9]对盾构刀具的关键技术及最新发展进行了全面介绍,指出锻造刀圈生产过程废品率高,且生产的刀圈容易断裂; 王江伟[10]对不同形状尺寸的坯料进行刀圈锻造成形进行了分析,指出空心坯料成形效果优于实心毛坯。关于刀圈的成形已有一定的研究成果,但不够全面,本文针对滚刀刀圈轧制过程,运用数值模拟手段,对刀圈轧制过程及轧制过程的应力、应变进行分析,并对不同参数对成形过程的影响进行研究,最后匹配仿真参数进行轧制试验,对成形后的刀圈进行流线检测。

1 盘形滚刀轧制成形工艺

1.1 刀圈成形工艺

为了使刀圈获得沿轮廓分布的流线,并且消除坯料中碳化物等杂质的影响,应尽可能地增大轧制比,故设定如下成形工艺: 下料、镦粗、制坯、冲孔及轧制成形。

1.2 刀圈制坯成形工艺设计

参考刀圈产品尺寸图,加上冷缩率后,便可确定刀圈的热锻件图。对于刀圈的镦粗过程,圆柱坯料的高径比应不大于2.0~2.5,否则很容易产生弯曲。由于刀圈刃部变形比较大,在镦粗过程中应考虑局部高径比的大小,以免造成制坯过程中坯料的折叠。在冲孔阶段,坯料冲前直径与冲头直径之比应为2.5~3.0。若比值取得过大,会使预制坯发生畸变; 若比值过小,则不利于扩孔及后续的轧制过程。

2 轧制过程建立条件

2.1 刀圈几何模型

盘形滚刀刀圈几何模型见图1,采用常用的43.2 cm(17英寸)盘形滚刀[11],刀圈轧制成形目标几何尺寸如图1所示。

图1 盘形滚刀刀圈几何模型(单位: mm)

2.2 咬入条件

轧制过程能否顺利完成,首先取决于轧制件能否被旋转轧辊顺利拽入,实现这一过程即为咬入条件。为实现轧件咬入,必须给轧件施加推力,使得轧件在碰到轧辊前已有一定的惯性力或者冲击力,这对顺利咬入是有利的。轧件如能自然地被轧辊咬入,其他条件下的拽入过程也能实现,这种咬入称为自然咬入,即轧件以静止状态与轧辊接触并被拽入。自然咬入轧件受力分析如图2所示。

图2 自然咬入轧件受力分析

在接触点上轧件受到轧辊对它的压力N及摩擦力T的作用。T与N满足库仑摩擦定律,即T=fN。因摩擦因数可用摩擦角表示为f=tanβ,且f≥tanα,故β≥α。由以上推导可知: 1)摩擦角β大于咬入角α,才能实现自然咬入; 2)摩擦角相对于咬入角越大,轧件越容易被拽入。

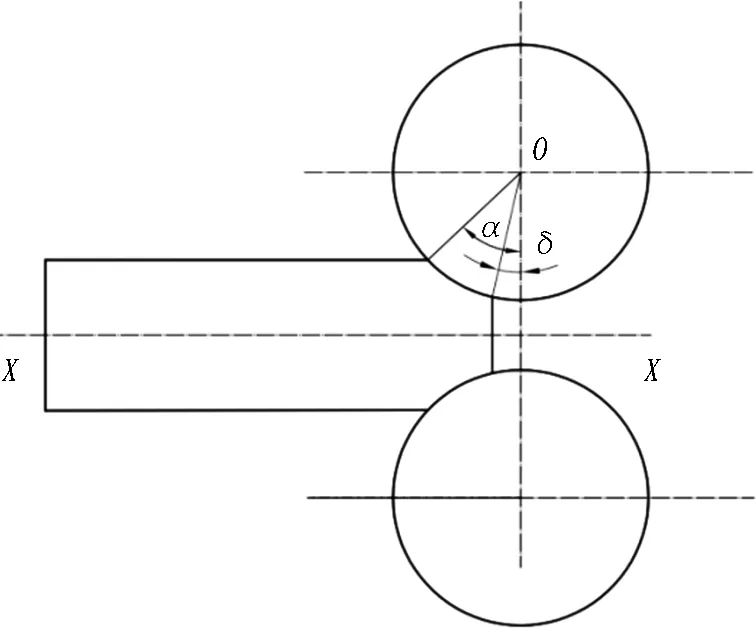

2.3 稳定轧制条件

轧件被轧辊咬入之后,轧件前段与轧辊轴心连线间夹角δ不断减小(如图3所示),一直到δ=0时,方可进入稳定轧制阶段。开始咬入时要求的摩擦条件较高,摩擦因数大,随着轧件被咬入部分的逐渐增加,水平推力逐渐减小; 开始咬入条件一旦建立,轧件就能很自然地向轧辊间充填,从而建立稳定轧制过程。因此,凡是能降低咬入角α和提高摩擦角β的措施皆有利于咬入条件和稳定轧制条件的实现。

图3 稳定轧制条件

3 数值模拟

3.1 模型的建立

本文采用Deform-3D有限元软件对盘形滚刀轧制过程进行模拟,建立的有限元模型如图4所示。刀圈采用轴径向轧制成形工艺,在Defrom-3D软件中选择环轧模块进行模拟仿真,毛坯材料选择材料库中的H13,模具为刚体,模具预热为300 ℃,环境温度设为25 ℃。摩擦因子为0.7,热传导系数为11 N/(s·mm·℃)。不考虑轧件与空气的热对流,网格数量为1万5 000个,最小网格尺寸为4.208 mm。采用Sparse求解器和Direct iteration迭代算法,时间步长为0.005 s,停止条件设置为刀圈外径尺寸达到432 mm。主辊作旋转主轧制运动,以摩擦力带动环形毛坯旋转; 芯辊朝主辊方向作径向直线进给运动; 环件上下端面上的2个锥辊以环件线速度同步旋转并作轴向进给; 随着轧制过程的进行,环件壁厚逐渐减少,直径逐渐扩大,轴向尺寸由锥辊轴向轧制实现[12]。根据轧制运动学理论,轧制过程中环件线速度为0.4~1.6 mm/s,结合现有轧制机参数及毛坯和模具尺寸,计算出毛坯每转减少范围,故可以设置主辊转速为5 rad/s,锥辊转速为10 rad/s,芯辊进给速度为1.5 mm/s,锥辊进给速度为0.8 mm/s。

图4 滚刀轧制有限元模型

为研究主要不同参数对成形过程的影响,通过控制变量的方法设置了不同的参数组合,从而得出每个参数对轧制成形过程的影响规律。不同成形参数方案如表1所示。

表1 不同成形参数方案

3.2 仿真结果与分析

在轧制结束的刀圈内部取4个点,观察轧制过程中的刀圈应力变化规律。刀圈轧制结束应力分布如图5所示。刀圈轧制开始,芯辊和主辊作为刀圈轧制成形的主要模具,轧制力充分作用于刀圈,使此区域应力急剧上升,在达到200 MPa以上后,随着轧制进行有小幅的上升,总体趋于平稳,刀圈整个轧制过程变形较平稳。刀圈截面内部区域应力较其他靠近截面表面的特征点小100 MPa左右。刀圈过渡圆弧部位和刀刃部位应力在刀圈轧制过程中大于其他区域,说明刀圈刃部区域在轧制过程中温度下降较快,原子扩散能力减弱,晶界迁移能力降低,金属的塑性减弱。刀圈轧制过程应力变化趋势如图6所示。

图5 刀圈轧制结束应力分布(单位: MPa)

图6 刀圈轧制过程应力变化趋势

刀圈成形结束,整体应变较均匀,较大应变主要在刀圈侧面与相邻区域交界处。刀圈轧制结束应变分布如图7所示。轧制结束刀圈应变沿刀圈截面分布,刀圈芯部主要区域应变一致且应变较小。刀圈芯部应变在刀圈轧制过程中较小,原因为刀圈主要外形在预锻过程已被成形,刀圈轧制过程刀圈截面形状变化较小,主要是刀圈直径的扩大变形,芯部金属变形较小。刀圈轧制应变变化趋势如图8所示。可以看出,应变随刀圈轧制的进行逐渐增大,说明主辊对刀圈轧制效应较明显,可以提高刀圈致密度,有利于刀圈使用寿命的延长。

图7 刀圈轧制结束应变分布

图8 刀圈轧制应变变化趋势

3.3 不同参数对成形过程的影响

不同参数条件下刀圈轧制成形过程中p1点最大等效应力及均值、p3点等效应变及均值如表2所示。可以看出: 1)随着主辊转速的增大,等效应力值逐渐减小,等效应变几乎无变化; 2)随着芯辊进给速度的增大,等效应力逐渐减小,应变同样无太大变化。可能是由于速度太小,模具与坯料之间接触时间太长,坯料温度下降过多,导致塑性变形困难,从而等效应力增大。

表2 等效应力、应变结果

4 刀圈成形质量试验研究

4.1 试验方案

为了对成形刀圈质量进行检测,匹配数值模拟参数在立式轧环机上进行盘形滚刀刀圈轧制试验。坯料始锻温度为1 150 ℃,模具预热为300 ℃,并保温1 h,主辊转速为5 rad/s,锥辊转速为10 rad/s,芯辊进给速度为1.5 mm/s,锥辊进给速度为0.8 mm/s,未加润滑剂(使摩擦因子接近0.7)。

锻造完成后对锻件进行固溶、时效处理,之后将锻件沿中间切开,对剖面进行打磨处理,用1∶1盐酸水溶液加热到60~80 ℃并保温15~20 min; 然后拿出用酒精清洗,吹干,用不超过100倍的放大镜观察。

4.2 试验结果分析

合理的锻件内部金属流线与外形轮廓相符,并且分布连贯不被打断,金属流线的方向与锻件工作时的最大正应力平行,与最大切应力垂直。轧制成形刀圈的流线分布如图9所示。锻件成形完好,流线清晰,绝大部分流线沿刀圈轮廓分布,且刀刃部分流线相对致密,这也与刀圈成形过程中刃部应变较大相对应。刀圈在工作时主要受到垂直正应力和侧向力,刀圈刃部流线近乎与垂直力平行,与侧向力垂直,刀圈流线合理。

图9 刀圈流线分布

根据刀圈轧制试验以及对刀圈质量检测可知,采用数值模拟参数轧制得到的刀圈与试验相验证,质量良好,可以为刀圈的制造提供一定的参考。

5 结论与建议

1)刀圈轧制成形过程中等效应变、等效应力的模拟结果表明: 轧制过程中应力较小,有利于原子扩散能力及金属塑性提高; 等效应变分布较为均匀,但整体应变较小,有进一步优化的空间。

2)对主要参数变化对轧制过程的影响研究表明,随着主辊转速及芯辊进给速度的增大,等效应力逐渐减小,应变基本不变。

3)匹配仿真参数进行刀圈轧制试验,并对刀圈质量进行了检测,刀圈流线与外形轮廓相符,分布连贯不被打断,且与主应力方向一致,流线合理。

4)对刀圈轧制过程中的应力场、应变场无法通过试验进行直接验证。后续研究可以对轧制过程中的参数变化对刀圈成形后的刀圈力学性能的影响进行研究,从而从侧面佐证仿真的可信性。

[1] 夏毅敏,吴才章,顾健健,等. 不同地应力下TBM盘形滚刀破岩特性[J]. 中南大学学报(自然科学版), 2016(2): 450.

XIA Yimin, WU Caizhang, GU Jianjian,et al. Mechanical characteristics of TBM disc cutter under the initial stress[J]. Journal of Central South University (Natural Science), 2016(2): 450.

[2] 夏毅敏,卞章括,胡承欢,等.复合式土压平衡盾构机刀盘性能综合评价方法[J]. 机械工程学报, 2014(21): 1.

XIA Yimin, BIAN Zhangkuo, HU Chenghuan,et al. Performance comprehensive evaluation of composite earth pressure balanced shield machine cutter head[J].Journal of Mechanical Engineering, 2014(21): 1.

[3] 夏毅敏,陈卓,林赉贶,等. 某供水工程TBM刀盘破岩过程动静态响应特性[J]. 哈尔滨工程大学学报, 2016, 37(5): 732.

XIA Yimin, CHEN Zhuo, LIN Laikuang, et al. Static and dynamic response characteristics of a TBM cutter head′s rock-breaking process: A case study of a diversion project[J]. Journal of Harbin Engineering University, 2016, 37(5): 732.

[4] 张占杰,刘朴,赵海峰,等. TBM滚刀刀圈材料性能的研究[J]. 钢铁研究, 2013, 41(1): 18.

ZHANG Zhanjie, LIU Pu, ZHAO Haifeng, et al. Resarech on material performance of TBM disk cuter rings[J].Research on Iron & Steel, 2013, 41(1): 18.

[5] 闫洪, 陈磊, 阮先明,等. 盾构刀具用5Cr5MoSiV1钢淬火组织[J]. 金属热处理, 2013, 38(6): 76.

YAN Hong, CHEN Lei, RUAN Xianming, et al. Quenched microstructure of 5Cr5MoSiV1 steel for shield tools[J].Heat Treatment of Metals, 2013, 38(6): 76.

[6] 闫洪, 陈磊, 阮先明. 盾构刀具用5Cr5MoSiV1钢的回火工艺[J]. 材料热处理学报, 2013, 34(增刊1): 50.

YAN Hong, CHEN lei, RUAN Xianming. Tempering process of 5Cr5MoSiV1 steel for shield tools[J]. Transactions of Materials and Heat Treatment, 2013, 34(S1): 50.

[7] 晏广华,黄新民,褚作明,等. 不同热处理工艺下H13钢组织性能的变化[J]. 合肥工业大学学报(自然科学版), 2011(6): 834.

YAN Guanghua, HUANG Xinmin, CHU Zuoming, et al. Effects of heat treatment on mechanical properties of H13 steel[J].Journal of Hefei University of Technology (Natural Science), 2011(6): 834.

[8] 夏毅敏,张睿,丛国强,等. 盘形滚刀刀圈热处理工艺及其性能预测[J]. 热加工工艺, 2016, 45(22): 160.

XIA Yimin, ZHANG Rui, CONG Guoqiang, et al. Heat treatment process and performance prediction of disc cutter ring[J].Hot Working Technology, 2016, 45(22): 160.

[9] 陈馈. 盾构刀具关键技术及其最新发展[J]. 隧道建设, 2015, 35(3): 197.

CHEN Kui. Key technologies for cutting tools of shield and their latest development[J]. Tunnel Construction, 2015, 35(3): 197.

[10] 王江伟. TBM盘形滚刀刀圈的锻压成形工艺研究[D]. 北京: 华北电力大学, 2014.

WANG Jiangwei. Study of the forging process of TBM′s disc cutter ring[D]. Beijing: North China Electric Power University, 2014.

[11] 江志强,张银霞,王栋,等. TBM盘形滚刀淬火过程的数值研究[J]. 制造业自动化, 2015(15): 54.

JIANG Zhiqiang, ZHANG Yinxia, WANG Dong, et al.Numerical research on quenching process of TBM disc cutter[J]. Manufacturing Automation, 2015(15): 54.

[12] 徐如涛,黄海玲,王克鲁,等.基于Deform-3D的径轴向环轧有限元模拟时的导向辊约束[J]. 热加工工艺,2012, 41(3): 87.

XU Rutao, HUANG Hailing, WANG Kelu,et al. Bound of guide roll in radial-axial ring rolling finite element simulation based on Deform-3D[J]. Hot Working Technology, 2012, 41(3): 87.

StudyofNumericalSimulationofRollingofDiscCutterRing

WANG Huiping1, 2

(1.StateKeyLaboratoryofCementedCarbides,Zhuzhou412000,Hunan,China; 2.ZhuzhouCementedCarbideGroupCo.,Ltd.,Zhuzhou412000,Hunan,China)

Due to the poor working conditions and high cost of replacement of disc-cutters, the manufacturers are getting stricter about the performance of the disc-cutter rings. The numerical model of rolling process of TBM-used 17 inch disc-cutter is established by plastic forming software; the stress field and strain field of the disc cutter during rolling is analyzed by finite element simulation; and the influence of different parameters on disc cutter forming process is studied. The study results show that: 1) During the disc-cutter rolling process, the stress and strain are small, the strain distribution is uniform; with the main roller speed and the feed speed of the core roller increase, the equivalent effective stress decreases; while the strain does not vary. 2) The test on disc cutter ring rolling by matching the simulation parameters is carried out; the quality checking shows that the cutter ring circle, with continuous distribution and holds the same direction with main stress, coincides with the cutter contour.

disc-cutter ring; roll forming; numerical simulation; equivalent effective stress; equivalent effective strain

2017-04-12;

2017-07-13

湖南省战略性新兴产业科技攻关项目(2015GK1029)

王辉平(1963—),男,湖南涟源人,1984年毕业于中国矿业大学,金属材料专业,本科,高级工程师,从事硬质合金制造技术研发与管理工作。E-mail: wanghp@601.cn。

10.3973/j.issn.2096-4498.2017.11.019

U 45

A

2096-4498(2017)11-1483-05