直接空冷凝汽器干式吹扫系统的喷嘴流场特性

何青,张暕,杜冬梅,刘婧,赵晓彤

(1. 华北电力大学 能源动力与机械工程学院,北京,102206;2. 中国电力科学研究院系统所,北京,102902)

直接空冷凝汽器干式吹扫系统的喷嘴流场特性

何青1,张暕1,杜冬梅1,刘婧1,赵晓彤2

(1. 华北电力大学 能源动力与机械工程学院,北京,102206;2. 中国电力科学研究院系统所,北京,102902)

针对干式吹扫系统压缩空气从喷嘴射入到凝汽器翅片时,其速度减小影响吹扫效果的问题,运用射流动力学和计算流体力学理论对喷嘴外流场进行模拟,分析喷嘴结构和喷嘴到翅片的距离(靶距)对喷嘴射流能力的影响。研究结果表明:在相同靶距和工作压力下,与圆柱长度30 mm、直径为1.6 mm的喷嘴相比,圆柱长度为25 mm、直径为1.8 mm的喷嘴射程更长,速度更高,射流能力更强;在相同条件下,与单孔喷嘴相比,双孔喷嘴的射程更长,射流面积更大,喷嘴射流能力更强。靶距越大,翅片入口的空气速度越小,射流面积则先增大后减小;为满足较高的吹扫效果,当喷嘴入口压力为0.65 MPa时,选取收缩角为40°,圆柱长度为25 mm,圆柱直径为1.8 mm的喷嘴结构,采用双孔布置,最佳靶距为40 mm。

直接空冷系统;凝汽器;干式吹扫系统;喷嘴;流场特性

随着电力技术的日益革新,火力发电正朝着大容量、高参数的方向发展,这些机组在消耗大量的煤炭等一次性能源的同时,还消耗大量的水资源。而在我国,富煤地区往往缺水。为解决这一问题,发电厂汽轮机凝汽系统通常采用空气冷却系统,以达到节约水资源的目的[1−2]。发电厂的空冷系统分为直接空冷系统和间接空冷系统[3]。直接空冷系统是指汽轮机的排汽直接用空气冷凝,空气与水蒸气通过管壁直接进行热交换[4]。直接空冷技术具有节水量大、系统结构简单、运行和调节方式简单灵活等特点。与水冷凝汽器相比,直接空冷凝汽器可以节水90%左右。由于直接空冷技术具有较高的社会效益和经济效益,已在我国电厂得到广泛应用。凝汽器翅片管作为直接空冷机组冷却单元的核心元件,其冷凝效果直接影响机组的工作效率[5]。由于目前火电厂空冷机组长期露天运行,空气中的灰尘、纤维絮状物等极易附着在翅片管表面形成积灰层,导致凝汽器空气侧与蒸汽侧的换热热阻增大,使换热情况发生恶化,降低了翅片管换热效率,对机组的安全性和经济性造成负面影响[6]。为解决凝汽器翅片管表面积灰的问题,需定期对翅片管进行清洗[7]。目前,国际上,空冷凝汽器通常采用高压射流除盐水进行清洗,清洗 1次可使汽轮机排汽真空提高 8~12 kPa[8−10]。但是,水式清洗也有一定的局限性:清洗压力要求很高[6]、耗水量大、除盐水制造成本高等。我国大多数直接空冷机组分布在水资源贫乏的西北部地区,为节约厂用水量,一般只在温度较高的月份进行清洗,平均1 a仅清洗1~2次[9]。为克服水式清洗的弊端,赵波等[10]提出了干式吹扫方法,即利用压缩空气代替高压除盐水对凝汽器翅片管进行清洗。比较水洗和干洗的试验结果可知在清洗周期内干式吹扫的排汽背压更低、节约煤耗更多,因此,利用压缩空气取代高压除盐水进行干式吹扫具有显著优点。干式吹扫系统首先通过空气压缩机供给一定压力的压缩空气,经输气管路输送到吹扫装置中,并经过喷嘴以一定的压力和速度喷射到凝汽器翅片通道中,在翅片通道中与积灰颗粒进行动量交换,积灰和压缩空气以一定的速度脱离翅片通道内表面,从而完成凝汽器翅片的吹扫[7]。高速压缩空气从喷嘴射入到凝汽器翅片通道的过程中,经过在大气中的膨胀后,到达凝汽器翅片进口的速度有所降低。当喷嘴结构和工作压力一定时,到达凝汽器翅片进口的速度和射流截面积主要由喷嘴到翅片表面的距离(即靶距)和单个翅片通道对应的喷嘴孔数所决定。本文作者根据射流动力学和计算流体力学基本理论,运用Fluent软件对喷嘴的外流场进行计算分析,研究靶距和孔数对喷嘴射流特性影响,以确定合理的靶距和孔数。

1 计算理论

1.1 射流动力学

射流动力学是研究喷射流体(气体、液体或各种固体小颗粒)在各种边界条件下流动规律的科学[11]。射流是通过孔口、缝隙和喷嘴等凭借压差或外界推力而成束射出的流体。带通口的通道和压差是形成射流的 2个必要条件。大多数射流都属于湍流射流,射流中充满着不规则运动的涡旋,引发射流流股微团间的动量和能量的交换,并伴随着湍流射流边界层的形成和发展。

射流出口流体压力和速度的不同形成不同的射流流场,表现为不同的流场结构[11]。对于喷嘴出口为亚声速的射流流场,其流场结构如图1所示。超声速流场结构比较复杂,根据喷嘴出口静压与环境压强相对的大小关系,又分为欠膨胀射流流场和过膨胀射流流场。欠膨胀射流流场是在喷嘴出口静压大于环境介质压强的条件下形成的;过膨胀射流流场则是在喷嘴出口静压小于环境介质压强的条件下形成的。

图1 亚声速射流流场结构Fig. 1 Field structure of subsonic jet flow

1.2 流体力学

不考虑吹扫装置在翅片表面的移动,当吹扫装置的集箱压力达到稳定时,只考虑单相压缩空气的射流状况(视翅片通道内无灰尘颗粒),可将压缩空气外流场流动视为三维可压缩气体的稳态流动。根据不同工况下喷嘴内流场数值模拟结果可知不同工况下喷嘴出口的静压都比外界环境压力大,喷嘴出口作欠膨胀运动。气流经过膨胀波,气流参数只发生微小改变,可将气体视为理想气体处理[11]。在不考虑气流与环境的热交换情况下,理想气流经过膨胀波的流动过程可视为绝能的膨胀过程。因此,喷嘴外流场压缩空气的射流运动为三维可压缩理想稳态绝能运动,其运动的控制方程包括质量守恒方程、动量守恒方程、能量守恒方程以及湍流动能和耗散率方程[12]。

1.2.1 质量守恒方程

射流运动的质量守恒方程为

式中:ρ为流体密度,kg/m3;u,v和w分别为x,y和z 3个方向的速度分量,m/s。

1.2.2 动量守恒方程

射流运动的动量守恒方程为

式中:μ为流体的动力黏度,(N·s)/m2;p为流体压力,Pa;Sx,Sy和 Sz为动量方程的广义源项,kg/(m2·s2);

式中:k为湍流动能,m2/s2;ε为湍流耗散率,m2/s2;Cμ为可实现k−ε湍流模型所对应的变量,是平均变形速度与旋度的函数,通常取为经验值0.084 5。

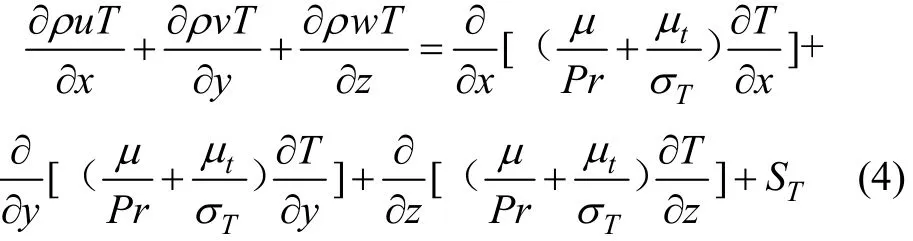

1.2.3 能量守恒方程

射流运动的能量守恒方程为

式中:T为热力学温度,K;ST为能量方程的广义源项,(kg·K)/(m3·s);Pr为温度T对应的普朗特数;Tσ为温度T时的湍流普朗特数。

1.2.4 湍流动能和耗散率方程

湍流模型中,RNG k−ε模型在标准k−ε湍流模型的基础上对湍流黏度进行了修正,将流动中旋流流动的影响考虑进去,主要适用于高雷诺数的流动,也可与壁面函数法相配合用于处理低雷诺数和近壁面流动问题。对干式吹扫系统喷嘴外流场进行模拟,即模拟高速压缩空气自喷嘴射出到暴露在大气中的凝汽器翅片通道中的过程。根据计算流域和湍流模型的适应性特点,选择RNG k−ε模型,并采用壁面函数法处理近壁面问题,能更好地模拟这一过程。其湍流动能方程为

耗散率方程为

式中: αk=αε=1.39;Gk为平均速度梯度、浮力和可压缩湍流脉动膨胀引起的湍流动能变化,kg/(m·s3);

其中:C1ε= 1 .42;C2ε=1.68;η0=4.377;β= 0 .012。

2 模型建立

2.1 物理模型

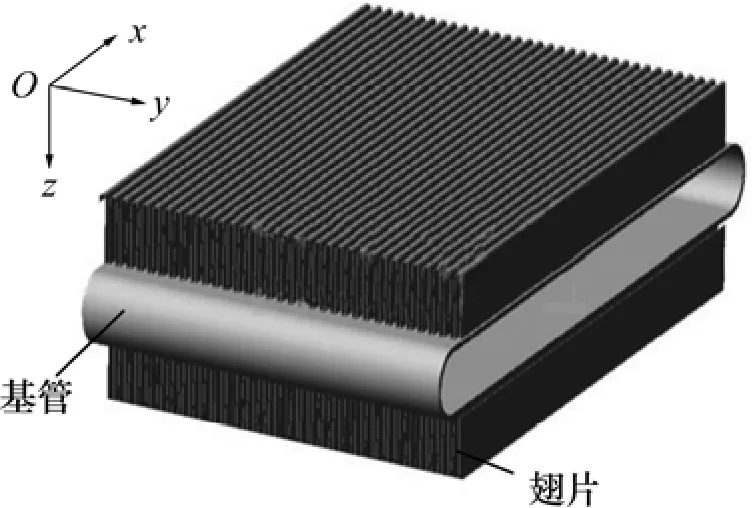

在对喷嘴外流场进行模拟前,首先建立外流场的计算流域。目前,单排蛇形凝汽器翅片管因换热性强、结构简单、清洗方便和利于防冻的优势在直接空冷系统中广泛应用。汽轮机低压缸排汽经过A单元的分配总管分配到凝汽器的钢质基管中,排汽在基管中自上向下流动时通过翅片与大气换热达到冷却。单排蛇形翅片管结构如图2所示,参数如表1所示[10]。

图2 单排凝汽器翅片管实体结构图Fig. 2 Structure of single-row fin tube of condenser

表1 单排翅片管结构尺寸Table 1 Structure parameters of single-row fin tube

为便于对喷嘴外部射流流场进行数值模拟,将蛇形翅片管的横截面简化为矩形结构,考虑到气刀结构和单排翅片管结构的面对称性及喷嘴到翅片入口的射流面积,计算域在翅片宽度方向上(z轴方向)选取2根基管之间的一半区域。在基管管长方向(y轴方向),取3个翅片管及3个翅片间隔空间所组成流域的一半区域。为防止数值模拟时翅片出口发生回流,根据翅片结构特点将出口处沿着x轴方向适当延长。气流自喷嘴出口射入到蛇形翅管入口的距离为靶距,用s表示。对不同靶距和孔数建立相应的物理模型。图3所示为喷嘴及翅片管的物理模型。为便于采用质量较好的结构网格对计算域进行网格划分,根据外流场物理模型结构特点,将计算区域分割成大小不一的长方体和棱柱,并以六面体网格单元类型为主、楔性网格单元类型为辅,利用Cooper三维网格划分方法对喷嘴外流场物理模型进行网格划分。为验证网格独立性,通过加密网格等方法划分,得到不同的网格总数,并通过模拟分析计算结果和计算时间的差异,选取最优的总体网格数及划分方法。

图3 喷嘴及翅片管的物理模型Fig. 3 Physical model of nozzle and fin tube

2.2 数学模型

根据喷嘴外流场环境特点,对可压缩流体喷嘴外流场的边界条件作如下设定:外流场进口边界条件设定为压力边界条件。压力由喷嘴出口总压和静压确定,可由不同工况和喷嘴结构下的内流场模拟计算得出。外流场出口与大气相通(见图3),bcfg面和efgh面为出口边界。出口边界设定为压力边界条件,大小为0.1 MPa。外流场射流过程中马赫数远大于0.3,操作压力应设为0 MPa。翅片、基管和气刀材质为不锈钢管,忽略翅片厚度,将翅片、基管和气刀壁面(abcd面中除去半圆的部分)设定为壁面边界条件。aedh面、abfe面和dcgh面设定为对称边界条件。

根据空冷岛环境温度和空压机供气温度,气流温度设为40 ℃,空气材料特性按该温度下的物性进行设定。对可压缩流体的模拟应选用耦合求解器,因外流场网格数相对较多,为提高计算速率,求解器选择基于压力的耦合隐式求解器。湍流模型选择RNG k−ε模型,并对外流场壁面采用壁面函数处理。为提高模拟精度,离散格式选择二阶迎风格式。湍流动能和耗散率的残差收敛精度设为10−6,其他参数残差收敛精度设为10−3,监测进出口流量相对误差使其远小于1%。

2.3 模型验证

为验证数值模拟过程的合理性,对吹扫过程进行试验,并将翅片吹扫试验的相关数据与模拟值进行对比。试验采用文献[13]中的气刀型吹扫元件,灰垢对翅片的附着力以纸屑对翅片底部的胶粘力来衡量。将纸屑分别用水、泡沫胶、胶水、胶水和水按体积比例混合的方式粘贴在翅片底部,用以等效不同积灰程度的翅片。对不同纸屑粘贴形式,泡沫胶和胶水的黏性较大。当大部分泡沫胶粘贴的纸屑能被吹扫干净时,翅片上的灰垢基本能清除干净,可将此时所测的压力和流量视为达到吹扫效果的工况。胶水粘贴纸屑的能力比泡沫胶粘贴纸屑的能力强,当大部分胶水粘贴的纸屑能被吹扫干净时,泡沫胶粘贴的纸屑能完全吹扫干净,可视该用气条件为最佳吹扫工况。在不同入口压力(0.4~0.7 MPa)下对翅片进行吹扫,测得3个工况点喷嘴的出口压力和流量,并将试验值与模拟值进行对比,可得流量和压力相对误差范围分别为 1.2%~4.5%和 2.2%~8.7%。

由于试验测点位置和模拟喷嘴压力入口设定位置存在差异、吹扫实际气体与模拟理想气体条件的模型存在差异等,不可避免地存在误差,但误差在可接受范围内。因此,可以采用本文的数值模拟方法进行喷嘴外流场的模拟。

3 计算与分析

喷嘴外流场入口参数由喷嘴内流场出口参数确定。喷嘴的主要结构参数包括喷嘴的收缩角α和圆柱段的长度 l和直径 d。何青等[13]分析了干式吹扫系统喷嘴结构参数对喷嘴内部流场特性的影响,其研究结果表明当绝对工况压力为0.65 MPa时,吹扫效果较好的2种喷嘴结构分别为:喷嘴收缩角α为40°,圆柱长度l为30 mm,圆柱直径d为1.6 mm;喷嘴收缩角α为40°,圆柱长度l为25 mm,圆柱直径d为1.8 mm。因此,本文以这2种喷嘴结构的内流场出口参数作为其外流场入口参数。另外,考虑喷嘴布置有单孔或双孔2种形式,通过调整喷嘴射流靶距(在实际吹扫中,靶距s一般控制在50 mm左右,以10 mm为增量,取20~80 mm),对喷嘴外流场进行模拟。

针对4种不同的喷嘴结构,需要建立不同的外流场计算域。靶距s范围为20~80 mm,每隔10 mm建立1个物理模型,因此,共需建立28个物理模型,如表2所示。

表2 模型参数Table 2 Model parameters

3.1 喷嘴结构对外流场的影响

为研究喷嘴结构对射流外流场的影响,在靶距 s不变情况下,分析外流场zx对称面的速度云图。图4所示为工况压力0.65 MPa,靶距s为50 mm时的速度云图。

从图4可以看出:喷嘴外流场射流为欠膨胀射流,符合喷嘴出口静压大于环境压力下气流作欠膨胀运动的理论。当喷嘴入口工况压力为0.65 MPa时,喷嘴内流场模拟计算得到的喷嘴出口截面平均速度约为307 m/s,喷嘴出口截面平均马赫数约为0.92,整个截面的平均速度为亚声速,但是靠近喷嘴轴心位置的速度为超声速[13]。周月荣等[14]的研究表明:当马赫数大于0.9时的流动比亚声速流动复杂,射流边界上的压力不等于环境压力,流体从喷嘴射入到周围环境中要继续膨胀,故射流流场具有欠膨胀射流的特性。

图4 靶距s =50 mm时zx对称面速度云图Fig. 4 Velocity cloud plots at zx symmetrical plane with target distance s=50 mm

由图4可知:在相同靶距下,无论单孔还是双孔,圆柱长度l为25 mm、圆柱直径d为1.8 mm的喷嘴射程更长,在翅片通道内的速度更高,在翅片通道中的射流宽度更宽,喷嘴射流能力更强。在相同喷嘴结构下,双孔布置喷嘴较单孔布置喷嘴射程更长,在翅片通道中的射流宽度更宽,高速流体在翅片通道中占据面积更大,更能有效地吹扫翅片通道。对于双孔喷嘴,2股射流都基本保持着自身射流的特性,在翅片通道入口段由于2股射流相互干扰形成小段狭长的低速射流区,随后2股射流相互掺混,2股射流在一定程度上相互加强[15],使流体更好地充满翅片通道。因此,当喷嘴入口压力为0.65 MPa时,喷嘴出口射流为欠膨胀射流。采用收缩角α为40°、圆柱长度l为25 mm、圆柱直径d为1.8 mm的双孔布置喷嘴,能够有效提高喷嘴射流能力。

3.2 靶距对喷嘴外流场动力特性的影响

为研究靶距对喷嘴外流场的影响,以靶距为变量,分别取20,30,…,80 mm,对不同喷嘴结构和布置方式进行28种工况模拟。靶距对外流场射流特性的影响可用计算域中翅片进口截面的参数来表征。

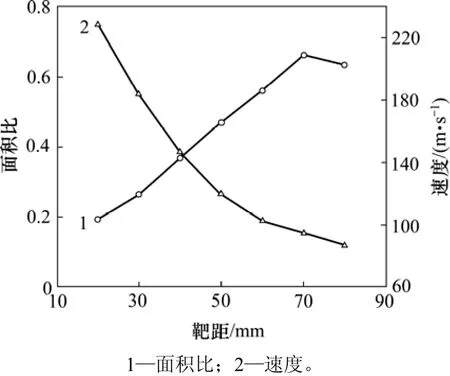

图5所示为不同靶距下的翅片入口截面射流特性与靶距关系。其中,图 5(a)所示为翅片入口截面质量加权平均速度随靶距的变化曲线。从图 5(a)可见:靶距越大,速度越小。当靶距一定时,无论采用单孔还是双孔布置喷嘴,圆柱长度l为25 mm、圆柱直径d为1.8 mm的喷嘴在翅片入口截面的速度更大。同种结构喷嘴相比较,喷嘴采用双孔布置比采用单孔布置的截面速度稍大。图5(b)所示为翅片入口截面质量加权平均总压力随靶距的变化曲线。从图5(b)可见:随着靶距增大,总压力逐渐下降;在相同靶距和喷嘴布置方式下,圆柱长度l为25 mm、圆柱直径d为1.8 mm的喷嘴在翅片入口截面的压力大。同种结构喷嘴相比较,喷嘴采用双孔布置的截面压力稍大,且随着靶距的增加压力差越来越小,在靶距为20 mm处压力差最大。图 5(c)所示为翅片入口截面上射流速度大于50 m/s时的射流面积占整个截面积的百分比随靶距变化的曲线(当翅片入口速度大于50 m/s时,气流能有效射出翅片通道)。从图5(c)可以看出:

1) 当喷嘴采用双孔布置,靶距小于70 mm时,面积比随着靶距增大而增大,且圆柱长度l为25 mm、圆柱直径d为1.8 mm的喷嘴面积比增长更快;当靶距大于70 mm时,射流面积比反而随着靶距的增加而减小。这是由于随着靶距的增大,翅片入口截面射流面积增大,但是射流速度降低,使得速度大于50 m/s的射流面积呈现先增大后减小的趋势,故射流面积比先增大后减小。

2) 若喷嘴采用单孔布置,当靶距小于60 mm时,射流面积比随着靶距的增大而增大,但增长速度比双孔布置的低;当靶距大于60 mm时,随着靶距增大,射流面积比基本保持不变。

图5 翅片入口截面射流特性与靶距关系Fig. 5 Relationships between jet flow properties of fin cross-section at inlet vs. target distance

3) 当靶距一定时,对同种结构的喷嘴,喷嘴采用双孔布置的射流面积比要比采用单孔布置的射流面积比大2倍左右,且在一定范围内,倍数随着靶距增大而增大。

压缩空气对翅片通道灰垢清除的原理是:具有高动能的压缩空气与灰尘颗粒进行碰撞、动量交换,使得高速空气携带着灰尘从翅片通道内射出,从而清除翅片灰尘颗粒。在一定程度上,翅片入口截面上的压缩空气流速越高、高速射流面积越大越有利于翅片吹扫。然而,射流面积和射流速度与靶距呈反比,靶距越短射流越集中,翅片入口射流面积越小,速度反而越大;靶距越长,射流越分散,在翅片入口射流的面积越大,速度反而越小[16−17]。因此,需要寻求 1个合理的靶距,以便为在达到吹扫效果的同时提高清灰速率。

由以上分析可知:当收缩角α为 40°、圆柱长度 l为25 mm、圆柱直径d为1.8 mm的喷嘴采用双孔布置时,相对射流能力较强。将其外流场在翅片入口截面的质量加权平均速度和射流面积比随靶距的变化曲线绘制在坐标系中,如图6所示。由图6可知:2条曲线在靶距约为40 mm时相交,故可认为最佳靶距为40 mm。

图6 l=25 mm、d=1.8 mm时翅片入口射流特性Fig. 6 Jet flow properties of fin inlet with l=25 mm and d=1.8 mm

图7 所示为圆柱长度l为25 mm、圆柱直径d为1.8 mm的双孔布置喷嘴在靶距分别为30,40和50 mm时的翅片入口截面速度云图。由图7可知:3种靶距下 2股射流在翅片入口截面处都已开始相互干扰,2股射流轴心间形成的低速区面积在靶距为 30 mm时最大,且在靶距为40 mm和50 mm的情况下低速区面积相差不明显;当靶距为50 mm时截面的射流速度最小;翅片入口截面上流体速度高于50 m/s的射流面积在靶距为40 mm和50 mm的情况下相差不大。流体速度为300 m/s以上的射流面积在靶距为40 mm时最大。结合图6~7结果可知喷嘴外流场的合理靶距为40 mm。

图7 l=25 mm,d=1.8 mm时双孔喷嘴翅片入口速度云图Fig. 7 Velocity cloud plots at fin inlet with l=25 mm and d=1.8 mm

经综合考虑,为满足较佳的吹扫效果和吹扫效率,在喷嘴运行工况压力为0.65 MPa的条件下,选取收缩角α为40°、圆柱长度l为25 mm、圆柱直径d为1.8 mm的喷嘴,喷嘴在气刀上的布置方式采用双孔布置方式。喷嘴出口离翅片的工作距离,即靶距取40 mm。

4 结论

1) 在射流动力学和流体力学的基础上,借助Fluent软件模拟喷嘴在2种结构、2种布置方式和不同靶距下的喷嘴外流场,得到喷嘴外流场相关的曲线和云图,分析喷嘴外流场射流特性。

2) 当喷嘴到翅片的距离(靶距)和工作压力一定时,圆柱长度为25 mm、圆柱直径为1.8 mm的喷嘴射程更长,在翅片通道内的速度更高,在翅片通道中的射流宽度更宽,喷嘴射流能力更强。在喷嘴结构和工作压力相同的情况下,与单孔喷嘴相比,双孔喷嘴的射程更长,射流面积更大,喷嘴射流能力更强。靶距越大,翅片入口的空气速度越小,射流面积则先增大后减小。

3) 在综合考虑吹扫效果和效率的情况下,当喷嘴入口压力为0.65 MPa时,喷嘴结构选取收缩角为40°、圆柱长度为25 mm、圆柱直径为1.8 mm,采用双孔布置,最佳靶距为40 mm。

[1] 何青, 刘婧. 火电厂直接空冷技术应用与分析[J]. 清洁煤与能源, 2013, 1(2): 9−14.HE Qing, LIU Jing. Application and analysis of direct air cooling technology in thermal power plants[J]. Clean Coal and Energy,2013, 1(2): 9−14.

[2] 杨立军, 杜小泽, 杨勇平, 等. 火电站直接空冷凝汽器性能考核评价方法[J]. 中国电机工程学报, 2007, 27(2): 59−63.YANG Lijun, DU Xiaoze, YANG Yongping, et al. Performance evaluation for direct air-cooled steam condensers in power plant[J]. Proceedings of the Chinese Society for Electrical Engineering, 2007, 27(2): 59−63.

[3] 戴振会, 孙奉仲, 王宏国. 国内外直接空冷系统的发展及现状[J]. 电站系统工程, 2009, 25(3): 1−4.DAI Zhenhui, SUN Fengzhong, WANG Hongguo. Present status and development of direct air-cooling unit in the world[J]. Power System Engineering, 2009, 25(3): 1−4.

[4] 邱丽霞, 杨晓琳, 杨淑红. 热力发电厂[M]. 北京: 中国电力出版社, 2008: 299−301.QIU Lixia, YANG Xiaolin, YANG Shuhong. Thermal power plants[M]. Beijing: China Electric Power Press, 2008: 299−301.

[5] 潘勇胜. 直接空冷凝汽器清洗系统的分析和研究[J]. 山西电力, 2009, 152(S1): 23−27.PAN Yongsheng. Analysis of air-cooled condenser cleaning system[J]. Shanxi Electric Power, 2009, 152(S1): 23−27.

[6] 郭民臣, 任德裴, 李鹏. 空冷凝汽器积灰对运行调节影响的计算分析[J]. 中国电机工程学报, 2012,32(11): 60−65.GUO Minchen, REN Defei, LI Peng. Computational analysis of the influence of dust accumulation on operation and regulation of air-cooled steam condensers[J]. Proceeding of the Chinese Society for Electrical Engineering, 2012, 32(11): 60−65.

[7] 陈俊丽. 积灰对直接空冷凝汽器性能影响的分析[J]. 华电技术, 2012, 34(11): 56−68.CHEN Junli. Analysis about influence of ash deposition on performance of direct air-cooled steam condenser[J]. Huadian Technology, 2012, 34(11): 56−68.

[8] 刘锋, 肇群, 孙震, 等. 直接空冷岛清洗装置的结构分析与优化[J]. 机械设计与研究, 2012, 28(2): 100−105.LIU Feng, ZHAO Qun, SUN Zhen, et al. Structural analysis and optimization of cleaning device for direct air-cooled island[J].Machine Design and Research, 2012, 28(2): 100−105.

[9] 赵维忠, 牛云刚. 直接空冷散热器翅片管束表面清洗情况与效果比较[C]// 全国第四届空冷技术交流研讨会论文集. 宁夏,中国, 2009: 305−307.ZHAO Weizhong, NIU Yungang. Comparison of direct air cooling radiator fin tube surface cleaning and effect[C]// The fourth Session of National Air Cooling Technology Exchange Conference. Ningxia, China, 2009: 305−307.

[10] 赵波, 杨善让, 蒋静江, 等. 空冷凝汽器积灰干式吹扫系统现场实验研究[J]. 中国电机工程学报, 2013, 33(35): 28−35.ZHAO Bo, YANG Shanrang, JIANG Jingjiang, et al. A site simulation test on compressed air blowers for ash fouling of air cooled condensers[J]. Proceeding of the Chinese Society for Electrical Engineering, 2013, 33(35): 28−35.

[11] 赵承庆, 姜毅. 气体射流动力学[M]. 北京: 北京理工大学出版社, 1998: 72−75.ZHAO Chengin, JIANG Yi. Gas jet dynamics[M]. Beijing:Beijing Institute of Technology Press, 1998: 72−75.

[12] 王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社,2004: 7−13.WANG Fujun. Analysis of computational fluid dynamics[M].Beijing: Tsinghua University Press, 2004: 7−13.

[13] 何青, 刘婧, 赵晓彤, 等. 直接空冷凝汽器干式吹扫系统喷嘴结构特性[J]. 中国电机工程学报, 2015, 35(13): 3351−3357.HE Qing, LIU Jing, ZHAO Xiaotong, et al. Characteristics of nozzle structure of dry air blowing system for direct air-cooled condenser[J]. Proceedings of the Chinese Society for Electrical Engineering, 2015, 35(13): 3351−3357.

[14] 周月荣, 郑刘, 陈志敏. 轴对称直喷管的射流噪声特性实验研究[J]. 实验力学, 2011, 26(3): 274−278.ZHOU Yuerong, ZHENG Liu, CHEN Zhimin. Experimental study of jet flow noise characteristics of an axial symmetric straight nozzle[J]. Journal of Experimental Mechanics, 2011,26(3): 274−278.

[15] XUE Xiaochun, YU Yonggang, ZHANG Qi. Study on the effect of distance between the two nozzle holes on interaction of high pressure combustion-gas jets with liquid[J]. Energy Conversion and Management, 2014, 85: 675−686.

[16] BOROZE T, DESMORIEUX H, MÉOT J M, et al. Inventory and comparative characteristics of dryers used in the sub-Saharan zone: Criteria influencing dryer choice[J]. Renewable and Sustainable Energy Reviews, 2014, 40: 1240−1259.

[17] ZHU X, TAM M D B S, BARTHOLOMEW J, et al.Retrievability and device-related complications of the G2 filter: a retrospective study of 139 filter retrievals[J]. Journal of Vascular and Interventional Radiology, 2011, 22(6): 806−812.

Characteristics of nozzle outflow field of dry air blowing system for direct air-cooled condenser

HE Qing1, ZHANG Jian1, DU Dongmei1, LIU Jing1, ZHAO Xiaotong2

(1. School of Energy Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China;2. Division of Electric Power System, China Electric Power Research Institute, Beijing 100192, China)

Considering that when compressed air injects into the condenser fin from nozzle, its speed is weakened, which influences the effect of air blowing, the outflow field of nozzle was simulated by jet dynamics and computational fluid dynamics. The influences of the structure and distance from the nozzle to the fin (target distance) on jet ability were analyzed. The results show that when the target distance and work pressure are the same, the nozzle whose cylinder length is 25 mm and cylinder diameter is 1.8 mm has a longer range, a higher speed and better jet ability than the one whose cylinder length is 30 mm and cylinder diameter is 1.6 mm. Compared with the single hole nozzle, the double hole nozzle has a longer range, a larger area and better jet ability under the same conditions. With the increase of the target distance, the air velocity at the fin entrance decreases, and the jet area increases firstly and then decreases. In order to achieve better blowing effect, the nozzle which has a contraction angel of 40°, a cylinder length of 25 mm, and a cylinder diameter of 1.8 mm is selected and double holes layout is adopted, and the best target distance of the nozzle is 40 mm when the inlet absolute pressure of the nozzle is 0.65 MPa.

direct air-cooled system; condenser; dry air blowing system; nozzle; flow field characteristics

O354;TB126

A

1672−7207(2017)11−3108−08

10.11817/j.issn.1672-7207.2017.11.035

2016−12−17;

2017−02−21

中央高校基本科研业务费专项资金资助项目(2015XS93) (Project(2015XS93) supported by the Fundamental Research Funds for the Central Universities)

何青,博士,教授,从事流体力学等研究;E-mail: hqng@163.com

(编辑 伍锦花)