1460铝锂合金的力学性能与微观组织

李劲风,陈永来,张绪虎,许秀芝,郑子樵

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 航天材料及工艺研究所,北京,100076)

1460铝锂合金的力学性能与微观组织

李劲风1,陈永来2,张绪虎2,许秀芝2,郑子樵1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 航天材料及工艺研究所,北京,100076)

采用金相观察、拉伸性能测试及透射电镜分析等手段研究1460铝锂合金的铸态组织、薄板T6态单级时效(160 ℃)及T8态双级时效(5%预变形,130 ℃+160 ℃时效)处理时力学性能及微观组织的演化。研究结果表明:添加微量Sc元素时,凝固时形成Al3(Sc,Zr)初生相粒子,1460铝锂合金铸锭树枝晶组织被消除,晶粒呈等轴状,粒度较小(20~50 μm);而冷轧薄板固溶处理后为细小的带状晶粒组织;1460铝锂合金主要时效析出强化相为δ′相(Al3Li),其次为T1相(Al2CuLi),但在时效过程中可能形成θ″(θ′)(Al2Cu)过渡相;在时效过程中,时效前期快速析出δ′相;随时效时间延长,δ′相长大,并析出θ′′(θ′)过渡相;随着时效时间进一步延长,T1 相析出,而θ″(θ′)过渡相消失;与T6态时效相比,T8态时效时T1相尺寸降低但密度增大,强度提高。

铝锂合金;力学性能;微观组织

锂是密度最低的金属元素,在铝合金中每加入质量分数为1%的锂,可使铝合金密度降低3%,刚度提高6%。在航天领域,据推算,航天运载器每减小1 kg,其发射费用可节省约2万美元。因此,铝锂合金在航空航天领域具有非常重要的意义,是航空航天最理想的结构材料。铝锂合金的研究和开发至今已有80多年历史,其发展大致可分为3个阶段,相应出现的铝锂合金产品也划分为3代[1−4]。第3代铝锂合金具有密度小、模量高、强度−韧性平衡和耐损伤性能良好、各向异性小、热稳定性好、耐腐蚀、加工成形性好等优点[4−6]。由于第3代铝合金综合性能提高,在航空及航天工业上获得广泛应用。第3代铝锂合金在航天工业中最成功、最具有里程碑意义的应用是2195铝锂合金(美国)及 1460铝锂合金(俄罗斯)在航天飞机外挂燃料贮箱和运载火箭上的应用。美国于1997年采用2195铝锂合金代替2219铝合金制造了直径为8.4 m、长为47.0 m的航天飞机超轻外挂燃料外贮箱 (super lightweight tank, SLWT),用于盛装低温燃料[7]。俄罗斯在铝锂合金的研究、生产和应用方面一直处于领先水平,已将第3代铝锂合金应用于大型运载火箭,其研制的世界上推力最大的“能源号”(Energia)火箭中,芯级(二级)LH2和LOx贮箱材料(箱体直径为8 m,LH2箱长为40 m,LOx箱长为20 m)使用了含Sc的高强可焊的1460铝锂合金。1988年11月能源号火箭升空,成功地运载了“暴风雪号”(Buran)航天飞机[8]。与欧美体系的2195铝锂合金相比,俄罗斯体系的1460铝锂合金中Li质量分数较高,具有更低的密度,同时具有高强和可焊的优点,在航天领域具有很大的优势。但国内对1460铝锂合金研究很少。目前,国内李劲风等研究了其热变形行为[9],MA 等[10−11]研究了其力学性能与微观组织,但其达到的力学性能远比俄罗斯生产的 1460铝锂合金的力学性能低[12]。基于此,本文作者在实验室制备1460铝锂合金,并对其时效力学行为及微观组织演化进行研究。

1 实验材料及方法

熔铸制备成分为 Al-3.12Cu-2.14Li-0.12Zr-0.12Sc-0.05Ce(质量分数,%)的1460铝锂合金。铸锭经均匀化退火、热轧、中间退火后,冷轧至2 mm厚薄板。冷轧板材经530 ℃固溶处理90 min、冷水淬火处理后,分别进行T6单级时效及T8态双级时效处理。T6态单级时效处理工艺为:淬火后,直接于 160 ℃进行不同时间的人工时效。T8态双级时效处理工艺为:淬火后,经 5%冷轧预变形,先于 130 ℃时效20.0 h,再于160 ℃进行不同时间的人工时效。

合金力学性能均采用 MTS 858材料试验机进行室温拉伸性能测试,拉伸速度为2 mm/min。采用透射电镜(TEM)观察经部分时效制度后合金的微观组织。TEM试样首先机械减薄至0.08 mm左右,而后采用双喷电解减薄仪制取。电解溶液为25%(体积分数,下同)硝酸+75%甲醇混合溶液,采用液氮冷却至−20 ℃以下,工作电压为15~20 V,电流控制在80~95 mA。采用Tecnai G220型TEM进行观察,加速电压为200 kV。

2 实验结果

2.1 力学性能

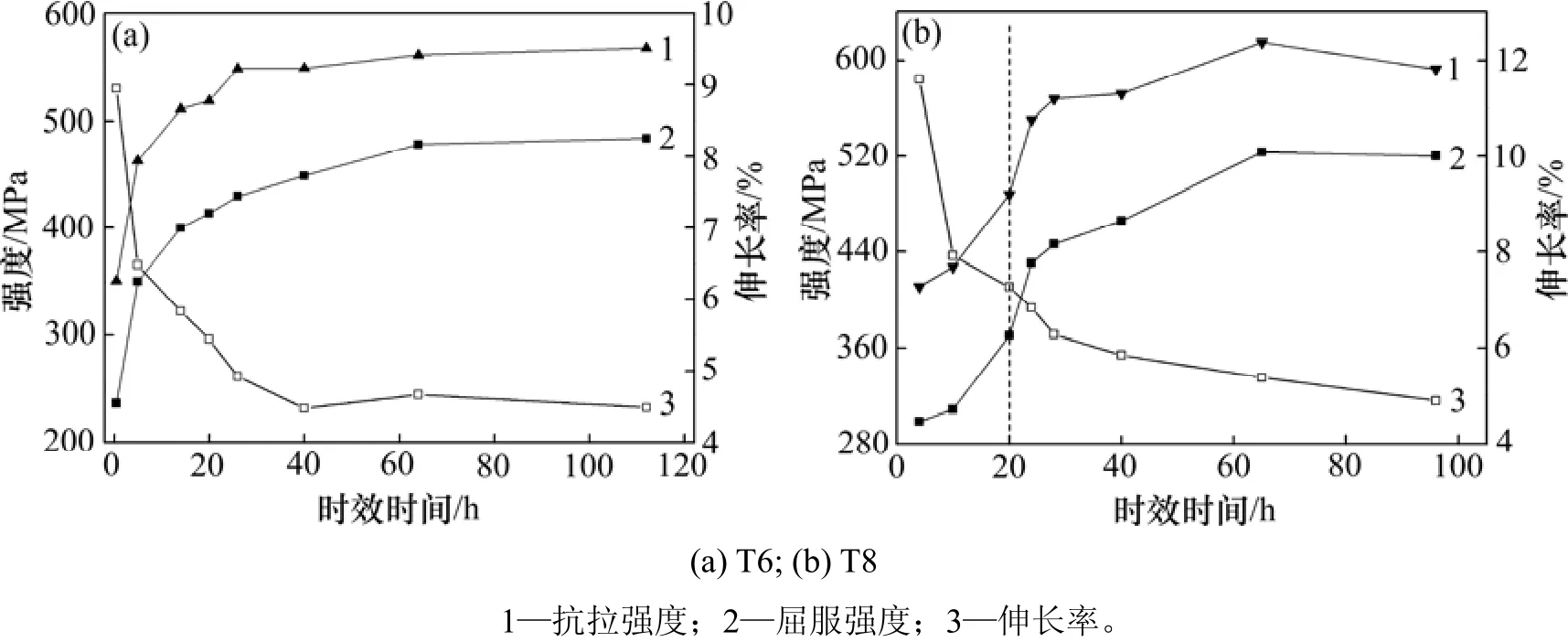

图 1(a)所示为 1460铝锂合金 T6态经单级时效(160 ℃)时纵向力学性能随时效时间的变化曲线。从图1(a)可见:在时效前期,随时效时间延长,合金强度快速上升;时效20.0 h以后,强度缓慢上升;时效至30.0 h时,抗拉强度基本达到峰值,约550 MPa;而后,在长时间时效范围内,合金抗拉强度基本处于稳定;伸长率随时效时间延长而降低,峰值时效后基本稳定在4.5%左右。

1460铝锂合金T8态双级时效时纵向强度变化规律如图1(b)所示。从图1(b)可见:合金时效硬化呈现为3个阶段;第1级时效阶段(130 /℃约20.0 h),强度上升速率较慢;第2级时效前期阶段(160 /4~10℃.0 h),强度随时间延长而快速提高;第 2级时效后期阶段(160 ℃时效10.0 h后),强度缓慢上升,其峰值时效时间为130 /20℃.0 h+160 /45℃.0 h,峰值抗拉强度约为615 MPa,而后,随时效时间进一步延长而缓慢下降;伸长率则随时效时间延长逐渐降低,总时效时间超过80.0 h,伸长率降低至5%左右。综合上述力学性能演化可以发现:欠时效阶段 T6态的时效响应速率高于T8态的时效响应速率,而且T8态时效力学性能可以达到俄罗斯1460铝锂合金的力学性能,即典型抗拉强度为540 MPa,屈服强度为470 MPa,伸长率为7%[12]。

2.2 微观组织

1460铝锂合金铸态、均匀化及固溶后时效态晶粒组织如图2所示。从图2可见:铸锭树枝晶组织被消除,晶粒基本都呈等轴状,粒径为20~50 μm(图2(a));均匀化后晶粒同样呈等轴状,粒径为 20~100 μm(图2(b))。固溶后时效态呈带状晶粒组织,晶粒沿轧制拉长;而厚度方向晶粒尺寸非常小(图2(c))。

图1 1460铝锂合金T6及T8时效时力学性能随时效时间变化的关系曲线Fig. 1 Mechanical properties of 1460 Al-Li alloy as function of T6 and T8 aging time

图2 1460铝锂合金金相照片Fig. 2 Metallographic images of casted, homogenized and aged 1460 Al-Li alloy

图3 所示为1460铝锂合金T6态时效不同时间的选区衍射谱(SAED)及TEM暗场像照片。从图3可见:在时效初期(0.5 h),[112]Al的 SAED谱中有明显的δ′相斑点,相应 TEM 暗场像中存在大量密集分布、粒径非常小的δ′相(图3(a)中白色颗粒);当时效时间延长至20.0 h时,[100]Al的SAED谱中最强烈的第2相斑点为δ′相斑点(图3(b)中白色虚线框所示),另外发现较弱的θ′(θ″)相斑点(或芒线)(图 3(b)中白色虚线椭圆所示),表明合金中此时应该形成少量θ′(θ″)相;<100>入射方向 TEM 暗场像中有大量密集分布、粒径略有长大的δ′相(图3(b));而<112>入射方向的TEM暗场像中则有较多T1相,其直径为100~400 nm(图3(c))。

当时效时间进一步延长至 96.0 h时,[110]Al的SAED谱中有强烈的δ′相斑点(图3(d)中白色虚线框)并存在 T1 相斑点(图 3(d)中白色虚线圆圈),而θ′(θ″)相斑点(或芒线)消失,说明此时1460铝锂合金的时效析出相为δ′相及T1相;在相应TEM暗场像中存在密集分布的δ′相及较多附着于δ′相的 T1相(图 3(d)),而且与欠时效阶段相比,δ′相显著长大,其粒径达30 nm(图3(e))。

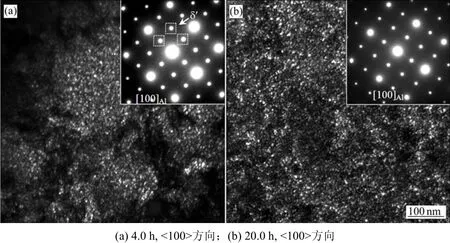

图4所示为1460铝锂合金T8态第1级130 ℃时效不同时间的SAED谱和TEM暗场像照片。从图4可见:时效4.0 h时,在[100]Al的SAED谱中仅发现δ′相斑点(图 4(a)中白色虚线框),在<100>入射方向暗场像中可观察到密集分布、粒径非常小的δ′相(图4(a));当第1级时效时间延长至20.0 h时,合金中依然只出现δ′相(图 4(b)),但其粒径小于 T6态(160 ℃)时效 20 h 时δ′相的粒径(图 3(b))。

图3 1460铝锂合金T6态单级时效时SAED谱及TEM暗场像照片Fig. 3 SAED patterns and TEM dark field images of 1460 Al-Li alloy after T6 aging at 160 ℃ for different time

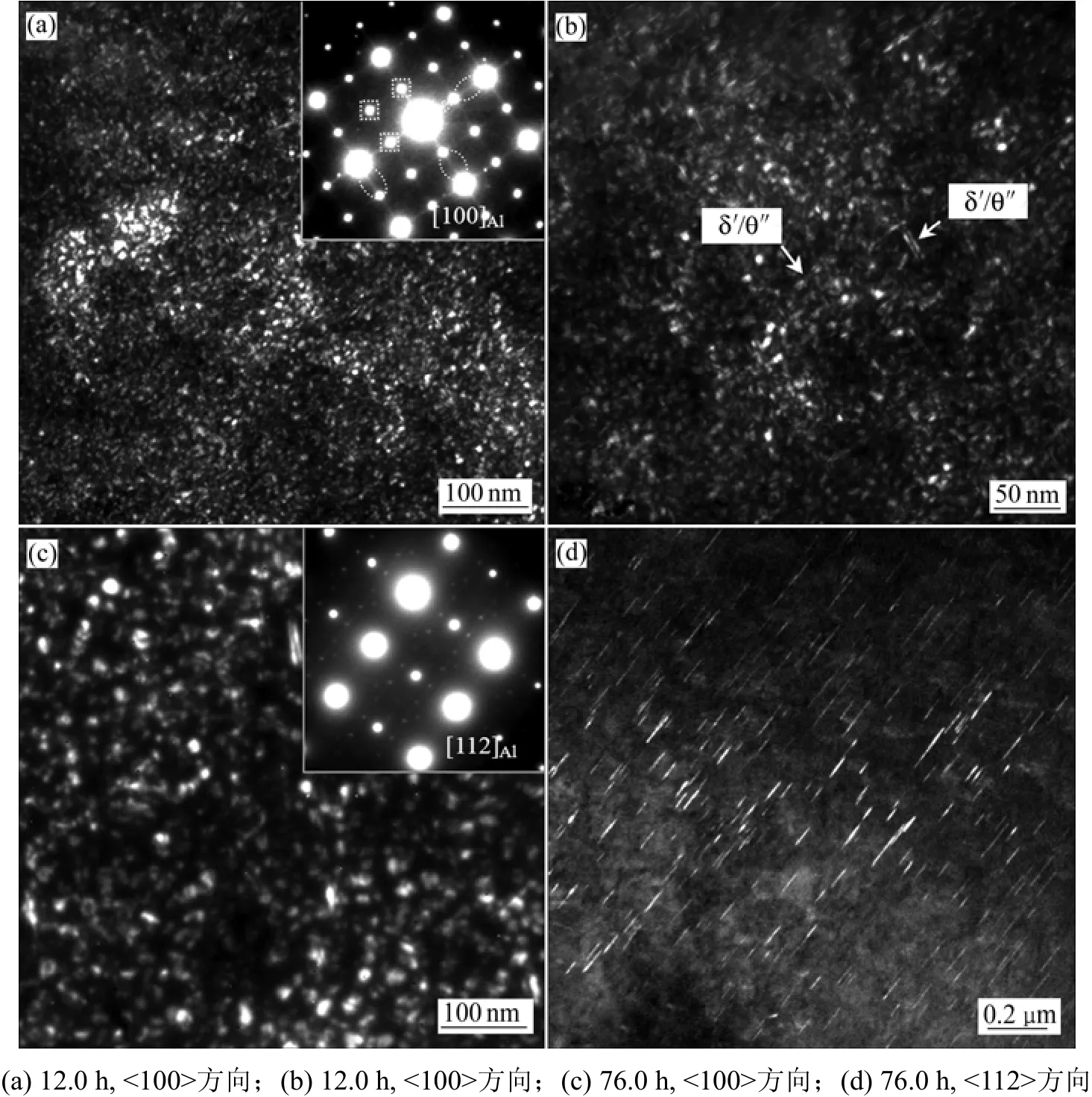

图5 所示为T8双级时效时,第1级130 ℃时效20.0 h后再于160 ℃时效(第2级时效)不同时间后的SAED谱和TEM暗场像照片。从图5可见:在160 ℃第2级时效12.0 h后,[100]Al的SAED谱中最强的衍射斑点仍然是δ′相斑点(图5中白色虚线方框所示),相应地,暗场像出现大量密集分布的δ′相,其粒径有所增大(图 5(a));同时,[100]Al的 SAED谱中还出现较弱但连续的θ′′相芒线(图 5中白色虚线椭圆所示),在TEM暗场像中可见少量与δ′相复合的θ′′相(图5(b))。

将第2级时效时间进一步延长至76.0 h,其相组成发生了较大变化,[112]Al的SAED谱中最强烈的第2相斑点仍然是δ′相;在TEM暗场像中,其粒径长大非常显著(图 5(c)),而θ″(θ′)相消失,[100]Al及[110]Al的 SAED 谱中均未发现θ″(θ′)相衍射斑点,同时,SAED谱中出现了明显的T1相斑点,<112>入射方向的TEM暗场像中存在较多的T1相,其直径为50~200 nm;相比于T6态时效,T8态时效析出的T1相更密集,直径更小。

图4 1460铝锂合金T8态第1级时效不同时间的SAED谱和TEM暗场像照片Fig. 4 SAED patterns and TEM dark field images of 1460 Al-Li alloy after T8 first-step aging at 130 ℃ for different time

图5 1460铝锂合金T8态第2级不同时间时效SAED谱和TEM暗场像照片Fig. 5 SAED patterns and TEM images of 1460 Al-Li alloy after T8 second-step aging at 160 ℃ for different time

综上所述。1460铝锂合金的时效析出的主要强化相为δ′相,其次为 T1相,而在时效过程中可能形成θ′′(θ′)过渡相。在 2 种时效工艺中,析出相组成演化过程如下:

在 T6态单级时效(160 ℃)过程中,固溶体→δ′(0.5 h)→δ′+θ′(θ″)+T1(20 h)→δ′+T1 (96 h);

在T8态双级时效过程中,固溶体→δ′(130 ℃/4~20 h)→δ′+θ″+T1(130 ℃/20 h+160℃/ 1 2 h)→δ′+T1(130 ℃/20 h+160℃/7 6 h)。

3 分析与讨论

1460铝锂合金铸态组织中树枝状晶被消除,全部形成等轴晶,而且晶粒粒度远小于其他不含Sc的铝锂合金如2099合金等粒度[13−15]。这主要是由于1460铝锂合金中添加微量Sc元素后,形成含Sc和Zr的第2相粒子 Al3(Sc,Zr),见图 6。由于 Al3(Sc,Zr)粒子在铝合金凝固过程中以初生相质点析出[16−17],该相粒子起凝固结晶非均匀形核的作用,从而强烈细化了 1460铝锂合金的铸态晶粒组织,阻碍了树枝晶的形成,形成细小的等轴晶(图2(a))。另外,含Sc的弥散粒子如Al3Sc及Al3(Sc,Zr)与基体具有共格关系,界面能很小,对晶界迁移具有极大的阻碍作用[18],从而阻碍了冷轧变形后固溶处理过程中的再结晶过程,形成了固溶时效后细小的带状晶粒组织(图2(c))。

时效析出过程的一个重要控制因素是固溶原子的扩散速度,这一因素对含Cu相(θ′相及T1相)和不含Cu第2相(δ′相)析出速度的影响很大。固溶Cu原子的扩散速度比Li原子扩散速度慢[11],因而δ′相(含Li原子而不含Cu原子)析出速度非常迅速,含Cu相(θ′相及T1相)析出速度较慢。

在上述几种析出相中,δ′相基体共格,T1相为平衡相,且δ′相、θ″相、θ′相及T1相与基体间的界面能分别为 0.014,0.050,0.179 及 0.130~0.230 J/m2[19]。由于界面能成为第2相析出的阻力,界面能越大,第2相析出的阻力越大,因此,在欠时效阶段,低界面能的δ′相即开始大量析出。在时效前期(或欠时效阶段),强度提高主要源于δ′相的析出。

图6 1460铝锂合金中的Al3(Sc,Zr)粒子Fig. 6 Al3(Sc,Zr) particles in 1460 Al-Li alloy

在时效过程中,由于θ″相界面能较低,在δ′相形核析出后θ″相开始逐渐形核析出并可能转化为θ′相。虽然θ′相及T1相界面能相差很小,但θ′相为亚稳相,而 T1相为平衡相,其体积自由能差更大,因而,相对于θ′相,T1相析出的驱动力更大,这导致T1相最终形核析出。而T1相在生长的同时需消耗Li原子,因而,θ′(θ″)相溶解而为T1相生长提供Cu原子[20]。

另外,析出相的生长速度与时效温度直接相关。时效温度提高,原子扩散速度增大。在相同的20 h时效时间内,由于温度较高,160 ℃时效(T6态时效)δ′相生长速度较快(图3(b)),而T8第1级时效(130 ℃)20 h时δ′相生长速度较慢,粒度减小(图4(b))。与此同时,于160 ℃时效(T6态时效)析出T1相速度也明显增大,20 h时效时即析出明显的T1相(图3(c))。提高上述时效温度,原子扩散速度加快,从而导致析出相生长速度增大,这是 T6态欠时效阶段时效响应速度较快的主要原因。

然而,时效前通过预变形在合金中引入的位错对第2相形核有较大影响。对于与基体间界面能较大的第2相粒子(如1460铝锂合金中的T1相),位错具有促进形核的作用;而对于与基体间界面能小的第2相粒子(如1460铝锂合金中的共格第2相粒子δ′相),位错对于第2相粒子形核影响很小[19],因而,T8态双级时效时在第2级(160 ℃)时效时析出T1相密度更大,粒度更小。在 Al-Cu-Li系合金的 3种析出相中,T1相呈片状,为六方晶体结构(HCP),与基体位向关系为{0001}T1//{111}Al和<1010>T1//<110>Al[21],因此,T1相对{111}Al面位错滑移具有强烈的阻碍作用。相对于θ′相及δ′相,T1相的强化效果最大。因而,T8态双级时效后1460铝锂合金强度更高。

4 结论

1) 1460铝锂合金铸态组织基本消除树枝晶,晶粒呈等轴状,粒度较小,为20~50 μm;冷轧薄板固溶处理后为细小的带状晶粒组织。

2) 1460铝锂合金时效析出的主要强化相为δ′相,其次为 T1相,在时效过程中还可能形成θ′(θ″)过渡相。

3) 在时效过程中,欠时效快速析出δ′相;随着时效时间延长,δ′相长大,并析出θ′(θ″)过渡相;随着时效时间进一步延长,T1相析出,而θ′(θ″)过渡相消失。

4) T8态时效时,T1相密度增加,粒度减小,其强度比T6态时效的高。

[1] STARKE Jr. E A. Aerospace materials for future technologies[J].Journal of the Japan Institute of Light Metals, 2001, 51: 77−85.

[2] WARNER T. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006,519/520/521: 1271−1278.

[3] FRIDLYANDER I J. Aluminum alloys in aircraft in the periods of 1970—2000 and 2001—2015[J]. Metal Science and Heat Treatment, 2001, 43(1/2): 6−10.

[4] 王浩军, 史春玲, 贾志强, 等. 铝锂合金的发展及研究现状[J].热加工工艺, 2012, 41(14): 82−85.WANG Haojun, SHI Chunling, JIA Zhiqiang, et al. Development and current status of aluminum-lithium alloy[J]. Hot Working Technology. 2012, 41(14): 82−85.

[5] 郑子樵, 李劲风, 陈志国, 等. 铝锂合金的合金化与微观组织演化研究[J]. 中国有色金属学报, 2011, 21(10): 2337−2349.ZHENG Ziqiao, LI Jinfeng, CHEN Zhiguo, et al. Alloying and microstructural evolution of Al-Li alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2337−2349.

[6] RIOJA R J, LIU J. The evolution of Al-Li base products for aerospace and space applications[J]. Metallurgical & Materials Transactions A, 2012, 43(9): 3325−3337.

[7] 夏德顺. 新型轻合金结构材料在航天运载器上的应用与分析(下)[J]. 导弹与航天运载技术, 2000(5): 5−10.XIA Deshun. The application and analysis of new light alloys in aerospace vehicle (2)[J]. Missiles and Space Vehicles, 2000(5):5−10.

[8] 李劲风, 郑子樵, 陈永来, 等. 铝锂合金及其在航天工业上的应用[J]. 宇航材料工艺, 2012, 42(1): 13−19.LI Jinfeng, ZHENG Ziqiao, CHEN Yonglai, et al. Al-Li alloys and their application in aerospace industry[J]. Aerospace Materials and Technology, 2012, 42(1): 13−19.

[9] XIANG Sheng, LIU Danyang, ZHU Ruihua, et al. Hot deformation behavior and microstructure evolution of 1460 Al-Li alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(12): 3855−3864.

[10] MA Juan, YAN Desheng, RONG Lijian, et al. Effect of Sc addition on microstructure and mechanical properties of 1460 alloy[J]. Progress in Natural Science: Materials International,2014, 24(1): 13−18.

[11] MA Juan, YAN Desheng, RONG Lijian, et al. Effect of aging on the microstructure and mechanical properties of 1460 alloy[J].Acta Metallurgica Sinica (English Letters), 2015, 28(4):454−459.

[12] 熊焕. 低温贮箱及铝锂合金的应用[J]. 导弹与航天运载技术,2001(6): 33−40.XIONG Huan. Cryogenic tank and application of aluminiumlithium alloy[J]. Missiles and Space Vehicles, 2001(6): 33−40.

[13] 林毅, 郑子樵, 张海锋, 等. 2099铝锂合金均匀化处理工艺[J].中南大学学报(自然科学版), 2013, 44(11): 4429−4435.LIN Yi, ZHENG Ziqiao, ZHANG Haifeng, et al.Homogenization process of 2099 Al-Li alloys[J]. Journal of Central South University (Science and Technology), 2013,44(11): 4429−4435.

[14] 张海锋, 郑子樵, 林毅, 等. 微量 Sc 对 2099 铝锂合金组织与性能的影响[J]. 中南大学学报(自然科学版), 2014, 45(5):1420−1427.ZHANG Haifeng, ZHENG Ziqiao, LIN Yi, et al. Effects of small addition of Sc on microstructure and properties of 2099 Al-Li alloy[J]. Journal of Central South University (Science and Technology), 2014, 45(5): 1420−1427.

[15] LIU Qing, ZHU Ruihua, LI Jinfeng, et al. Microstructural evolution of a Mg, Ag and Zn micro-alloyed Al-Cu-Li alloy during homogenization[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(3): 607−619.

[16] 李晨, 潘清林, 彭虹, 等. 含钪铝锌镁合金铸锭和均匀化显微组织研究[J]. 热加工工艺, 2012, 41(24): 91−94.LI Chen, PAN Qinglin, PENG Hong, et al. Investigation on microstructure of as-cast and homogenized Al-Zn-Mg-Sc alloys[J]. Hot Working Technology, 2012, 41(24): 91−94.

[17] ZOU Liang, PAN Qinglin, HE Yunbin, et al. Effect of minor Sc and Zr addition on microstructures and mechanical properties of Al-Zn-Mg-Cu alloys[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(4): 340−345.

[18] YIN Zhimin, PAN Qinglin, ZHANG Yonghong, et al. Effect of minor Sc and Zr on the microstructure and mechanical properties of Al-Mg based alloys[J]. Materials Science and Engineering A,2000, 280: 151−155

[19] GABLE B M, ZHU A W, CSONTOS A A, et al. The role of plastic deformation on the competitive microstructural evolution and mechanical properties of a novel Al-Li-Cu-X alloy[J].Journal of Light Metals, 2001, 1(1): 1−14.

[20] HUANG B P, ZHENG Z Q. Precipitation kinetics of an Al-4.01Cu-1.11Li-0.39Mg-0.19Zr-0.11Ti alloy[J]. Scripta Materialia,1998, 38(4): 611−616.

[21] KUMAR K S, BROWN S A, PICKENS J R. Microstructural evolution during aging of an Al-Cu-Li-Ag-Mg-Zr alloy[J]. Acta Materialia, 1996, 44(5): 1899−1915.

Mechanical properties and microstructure of 1460 Al-Li alloy

LI Jinfeng1, CHEN Yonglai2, ZHANG Xuhu2, XU Xiuzhi2, ZHENG Ziqiao1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Aerospace Research Institute of Materials and Processing Technology, Beijing 100076, China)

The as-cast structure, mechanical properties and microstructural evolution of 1460 Al-Li alloy sheet during T6 one-step aging at 160 ℃ and T8 two-step aging (5% predeformation followed by aging at 130℃ and then 160 ℃) were investigated by using metallographic microscopy, tensile measurement and tansmission electronic microscopy(TEM).The results show that the dendritic structure of cast ingot is eliminated and equi-axed grains with fine size of 20−50 μm are formed due to the formation of primary crystal particle Al3(Sc,Zr) during solidification process. Meanwhile, the solutionized sheet is featured with fine elongated grain structure. The main aging precipitate of 1460 Al-Li alloy is δ′(Al3Li), but considerable T1 (Al2CuLi) phases are also precipitated. Transitional phase of θ″(or θ′) (Al2Cu) is formed during the aging process. In the under-aging stage, δ′ phases are precipitated rapidly. With the increase of aging time, the transitional phase of θ″(θ′) is precipitated. Finally, T1 precipitates are formed and transitional phase of θ′′(θ′) disappears.Compared to the T6 aging, T1 precipitates with higher population density and smaller size are formed in the T8 aging, the strength of the T8-aged alloy is therefore enhanced.

Al-Li alloy; mechanical property; microstructure

TG146.2

A

1672−7207(2017)11−2866−07

10.11817/j.issn.1672-7207.2017.11.004

2016−12−05;

2017−03−12

国家高技术研究发展计划(863计划)项目(2013AA032401);中南大学教师基金资助项目(2013JSJJ001) (Project(2013AA032401) supported by the National High Technology Research and Development Program (863 Program) of China; Project(2013JSJJ001)supported by Teachers’ Research Foundation of Central South University)

李劲风,博士,教授,从事铝锂合金研究;E-mail: lijinfeng@csu.edu.cn

(编辑 陈灿华)