冷氢化生产技术发展现状及市场分析

周舟 江宏富 吕磊(.江苏中能硅业科技发展有限公司,江苏 徐州 000;.新疆协鑫新能源材料科技发展有限公司,新疆 昌吉 8300)

冷氢化生产技术发展现状及市场分析

周舟1江宏富1吕磊2(1.江苏中能硅业科技发展有限公司,江苏 徐州 221000;2.新疆协鑫新能源材料科技发展有限公司,新疆 昌吉 831100)

本文介绍了改良西门子法生产多晶硅的过程中,副产四氯化硅氢化工艺的技术发展现状,简要分析了国内外氯氢化技术水平,并对未来的市场预期和技术发展方向进行了预测。

冷氢化;技术;现状;预期

1 冷氢化技术简介

在改良西门子工艺生产多晶硅的过程中,主要副产物是四氯化硅,每生产1吨多晶硅就会副产约15~20吨四氯化硅。目前综合利用四氯化硅的主要方法有:制备气相白炭黑、有机硅产品、生产光纤用高纯四氯化硅,或者四氯化硅氢化制备三氯氢硅。由于制备气相白炭黑、有机硅产品和光纤的工艺路线在生产成本、产品收率、产品质量、技术门槛、市场需求等方面对多晶硅企业都存在较大的挑战,国外多晶硅企业主要走四氯化硅深加工和产品多元化路线,国内多晶硅企业的普遍思路都集中于将四氯化硅氢化转化为原料三氯氢硅,避免了处理四氯化硅带来的污染和成本压力,使多晶硅企业实现闭路循环,降低了生产成本。改良西门子法主要生产环节如下:

图1 改良西门子法多晶硅生产主要工艺环节

四氯化硅的氢化工艺按反应温度可分为热氢化法和冷氢化法。热氢化法是以氢气和四氯化硅为原料,在1200~1300℃、0.20~0.40MPa的氢化炉内反应,主要化学反应为:

在光伏行业发展初期,多晶硅原料缺货,价格高涨,成本的关注度不高时,热氢化法由于技术较成熟,产品质量稳定,能够满足各大多晶硅企业的生产需求,因此早期国内多晶硅企业普遍采用这种方法生产三氯氢硅。随着技术的发展和市场的成熟,多晶硅价格逐渐趋于理性,行业的关注点越来越多的集中于成本控制,热氢化法的缺点也逐渐显现出来[1]:原料转化率低(15%~20%),能耗高(反应温度高,早期热氢化法电单耗高达800kwh/t TCS),单套产能不大,生产效率偏低,因此,2011年后国内绝大多数多晶硅企业都通过实施技改转向了冷氢化法。但是,值得注意的是,近几年来,国外的技术团队并未像国内多晶硅企业这样“一面倒”的开发和利用冷氢化工艺,而是坚持对热氢化法的反应装置、能量优化和循环利用方式进行研究和优化,目前国外有技术团队公布其热氢化法单套装置产能已能够达到12~15万吨(早期2万吨),单套投资成本也低于冷氢化法,在转化率、电耗方面也有了较大进步,但与最先进的冷氢化技术还存在一定差距。。

传统的冷氢化工艺是以硅粉、氢气、四氯化硅为原料,在500~550℃、2.0~3.0MPa,铜基或镍基催化剂的条件下,在气固流化态反应器中进行反应,生成三氯氢硅、二氯二氢硅等氯硅烷混合物,主要反应为:

在冷氢化系统中加入适量的氯化氢(可回收利用三氯氢硅还原过程产生的氯化氢),有利于提高三氯氢硅的收率,又叫做“氯氢化”法。氯氢化法将四氯化硅、硅粉、氢气、氯化氢在约500℃的条件下进行气固流化反应,生成含一定比例三氯氢硅的氯硅烷混合气[2],主要反应为:

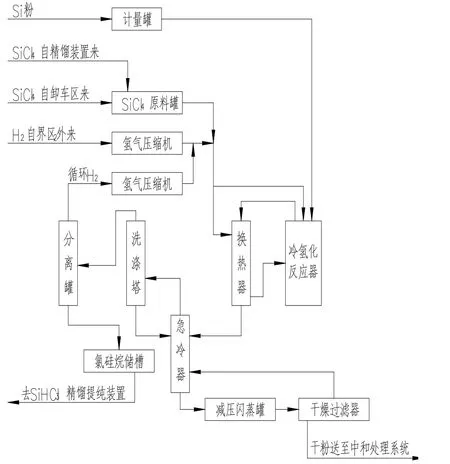

国内典型的氯氢化工艺主要由氯氢化合成装置、氢压缩机罩棚、导热油装置、尾气处理、渣浆处理等组成,流程简图如下:

图2 氯氢化工艺流程图

氯氢化法可以看作是对传统冷氢化工艺的衍生和优化(以下统称为冷氢化法),它整合了三氯氢硅合成和冷氢化两者的特点,四氯化硅单程转化率为20%~30%,反应温度低,较热氢化能耗大大降低,目前已被国内外大多数多晶硅企业掌握并采用,但运行水平存在较大差距。

2 冷氢化技术现状

近几年光伏市场的扩大带动了多晶硅产业的迅速发展,光伏发电平价上网的目标则对多晶硅产品的品质、成本提出了更高的要求,对产品的要求提升即是对技术水平要求的提升,尤其是近五年国内多晶硅市场稳步扩大,各企业为了解决原料TCS短缺的问题,非常重视对冷氢化工艺的研究和优化,因此,国内冷氢化水平整体提升较快,有些企业的冷氢化水平已经超过了国外的先进水平,比如协鑫集团旗下江苏中能硅业科技发展有限公司自主开发设计的25万吨/年的冷氢化装置,就是目前世界上单套产能最大的冷氢化装置,其电耗、成本、转化率也基本代表了目前最先进水平。

冷氢化工艺作为多晶硅生产过程的原料环节,其重要性不言而喻,在未来几年,各多晶硅企业要实现大规模、高效率、高品质、低成本多晶硅生产,势必要继续对冷氢化进行完善,力争在投资成本、工艺设计、物料转化率、装置运行效率、副产物回收利用等方面寻求新的突破。衡量冷氢化装置技术水平需要考虑的主要技术经济指标包括:

(1)原料、辅料消耗:硅粉、催化剂、补充氢气、四氯化硅、氯化氢等;

(2)产品三氯氢硅质量(可反应到最终产品多晶硅中)及稳定性;

(3)四氯化硅转化率;

(4)生产过程渣浆和高沸物生成的控制和处理;

(5)公用工程消耗:氮气、冷量、蒸汽及导热油、电等。

由于不同厂商在工艺设计、物料回收利用、能量利用、运行控制理念等方面有较大区别,比如补充氯和氢的来源、催化体系选择、操作压力温度的平衡、加热方式、装置设计产能等,且各指标的计算条件也不尽相同,因此无法将上述各指标一一对比来衡量和比较冷氢化水平,此处仅列出主要指标,描述国内外多晶硅企业冷氢化技术水平情况:

整体而言,冷氢化法虽已被国内多晶硅企业广泛采用,但在关键技术诀窍、工艺设计以及设备、材料和自动控制水平等方面仍参差不齐,很多企业是近几年才开始引入冷氢化工艺,虽然贯通了流程,解决了四氯化硅循环的问题,但是在热能回收利用、装置运行效率、转化率、能耗、成本及设备维护等方面不尽如人意,运行情况不稳定,设备实际运行率偏低,设备损耗较高,这些问题也导致了很多企业的产能不能完全释放[3]。

以上指标中最直接反应冷氢化装置水平的是能耗和四氯化硅转化率。影响冷氢化能耗的主要因素是四氯化硅汽化方式、生产运行周期、四氯化硅处理量和四氯化硅转化率。即在同等条件下,氢化生产系统运行越平稳、生产运行周期越长、四氯化硅处理量越大、四氯化硅转化率越高,则生成的三氯氢硅量就越大,相应的氢化三氯氢硅的生产电耗或者蒸汽消耗就越低,为了提升氢化系统运行的稳定性,必须解决影响系统运行稳定性的问题,同时从工艺控制的角度给予把关,这也是国内大多数多晶硅厂商实施技术改造和提升的方向[4]。

3 冷氢化技术未来趋势

随着国际去碳化呼声越来越高,新能源(光伏)市场的发展前景被看好,全球多晶硅产能在近几年还将保持一定的增速,多晶硅产量已不再是太阳能行业发展的瓶颈,因此对于多晶硅企业来说,如何通过技术提升确保各装置的最佳运行水平将是市场竞争的关键,绝大多数多晶硅厂商都将在冷氢化技术上持续投入研发力量,寻求新的突破。

未来冷氢化技术提升将围绕提高三氯氢硅产品质量和生产的稳定性、提高装置运行效率、降低成本的主题,从以下几个方面进行完善:

(1)深入研究氢化机理。四氯化硅氢化反应机理是一个涉及到热力学理论等多方面的复杂的课题,不管采用何种工艺都离不开热力学的过程,通过深入研究机理可以探索新的可行方案,开发选择性强的催化剂,提高催化效率和寿命,回收或活化失效催化剂,将三氯氢硅的收率做到极致。

(2)优化工艺路线,完善设计,降低单位投资成本,同时增加节能设计,最大程度实现热能回收,降低整体能耗。

表1 冷氢化主要消耗指标

(3)开发设计新型高效反应系统装置,放大单台反应器产能。装置设计的合理性直接影响着四氯化硅氢化转化效率,比如改进冷氢化的进料装置;完善反应器设计;完善急冷、换热、密封、自控设计;改进硅粉回收及反应器旋风设计,避免硅粉进入下游引起堵塞问题等,解决制约冷氢化系统长周期运行的因素,提高设备运行率优化工艺参数,提高装置运行效率。

(4)优化运行参数,找到操作条件的最佳平衡点,在提高四氯化硅转化效率的同时,使装置保持良好的运行状态。

(5)借鉴改良西门子法中的三氯氢硅还原工艺,与硅烷法生产多晶硅工艺相结合,缩短工艺流程,系统整体优化。

预计到2018年底,国内多晶硅厂的冷氢化技术水平差距将进一步缩小,冷氢化工序的电耗在整个多晶硅生产环节中占比将有3%的下降空间,每生产1吨TCS所消耗的电量预计可下降至120kWh以下。

[1]刘挥彬,张升学,杨永亮,严大洲.四氯化硅流化床冷氢化工艺的研究[J].世界有色金属,2015,(8).

[2]姜利霞,万烨,司文学,张志刚.一种用于处理冷氢化料的低能耗精馏工艺[J].化工管理,2014,(12):91-92。

[3]张正国,欧昌洪,陈广普,吴建波,龚波林.国内多晶硅冷氢化技术应用研究[J].化工技术与开发,2013,42(2):28-30.

[4]万烨,汤传斌,肖荣辉,毋克力,严大洲.四氯化硅生产三氯氢硅的技术研究[J].有色冶金节能,2010,26(6):30-32.