雄鹰展翅啸蓝天

文 /李 军 王 珂

雄鹰展翅啸蓝天

文 /李 军 王 珂

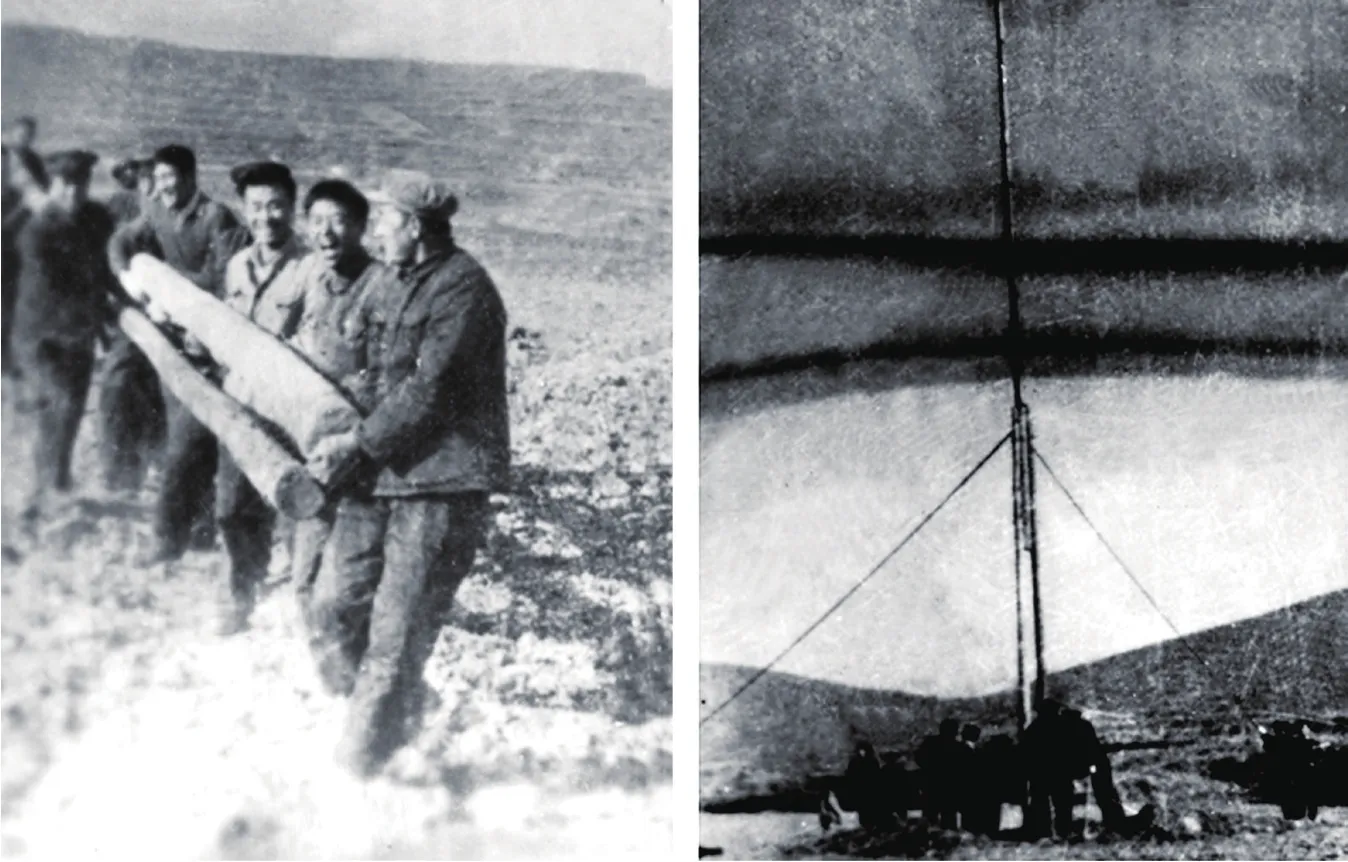

创业者们吃住在简易工棚,以大无畏的豪迈气概,伴随着隆隆的开山炮声,轰鸣的推土机声,拉开了山脚下改天换地的序幕。

四七二三工厂是海军航空发动机大修厂(又名海翔机械厂),座落于太行山东麓山脚下,南临古城邯郸,北靠河古道,是一个灵气汇聚的风水宝地。40多年来,海翔人秉承艰苦奋斗、团结拼搏、科学求实、开拓进取的企业精神,走上了从无到有,从小到大,从弱到强的振兴之路,在中国海军装备发展历史上,留下了浓墨重彩的一笔。

时代赋予使命

上世纪70年代,为了适应战备需要,发展强大的海军航空兵,海军首长根据总后关于“部队要搞大修”的指示精神,决定组建自己的航空修理体系。经论证,厂址选定于河北省永年县山脚下一山坳里。

在一个不毛之地的山沟里建一座现代化的大修厂可不是一句口号那么简单。从人员选调到技术资料的调拨,从工程建设到设备购进,从职工培训到后勤保障,诸多困难摆在军工人面前。

1975年4月28日,“1019工程”破土动工,一群血气方刚的年轻人放弃了沸腾的军营生活,离开了繁华的都市,为了一个共同目标,从四面八方汇聚在这里。

当时的自然环境和生活条件十分艰苦,群山绵延、乱石嶙峋、杂草丛生、人迹罕至。创业者们吃住在简易工棚,以大无畏的豪迈气概,战天斗地,昼夜奋战在工地,伴随着隆隆的开山炮声,轰鸣的推土机声,拉开了山脚下改天换地的序幕。

施工中,设备吊装是最为棘手的问题,那时唯一的吊装机器是一辆小解放吊车,起重力量不够,那么多的大型设备怎样移入厂房?海翔人自力更生,发挥才智,借用现有工具和条件,用“土办法”架三脚架、挂滑轮、铺滚轴,硬是把一台台大型设备“挪”进厂房、安装到位。经全厂职工的共同努力,历时五年,把不可能变成了现实,建起了一座现代化航空发动机大修厂。

试修,最大的困难是技术和人员。白手起家建厂困难重重。经与相关单位积极沟通协商,一批又一批航空发动机技术资料,工艺规程调入工厂。技术人员不分昼夜学习、消化、吸收,将所有技术资料“啃”下来。为了工厂发展,海军从河北部分地区选调一批下乡知青,当时他们的年龄只有十八九岁,为把他们培养成技术骨干,工厂从大局出发,审时度势,先后将他们送往沈阳、山西、陕西等地进行强化培训,三年的时间,他们不负众望,为工厂的建设打下了坚实的基础,更为后续的发展带来了生机和活力,立下了汗马功劳。

1981年4月,工厂试修的首批发动机通过海航部级鉴定验收,实现了试修一次成功。海航领导和机关干部到工厂召开了隆重的庆功大会。时代赋予工厂的使命,海翔人完成了。战鹰从这里起飞,强军梦想,我们迈出了第一步。

那一年,报春花开得格外的早。

军魂铸就丰碑

工厂始终以部队战训需求为己任,在航修历史上打破常规,三年一小步,五年一跨越,坚持小批量多机种的发展战略,先后完成了涡喷三大系列,十余种机型的修理,满足了海军航空发动机的需要。但仅仅满足于现状不是海翔人的作风。

由于近代空战理念和模式的变化,军机机载武器和设备快速升级换代,由原本单纯追求高空高速,转变为更加注重机动性、航程、寿命等综合性能,发动机也随之由涡喷系列逐渐过渡到涡扇系列。

与涡喷发动机相比,涡扇型发动机技术含量高,结构更加复杂,零部件尺寸更加精密,且广泛采用了单元体结构设计和寿命控制等新理念,其机械液压控制系统更是几乎处于发展的巅峰,被业界誉为“工业王冠”。

2002年,海军“十五”期间重大专项工程——某新型发动机大修线建设项目被批准在工厂立项建设。项目能否落实、试修能否成功,对工厂的持续发展有着重大影响,对工厂保障能力建设更具深远意义。

“我们有一支卓越的技术团队,有一群优秀的职工队伍, 作为曾经创造过奇迹的海翔人,我们有信心将奇迹延续,作为能打硬仗、善打胜仗的军工人,我们有决心打赢新机试修这一硬仗”。新机试修誓师动员大会上,时任厂长陈玉铭的一番话激励着全厂每一名职工。

但与此同时,工厂领导和工程指挥部12名技术精英们却陷入了失眠的困扰——专项经费短缺问题是要闯的第一关。

很快,工厂领导层明确了资金筹措的思路:拿出多年生产经营的积累和向银行的借贷资金开始专项投入,从严控制和压缩非生产性开支,精打细算,集中财力确保新机。商务车辆添置计划搁置了,部分改建工程取消了,部分办公用品采购暂缓了,这些措施积攒的资金也许微不足道,但工厂试修新机的决心却表露无疑,对职工产生的影响更是无法估量。

↑建立、搜集气象资料

资金筹措的另一途径就是发扬自力更生、艰苦创业的精神,减少计划外转包项目,最大限度的节省外围费用。没有人知道迈出这一步需要多大的勇气。减少外包项目,不仅要考虑项目自制的难度,更要考虑如何保证试修节点的需求。海翔人想到做到,最终实现了多套设备自行安装,完成工装自制500余套、工具自制200项1000多件,实现了60辆工艺运输车、18台非标试验器的全部自制,节省资金几百万元。

如果说筹措资金是难关,那么生产准备工作就是一道难于逾越的鸿沟。

新机试修工作是一项庞大、繁杂的系统工程,环环相扣,项项接连,任何一个环节出现问题,将会导致整体试修进度的拖延。国内最先进的试车台架建设是工厂竭尽全力,严保“质量不降低,工期不延长”的重点工程之一。然而,在土建完工后,设备安装前却发现,老天开了一个不大不小的玩笑——由于图纸设计缺陷,车台升降平台预埋板无法安装,而原施工方表示,改造工程至少需要10天。

10天!这对于争分夺秒的车台工程来说意味着什么?

有人提议:我们自己改造。工厂选择了后者,而且时间只给7天。

↑车间全景

临危受难的抢修组分成两个小队,夜以继日,尽一切可能赶时间、抢进度,家虽近在咫尺,他们却都在工作现场吃工作餐。更换预埋板是改造工程的难点,他们在缺少专用工具的条件下,采取“点”上作业、局部施工的巧方法,有效解决了困难。六月的天气闷热,一个个队员挥汗如雨地奋战在现场,只用了5天的时间就完成了任务。

这是一段别样的插曲,更是试修进程中海翔人真实工作状态的点滴记录。

工装备件的生产准备工作难度最大、任务最重,也是制约生产进度的关键因素。从制造厂调拨的大量工装图纸不仅需要梳理和消化,更棘手的是工装资料全部为国外原版图纸,相应的标注尺寸、技术标准都需要转化和更换。

当几百套工装、近千件工具由图纸转变成产品时,曾经预想的诸多困难都没有出现。有人说,这就像登山,当回首身后越过的山峰时感觉它们已不再是“山”。也有人说,困难更是团队意识的最佳考验。在两年的历练后,工装备件研制小组成员对这句话体会最深,理解最透。如果没有每个人的主动作为,没有大家的合作精神,涉及多个部门的工装制造就会像很多人预想的那样,成为制约生产进度的“罪魁祸首”。

度过难关,越过鸿沟,即将面临最终的挑战。

2005年11月,专项工程建设进入最后的攻坚阶段——首台发动机正式投入试修。

大家个个情绪高涨,摩拳擦掌。

可是,越不想发生的事情,却偏偏得到“眷顾”。

在修理过程中,发现不在试修范围内的机件锈蚀严重,而现场备用工装和既定修理方案已无法满足修理深度的延伸。

始料未及的意外,再次考验着他们。工厂及时启动试修应急预案,一路人马,连夜乘车奔赴千里之遥的制造厂求援。外援工装进厂了却发现工装规格与现场所需尺寸要求略有差异,就地待命的工装备件维修人员知道这是一场犹如“救火”的抢修,难度不大却耽搁不得,车工、磨工、钳工……模糊了工作和休息时间的概念,一路畅通。

另一组人员研究修理方案,虽然他们对除锈工艺流程胸有成竹,但为慎重起见,仍然参考产品图纸,查阅相关资料,借鉴多方经验来确定修理方案。

这是一场和时间的赛跑,和困难的斗争。

这是一次对意志的磨练,能力的锻炼。

发动机试车工序是试修工作的最后一个环节,也是对前期工作的统一检验,任何一项性能参数不达标,试修节点将会无限期推后。

“参数合格,性能稳定” 试车一次通过。意料之中的结果却令人异常欣喜。

2006年6月,新机试修在全厂职工的共同期待中喜获成功,成为工厂发展的重要转折点。

为了这一天,他们奋斗了五年。

辉煌载入史册

历时40多年的发展,现在的工厂已具备了数十种机型的航空发动机大修能力。各种配套设施齐全、检修设备完善、检测工艺先进,精湛的技术功底保障一批又一批质量可靠的飞机发动机。企业文化氛围良好,“人心齐、泰山移”的文化环境润物无声的滋润着每一位军工人,也成为凝聚战斗力的强大力量。

2013年12月23日。厂有线电台播出了一条振奋人心的消息:“工厂提前超额完成了全年生产任务,产值较上年提高近40%,销售收入、利润等主要经营指标均大幅增长,特别是某型发动机修理首次达到设计产能,交付数量较上年提高48.7%,保障能力大幅提升,各项指标实现了新突破!”

这一年,是新一届领导班子上任的第二个年头。

年初制定生产计划时,工厂党委一班人马经认真分析讨论,认为要牢牢把握工厂发展的命脉和主动权,就要立足企业自身能力,攻坚克难,主动承担更繁重的保障任务。

经过反复论证,工厂决定大幅提高某型计划数量,将产能提高到工厂对该机型保障的设计上限,产值计划上调40%左右,同时提升维修保障层次,扩大修理范围,使工厂发展与部队发展需求相融合。

计划制定得虽严谨周密,但在实施的过程中,困难仍然接踵而至:主修机型待修品及备件不足、附件外委修理周期过长等因素影响发动机交付周期,严重雾霾天气影响试车质量,主修车间人力不足使修理进度出现迟滞……

“兵来将挡水来土掩”,面对诸多主客观因素导致的困难,工厂领导凝心聚力,带领全体员工迎难而上,多次到机关、部队,请相关部门协调解决待修品问题,确保待修品尽快到厂。

炎炎夏日,工厂主要领导亲自带队赴西安、长春等承制厂走访,针对制约工厂生产周期的备件采购和附件外委修理进度问题进行重点沟通,为生产任务的完成奠定了坚实基础。

工厂加快转变管理模式,积极导入卓越绩效管理模式,用先进理念引导企业管理创新。管理层多管齐下,在做好人员扩散培训的基础上,调配生产能手扩充力量,抽调44 名生产技术骨干加入主修车间。

干部职工心往一处想,劲往一处使,加班加点赶任务。他们中的多数人已经没有周末和节假日的概念,全体职工任劳任怨,为保进度主动牺牲个人时间。试车台的干部职工第一次有了“早中晚班”的体验,实施三班工作制,力保试车调试。经过不懈努力,科学组织生产,严格把握时间节点,确保了任务保质保量按时完成。

实践证明,工厂每一个新机型试修成功,都会带来明显的军事效益和经济效益。同时,工厂领导也深知,军工企业是部队战斗力生成的重要组成部分,未雨绸缪,超前预测,加快新机型的发展速度,不仅是工厂发展后劲的物质基础,更是建设一支强大海军的国人梦想。

面对当前复杂的国际形势,海军装备建设转型正在提速,大批新型高科技武器装备部队并形成战斗力。工厂领导班子根据军委和海军军事斗争准备构想,与时俱进,开拓进取,制定了工厂“三主两辅”发展战略,为工厂的未来描绘出一副宏伟的蓝图。

历史是不易磨灭的回忆,海翔人又一次站在了新的起点上,崭新的愿景描绘出工厂可期的未来。辉煌载入史册,展翅的雄鹰必将翱翔蓝天。

(作者单位:中国人民解放军第四七二三工厂)

↑厂区新貌