白果微波干燥特性及干燥动力学模型研究

, ,

(1.重庆市农业机械鉴定站,重庆 402160;2.武夷学院茶与食品学院,福建武夷山 354300;3.西南大学食品学院,重庆 400715)

白果微波干燥特性及干燥动力学模型研究

毛志幸1,孙辉2,3,*,陈宗道3

(1.重庆市农业机械鉴定站,重庆 402160;2.武夷学院茶与食品学院,福建武夷山 354300;3.西南大学食品学院,重庆 400715)

利用微波干燥技术,以干基含水率、干基失水速率和感官评分为指标,采用单因素实验确定微波功率和装载量对白果干燥特性的影响。结果表明,微波功率与装载量比值(微波功率密度)越大,白果干燥时间越短,微波功率密度>10 W·g-1或<6 W·g-1,白果微波干燥过程分为加速和降速阶段,而微波功率密度在4.71~9.19 W·g-1干燥过程分为加速、恒速和降速阶段;载重量60.0 g,微波功率385 W(微波功率密度6.42 W·g-1)时,白果感官综合评分(7分)最佳。运用Matlab软件建立白果的微波干燥的水分比与干燥时间的动力学模型,进行回归拟合检验结果表明,白果干燥过程符合Page模型,模型相关系数为0.999,所得方程能够用于各阶段对干燥速率进行描述。

白果,微波功率密度,干燥特性,动力学模型

银杏属于银杏科裸子植物,银杏核俗称白果(Ginkgobiloba),在中国种植产量占全世界的70%。白果富含黄酮、蛋白等营养成分,具有抗过敏、抗氧化等特性,在食品和医药领域应用广泛[1-4]。干燥对白果保存起到决定性作用,是白果加工的关键环节,同时也是薄弱环节。目前白果干燥主要采用传统热风干燥,其加热方式为由外至内的加热。白果外壳坚硬,热量不易从外部传至果仁,因此,热风干燥白果效率较低、能源消耗也高,并且难以保证产品质量[5]。

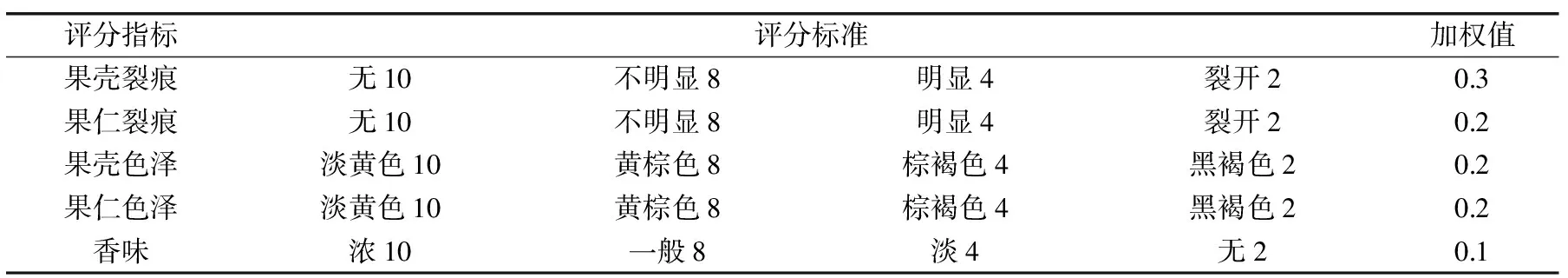

表1 感官品质评分标准

张彩虹等利用喷雾干燥对白果及白果浆进行干燥研究发现喷雾干燥的瞬间高温易导致营养成分流失,同时能源成本较高,还有白果浆制备相对复杂[6-7]。白果干燥已经成为白果产业发展的瓶颈。所以,需要将先进的干燥方法应用于白果加工中。

微波加热具有直接加热,选择性加热和混合加热的特征,其加热速度快,能耗低[8],可提高白果干燥效率和产品品质,并具有一定的灭菌作用[9],能有效延长产品保质期,更利于白果的机械化和自动化生产。微波干燥技术在不同农产品及加工食品干燥保藏方面得到广泛应用[10-13]。马锦等发现山核桃微波干燥过程分为加速干燥阶段和降速干燥阶段,山核桃微波干燥特性动力学模型满足Page方程[14],张黎骅等以微波间歇加热方式对银杏果进行干燥,发现微波间歇干燥的失水规律[15]。微波功率和物料装载量是影响白果微波干燥品质的两个主要影响因素。不同微波功率和装载量下白果微波干燥的机理尚不清楚,需要探索不同干燥过程中,白果干燥速率的动力学规律,以便提高白果干燥品质。

本文研究白果在微波功率和装载量两个因素共同作用时,干基含水率和干基失水速率随时间的变化规律及微波干燥对白果感官品质影响,合理控制物料单位质量下微波功率对干燥速率的影响,建立白果微波干燥动力学模型,进行回归拟合,为提高白果干燥效率、改进干燥工艺、优化产品品质提供理论依据和技术支撑。

1 材料与方法

1.1材料与仪器

白果 购自重庆市北碚区农贸市场,首先去除新鲜果实的果皮及种皮表面粘附污渍,清洗、沥干。然后选取颗粒饱满、大小基本一致、外观完整匀称的果实,用保鲜袋密封,存放于-20 ℃冰箱保存备用。

G70D23P-TD(W0)微波炉 东莞市远鹏电器贸易有限公司;JA2004型电子天平 上海精科天平仪器厂;JA5002型分析天平 上海精天电子仪器有限公司;单相电能表 上海金雀电表厂;DHG-9240A电热恒温鼓风干燥箱 上海一恒科学仪器有限公司;耐热物料网盘 自制。

1.2实验方法

1.2.1 操作要点 从冰箱冷冻层取出白果,常温静置1 h,擦干表面水分后,测出白果初始干基含水率为42.18%。然后将一定载重量的白果单层摆放在自制耐热物料网盘上,再放入微波炉干燥腔内进行干燥,每隔2 min取出白果一次,测量干燥过程中物料的质量,根据物料质量计算出白果在不同时刻的干基含水率和干基失水速率,直到干基含水率≤10%停止。

1.2.2 单因素实验 白果装载量为60.0 g时,微波功率分别为231(中低火)、385(中火)、539(中高火)、700 W(高火)[16-17]对白果微波干燥特性的影响;在微波功率为385 W时,白果装载量分别为30.0、60.0、90.0、120.0 g时对白果微波干燥特性的影响。

1.2.3 指标测定与计算

1.2.3.1 干基含水率 采用GB/T 3543.6-1995直接干燥法测定。计算公式如下:

Mt=(mt-mg)/(mg-mb)×100

式(1)

1.2.3.2 干基失水速率 计算公式如下:

DR=dMt/dt=MΔt/Δt=(Mt+Δt-Mt)/Δt

式(2)

1.2.3.3 微波功率密度 计算公式如下:

Mp=P/(mt-mb)

式(3)

式中:Mp微波功率密度,W/g;P微波功率,W;mt称量瓶和试样t时刻的质量,g;mb称量瓶的质量,g。

1.2.3.4 感官品质测定 选取3位有经验的专家对白果干燥产品果壳裂痕、果仁裂痕、果壳色泽、果仁色泽、香味各项指标分别打分,根据表1评分标准进行评定(结果取平均值)[20]。

1.2.4 常用干燥动力学模型 目前,农业上用来描述薄层物料干燥过程的常见模型有3种:

单项扩展模型:MR=aexp(-kt)

式(4)

指数模型:MR=exp(-kt)

式(5)

Page模型:MR=exp(-ktn)

式(6)

水分比计算公式如下:

MR=(Mt-Me)/(M0-Me)

式(7)

式中:MR[21-22]水分比,M0和Mt为初始时刻和干燥过程t时刻白果的干基含水率,Me为白果平衡时的干基含水率。由于干燥过程中Me值很小。所以,MR近似计算公式:

MR=Mt/M0

式(8)

为便于分析,将式(3)、式(4)、式(5)取对数化成线性[23]:

单项扩展模型:ln(MR)=lna-kt

式(9)

指数模型:ln(MR)=-kt

式(10)

Page模型:ln[-ln(MR)]=lnk+nlnt

式(11)

1.3数据分析

每组实验重复3次,用Excel 2016软件对干燥实验数据作曲线图,采用Matlab软件对干燥动力学模型进行回归拟合分析。

2 结果与分析

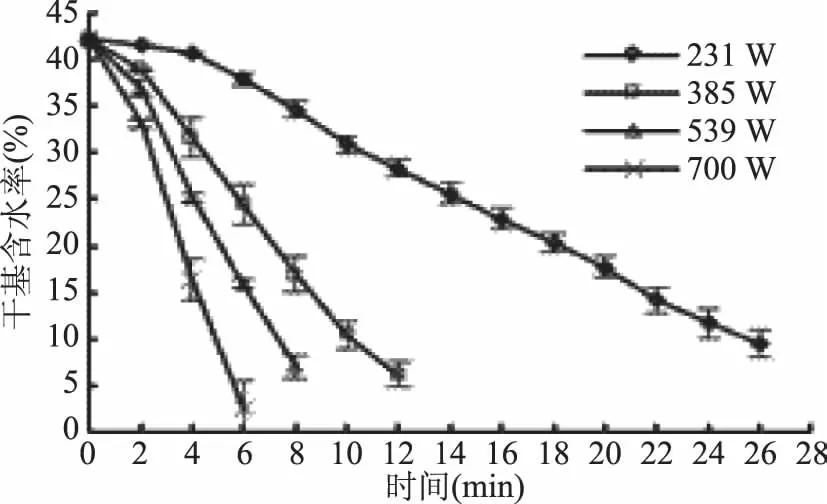

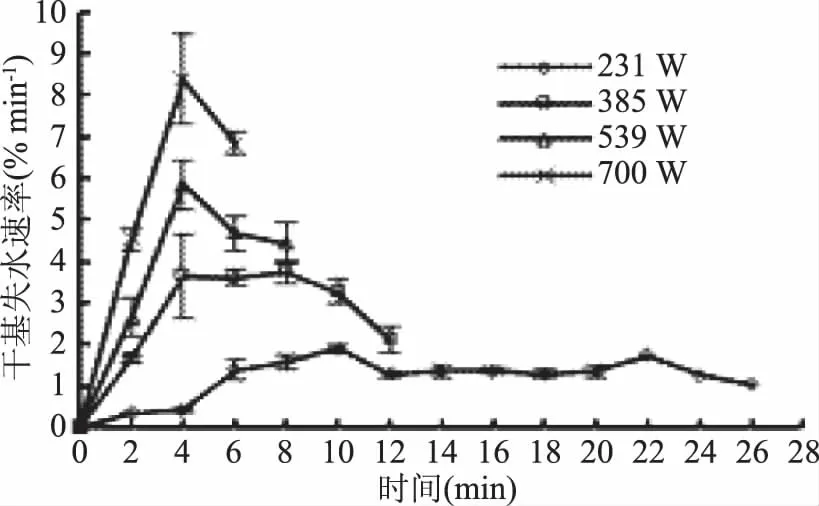

2.1微波功率对白果微波干燥特性的影响

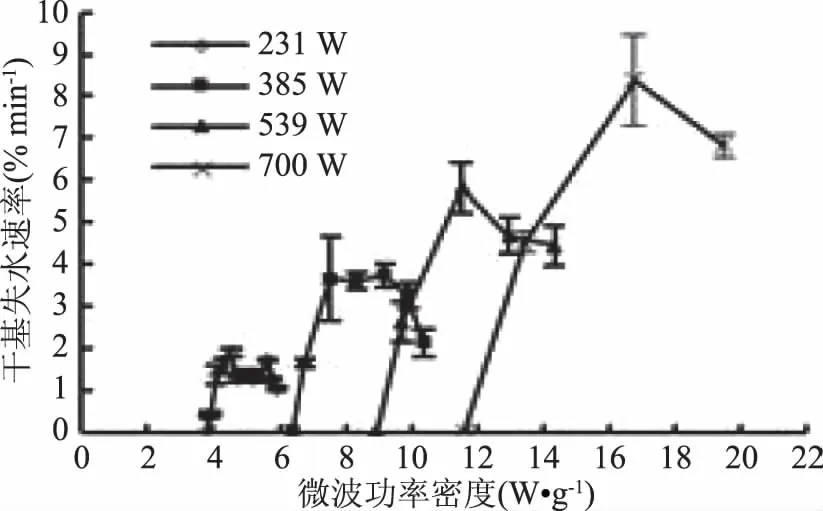

不同微波功率的干燥曲线和干燥速率曲线如图1、图2所示。微波功率密度是特定时刻微波功率与物料质量之比,所以根据图2可推出不同微波功率密度的干燥速率曲线(图3)。

图1 微波功率对干基含水率的影响

图2 微波功率对干基失水速率的影响

图3 微波功率密度对干基失水速率的影响

由图1可知,微波功率为231、385、539、700 W时,干燥白果至干基含水率≤10%分别约需要26、11、7、5 min。随着微波功率增高,干基含水率曲线越陡,即微波功率越高,所需干燥时间短,与唐小闲等[25]对马蹄湿淀粉的微波干燥规律一致。由于微波是从内而外的加热方式,导致白果仁中极性分子运动速率和方向发生改变,加速分子运动,增加热能产生量,加快物料内部水分散发。微波功率越大,极性分子单位时间运动越剧烈,所以白果的失水速率就越快,王贤华等[26]对生物质微波热解同样发现相似的物料失水规律。

图2可知,微波功率越大,干基失水速率曲线越陡。干燥过程分为加速阶段和降速阶段。微波干燥功率越大,则加速阶段时间越短,那么进入减速阶段所用的时间则越少。微波功率越大干燥速率上升越快,能达到的最高速率越大,干燥时间也越短,微波功率为231、385、539、700 W时,最大干基失水速率分别为:1.9、4.11、5.82、8.38%/min。加速阶段是从干燥起始至失水速率达到最大值的过程,白果完全吸收微波能量,果壳和果仁温度同时急速上升,果壳水分含量相对较小,水分迅速汽化散失,但果仁中的水分相对比果壳中水分要高,且有种皮和果壳的阻碍,水分蒸发不能及时散失,使得果壳内压高于外压。控制果壳失水速率是保证白果干燥品质初始加速阶段的关键。此后,由于水分继续蒸发,种皮和果壳干燥后变脆,壳孔加大,果壳内外压差增大,果壳出现裂纹,果仁中的水分通过种皮和果壳中的孔隙以及果壳裂纹被大量蒸发,白果干燥速率持续增大至最大值。随后,果仁中的大量水分蒸发后出现收缩,水分难以迁移,使得失水速率逐渐降低。虽然提高功率能加快干燥速率,但同时干燥品质会有所下降,曹小红等[27-28]研究板栗微波干燥也发现类似规律。

图3可知,随着微波功率密度增大,干燥过程不同。微波功率密度在5~10 W·g-1范围内,干燥过程分为加速、恒速和降速阶段;在10~20 W·g-1范围内,干燥过程只分为加速和降速阶段。微波功率密度对白果干燥特性的影响较大,前期微波功率密度越大,则干燥曲线越陡,将物料干燥至干基含水率为10%以下所需要的时间越短。由图1分析可知,微波功率231 W时,微波功率密度4.71 W·g-1进入恒速干燥阶段物料的干基含水率约为28.35%,5.41 W·g-1进入降速干燥阶段物料的干基含水率约为17.66%。微波功率385 W时,微波功率密度7.56 W·g-1进入恒速干燥阶段物料的干基含水率约为31.63%,9.19 W·g-1进入降速干燥阶段物料的干基含水率约为16.95%。10 W·g-1及以上的前期微波功率密度进入降速干燥阶段的物料干基含水率约为16.37%。在加速和恒速干燥阶段,物料水分多为自由水且内外水分压差较大,失水速率较快,物料的绝大部分水分在此两阶段脱去。微波功率密度过低(3.85 W·g-1),则干燥时间较长,干燥效率低。因此,对白果进行干燥时,适合的前期微波功率密度范围为4.71~7.56 W·g-1,此时,干燥后的白果的品质较好,且干燥时间较短。

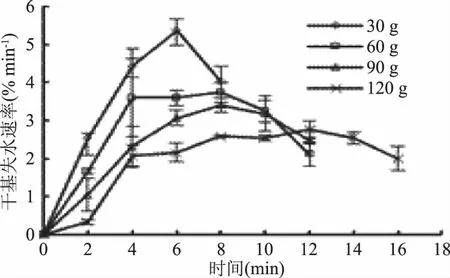

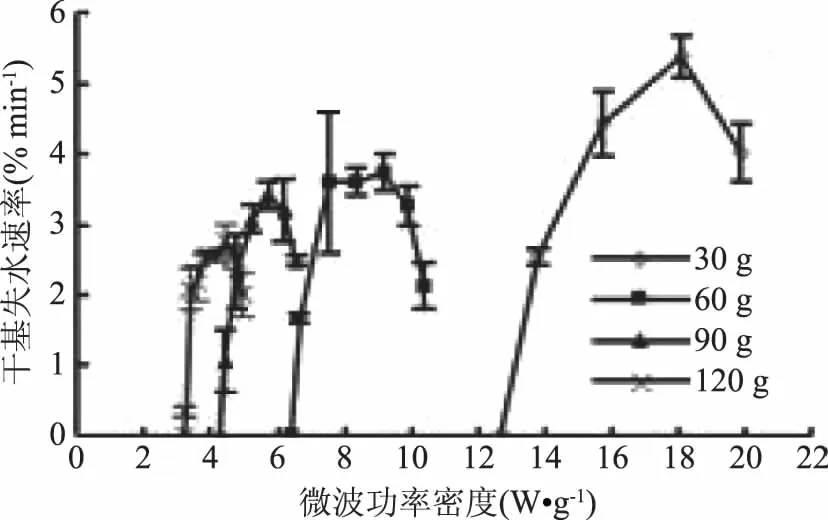

2.2装载量对白果微波干燥特性的影响

选择白果装载量为30.0、60.0、90.0、120.0 g,在微波功率为385 W,将白果微波干燥至干基含水率10%以下,所得干基含水率变化曲线和干基失水速率变化曲线如图4和图5所示。根据图5可推出不同微波功率密度的干燥速率曲线(图6)。

图4 装载量对干基含水率的影响

图5 装载量对干基失水速率的影响

图6 微波功率密度对干基失水速率的影响

图4可以看出,装载量对物料微波干燥时的干基含水率和干基失水速率有一定影响。装载量越大,干基含水率曲线越平缓,失水速率越小,所需干燥时间越长。由图4可知,装载量为30.0、60.0、90.0、120.0 g时,干燥白果至干基含水率小于10%分别约需要7、10、13、16 min。4种装载量下,尤其是装载量为90.0、120.0 g时,白果失水速率曲线之间的差异不明显,说明装载量比微波功率对白果失水速率的影响小。这可能与微波功率密度的大小有关,即作用在物料单位质量上的微波功率不同导致物料受热速度不同,造成物料中水分运动规律发生变化。在微波功率为385 W,装载量分别为30.0、60.0、90.0 g时,单位质量白果吸收微波能量后使得白果温度上升的速度差异很大,导致失水速率差异变大。由此可知当白果装载量增大时,干燥至安全储存干基含水率的时间也随之增加,即干燥周期延长,但装载量的增加量与干燥周期的延长量之间成等比例增加的关系。

由图5可知,白果不同装载量干燥过程同样分为加速阶段和降速干燥阶段。物料装载量在30.0~60.0 g范围内,装载量小的比装载量大的可获得较大的失水速率。这是因为微波功率相同时,装载量小的白果单位质量吸收的能量较多,其温度上升速度快,果壳内部水分汽化速度快,使得失水速率大,且失水速率变化得快。由此可知当微波功率一定时,装载量越小,则失水速率越大,干燥周期越短。

图6可知,随着微波功率密度增大,干燥过程不同。微波功率密度在6~10 W·g-1范围内,干燥过程分为加速、恒速和降速阶段;在3~6 W·g-1和10~20 W·g-1范围内,干燥过程只分为加速和降速阶段。由图4进一步分析可知,装载量120.0 g时,微波功率密度3.38 W·g-1进入恒速干燥阶段物料的干基含水率约为38.95%,4.44 W·g-1进入降速干燥阶段物料的干基含水率约为19.70%。装载量90.0 g时,微波功率密度5.22 W·g-1进入恒速干燥阶段物料的干基含水率约为29.25%,6.19 W·g-1进入降速干燥阶段物料的干基含水率约为16.05%。装载量60.0 g时,微波功率密度7.56 W·g-1进入恒速干燥阶段物料的干基含水率约为31.63%,9.19 W·g-1进入降速干燥阶段物料的干基含水率约为16.95%。进入降速干燥阶段,物料内部干基含水率较低,热量基本用于果仁水分由内向外迁移和蒸发,失水速率明显下降。微波功率密度对白果干燥特性的影响较大,后期微波功率密度超过10 W·g-1或低于6 W·g-1,则降速干燥曲线越陡,但对物料干燥至干基含水率为10%以下所需要时间影响不大。因此,对白果进行干燥时,适合的后期微波功率密度范围为6.19~9.19 W·g-1,此时,干燥后的白果的品质较好,且干燥时间较短。

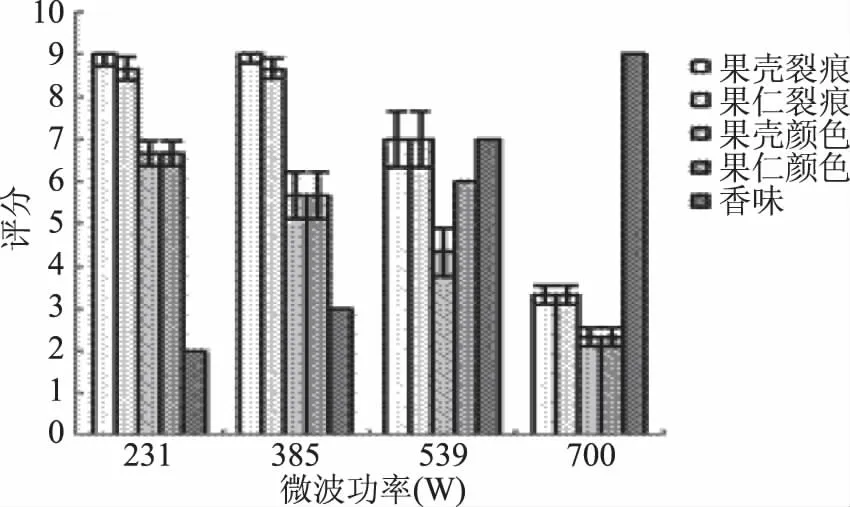

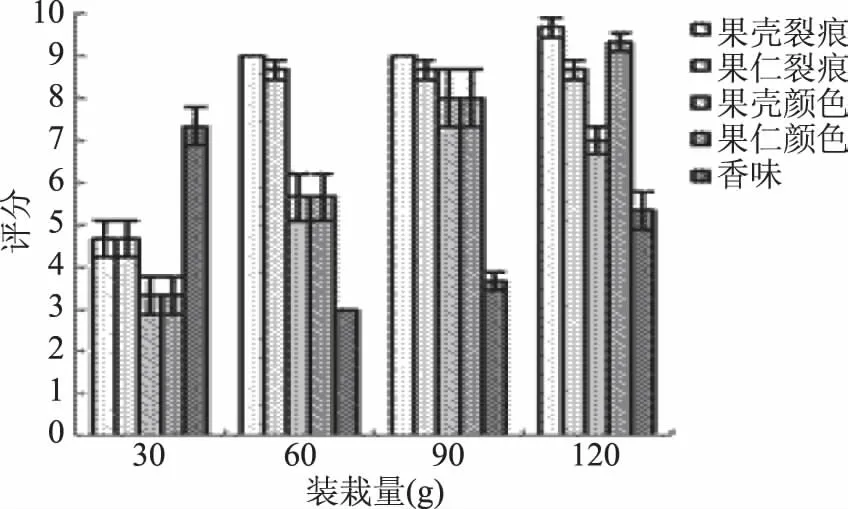

2.3白果干燥后感官品质的评价

不同微波功率和不同装载量下的白果微波干燥样品感官评价得分,分别如图7、图8所示。

图7 不同微波功率下干燥后感官品质得分

图8 不同装载量下干后感官品质得分

从图7和图8可以看出,白果干燥制品的感官品质各项得分均在2分以上,各实验因素对应感官品质加权总得分在3.5~8.4分之间,样品满足生产要求。干燥品质与微波功率及装载量均有关系。微波功率越大,虽然香味越浓,但是果仁和果壳裂痕越多且颜色加深;装载量越大,虽然裂痕变少,但是香气不足,白果色泽差异不明显。进一步分析可知:在微波功率为385 W,装载量为60.0 g时(即微波功率密度为6.42 W·g-1),白果的干后品质最好,感官品质得分较高。从实验结果可知,干燥过程中高火(700 W)烤会发出焦香味,白果仁会出现很多裂纹,果壳爆裂,色泽由黄变褐(褐变甚至炭化),原有的组织结构被破坏。若微波功率密度过大(11.62 W·g-1),白果在干燥前期极易出现爆壳现象,且干燥后果壳色泽呈现焦黑色,感官品质明显下降。若微波功率密度过小,白果干燥恒速阶段过长,增加能耗损失,且果仁坚硬呈淡黄色,可能是能量不足导致水分散失困难所致,造成产品品质降低。

2.4白果微波干燥动力学模型研究

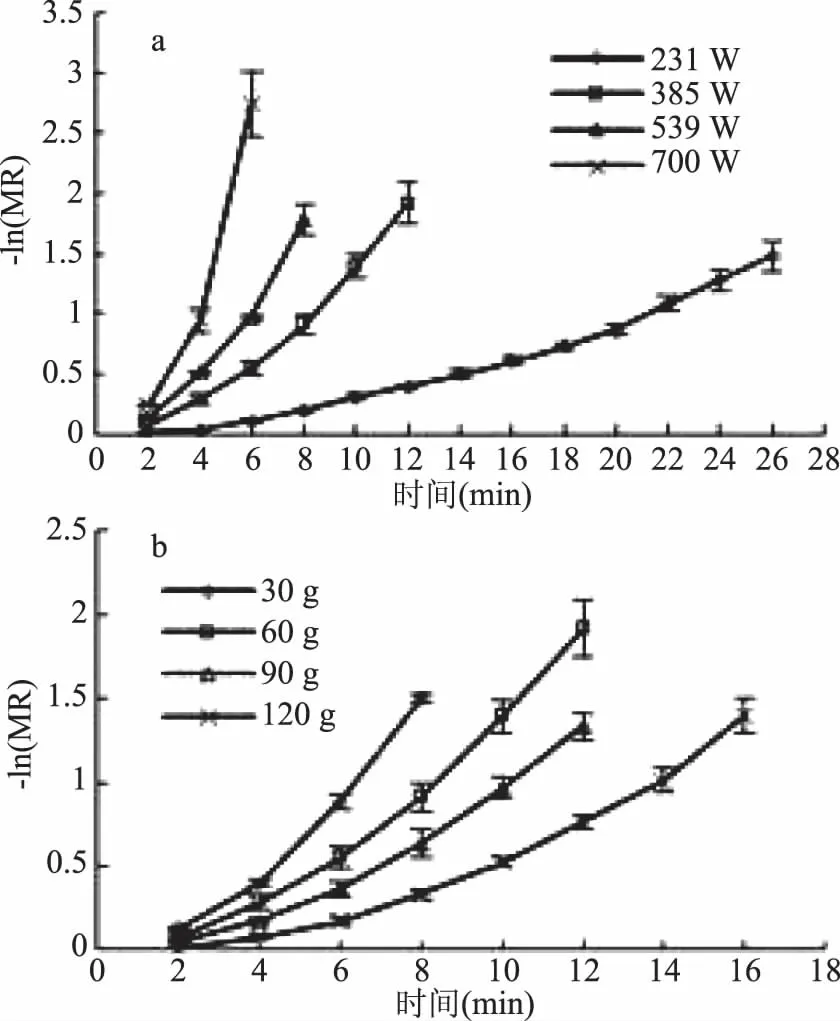

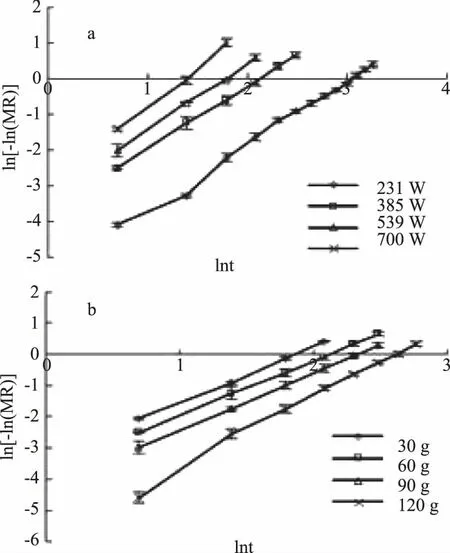

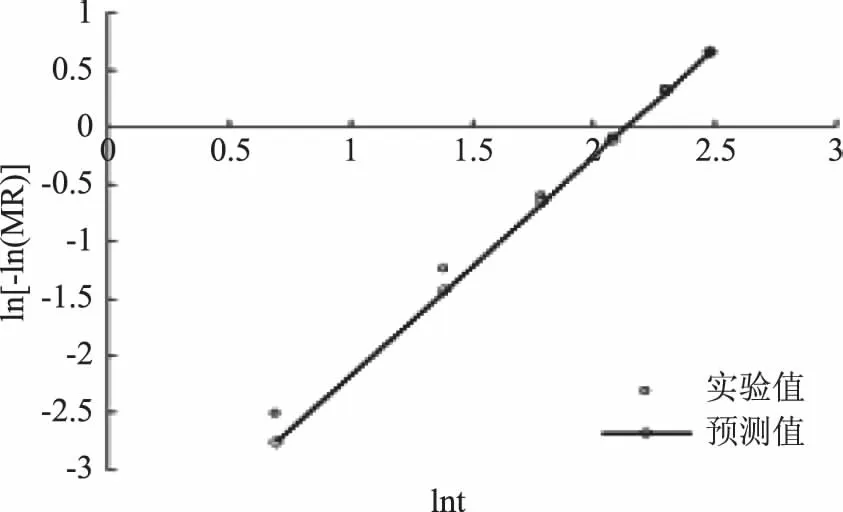

2.4.1 白果微波干燥模型的确定 物料干燥是一个复杂的传热、传质过程,薄层干燥模型的建立,对干燥的研究、干燥工艺参数的预测及优化具有指导性作用。根据实验数据,以时间(min)和lnt为横坐标,-ln MR和ln(-ln MR)为纵坐标,分别绘制微波功率和装载量的-ln(MR)-t曲线和ln[-ln(MR)]-lnt曲线,如图9a和9b、图10a和10b所示。从图9可以看出,-ln(MR)与t呈非线性。从图10可知,ln[-ln(MR)]与lnt呈线性。可以推出白果微波干燥模型更加满足Page方程,因此利用Matlab分析软件验证此模型。

图9 不同微波功率(a),装载量(b)下-ln(MR)与时间的关系

图10 不同微波功率(a),装载量(b)下ln[-ln(MR)]与lnt的关系

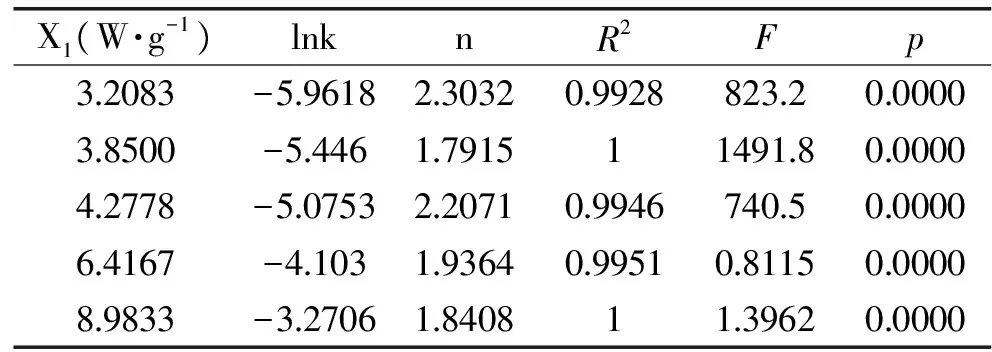

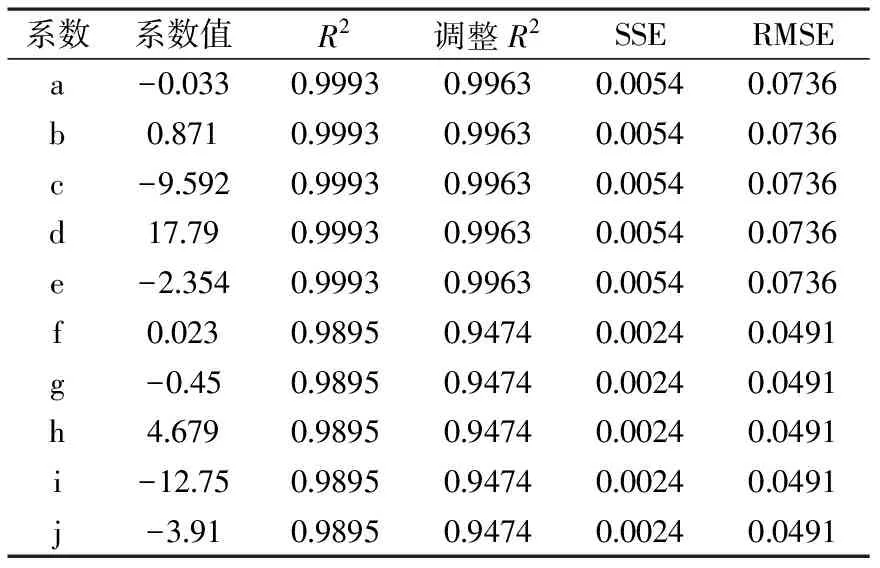

2.4.2 Page模型建立和统计分析 根据表2不同条件下的数据,进行非线性拟合,得到白果微波干燥模型常数与微波功率密度的关系如表3所示。

表2 白果不同干燥条件下干燥模型常数拟合结果

表3 白果微波干燥动力学模型

对各方程进行方差分析和F检验(表2),p=0.000<0.001,说明回归方程呈极显著水平。由表3可知,决定系数R2均大于0.989,残差平方和SSE均<0.0055,RMSE<0.074,说明回归模型的拟合程度很高,能够表明白果微波干燥失水过程。所以,模型常数与微波功率密度的关系可以用以下方程表示:

ln[-ln(MR)]=lnk+nlnt

其中:

lnk=(-0.033X13+0.871X12-9.592X1+17.79)/(X1-2.354)

式(11)

n=(0.023X13-0.45X12+4.679X1-12.75)/(X1-3.91)

式(12)

2.4.3 动力学模型的校验 为校验回归模型的准确性,选取微波功率为385 W,载重量为60.0 g进行白果干燥验证实验。此时模型方程ln[-ln(MR)]=-4.090+1.924lnt。将干燥过程中水分比的预测值与实验值进行比较,如图11所示。

图11 预测值和实验值的比较

由图11可知,预测值和实验值基本一致,相关系数0.999,证明Page模型能有效预测白果干燥失水规律,能够用于阐述白果的微波干燥过程。

3 结论

白果的微波干燥过程在不同微波功率密度下,表现为不同的干燥阶段。微波功率越大,装载量越小,微波功率密度则越大,干燥时间越短,当前微波功率密度>10 W·g-1,后微波功率密度>10 W·g-1或<6 W·g-1,干燥过程分为加速和降速阶段;当前微波功率密度在4.71~7.56 W·g-1,后微波功率密度在6.19~9.19 W·g-1干燥过程仅分为加速、恒速和降速阶段。综合考虑感官品质特性,确定载重量60.0 g,微波功率385 W(微波功率密度6.42 W·g-1)时,白果干燥制品各项感官品质加权总得分7分,平均失水速率2.93%/min。因此,合理选择微波功率和载重量,可以得到适宜干燥的微波功率密度范围,从而控制白果干燥过程,能够有效保证白果的微波干燥质量。

运用Matlab软件对实验数据进行回归分析,发现白果微波干燥符合Page模型。经过验证实验,相关系数为0.999,Page模型预测值与实验值吻合程度很高。因此,所得回归方程能够用于对白果的微干燥过程进行预测。

[1]姚芳,刘靖,展跃平,等. 银杏肉脯加工技术研究[J]. 食品工业科技,2010,31(10):247-250.

[2]李大勇,陈曼华,孙汉巨,等. 银杏牛奶双蛋白饮料的工艺研究[J]. 安徽农业科学,2011,39(36):22592-22594.

[3]Li Enguang,Tian Jun,Xu Zhonghua. Effects ofgingkobilobaextract(EGb 761)on vascular smooth muscle cell calcification induced byβ-glycerophosphate[J]. Renal Failure,2016,38(4):1-6.

[4]Wu Caie,Yang Jianting,Fan Gongjian,et al. Allergic identification forginkgokernel protein in guinea pigs[J]. Food Science and Biotechnology,2016,25(3):915-919.

[5]张黎骅,徐中明,夏磊,等. 银杏果热风干燥工艺参数响应面法优化[J]. 农业机械学报,2012,43(3):140-145.

[6]张彩虹,黄立新,Mjumdar A S. 白果浆喷雾干燥工艺研究[J]. 林产化学与工业,2010,30(2):17-22.

[7]张彩虹. 白果喷雾干燥及其对产品质量影响的研究[D]. 北京:中国林业科学研究院,2010.

[8]Mishra R R,Sharma A K. Microwave-material interaction phenomena:Heating mechanisms,challenges and opportunities in material processing[J]. Composites Part A Applied Science and Manufacturing,2016,81(2):78-97.

[9]Zielinska M,Michalska A. Microwave-assisted drying of blueberry(vacciniumcorymbosumL.)fruits:Drying kinetics,polyphenols,anthocyanins,antioxidant capacity,colour and texture[J]. Food Chemistry,2016,212(12):671-680.

[10]Silva A C D,Sarturi H J,Dall’Oglio E L,et al. Microwave drying and disinfestation of brazil nut seeds[J]. Food Control,2016,70(12):119-129.

[11]Cuccurullo G,Giordano L,Albanese D,et al. Infrared thermography assisted control for apples microwave drying[J]. Journal of Food Engineering,2012,112(4):319-325.

[12]Vandeweyer D,Lenaerts S,Callens A,et al. Effect of blanching followed by refrigerated storage or industrial microwave drying on the microbial load of yellow mealworm larvae(tenebrio molitor)[J]. Food Control,2017,71(1):311-314.

[13]Yan Weiqiang,Zhang Min,Huang Luelue,et al. Studies on different combined microwave drying of carrot pieces[J]. International Journal of Food Science and Technology,2010,45(10):2141-2148.

[14]马锦,芈韶雷,朱德泉,等. 山核桃微波干燥动力学模型研究[J]. 食品工业科技,2015(5):108-112.

[15]张黎骅,刘波,刘涛涛,等. 银杏果微波间歇干燥特性及动力学模型研究[J]. 食品工业科技,2013,34(18):127-131.

[16]Chayjan R A,Alaei B. New model for colour kinetics of plum under infrared vacuum condition and microwave drying[J]. 2016,15(2):131-144.

[18]Torkiharchegani M,Ghanbarian D,Pirbalouti A G,et al. Dehydration behaviour,mathematical modelling,energy efficiency and essential oil yield of peppermint leaves undergoing microwave and hot air treatments[J]. Renewable and Sustainable Energy Reviews,2016,58(5):407-418.

[19]Szadzińska J,Kowalski S J,Stasiak M. Microwave and ultrasound enhancement of convective drying of strawberries:Experimental and modeling efficiency[J]. International Journal of Heat and mass Transfer,2016,103(12):1065-1074.

[20]Loredana M,Gaetano L,Annaangela B,et al. Combined convective and microwave assisted drying:Experiments and modeling[J]. Journal of Food Engineering,2012,112(4):304-312.

[21]Zielinska M,Zapotoczny P,Alves-Filho O,et al. A multi-stage combined heat pump and microwave vacuum drying of green peas[J]. Journal of Food Engineering,2013,115(3):347-356.

[22]Safary M,Chayjan R A. Optimization of almond kernels drying under infrared-vacuum condition with microwave pretreatment using response surface method and genetic algorithm[J]. Safary and Chayjan,2016,18(6):1543-1556.

[24]Su Ya,Zhang Min,Zhang Weiming,et al. Application of novel microwave-assisted vacuum frying to reduce the oil uptake and improve the quality of potato chips[J]. LWT-Food Science and Technology,2016,73(11):490-497.

[25]唐小闲,罗杨合,汤泉,等. 马蹄湿淀粉微波干燥的实验研究[J]. 食品工业科技,2017,38(11):107-110.

[26]王贤华,陈汉平,张世红,等. 生物质微波干燥及其对热解的影响[J]. 燃料化学学报,2011,39(1):14-20.

[27]赵莹婷,王为为,庄玮婧,等. 莲子微波真空干燥特性及其微观结构的分形特征[J]. 现代食品科技,2016(8):213-218.

[28]曹小红,常学东. 板栗的微波干燥特性及其对干后品质的影响[J]. 食品工业科技,2005,26(1):63-65.

StudyonthemicrowavedryingcharacteristicsanddryingkineticsmodelofGinkgobiloba

MAOZhi-xing1,SUNHui2,3,*,CHENZong-dao3

(1.Chongqing City Agricultural Machinery Appraisal Station,Chongqing 402160,China;2.College of Tea and Food Science,Wuyi University,Wuyishan 354300,China;3.College of Food Science,Southwest University,Chongqing 400715,China)

Using the microwave drying technology,this paper took moisture content,misture loss rate and sensory score as evalution indexs standard,and made a single factor experiment to define the sui Table microwave power and material load witch to affect the drying properties of ginkgo fruit. Result showed that the ratio of microwave power to material load(microwave power density),higher microwave power density carried out to shorter drying time. Microwave power density of >10 W·g-1or<6 W·g-1,the microwave drying subsection process of ginkgo fruit was contained two stages:speed-up and speed-down,while microwave power density in the 4.71~9.19 W·g-1,the microwave drying subsection process of ginkgo fruit was contained three stages:speed-up,constant-speed and speed-down. Material load 60.0 g,microwave power 385 W(microwave power density 6.42 W·g-1),the best sensory quality score of dried products was 7. A kinetic model of moisture content and action time of microwave drying of ginkgo was established by Matlab based on experimental data and test of fit was carried out for the model. Results showed that model of page could accurately describe the microwave drying process of ginkgo fruit,coefficients of models were above 0.999 and the moisture content and drying rate at each period could be described by the equation obtained.

ginkgo fruit;microwave power density;drying properties;kinetics model

2017-04-01

毛志幸(1986-),男,本科,网络工程师,研究方向:农业机械化工程,E-mail:mao_z_x@163.com。

*

孙辉(1986-),女,博士研究生,讲师,研究方向:食品化学与营养学,E-mail:636939.sunhui@163.com。

TS255.6

A

1002-0306(2017)22-0011-07

10.13386/j.issn1002-0306.2017.22.003