活性焦脱硫系统低耗能解吸技术研究及应用

高泽磊, 邵志超, 王 政, 叶新军, 吕瑞宏

(金川集团股份有限公司化工厂, 甘肃金昌 737100)

烟气脱硫脱硝

活性焦脱硫系统低耗能解吸技术研究及应用

高泽磊, 邵志超, 王 政, 叶新军, 吕瑞宏

(金川集团股份有限公司化工厂, 甘肃金昌 737100)

介绍了活性焦脱硫系统再生解吸系统的运行状态。针对存在的高耗能问题,研究出一套低耗能的解吸方式,以活性焦硫容为解吸依据,活性焦降温由骤变式改为连续式,电加热器开启数量及投用时间大幅降低,在保证脱硫效率的前提下,提高再生系统热利用率。

活性焦 脱硫 低耗能 再生 解吸

金川集团股份有限公司(以下简称金川集团)化工厂活性焦脱硫系统包括2台脱硫塔,每台脱硫塔对应4台解吸塔,吸附饱和的活性焦通过输送设备进入再生塔加热解吸,解吸合格后的活性焦继续进入脱硫塔进行吸附,在此过程中,活性焦在系统中连续运转,即连续的脱硫吸附和再生解吸。

1 模块式解吸技术应用

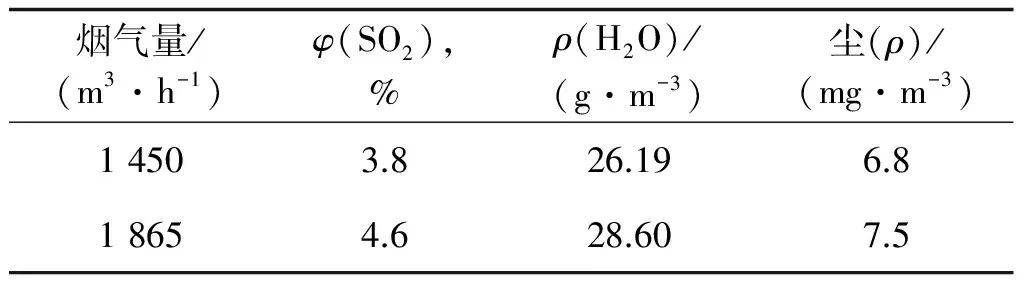

活性焦吸附是个逐渐饱和的过程,单系列循环1个周期需要活性焦840 t,按该循环速度,循环1个周期需48 h,但在此过程中脱硫塔内活性焦未完全吸附饱和,因此入口烟气浓度恒定时,4台再生塔解吸量远大于吸附量,解吸量和吸附量不匹配,从而导致再生系统过度解吸,增加加热过程中电耗[1],加热解吸出的再生气工况见表1。

由表1可见:虽达到了解吸温度,但再生气未到要求的φ(SO2)10%,说明存在过度解吸现象。活性焦吸附过程中各元素变化趋势见表2。

表1 加热解吸出的再生气工况

表2 活性焦吸附过程中各元素变化趋势

由表2可见:活性焦中重金属离子在吸附前后未出现明显的变化,只有硫元素明显上升,这是由于活性焦在吸附过程中将烟气中的二氧化硫进行吸附。

根据前端烟气条件,采用2种解吸技术:

1) 间断式解吸。连续吸附脱硫塔内活性焦,根据尾气中二氧化硫浓度判断活性焦是否吸附饱和,当活性焦完全吸附饱和时,再开启再生系统解吸。由此减少再生解吸开车时间,降低解吸过程电耗。

2) 连续解吸。将原有4台脱硫塔中的2台孤立,采用1台脱硫塔对应2台解吸塔运行,减少2台再生塔的运行,从而降低系统运行电耗。

2 连续稳定升温、降温模式研究

由于再生塔塔体本身为换热器结构,在升温、降温中操作不当会造成塔体局部变形、拉裂,因此开停车时应遵循缓慢升温和降温的原则,再生塔升温曲线见图1。

图1 再生塔升温曲线

由图1可见:升温初期,温度上升速率较快;随着温度逐渐升高,升温速率随之降低。正常生产时,再生塔中部温度升至300 ℃以上需70 h。再生塔降温曲线见图2。

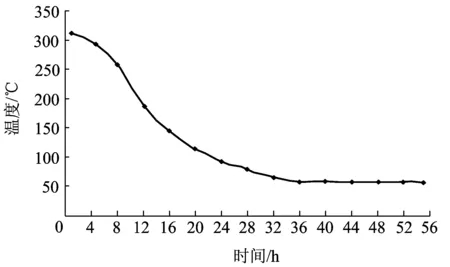

图2 再生塔降温曲线

由图2可见:降温初期,温度下降速率较快;随着温度逐渐降低,降温越来越缓慢。再生塔中部温度由300 ℃降至60 ℃左右需48 h左右,为保证充分降温,当温度降至60 ℃以下时,继续运行12 h,直至温度不发生明显变化,方可停止物料循环。

再生塔电加热器控制方式采用3门6组,即每组电加热器设6个加热单元,升温过程中,逐渐增加开启电加热器组数,通常开启3~4组电加热单元即可达到活性焦解吸所需的温度300 ℃以上。通过调整换热氮气管道内出口压力及氮气循环速率,进而控制升温速度。需要加快升温时,则加快氮气循环速率,即增加热对流强度。反之,则降低氮气循环速率。

再生塔在升温或降温时会造成塔体膨胀或收缩,因此减缓升温、降温速率可缓解再生塔膨胀和收缩,但若操作不当,会引起塔体结构损坏。为避免膨胀,塔体四周应用螺栓连接,再生塔四面增加半径为6 mm半圆形不锈钢膨胀节,使塔体伸缩。

3 2段式解吸塔的研发与应用

3.1 2段式换热再生塔结构

再生塔可看作列管式换热器,活性焦在再生塔内自上而下靠重力在壳程内流动,换热介质氮气在管程内流动。再生塔内分为2段,上部为加热段,活性焦自上而下温度逐渐升高;下部为冷却段,活性焦自上而下温度逐渐降低。加热段主要依靠电加热器升温,冷却段主要依靠水冷换热器降温。

3.1.1 加热段

活性焦在加热段被高温氮气由100 ℃加热到400 ℃,同时高温氮气被冷却,冷却后的中温氮气通过换热高温风机送入一级冷却段预冷活性焦。活性焦在一级冷却段从400 ℃冷却至270 ℃,中温氮气送至电加热器加热至515 ℃,高温氮气进入加热段加热活性焦。氮气在加热段—换热高温风机—一级冷却段—电加热器呈闭路循环。

3.1.2 冷却段

活性焦在冷却段从270 ℃冷却至120 ℃,低温氮气从50 ℃起加热,冷却段与换热低温风机之间的氮气管路上设置1台水冷换热器,利用冷却水与冷却段出来的氮气换热,将送入再生塔冷却段的氮气温度恒定在50 ℃,提高再生塔冷却效果。氮气在冷却段—换热低温风机—水冷换热器闭路循环。再生塔换热氮气系统设置2个循环,提高了再生系统操作性,降低了电加热器负荷余量。氮气循环过程中的泄漏损失由全厂氮气管网补充。

3.2 2段式再生塔温度控制技术

3.2.1 控制再生塔循环速率

活性焦燃点高于400 ℃,因此选用外加热方式,利用电炉先将惰性气体氮气加热,电炉热量传递给氮气是一个热辐射过程,加热后的氮气进入再生塔管程,首先经历的是一个热传导过程,将高温氮气的热量传递给鳍片换热管,此时高温氮气在管程内高速流动,活性焦则在再生塔壳程内依靠重力自上而下流动,与换热管内的高温氮气形成对流,从而加热活性焦。由于活性焦颗粒在再生塔内流动速度较慢,活性焦固体颗粒之间存在热传导,但在该状态下的热传导较对流方式的热传递慢,活性焦降温过程与升温的传热过程一致。因此,再生塔活性焦加热和冷却过程中,同时存在热传导、热对流、热辐射3种传热方式。

活性焦颗粒靠重力自上而下流动,依次经过高温段和低温段。高温段完成活性焦加热解吸,低温段完成活性焦降温冷却。实际运行过程中,通过调整再生塔底部卸料器来控制再生塔底部温度,若活性焦在底部停留时间过长,低温氮气不断降温,会造成底部温度降得过低,脱硫塔内活性焦性能下降;若活性焦停留时间过短,未起到降温效果,则造成再生塔底部活性焦超温。因此,正常运行时应将再生塔底部温度控制在90~120 ℃,既保证冷却效果,又实现活性焦高效脱硫性能。

3.2.2 控制再生塔负压

再生塔中部呈负压,加热过程中产生的高温解吸气在负压状态下由系统再生风机送至制酸系统,系统负压由再生系统风机、制酸系统管道负压共同提供。高温解吸气输送过程中,塔内的热量随烟气进入后续解吸气管道,从而实现塔内热量平衡。

再生塔中部负压控制是运行过程中的关键参数,随着解吸温度上升,活性焦内部的水分首先被蒸发,此时有少量二氧化硫解吸,当达到解吸温度后,活性焦内部二氧化硫完全解吸,此时需要将解吸出的高浓度二氧化硫及时输送,其目的是使解吸后的活性焦恢复活性,使系统内热量平衡。若负压控制不稳定,会对再生系统造成严重后果。负压过小,烟气和热量无法移出再生塔,活性焦活性下降,影响脱硫效率,热量在塔内聚集,造成塔内压力过大,严重时塔体将变形。若负压过大,会打破系统原有的热平衡,需向系统提供热量,增加电加热器投运时间,从而增加能耗,且小颗粒活性焦粉末会抽入后续管道,严重时堵塞整条管道。

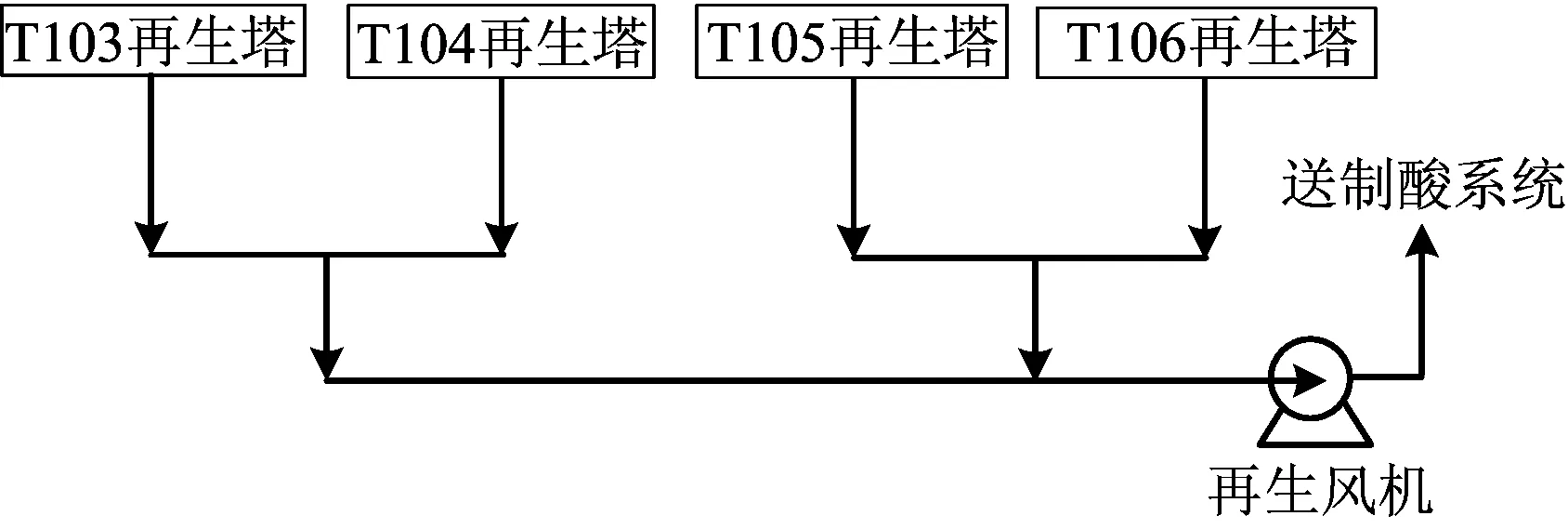

原有4台再生塔呈并联方式,利用风机控制中部负压,调整1台再生塔的负压会引起其他再生塔负压发生变化,操作难度加大,负压难以精确控制。为此,金川集团化工厂优化再生塔管路,将2台再生塔并联,分别设置电动蝶阀,在出口设置压力测点,根据压力值自动调节中部负压;在管路中增加压力测点,将4台再生塔压力平均值作为调整的重要依据,将多变量调整改为单变量调整。再生塔结构示意见图3。

图3 再生塔结构示意

4台再生塔分别设置电动调节蝶阀和负压测点,PT01、PT02、PT03、PT04分别对再生塔中部负压进行监控,PT05为4个压力的平均值,PT06为输送管网的压力。正常调节时,参考PT06压力点的数值,调整风机变频使PT05数值稳定在-200 Pa,观察4台再生塔中部负压变化,对各自的负压微调,使每台再生塔的压力保证在-300~-50 Pa。

由于再生气管道直接通入再生塔,会将再生塔中的灰分抽入抽气管道,灰分和水蒸气在管道中混合,形成酸泥堵塞抽气管道,无法将再生气正常抽出再生塔,再生气在再生塔内富集从而腐蚀再生塔,影响系统稳定运行。此外,当再生塔内负压不足或解吸出的再生气过多,再生塔中上部的再生气富集后会向再生塔顶流动,若不及时抽出,会腐蚀再生塔顶部。

利用负压分段控制,再生塔负压在规定区间,从而保证再生解吸气正常输送,系统内热量平衡。

4 结语

该技术在金川集团化工厂活性焦脱硫系统的应用,提高了与冶炼烟气匹配化生产的稳定性,并在烟气达标前提下,降低了系统运行过程中电能的消耗,实现了活性焦干法脱硫技术稳定长周期运行。

[1] 李晓芸,邹炎.活性炭/焦干法烟气净化技术的应用与发展[J].电力建设,2009,30(5):47-51.

Researchandapplicationoflowpowerconsumptionactivecokedesorptiontechnologyindesulphurizationsystem

GAOZelei,SHAOZhichao,WANGZheng,YEXinjun,LVRuihong

(Chemical Plant,Jinchuan Group Go., Ltd., Jinchang, Gansu, 737100, China)

Operation of regeneration and desorption device in active coke desorption desulphurization system are introduced. According to high power consumption, a set of desorption technology with low power consumption were studied. Active coke sulphur capacity as desorption base,active coke cooling turned into continuous course from macrogenesis, electrical heater opening times and operation time reduced greatly. Under the premise of ensuring desulphurization efficiency, the process raised heat utilization efficiency in regeneration system.

active coke; desulphurization; low power consumption; regeneration; desorption

2017-08-05。

高泽磊,男,金川集团股份有限公司化工厂工艺技术员、一级助理工程师,主要从事烟气脱硫工艺技术工作。电话:18093505699;E-mail:hggzl@jnmc.com。

TQ111.16

B

1002-1507(2017)10-0038-03