尿素法生产氨基磺酸工艺及提质降耗措施

费望东

(江苏阳恒化工有限公司, 江苏南通 226532)

生产实践

尿素法生产氨基磺酸工艺及提质降耗措施

费望东

(江苏阳恒化工有限公司, 江苏南通 226532)

介绍了国内外氨基磺酸生产工艺流程、设备选型,其中包括反应釜、离心机和过滤设备、稀释冷却设备和烘干设备、以及安全、环保情况,在对产品质量、产品消耗进行对比分析的基础上,提出提质降耗措施,其中提质方面有提高产品质量、提高粗品氨基磺酸质量,精品工序中提高氨基磺酸脱水效率、防止异物产生,保证粒子均匀;降低消耗措施有:重视原材料质量、控制温度、投料比、停留时间、稀释温度和稀释浓度、溶解温度及全溶解时间,做好物料平衡分析。

氨基磺酸 生产 质量 消耗 设备

自20世纪80年代起,中国开始研发尿素法生产氨基磺酸,90年代中期氨基磺酸产能得到飞速发展,21世纪初达到高峰,当时国内氨基磺酸生产能力达80~90 kt/a,2010年后由于环保要求趋于严格,产能有所下降,目前生产能力为60~70 kt/a,产销基本平衡[1-2];其中20%的产品销往东南亚、美国和欧洲。氨基磺酸生产厂家主要集中在山东、湖北、江苏、河北和河南。

1 尿素法氨基磺酸生产工艺

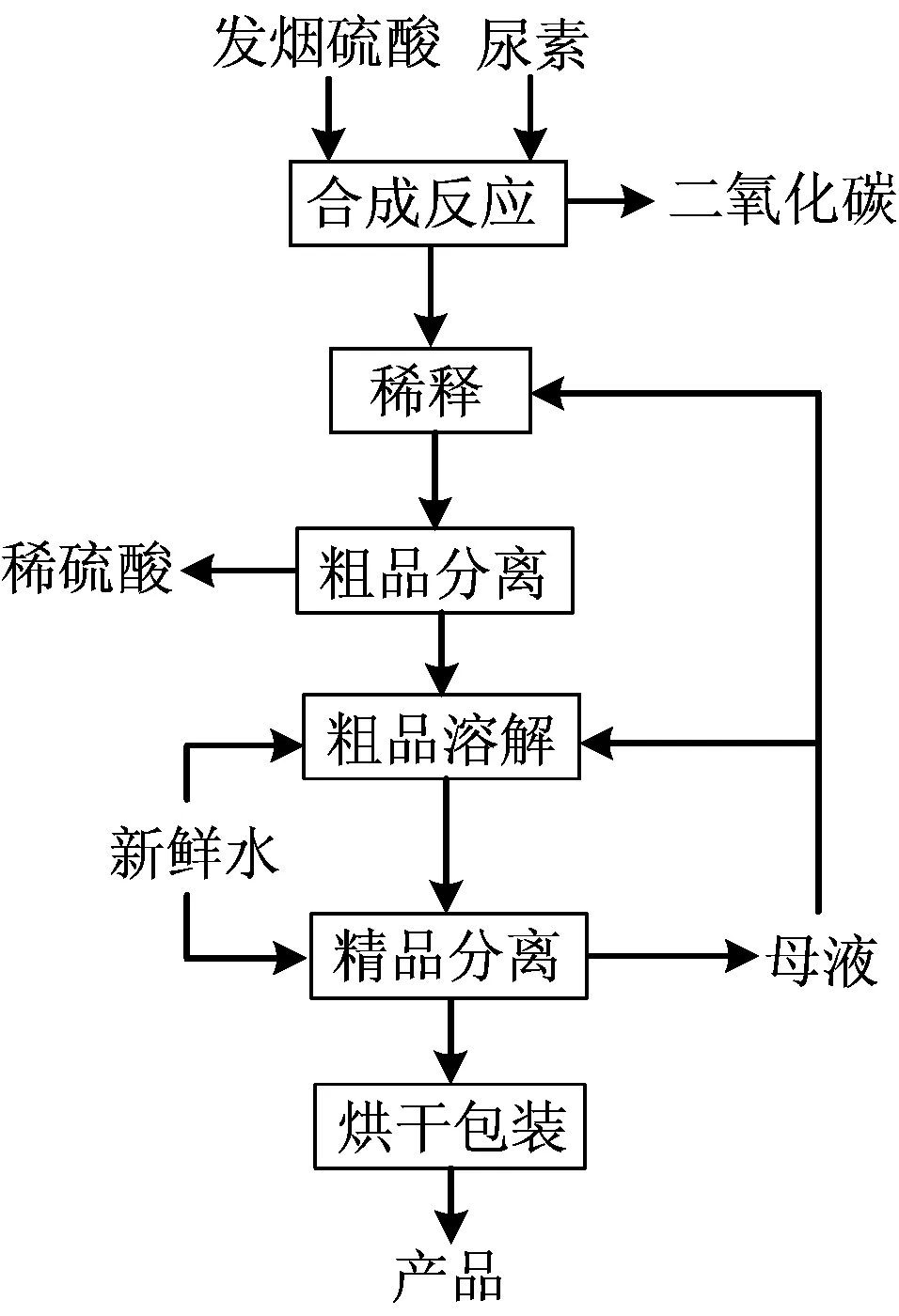

国内外尿素法生产氨基磺酸工艺基本相同,工艺流程主要为合成反应、粗品分离、精制和烘干计量包装。尿素法生产氨基磺酸工艺流程见图1。

1.1 合成反应和粗品分离

1.1.1 合成反应原理

尿素与发烟硫酸反应生成氨基磺酸总反应式如下:

(1)

目前普遍接受的是二段式反应机理,首先是尿素与发烟硫酸中的三氧化硫反应生成脲基磺酸:

(2)

图1 尿素法生产氨基磺酸工艺流程

再生成氨基磺酸:

(3)

在氨基磺酸合成过程中同步发生副反应:

(4)

CO2↑

(5)

1.1.2 合成反应流程

基于二段式反应理论,合成反应又分为连续法和间歇法来控制尿素与发烟硫酸之间的剧烈反应。连续法以中国台湾肥料公司为代表;间歇法以日产化学为代表。国内连续法和间歇法生产方式并存。

间歇法是在反应釜中先放入游离SO3质量分数为20%~28%的发烟硫酸,然后开启夹套冷却水加以搅拌,反应釜温度控制在40~50 ℃,逐步加入尿素,尿素和发烟硫酸质量比为1∶(5.5~6.5)。加料结束前,利用加料放出的反应热将反应釜温度升至80~85 ℃,脱除二氧化碳之后,保温0.5 h。间歇法中反应式(2)和(3)可共用同一反应釜,也可在2个反应釜中分开进行。加料和升温过程要控制好温度,防止串温造成溢料。

国内氨基磺酸生产厂普遍采用间歇法,其特点是三氧化硫和尿素物质的量比不断变化,因为要先加入发烟硫酸,移除反应式(2)中的反应热。在投料和升温过程中,要求操作人员控制好温度,否则造成溢料事故,不易实现自动化生产。

连续法是2步反应分别在2个反应釜中进行,反应式(2)在第一反应釜中进行,俗称“一反”,反应式(3)在第二反应釜中进行,俗称“二反”。在不断搅拌的情况下,“一反”中尿素和发烟硫酸按质量比1∶(6.5~7)同时加入反应釜,控制中层温度小于或等于50 ℃,溢流进入“二反”,控制“二反”温度在78~82 ℃, “二反”中完成反应式(3),释放出二氧化碳,并进一步熟化。

连续法生产工艺的关键是防止反应式(3)在“一反”中过早进行,避免生成二氧化碳带出三氧化硫,影响得率,而且还要有效减少副反应的发生,提高粗品氨基磺酸粒度。

与间歇法相比,连续法生产稳定,“一反”、“二反”温度易控制,系统可采用DCS控制,有利于大规模生产。在控制尿素与发烟硫酸投料比方面,间歇法的投料比较连续法投料比低,这主要是因为2种出料方式不同,间歇法从底部出料,而连续法从“一反”进入“二反”,采用连续溢料,对浆料流动性要求较高。

1.1.3 稀释和粗品分离

在合成反应出来的氨基磺酸质量分数为45%~50%的料浆中加入母液或w(H2SO4)30%~40%稀硫酸,将其未参与反应的浓硫酸稀释到w(H2SO4)65%~70%,进行液-固分离,得到氨基磺酸质量分数约为90%的粗品。稀释过程中稀释温度低于60 ℃。当稀释达到规定密度后,将料浆进一步冷却至常温。由于稀释过程为放热,稀释温度对于得率影响较大,故稀释设备的传热效率和耐腐蚀最为关键。中国稀释设备常用搪瓷釜,日本使用石墨设备。

分离粗品氨基磺酸方式主要有真空抽滤和离心分离2种。采用离心机分离粗品氨基磺酸效率较高,粗品中液体含量低,所得粗品氨基磺酸含量高,操作人员劳动强度小,但设备易损坏、跑料。为减少废硫酸中带出的固体氨基磺酸,需再次过滤离心机中分离出的废硫酸,这样增加了生产成本,目前国内外多采用抽滤工艺。稀释后的硫酸浓度一般控制在w(H2SO4)70%,这样氨基磺酸在废硫酸中的溶解度最低,有利于降低消耗。但国内许多生产厂家稀释的硫酸浓度在w(H2SO4)60%左右,有的甚至达到55%。

1.2 精制和烘干包装

1.2.1 精制原理

氨基磺酸精制是利用氨基磺酸在水中的溶解度随温度变化而改变的特点,使氨基磺酸粗品在水全溶再结晶,以达到纯化的目的。氨基磺酸在水中的溶解度见表1。

表1 氨基磺酸在水中的溶解度

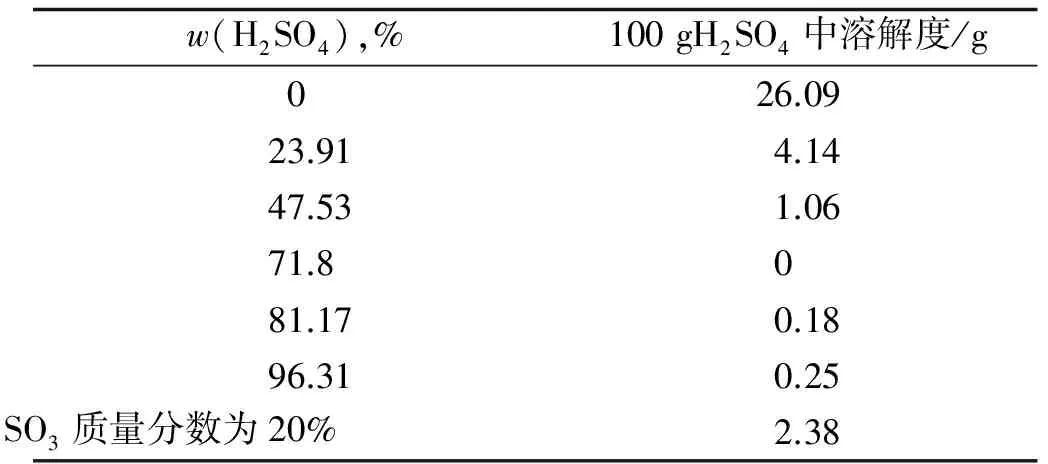

由于粗品和母液含硫酸,因而对氨基磺酸的溶解度影响较大,30 ℃时,氨基磺酸在硫酸中的溶解度见表2,要提高产量和质量必须严格控制粗品氨基磺酸中的硫酸含量。

表2 30 ℃时,氨基磺酸在硫酸中的溶解度

氨基磺酸水溶液随着温度的上升和时间的延长,分解速率会快速上升,因而要控制重结晶溶解时间和全溶温度。80 ℃时,氨基磺酸水溶液水解速率见表3。

表3 80 ℃时,氨基磺酸水溶液水解速率 %

1.2.2 精制和烘干计量包装

精制是在溶解釜中先加入一定量氨基磺酸母液,然后再加入氨基磺酸粗品,不断搅拌加热,加热方式有直接加热和间接加热2种。直接加热是将蒸汽直接加入溶液中;间接加热是通过夹套或盘管利用蒸汽加热。

2种方法曾有过对比试验,直接加热简单、速度快,对得率影响很小。直接加热将蒸汽中的水分带入系统,减少了全溶时的新鲜水加入量。加热终点控制十分重要。以粗品全溶为标准,体现在溶液中是由白色变成黑色的突变,溶解温度一般控制在70 ℃,最高不能超过75 ℃,加温过程不超过10 min,以减少氨基磺酸的水解。全溶后的物料开始自然降温1 h,再通冷却水进行降温。降温速度、搅拌速度以及冷却过程中是否加入晶种决定了成品粒度,结晶的最终温度控制在10~20 ℃。结晶浆液经降温后质量分数10%左右的氨基磺酸固体成分放入不锈钢离心机过滤,并用定量新鲜水洗涤进一步提质,经过离心分离后,w(H2O)为2%~3%的氨基磺酸精品进入烘干系统。

氨基磺酸烘干有震动干燥和流化床干燥2种,国内基本采用震动烘干机。氨基磺酸精品通过真空系统吸入精品料仓,保证产品中途不受污染,从精品料仓出口经过震动给料机进入震动干燥机,震动干燥机分2段,前70%是烘干功能,烘干气体温度不要超过100 ℃;后30%是冷却功能,利用经过滤的空气冷却。氨基磺酸出震动干燥机过筛后直接装袋。

中国台湾省和日本大多采用流化床气流干燥,利用气流将离心机分离出的氨基磺酸精品直接输送到流化干燥床进行干燥,流化床温度控制在50 ℃,烘干后的成品经气流输送到成品料仓,取样分析,检验合格后进入自动包装储存系统。

国内包装规模大部分采用25 kg或1 t,包装材料为PE塑料编织袋内衬PP。国外包装规模为25 kg、50磅和1 t,包装材料注重回收利用和环保,25 kg和50磅多数采用牛皮纸袋包装,1 t包装采用PE塑料编织袋内衬PP,方便回收,并可重复使用。装袋后的氨基磺酸放在托盘上用叉车堆高,一般托盘堆高不超过4层。

为降低氨基磺酸水解,提高利用率,国外一些生产企业对全溶后的液体进行减压、蒸馏的结晶工艺。

2 氨基磺酸生产技术进展[3-4]

经几十年发展,我国氨基磺酸生产工艺已趋于定型,但鉴于技术保密,国内外氨基磺酸生产企业较少交流,国内氨基磺酸生产技术与国外存在一定差距,主要体现在产品质量的稳定性、原材料消耗、废气治理以及设备材料方面。

2.1 产品质量

随着用途不断拓展,氨基磺酸质量也在不断提高,我国于1993年由原化工部颁布HG/T 2527—93《工业氨基磺酸》,2011年由工信部组织修订并发布HG/T 2527—2011《工业氨基磺酸》,目前国内外氨基磺酸质量标准基本接近。

国内外氨基磺酸质量标准对比见表4。

表4 国内外氨基磺酸质量标准对比

笔者多年从事氨基磺酸出口工作,与国外生产企业交流时发现,中国的氨基磺酸质量在一些隐性项目方面存在一些差距,如产品质量稳定性、粒度均匀性和包装质量,另外产品中有时带有极少量的黑点、黄蓝色结晶物。

2.2 尿素和发烟硫酸消耗

产品原料消耗涉及企业生产成本,直接影响到产品竞争能力。氨基磺酸生产厂家发烟硫酸和尿素消耗对比见表5。

表5 氨基磺酸生产厂家发烟硫酸和尿素消耗对比

由表5可见:企业之间的消耗差距明显。国内先进生产企业氨基磺酸耗游离SO3质量分数为25%的发烟硫酸为2.2~2.3 t/t,尿素消耗量为350~360 kg/t,电耗450 kWh/t(含冷冻机用电),蒸汽耗量1.5 t/t,耗水量约4 t/t(含循环水补充),与日本消耗水平相当。

2.3 关键设备和材料

2.3.1 反应釜

氨基磺酸生产中合成反应是龙头,反应釜又是合成反应的关键设备,对消耗量和产品质量起关键作用。国内小厂普遍采用搪瓷釜,但其传热效果差,搅拌形式单一,若投料、升温和稀释均在同一釜内进行,易造成搪瓷釜脱搪,影响产品质量。国内大型生产企业的反应釜都是自行或委托设计、加工。

反应釜结构十分重要,冷却面积决定了生产能力,反应釜体积决定了投料量。典型的反应釜结构见图2。

图2 典型的反应釜结构

反应釜设置外夹套和内盘管来控制反应温度。外夹套采用螺旋管式,可保证其中水的流速,并大幅提高传热效果,通常用循环冷却水进行冷却,内盘管冷却速度快,一般采用冷冻水来确保投料温度不超温。搅拌通常由3层组成,使反应器内更均匀。第一层和第二层搅拌形式相同,最底层搅拌采用下压式,防止物料沉积,间歇法的反应釜为下出料。

连续法的反应釜与间歇法的反应釜略有不同。连续法的反应釜在筒体内壁增设4块档板,加强物料混合,“一反”增设溢流挡板,搅拌也增加1层防尿素结块的搅拌,搅拌速度“一反”在150~200 r/min,物料要插进发烟硫酸入口处10~15 cm,“二反”通常不设盘管,“二反”搅拌转速为50~60 r/min,有利于粒子长大。

反应釜材质大多采用316L不锈钢,有利于降低成品中的铁含量。冷却盘管材质采用316L不锈钢,在焊缝处增加套管,使用寿命超过4年。反应釜内设上、中、下3个温度监测点,温度控制以中层温度为基准,3个测温点之间的温差取决于反应釜设计制造质量、投料量和搅拌程度,温差大小体现了物料混合的均匀程度。

为防止因操作控制不当引起的溢料,反应釜上层设有安全溢料口,当反应釜物料超过安全口高度时,物料从安全口溢出,一般安全口与“二反”或稀释釜相连。

2.3.2 离心机和过滤设备

粗品离心机外壳材质采用内衬PP或哈氏合金,转鼓为衬PP或耐酸橡胶,一般采用下出料,转速达1 000 r/min。精品离心机材质一般采用316L不锈钢,上出料的转速达1 000 r/min。过滤分离设备的材质在中国大多采用PE,日本则采用衬耐酸橡胶。

从抽滤装置中取出粗品氨基磺酸的方式有多种,中国多数企业依靠人工挖松,而日本采用材质为哈氏合金螺旋出料机,大大降低了操作人员的劳动强度。

2.3.3 稀释冷却设备和烘干设备

国内稀释冷却设备大多采用搪瓷反应釜,其优点是定型产品,价格实惠、耐腐蚀。但其夹套传热差,易结垢,搅拌形式较为简单,国外稀释设备多采用玻璃钢设备、冷却设备材质大多为石墨,精制部分设备的材质采用内衬耐酸橡胶。

烘干设备在国内主要采用不锈钢震动干燥机,国外较多采用流化床干燥。

2.3.4 安全和环境保护

氨基磺酸生产过程中会产生废气、废酸,另外还有冲洗废水。合成反应的废气主要产生于反应釜和稀释釜,主要成分为CO2、 SO3、酸雾和粉尘,目前大部分工厂采用硫酸洗涤除去SO3和粉尘,再经电除雾器或纤维除雾器排空。烘干机产生的废气含氨基磺酸粉尘,一般采用母液洗涤后排空。国外有企业实现循环经济回收,将合成工序经过处理的CO2制成高纯度CO2出售。

氨基磺酸生产过程中每吨氨基磺酸产生的废酸量与发烟硫酸消耗量有关,目前大部分废酸用于制造磷复肥,少量用于生产硫酸铵、硫酸镁、污水处理和其他行业的酸洗。将生产中产生的洗涤用水和冲洗水收集在专用容器中,过滤后可作为生产添加用水,最终进入废酸,实现废水零排放。

氨基磺酸会严重腐蚀设备和房屋,需做好车间地面的防腐工作,在地面上用金山石和玻璃钢进行防腐。氨基磺酸生产中安全风险重点在合成反应,应建立加料和温度联锁切断机制。当反应釜温度超过温度时自动停止加料。合成反应釜跳电易造成反应釜的溢料,引发安全事故,因此为反应釜增设备用电源。跳电后,合成釜重新开车应特别注意安全,先开冷却系统,再点启动搅拌数次后,才能正式开启搅拌。当反应釜内3点温度一致后,才能逐步恢复投料。稀释釜和溶解釜设立温度记录和温度报警。

3 提质降耗措施

3.1 提高产品质量

3.1.1 提高粗品氨基磺酸质量

控制粗品中氨基磺酸质量分数大于或等于90%,硫酸质量分数小于或等于1%。粗品氨基磺酸质量提高,会降低母液中硫酸含量,提高重结晶时的溶解度,提升单釜产量。提升粗品氨基磺酸质量,首先是控制好合成反应,减少副反应产生,同时提高氨基磺酸粗品粒子直径,减少过滤后废酸在粗品中的含量。在脲基磺酸生产成氨基磺酸的反应式(2)中,选择合适的搅拌形式和搅拌速率,增加反应停留时间、延长物料降温速度来提高粒子直径,其中搅拌速率对粗品粒子直径的影响更大,脲基磺酸生成氨基磺酸的搅拌最佳速率为50~60 r/min。

提高粗品分离效率,减少粗品中液体含量。通过离心分离产生的粗品液体质量分数约为5%,通过抽滤分离产生的粗品液体质量分数约为10%,抽滤滤饼厚度控制在13~15 cm,不易太厚。洗涤粗品氨基磺酸可降低粗品氨基磺酸的硫酸含量。为减少氨基磺酸损耗,一般采用母液洗涤,洗涤后再回到稀释釜。

母液中硫酸含量的控制十分重要,不仅影响产品质量,而且在很大程度上影响氨基磺酸溶解度。每个班次需分析母液中硫酸含量,母液中硫酸质量分数控制在1%左右。

3.1.2 精品工序中提高氨基磺酸脱水效率

大部分工厂采用不锈钢离心机降低精品中母液含量,国内一些生产企业特别是小型企业,为了使产品达到国标优等品要求,在降低成品中硫酸根的同时,往往在精制脱水分离时采用清水多次洗涤,这样容易造成生产系统水平衡失调,废硫酸中w(H2SO4)低于65%,成品粒子偏细。因此要严格控制母液中硫酸含量,做到合理、定量、均匀地使用洗涤新鲜水。

3.1.3 防止异物产生,保证粒子均匀

对于原料、烘干机或因设备损坏而带入产品中的黑点、搪瓷片等异物,需在精制全溶后增加过滤工序加以解决;解决成品中的黄蓝色结晶物时,应每天利用高压气体吹扫一次烘干设备,防止烘干过程中因潮湿使氨基磺酸物料黏附在不锈钢设备,并与不锈钢反应产生黄蓝色结晶体,从而影响产品外观。

为保证产品粒度均匀,除了在精制生产过程中注重合理定量均匀喷水洗涤外,还要控制好烘干机均匀进料,在烘干机出口处增设震动筛,对过粗或过细的氨基磺酸进行分离,保证外观和粒子的均匀性。

3.2 降低消耗

3.2.1 重视原材料质量

发烟硫酸浓度及品质对投料比影响较大,发烟硫酸中杂质含量也直接影响粗品品质,因此,每批次发烟硫酸浓度的在线监测十分重要。发烟硫酸浓度控制在游离SO3质量分数为25%~28%,若游离SO3质量分数过高,会造成流动性变差,反应热传递减慢,反应控制难度增加,易出现溢粒。应根据发烟硫酸浓度来调整尿素配比。

控制尿素品质。对每批次尿素要分析其水分、缩二脲的含量,不合格原料不能投料。防止尿素结块,投料斗上增加格栅,以防止结块尿素进入反应釜。

3.2.2 控制温度

无论是连续法还是间歇法的合成路线,控制投料温度十分重要。投料温度不超过50 ℃,以免发生副反应。合成反应的最终反应温度控制在80~85 ℃,有利于提高产品得率。由于尿素与发烟硫酸密度相差较大,尿素易浮于发烟硫酸之上,从而造成结块,并加快副反应发生,因此投料时必须控制一定的搅拌速率,加快尿素在发烟硫酸中的溶解反应,投料时搅拌速率控制在150~200 r/min。

3.2.3 控制投料比

选择合适的尿素与发烟硫酸投料比是降低消耗的重要手段之一。连续法生产中,尿素在“一反”液面上容易结块,因此要增加防结块搅拌,避免尿素在浆料液面上结块。生产中一旦发现反应釜上部温度异常需及时处理;保持尿素和发烟硫酸的即时配比,发烟硫酸流量应精确,控制流量时宜采用电磁流量计和转子流量计进行双计量,以电磁流量计为准,转子流量计作参考。

3.2.4 控制停留时间

连续法生产中,反应物在“一反”停留时间不小于4 h,总的合成停留时间一般为9.5~10 h,收率可达90%,若再延长停留时间,收率已不能明显上升。间歇法生产中,加料、升温和保温总时间控制在7~10 h。

3.2.5 控制稀释温度和稀释浓度

控制稀释温度和稀释浓度能减少浆料在稀释过程中氨基磺酸分解,降低反应釜出来准备稀释的浆料温度,减轻稀释传热负荷。重视稀释中的冷却传热效果,条件许可时,用井水或冷冻水冷却,稀释后的w(H2SO4)接近70%。此外降低稀释物料的温度,将氨基磺酸在硫酸中的溶解度降到最低。

稀释结束达到规定的密度后,物料温度降到30 ℃以下方可进行粗品分离,从而减少在废硫酸溶解的氨基磺酸。定期检查滤布,防止因滤布损坏造成氨基磺酸直接进入废酸。

3.2.6 控制溶解温度及全溶解时间

在重结晶过程中,需控制溶解温度及全溶解时间,减少氨基磺酸水解,氨基磺酸水溶液超过70 ℃时水解速率会迅速提高。因此,既要做到粗品全溶,又要控制全溶解时的温度,溶解所用时间不能超过10 min。

控制全溶料浆冷却时的降温速率,使结晶不能过细,放料之前尽量降低重结晶冷却釜的放料温度,提高单釜产量,减少母液循环率。烘干过程中应控制烘干温度,烘干气体的温度小于或等于100 ℃。需匹配好烘干机进出风量,防止物料带出。

3.2.7 做好物料平衡分析

定期对系统物料进行物料平衡分析,找出消耗的关键,分析、评估合成效率,利用投料量的总氮和合成釜出料时物料中总氮及氨基磺酸含量,来判断合成工序中尿素转化率和因副反应所造成的尿素分解量,保证合成时尿素转化率大于或等于90%。找出适合生产装置的最佳投料温度、发烟硫酸与尿素投料配比、升温速率和保温时间。每班次需对循环母液中的硫酸和氨基磺酸加以分析,并定期分析废酸浓度和废酸中氨基磺酸和铵盐含量,使系统处于最优状态。

4 结语

尿素法生产氨基磺酸工艺中合成反应对消耗影响最大。控制粗品粒子直径是提高粗品质量的重要手段,粗品分离方法不仅影响产品质量和母液质量,而且是体现企业现代化程度的标识之一。精制、烘干和包装不仅影响产品消耗,而且决定最终产品品质。国内生产厂家应相互合作交流,缩短与国外生产厂家在设备、材质方面的差距。国内先进生产企业在发烟硫酸、尿素、电、水等消耗以及产品质量方面与国外先进水平相当,但许多小型生产企业仍需进一步提高产品质量和竞争能力。

[1] 周莺.氨基磺酸的生产与应用[J].硫磷设计与粉体工程,1997(1X):41-45.

[2] 邵波,胡金芳.氨基磺酸生产简述[J].辽宁化工,2001,30(4):160-161.

[3] 林秀杰.氨基磺酸的制备及应用前景[J].当代化工,2001(4):235-236.

[4] 郑建国.尿素法生产氨基磺酸[J].硫酸工业,2002(3):51-52.

Sulfamicacidproductionprocessbyureaandmeasuresofimprovingqualityandreducingconsumption

FEIWangdong

(Jiangsu Yangheng Chemical Co., Ltd., Nantong, Jiangsu, 226532, China)

Domestic and foreign sulfamic acid production process flow and equipment selection are introduced, with respects to agitated reactor, centrifuge and filtration equipment, dilution cooling device, drying plant, safety and environmental protection status. On the base of product quality and consumption comparative analysis, measures of improving quality and reducing consumption are put forward, of which improving quality includes improving product quality, crude sulfamic acid quality, dewatering efficiency in high-quality goods process, preventing xenembole generating, ensuring particle uniform, reducing consumption includes paying attention to material quality, controlling temperature, rate of charge, retention period;, dilution temperature and concentration, solution temperature and solution time, completing material balance analysis.

sulfamic acid; production; quality; consumption; equipment

2017-07-12。

费望东,男,江苏阳恒化工有限公司高级工程师,主要从事硫酸及衍生产品的生产工艺工作。电话:13861860085;E-mail:fei@yangheng.com。

TQ247.56

B

1002-1507(2017)10-0014-07