苯酐生产中高温导热油系统优化改造及效益分析

黄建红,吴 飞

(铜陵化工集团 有机化工有限责任公司,安徽 铜陵 244003)

生产与技术改造

苯酐生产中高温导热油系统优化改造及效益分析

黄建红,吴 飞

(铜陵化工集团 有机化工有限责任公司,安徽 铜陵 244003)

本文介绍了苯酐生产中高温导热油系统的优化改造,并对改造后的效益进行分析。实践表明,合理利用副产热量,完全可以实现苯酐生产零燃料消耗,节能效益、经济效益、环保效益显著,为苯酐生产提供了新方法和新思路。

苯酐;导热油系统;改造;效益分析

苯酐生产过程中,需要对氧化反应后得到的粗苯酐实施进一步的熟化、精馏处理,以得到品质优良的苯酐产品。熟化过程在3个串联的预处理釜中进行,需要将160℃左右的粗苯酐加热至合适的温度并保持足够的停留时间,其中,第一处理釜温度(R201)控制在 245℃左右,第二处理釜(R202)温度控制在255℃左右,第三处理釜(R203)温度控制在265℃左右。精馏系统包括轻组分分离塔(T201)、纯苯酐精馏塔(T202)和蒸渣釜(R204),均采用负压操作,其中T201塔底温度约220℃,T202塔底温度约215℃,R201釜体温度230℃。为满足以上单元对高温热能的需求,配备了一套高温导热油系统,采用燃煤油炉作为热能补给源,以导热油作为传热介质实施热量供给[1]。

近年来,随着环保要求的不断提升,国家制定了相应的大气污染防治行动计划,要求全面整治燃煤小锅炉,到2017年,地级及以上城市建成区基本淘汰每小时10蒸吨及以下的燃煤锅炉[2]。为解决燃煤油炉淘汰后对高温热源的需求,对原有苯酐生产工艺进行了技术改造,成功实现了苯酐生产零燃料消耗,取得了较好的环保效益和经济效益。

本文介绍了苯酐生产中高温导热油系统的优化改造,并对其节能、环保、经济效益进行分析,为苯酐生产提供新方法和新思路。

1 苯酐生产工艺现状及特点分析

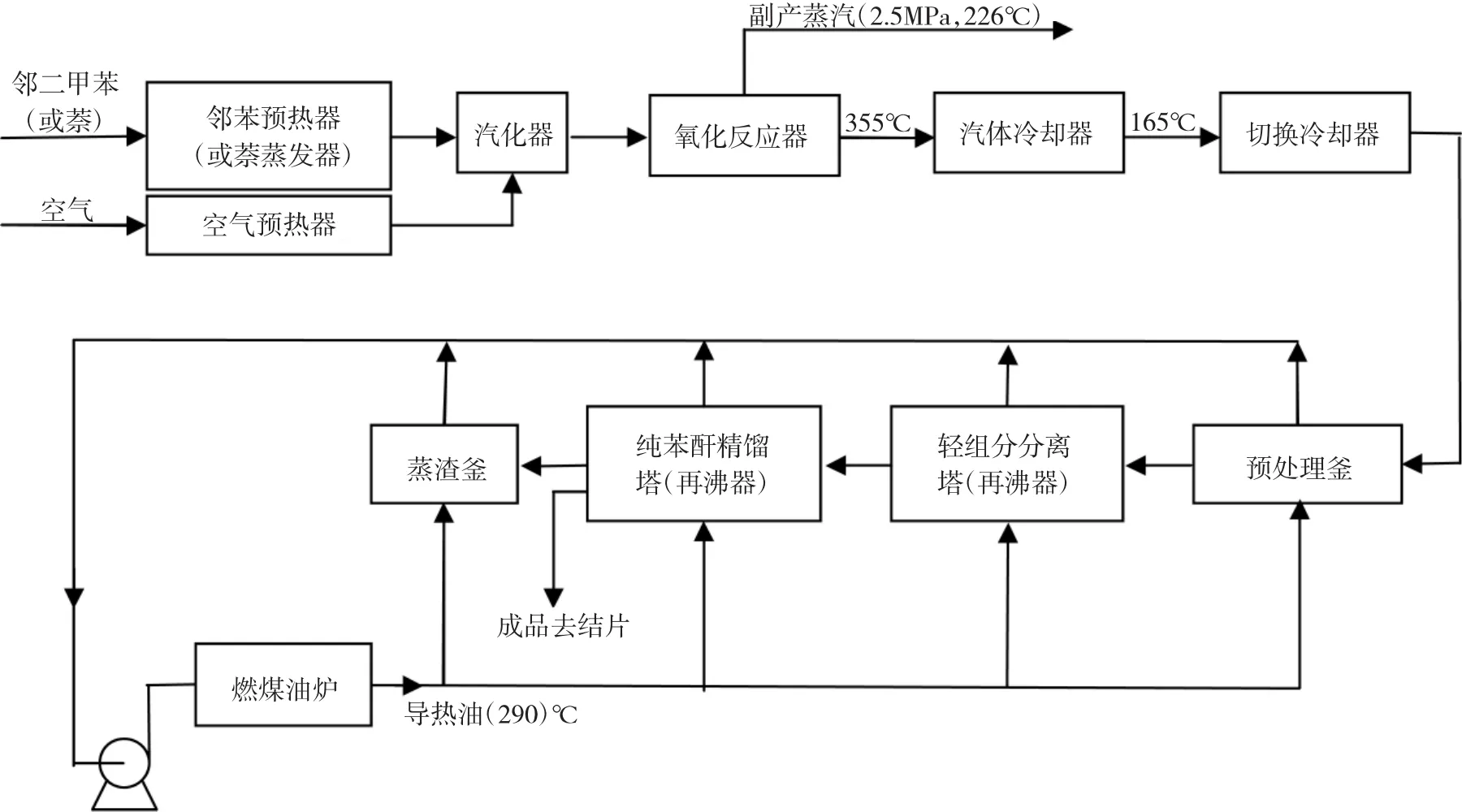

苯酐生产以邻二甲苯或工业萘为原料,经固定床气相催化氧化得到粗苯酐,粗苯酐通过熟化处理并经精馏提纯后,最终生产出成品苯酐。工艺流程图见图1。

图1 改造前生产工艺流程Fig.1 Productive technology before optimal transformation

从图1中可以看出,需要用到高温导热油的设备主要有4部分:预处理釜3台(R201、R202、R203),轻组分分离塔再沸器(E203),纯苯酐精馏塔再沸器(E204),蒸渣釜(R204),其中 R201~R204 采用外半管加热形式,E203、E204为管壳式换热器。

同时,邻二甲苯或工业萘在氧化过程中会释放出大量的热量,为了维持反应体系稳定的温度,这些热量通过熔盐冷却器(E104)以副产蒸汽的形式实现转移,原有工艺E104实际操作压力2.5MPa(约226℃)。催化氧化结束后,工艺气体达到355℃以上高温,并从固定床反应器中经管道输送至气体冷却器(E105),温度降至165℃左右。因此,合理有效的利用氧化反应过程中的反应热和高温工艺气体降温过程中的显热,是此次技改的主要思路。

2 改造方案

2.1 氧化反应器熔盐冷却器蒸汽压力升级

更换E104,提高其设计压力,将副产蒸汽操作压力提高到4.5MPa;更换E203、E204,将原来的导热油换热器改为饱和蒸汽换热器。利用副产4.5MPa饱和蒸汽作为E203、E204的加热热源。

与导热油相比,蒸汽换热效率更高。采用此种方案有以下优点:(1)减少了E203、E204的换热面积,新设备体积更小;(2)加热温度由290℃降至258℃,有效减少了蒸发过程中高温碳化结焦等现象;(3)不需要导热油循环泵,节约了用电成本。

2.2 以高温工艺气体为热源的油加热新工艺

利用355℃工艺气体作为热源,在氧化反应器和气体冷却器之间新增一台油加热器,将导热油维持在290℃温度并连续为预处理釜、蒸渣釜供热。

此部分没有采用饱和蒸汽加热,主要基于以下考 虑 :(1) 根 据 工 艺 要 求 ,R201~R203 需 要245~265℃的高温,若采用饱和蒸汽加热,操作压力需要到达近6.0MPa,对整个蒸汽系统的要求更高;(2)在苯酐生产装置中,由于安装位置、设备体积等问题,R201~R204很难实施更换,且均采用外半管结构形式加热,难以承受过高的蒸汽压力;(3)R201~R203主要用于粗苯酐无相变升温,R204只有少量的相变蒸发量,整体需要的热量很少,采用工艺气体作为热源完全满足热量的需求。

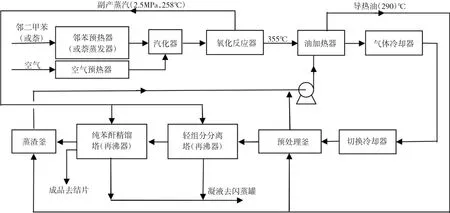

改造后的工艺流程见图2。

实践证明,通过以上两方面的优化改造,更加合理的利用了自身装置热能的综合利用,在满足生产需要的同时,成功实现了燃煤油炉的淘汰。

图2 改造后生产工艺流程Fig.2 Productive technology after optimal transformation

3 效益分析

3.1 节能效益

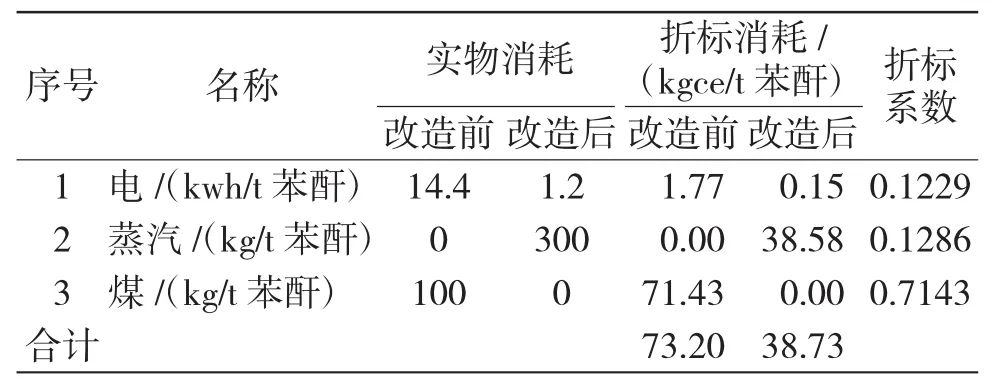

改造前后每生产1t苯酐高温导热油系统所需综合能源单耗见表1。

表1 改造前后综合能源单耗比较Tab.1 Comparison of comprehensive energy consumption before and after Optimal Transformation

由表1可见,改造前采用燃煤油炉的综合单耗为73.20kgce/t苯酐,改造后的综合单耗降至38.73 kgce/t苯酐,每吨苯酐减少能耗34.47kgce,按照年产5万t苯酐计,年节能1723.5tce。

3.2 经济效益

改造后,每生产1t苯酐可减少煤耗100kg,节约成本75元/t苯酐;减少电耗13.2kWh,节约成本8.8元/t苯酐;蒸汽消耗增加约300kg,增加成本45元/t苯酐,合计节约成本38.8元/t苯酐,按年产苯酐5万t计,每年可节约成本194万元。燃煤油炉淘汰后,取消了相应的人工、维护,节约成本约50万元·a-1。因此,通过以上改造,年创造经济效益总计244万元。

3.3 环保效益

通过优化改造,淘汰了燃煤油炉,每年可减少燃煤消耗 5000t,减少 SO2排放 16t·a-1,减少 NOx排放 60t·a-1,减少CO排放244t·a-1,减少CO2排放1245t·a-1,减少烟尘排放7t·a-1,减少炉渣及粉煤灰等固废排放1445t·a-1,环境效益显著[3]。

4 结论

节能减排、绿色环保是化工企业不断追求进步,实现可持续发展的根本途径。分析苯酐生产装置中各耗能单元工艺设备的特点,合理利用不同工序副产热量,通过集成氧化反应器熔盐冷却器蒸汽压力升级、以高温工艺气体为热源的油加热新工艺两方面新技术、新工艺,对现有高温导热油系统进行优化改造,能够在较少的投入下、较短的时间内,实现落后燃煤油炉的淘汰,在满足生产需要的同时,创造了良好的节能效益、经济效益和环保效益。

[1] 铜陵化工集团有机化工有限责任公司.5万吨/年苯酐生产工艺规程[Z].2016.

[2] 国务院关于印发大气污染物防治行动计划的通知(国发[2013]37 号)[Z].2013.

[3] 王伟.物料衡算法测算煤炭燃烧污染物排放量[J].山西建筑,2013,39(36):230-231.

Optimal transformation of heat transter oil sistem in the phthalic anhydride device and its benefit analysis

HUANG Jian-hong,WU Fei

(Organic Chemical Co.,Ltd.of Tongling Chemical Industry Group Corporation,Tongling 244003,China)

The optimal transformation of heat transter oil sistem in the phthalic anhydride device was introduced and the benefit was analysed.The practice showed that it didn't need fuel consumption by using energy which was byproduct of phthalic anhydride making,and improved the benefits of energy conservation,reducing production cost and environmental protection remarkbly.It procided a new method and a new idea for phthalic anhydride production.

phthalic anhydride;heat transfer oil sistem;transformation;benefit analysis

TQ206

A

10.16247/j.cnki.23-1171/tq.20171158

2017-06-27

黄建红(1981-),男,四川广安人,助理工程师,2004年毕业于郑州大学化学工艺专业,本科,主要从事化工生产技术管理与市场研究工作。