极破碎矿体采矿工艺与凿岩爆破参数优化研究

韩光照,李 春,马贺雨

(嵩县前河矿业有限责任公司, 河南 嵩县 471433)

极破碎矿体采矿工艺与凿岩爆破参数优化研究

韩光照,李 春,马贺雨

(嵩县前河矿业有限责任公司, 河南 嵩县 471433)

针对前河金矿葚沟矿区Ⅳ号带S矿体赋存条件差、上下盘围岩破碎、回采难度大等问题,为延长矿山服务年限,增加可采矿量,在矿山原有充填系统的基础上,通过充填系统工艺和设备升级,将块石水泥人工充填系统改造为河沙水泥管道充填系统,对相应的下向胶结充填回采工艺进行了优化,并对回采凿岩爆破参数进行了优化试验。现场生产实践结果表明:改造后的充填系统和下向胶结采-充工艺能够满足矿山安全生产需要,有效控制采场的稳定性和回采过程中的贫损率,为矿山Ⅳ号破碎矿带S矿体的安全回采提供了技术支撑。

破碎岩体;下向胶结充填;回采工艺;凿岩爆破

0 引 言

在地下金属矿山开采过程中,随着矿产资源赋存情况和开采环境的变化,高成本高风险的采矿方法逐渐被淘汰,充填采矿法应用日趋普遍。在过去的50年间,充填方法不断的发展和创新,从传统的干式充填等逐步转变为水力充填和胶结充填等方法,其中对于破碎岩体条件下高价值矿体开采而言,下向进路胶结充填采矿法具有其独特的优势。

前河金矿作为国内典型的破碎岩型矿山,传统的块石水泥充填系统与回采工艺难以满足矿山安全经济高效开采的需要,2012年矿山开始通过与长沙矿山研究院联合技术攻关,逐步改进了下向胶结充填系统与回采工艺,将原有的块石水泥人工充填系统改造为河沙水泥管道充填系统,并在此基础上改进下向进路胶结充填回采爆破等工艺,以达到安全、经济、低贫损回采矿石的目的。

1 IV号矿带S矿体开采技术条件

葚沟矿区金矿体赋存于F4断裂构造带中,F4断裂对金矿体的空间分布、形态、产状及规模具有明显控制作用。

Ⅳ号矿带在葚沟矿区西起75线,东至99线东30 m,横贯矿区中部,区内控制长度1060 m;矿带宽度6~52 m,平均24 m,总体呈现西宽东窄之势。IV矿带走向70°~100°,倾角平均68°。根据断裂结构面特征,构造岩组合及蚀变矿化不同,Ⅳ号矿带还可进一步划分为南、北两个次级矿带,其中IVS矿体分布于73~84线,矿体长480 m,矿体探明标高-160~+556 m;矿体呈不规则脉状、透镜状产于Ⅳ矿带最下盘,走向55°~85°,倾向北西,倾角45°~80°,平均68°。矿体在79~80勘探线处走向55°左右,延伸至83~84勘探线处与IV3矿体复合;矿体顶部界面不规则,与围岩界线基本清晰;底部界呈凸凹状起伏,变化较大。矿体厚度0.2~4.8 m,平均厚度2.1 m,厚度变化系数55%,属较稳定型;矿体结构松散较破碎,局部稳固,但上下盘围岩属于构造碎裂岩,糜棱岩,节理极为发育,节理面内多充填碳酸钙,极不稳固。

2 下向胶结充填系统与回采工艺

2.1 充填系统工艺改造及比较

2.1.1 块石水泥人工充填系统与工艺

前河金矿葚沟矿区在2012年之前使用块石水泥下向胶结充填方法回采矿石。

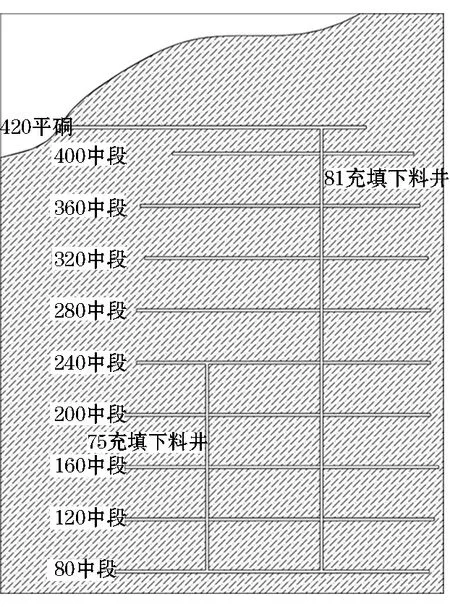

采用块石水泥充填方法需要拌料场地和专门的充填下料井(如图1所示),搅拌站2个,使用机车将水泥、沙子和块石在地表搅拌站混合好,装进矿车内,通过420 m平硐运输到充填下料井后翻至井内,在需要充填采场所在的中段,通过漏斗将混合料倒运到矿车内,运输至需要充填的采场充填眼,在充填眼处人工用水管往混合料内注水,注水后通过充填眼倒入采场。在采场内,由工人将充填料翻运、平整,达到一定高度后继续充填下一个充填眼,直至将采场充填完毕(见图2)。

图1 块石水泥人工充填系统

图2 块石水泥人工充填法回采

采矿矿块走向长40 m,高40 m。在矿块所在穿脉施工一条脉内行人溜矿井,在底部架设好漏斗后开始施工切割巷。切割巷通常预留5 m顶柱,也可无顶柱。切割巷规格高2.2 m,宽度根据矿体宽度变化而变化,但不超过2.0 m宽。以天井为中心沿矿体走向向两端回采,回采纵深长20 m。切割巷施工至5,15 m位置时,需要施工充填下料小井,充填下料小井间距不能超过10 m,充填下料小井不仅能保证采场下料方便,还兼具通风和第二安全出口的作用。切割在施工过程中,底部需有0.3 m厚的碎矿石垫层。切割施工完毕后,进行充填。充填高度1.6 m。充填结束后开始回采下部分矿体。

回采作业面高度控制在2.2 m,宽度根据矿体宽度变化而变化,但不超过2.0 m宽。如果矿体仍有损失,可以在采场回采完毕后,后退式剥离矿体,但是总宽度不得大于3.5 m,而且需要木架临时支护,防止片帮及冒顶。回采完毕后,需平整采场场地,保留0.3 m碎矿石垫层,然后按照充填标准进行充填。充填养护期7天过后开始施工下一分层。

该方法适用于葚沟矿区Ⅳ号带内N、N2-1和IV3矿体,这3条矿体上下盘围岩都较为稳固且矿岩蚀变明显,采矿过程中不容易出现崩塌和片帮危害,而且大部分采场不需要支护。由于IVS矿体上下盘围岩破碎,所以回采该矿体时,行人溜矿井不同于其他矿体可以施工在脉内,需要施工在矿体下盘稳固的围岩内,通常行人溜矿井距离矿体在5~10 m,而且IVS矿体通常不能有沿脉充填巷,所以块石水泥充填方法不适用于该矿体的采矿。另外,采用块石水泥充填系统时存在着劳动量大、成本高、效率低、粉尘污染严重等问题,已经不能满足矿山生产的需要,急需进行充填系统升级改造。

2.1.2 河沙水泥管道充填系统与工艺

矿山自2012年开始进行了充填工艺的改造,使用河沙水泥管道充填方法。河沙水泥管道充填是在块石充填的基础上进行了根本性的改变。首先在地表建设一个充填站,水泥、细沙、粗砂和水的比例全部由计算机控制,通过地面搅拌机搅拌后,由水泥砂浆灌注泵通过管道泵注至需要充填的采场。在设计过程中,主管道架设在原有的充填下料井内,通过三通连接至各个采场。

采矿过程中,切割巷施工至10 m位置时,再施工充填下料小井,东西进路各需要一个充填下料小井。采场回采仍然按照原先的采矿方法各规格进行回采。回采完毕后,采场进行平整,保留0.3 m碎石垫层,然后按照充填标准进行充填,充填高度要求1.7 m,也可以接顶充填。充填养护期7 d过后开始施工下一分层,河沙水泥管道充填系统与工艺如图3所示。

图3 河沙水泥管道充填法回采

2.1.3 充填系统工艺改造比较

河沙管道充填方法在前河金矿应用后,解决了IVS矿体回采的充填难题,直接将管道通过行人溜矿井送至采场,不设置充填下料小井,解决了整个IVS矿体的回采问题。改造前块石水泥人工充填和改造后河沙水泥管道充填的优缺点比较为:

(1) 块石水泥人工充填。其优点是块石取料方便可就地取材和使用采下的废石块;粒度分级大,抗剪强度大。其缺点是劳动量大;充填周期长;充填料运输路线长,需多次倒运;通过下料井下料过程中粉尘污染严重;水灰比难以控制主要靠工人经验决定;采场需要特定的充填巷和充填下料小井。

(2) 河沙水泥管道充填。其优点是劳动量小;通过管道充填,无污染;水灰比通过计算机控制,精准无误;充填高度稳定,可以达到技术要求;充填料通过管道直达采场;充填周期短,平均3~4 h。其缺点是充填结束后,需要大量清水冲洗管道,洗管水被排放到运输巷道,需要二次清理。

2.2 下向胶结充填采矿法回采工艺及参数

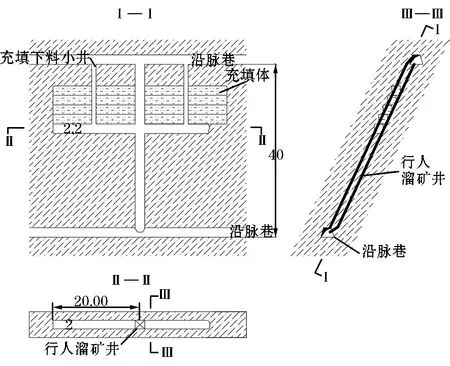

前河金矿的下向胶结充填采矿法主要用于矿体倾角大,围岩不稳固的矿体回采中。该方法是对矿块自上往下分层回才、逐层充填,每一分层回采都是在上一分层人工假顶的的保护下进行作业,系统改造优化后的下向胶结充填采矿方案如图4所示。

(1) 矿块结构参数:沿矿体走向每隔40 m划分为一个矿块,矿块长40 m,宽为矿体厚度,高为中段高度40 m,预留5 m顶住。

(2) 采准与切割:运输巷布置在矿体中间为沿脉运输巷,行人溜矿井也布置在脉内,矿体在从上往下分层回采过程中行人井逐渐被充填体包围,而溜矿井则逐层消失变短。矿体回采过程中需先施工切割巷,切割巷顶距离沿脉巷底留5 m顶柱以保证沿脉巷稳固安全。切割巷以行人溜矿井为中心沿矿体走向向两侧经行施工,高度2.0~2.2 m,宽度1.5~2.2 m,施工至10 m位置时,施工充填下料小井与沿脉巷道贯通,规格1.0 m×1.0 m,充填下料小井不仅能够方便下料,也为采场解决通风问题,提供了二个安全出口。切割巷施工完毕后需保留至少0.3 m碎矿石垫层,为下一分层回采提供松散自由面。

(3) 回采工作:矿体回采沿矿体走向进行,回采宽度为矿体宽度,最低不小于1.5 m。前河金矿矿体多为薄矿体,通常可以一进路回采完毕,局部超过2.0 m的矿体,可以在本进路回采完毕后通过后退式剥离矿体经行回采。回采高度控制在2.2~2.5 m,用浅孔落矿,人工出矿。回采过程中,根据回采后两壁稳固性和人工假顶的情况,巷道采取木架支护,可采取单架、双架或密集木架支护。回采完毕后需平整采场底部,且保证底部有0.3 m的碎石垫层,为充填做好准备。

(4) 充填:充填前需要在采场底部铺设塑料薄膜、钢筋网,需要架设封闭、充填管道和预留充填下料小井。在采场底部先铺设塑料薄膜以防止充填料浸入底部预留碎石垫层,导致其凝结成块,降低下一分层回采爆破效果。钢筋网采用直径12 mm的主筋和直径为6 mm的副筋,网度为200 mm×200 mm,距离采场底部不得小于0.3 m。充填封闭采用木板封闭,在采场开口位置的巷道两壁各施工3个孔深不小于0.8 m的炮孔,插入直径为36 mm的螺纹钢充当锚杆。然后用直径20 cm的木材固定在锚杆上,再自下而上每隔0.5 m固定木材充当横撑,用厚度为5 cm木板紧密地固定在需要充填的一侧,最后使用土工布在木板上覆盖一层,土工布要大于封闭1~2 m,将所有可能漏浆的位置全部封闭好,土工布的使用可以加快充填料的排水速度,有助于充填体的凝固。充填管道出料口架设位置不得小于采场长度的2/3。在充填下料小井的下口需要用木板制作一个高2.0 m,规格1.0 m×1.0 m的方框,外部用土工布包裹严实,以作为预留充填小井。充填结束后,下一分层至少经7个昼夜的充填养护后方可回采。

下向胶结充填采矿方法通过管道充填工艺改造后,能够更好的服务生产,尤其是成功对回采IVS矿体起到了决定性的作用。在回采IVS矿体的实际施工过程中,发现按照原有的爆破参数对该矿体进行爆破作业时,对采场上下盘扰动大,片帮冒落严重,影响生产。所以想要更加安全高效的回采IVS矿体则需要更进一步优化爆破参数。

图4 系统改造优化后的下向胶结充填采矿方案

3 回采凿岩爆破参数优化试验

3.1 回采爆破现状分析

前河金矿IVS矿体矿岩条件十分破碎,且矿岩蚀变严重,一经揭露十分容易发生垮塌破坏等现象。根据现场工程地质调查结果可知,矿岩f系数小于6~8,矿岩体中均发育有4~5优势结构面,结构面线密度超过23条/m,且遇水容易出现泥化现象,矿岩总体上属于Ⅳ~Ⅴ,岩体质量总体上属于差~极差,回采作业环境恶劣,进路式回采时巷道的自稳能力差。

前河金矿葚沟矿区采场回采进路一般为矩形断面,进路巷道底板坡度为0°、宽度2.0 m、高度2.2 m,其断面积约为4.4 m2,支护方式为坑木全断面连续支护。设计回采一般为矩形断面,采用YT-28气腿式凿岩机凿岩,每次爆破进尺为2.2 m。当前爆破每一个循环炮眼数量,单个工作面循环炮眼数量为9个,排列方式为3×3网格排列,其中顶眼3个、辅助眼3个、底眼3个;炸药类型为2#岩石乳化炸药,且为柱状药,装药系数为0.8,单孔装药量约为1.35 kg。采用秒延期导爆管,反向起爆,按照起爆顺序依次起顶眼、辅助眼和底眼,爆破顺序简单。

在采用上述爆破工艺参数的情况下,IVS矿体大部分采场爆破后,对顶板充填体保护较为完整,但采场上、下盘出现大面积的垮塌,导致后续支护作业困难、支护强度大且效果差,支护结构与上、下盘围岩常出现较大的空洞,给实际安全回采作业带来了较大的困难。

针对上述采场爆破现状和存在的问题,本次在炮眼布置方式、装药结构、起爆顺序等方面进行一些尝试性的优化,以尽可能的减小爆破作用对上下盘围岩的破坏,为后续采场支护创造有利的作用时间和空间,确保采场的支护质量和回采期间的安全。为此设计提出了多个技术方案进行实验对比,通过多次对比,最终选择矩形断面多段边界控制爆破+人工风镐联合回采技术方案进行推广使用。

3.2 回采凿岩爆破参数优化试验方案

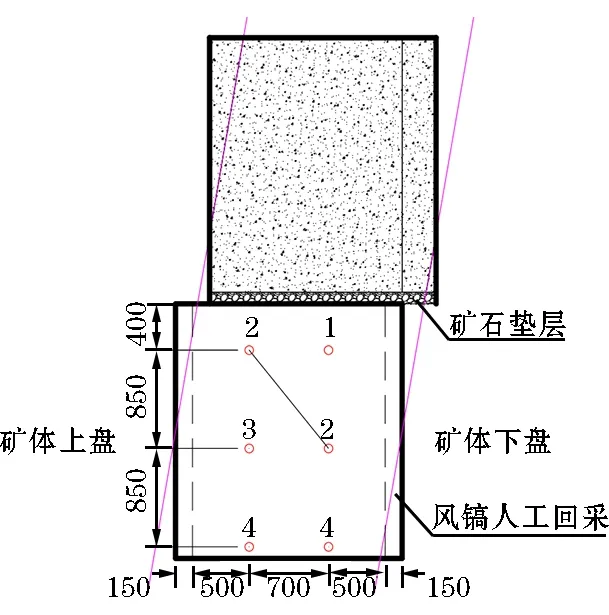

本方案回采作业是由控制爆破和人工风镐回采两步组成,其中爆破作业应将断面控制在1.8 m×2.2 m左右,上下盘两侧人工回采厚度均为10~20 cm左右,试验方案的炮眼布置如图5所示。

本方案具体工艺、参数如下:

(1) 炮眼布置形式:与矿山目前布置形式一致,总体上为矩形断面,但爆破断面形状调整为1.8 m×2.2 m。采用YT-28气腿式凿岩机进行凿岩作业,炮眼深度为2.0~2.2 m,不设置专门的掏槽眼,顶眼需比其他眼超深0.2 m左右。

(2) 装药参数:试验过程中采用不耦合装药,各炮孔的装药系统控制在0.6左右(即每孔均需装填6个药卷),根据计算可知,工作面单个循环装药量为0.9 kg。

(3) 连线及起爆:打眼完毕后需采用高压风吹眼,以清除眼内的岩粉等杂质。按照装药参数和导爆管雷管段别进行装药作业,装药过程中须采用木质炮棍进行填塞,且用力不能过猛,孔口填堵长度应不小于0.5 m。装药完成后,起爆采用秒延期导爆管,采用反向起爆,整个过程应严格按照相关规程要求进行,确保作业安全。

(4) 通风、出矿、二次人工回采和支护:爆破完毕后,加强采场通风,待工作面空气指标安全达到要求后,便可进行人工出矿作业,待爆破矿石出至一定程度后,便可采用风镐进行两壁扩帮回采作业,扩帮回采的同时采用木材进行采场顶板及上下盘围岩的支护加固作业,支护的总体要求是需保证采场上下盘围岩能够与支护结构紧密结合,避免较大体积空洞的形成。

图5 试验方案的炮眼布置

3.3 试验结果及其分析

按照矩形断面多段边界控制爆破+人工风镐联合回采技术方案的炮眼布置、装药及起爆顺序的设计要求,在前河金矿葚沟矿区S矿体现有采场进行了试验对比,试验采场选择240-78采场。

240-78采场回采IVS矿体,该矿块矿体程不规则脉状,宽度在0.5~2.0 m,平均宽度1.5 m,矿体上下盘围岩为构造碎裂岩,局部呈现糜棱岩化十分破碎,所以采场爆破后需要支护作业,每一茬炮回采周期2~3 d。按照矩形断面多段边界控制爆破+人工风镐联合回采技术方案施工,爆破后矿体基本爆尽,没有残眼,采场宽度1.2~1.5 m,上下盘受到扰动变形,但未出现塌方,在出矿的过程中,结合风镐扩帮,将采场扩宽至1.8~2.0 m,扩宽后使用木架密集支护,防止片帮,直到支护到掌子面,为下一次爆破提供出安全的施工场地。

通过实验对原有爆破方案和优化后的方案进行优缺点的分析:

(1) 原有爆破方案在爆破后对上下盘围岩扰动较大,爆破时矿体上下盘出现大面积塌落;优化后方案周边孔距离上下盘围岩均有一段距离,且装药系数低,对上下盘扰动较小,爆破后一段时间内上下盘围岩不会塌方,可以供工人及时出矿和支护。

(2) 优化后的爆破方案比原有爆破方案炮孔数量和导爆管数量均少3个;单孔装药量比原方案少0.45 kg;减轻了爆破人员的劳动量和爆破成本。

(3) 采用优化方案进行爆破后出矿人员需要用风镐进行两壁的扩帮回采作业,增加了劳动量。

炮孔装药需采用不耦合装药(即相邻药卷之间留有空气柱或填充有炮泥隔离),尤其是周边孔,装药量和装药系数根据岩性变化可以适当的调整,以减小爆破震动对围岩的破坏影响。采场在回采完毕后必须留有20~30 cm的碎矿石垫层,以便为下层的回采提供一定的挤压补偿空间,同时可增加对顶板充填体的保护作用。凿岩时须检查并处理两帮和顶板的浮石,检查凿岩设备等是否正常,确保作业安全。爆破完毕后,加强工作面通风。出矿人员在采场空气质量达标后,需要及时经行出矿,对两壁风镐扩帮和密集木架支护,每一茬炮出矿和支护时间不得超过3 d。

根据现场试验的情况和优化后方案的优缺点比较来看,优化后的技术方案虽然增加了出矿人员的劳动量,但是降低了其他成本,关键是爆破扰动更小,给支护提供了充裕的时间,所以更加适用于前河金矿S矿体的回采。

4 结 论

在充分认识IV号矿带S矿体开采技术条件的基础上,通过对充填系统工艺和设备升级,将原块石水泥人工充填系统改造为河沙水泥管道充填系统,同时优化确定了相应的下向胶结充填具体工艺、参数,并在矿山进行了生产实践与应用。实践表明采用改造后的充填系统和优化后的回采爆破工艺与参数等,能够有效解决IV号矿带S矿体回采过程中所面临的开采条件差、矿岩破碎等各种问题,增加了矿山的备采矿量,延长了矿山服务年限,有效控制了地下回采过程中的稳定性和矿石的贫损率,其成果可在矿区范围内类似条件矿体回采进行推广应用,同时可为类似条件下充填法回采提供借鉴。

[1]张 辉.河南前河金矿葚沟矿段地质特征及成因研究[J].科技与企业,2013,14(06):141 ̄141.

[2]姚松明.前河金矿田葚沟矿区构造特征及找矿方向[J].矿产与地质,2013,27(05):377 ̄380.

[3]王 凯.缓倾斜薄矿脉铝土矿采矿方法优选及采场结构参数优化研究[D].长沙:中南大学,2014.

[4]杜文秀.白云铁矿境界外驻留矿体开采耦合技术研究[D].包头:内蒙古科技大学,2012.

[5]王庆军.前河金矿小分段崩落采矿法试验研究[J].有色金属,2009,61(02):1 ̄3.

[6]邹 正.固体非能源矿产资源地下开采回采率等级评价探讨[D].南宁:广西大学,2014.

[7]冯 帆.破碎围岩薄矿体下向进路分层整段充填法研究[D].青岛:山东科技大学,2015.(收稿日期:2017 ̄08 ̄06)

韩光照(1976-),男,河南嵩县人,主要从事金属矿山采矿工程、地质勘探的工作,Email:1946530832@qq.com。