汽车内饰件收纳盒的模具创新优化设计

王 乾,徐自明

(常州轻工职业技术学院,江苏省常州市 213164)

汽车内饰件收纳盒的模具创新优化设计

王 乾,徐自明

(常州轻工职业技术学院,江苏省常州市 213164)

采用常规设计的模具成型汽车内饰件收纳盒塑件时,会在使用面留下推出痕迹。将型芯、型腔倒置,并在型腔壁上加工出网纹,依靠网纹与塑件间的拉力使塑件在开模时能随动模运动,以便推出机构将其顶出,同时增加塑件使用时的装配牢固性。对浇注系统进行优化,确保塑件成型质量;对推出机构进行优化,确保推出力不损害塑件,并实现推杆的安装定位;对冷却系统进行优化,以得到分层次、全方位的冷却效果;还对其他一些模具机构进行实用设计,延长成型零件的使用寿命。结果表明:该模具设计方案切实可行,生产的收纳盒塑件质量优良。

塑料制件 汽车内饰 模具设计 网纹 扇形浇口

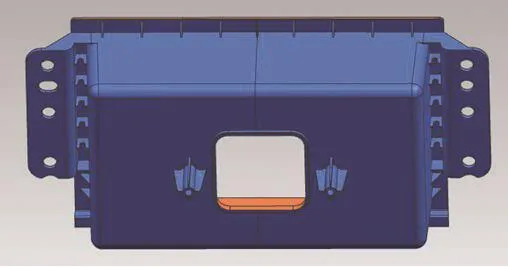

汽车工业是国民经济的支柱型产业,从“十五”规划开始就提出全面发展汽车关键零部件,提高自主创新能力,直到“十三五”规划,汽车产业在国民经济中的地位越来越重,与之相随的便是汽车内饰产业蓬勃发展,对内饰件的要求也越来越高[1]。图1为一款汽车内饰件收纳盒,长235.0 mm,宽125.0 mm,平均壁厚为2.5 mm,塑件结构十分复杂,其使用面为盒内表面,即图1中所有盒内表面,要求安装在汽车中时所有的露出面光滑无痕[2-3],故难点在于其模具结构设计。按常规设计方式无法设置推杆,因为推杆会在盒的内表面留下成型和推出痕迹,破坏使用面,也无法设置其他推出方式,因为必然会在露出面留下推出痕迹。本工作通过模具的创新优化设计解决此塑件的模具结构问题,在实现塑件成型的同时,简化模具结构,降低模具成本。

图1 汽车内饰件收纳盒塑件示意Fig.1 Storage box for automobile interior decoration

1 模具结构优化设计

1.1 收纳盒塑件的安放位置

收纳盒塑件的分型面毫无疑问应该是盒口的位置,常规设计是型芯装配在动模部分,模具分型时塑件包裹在型芯上跟随动模后退,然后由推杆推出,但这种结构的推杆会破坏塑件的使用面而无法采用,故拟将型芯、型腔倒置,即型芯装配在定模,型腔装配在动模[4-5],这样推杆顶在塑件的下底面,此面在汽车上是装配面,允许表面痕迹存在,即可解决塑件的脱模问题;但是,因为型芯安装在定模,开模时塑件由于收缩时的包紧力而包裹在型芯上留在定模上,同样无法脱模,所以要通过创新设计使塑件留在型腔上跟随动模运动,以便推出机构进行顶出。为解决这一问题,在型腔壁上的两侧加工出网状花纹(见图2),在注塑成型时塑件壁上就会形成相应花纹,与型腔壁上的花纹犬牙交错,形成拉力,在开模时动模带动型腔后退,依靠花纹间的拉力拉动塑件脱离型芯跟随动模一起后退,然后由推杆强行将塑件顶出模具,实现脱模。推杆的痕迹和多出的花纹都是在装配面上,不影响塑件的使用面,同时花纹的存在还增加了装配面的摩擦,可使收纳盒在汽车上的安装更牢固。

图2 型腔壁上加工出的网纹Fig.2 Reticulate pattern made on cavity wall

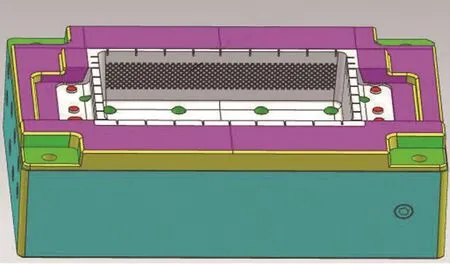

1.2 浇注系统设计

因为塑件中间有一个方形通孔,适宜采用轮辐式浇口[6],方孔附近的塑件结构呈扁平状,为保证塑料熔体在宽度方向流动更均匀,拟采用扇形浇口[7]、两点进料,其形状沿浇口方向宽度渐增、厚度渐小,可有效减小塑件应力,还可避免流纹和定向效应所带来的塑件缺陷,减少空气带入的可能性[8]。因为扇形浇口的浇口痕迹较明显,受使用面无痕要求的限制,浇口不可设置在盒内表面,也不可对接于方孔截面,故采用搭接的方式设于盒外表面(见图3)。

图3 设于收纳盒塑件外表面的扇形浇口Fig.3 Fan gates on surface of storage box

另外,为减少注塑时的气穴,避免存在气穴造成充型困难、气泡等成型缺陷,在型腔四周的分型面上开设了排气槽[9]。同时气穴的减少使型腔内部注塑压力增大,能促使熔接痕更好地熔合,增强了塑件的强度,有效减少了两个进料点带来的熔接痕的影响。

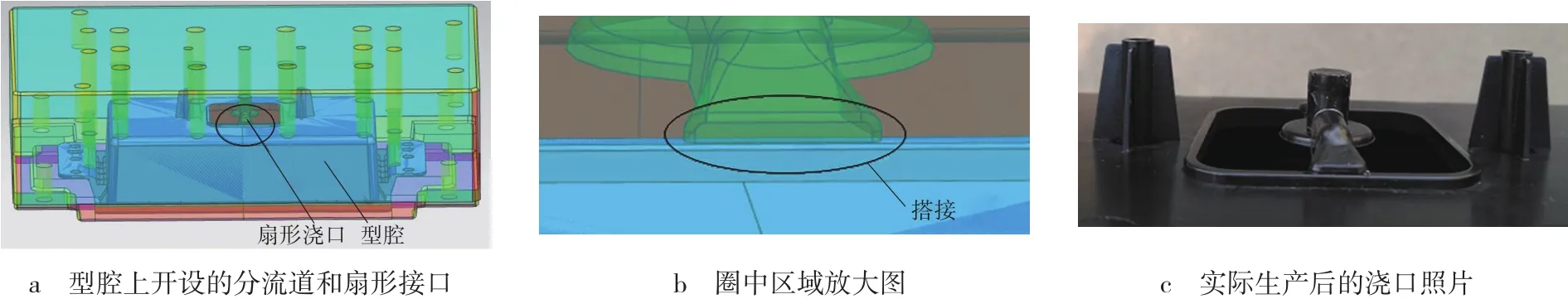

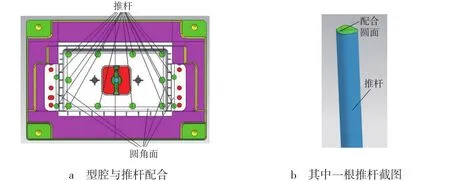

1.3 推出机构设计

塑件采用网纹的形式,与型腔壁间的拉力确保了开模时塑件能随动模一起后退,但此拉力同时也造成了脱模时塑件需要更大的推力才能被推出模具外,而塑件本身并不厚,更大的推力也意味着可能使塑件变形、顶破,或留下过深的痕迹影响塑件的装配面。所以,对推杆作优化设计:一是将其设置在尽量靠近塑件边缘位置,即塑件竖直面与水平面的交界处,此处是塑件结构强度最大的地方,可有效抵抗推力对塑件的损害,但由于塑件边缘都是圆角过渡,所以推杆的头部需加工成部分圆面与之相配合(见图4);二是多设几个推杆分担推力,减小单位面积压强,以保护塑件不受损伤,本工作共设14个推杆;三是对塑件底部的两个管状结构设置推管推出,以实现该机构的成型及起到保护细小型芯的作用(见图5)[10]。

图4 推杆示意Fig.4 Schematic of push rod

图5 推管与小型芯示意Fig.5 Schematic of ejector sleeve and core

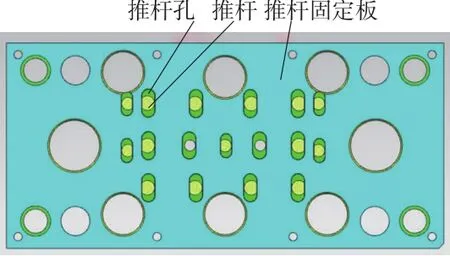

鉴于推杆的头部不规则且需与型腔形状配合,所以推杆在模具中的安装需严格定位,安装不到位或模具使用过程中的移位都会破坏型腔形状,从而影响塑件质量。所以,将推杆的底部台阶加工成整圆缺角,推杆固定板上的台阶孔也加工成对应形状与之配合(见图6),并标出了其中一个推杆和推杆孔的配合以作说明。推杆端面加工时,先将推杆加工到比实际使用所需高度略高,然后装入推杆固定板定位,再装入型腔中用电磨片磨削成与型腔面形状一致,即可加工出与型腔壁圆角配合一致的部分圆面,以后每次装配时也定位在同一位置,无需担心装配定位问题。

1.4 冷却水道设计

图6 推杆和推杆孔的配合示意Fig.6 Coordination of push rods and push-rod holes

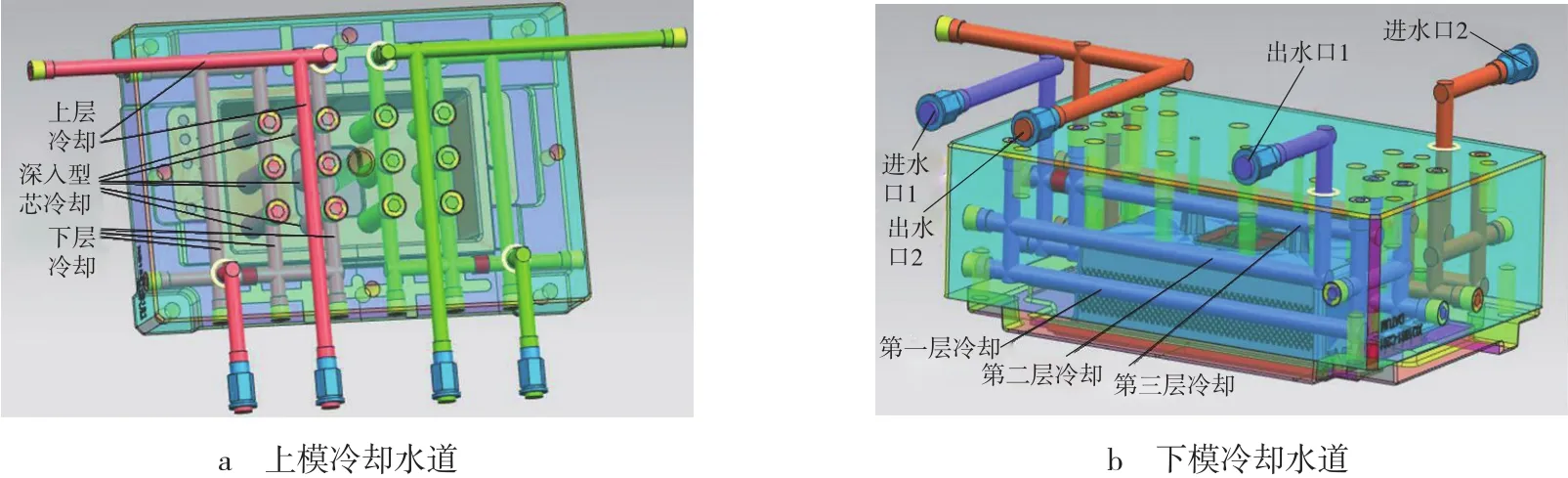

塑件结构较复杂,收纳盒内外表面积较大,需对冷却水道进行特别设计。图7a为上模冷却水道,左右各设置一个水道,两进两出,每个水道分为两层冷却,同时因型芯较大,每个水道有6个分支深入型芯加强冷却,实现了对型芯分层次、全方位的冷却;图7b为下模冷却水道,也是左右各设置一个水道,由于塑件是嵌入型腔成型的,所以下模冷水道分为三层环绕塑件而设置(因角度问题,图7b清楚展示了一侧水道以说明问题,另一侧水道除进出水口位置设置不同外,冷却水道的冷却设置完全对称),以保证塑件的全面、均匀冷却[11-12]。

图7 冷却水道示意Fig.7 Schematic of cooling water channel

1.5 其他机构的实用设计

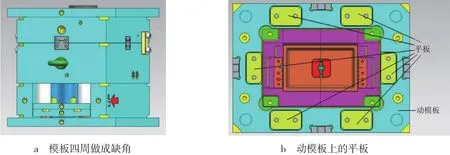

为了模具的使用方便和耐久,还做了两处实用设计:一是在模具拆装时,为了便于工人操作,在模板的四周加工了缺角,拆装时可用力操作(见图8a);二是模具合模时会产生较大的冲击,易损害分型面,在动模板、定模板结合处加装六块平板在动模板上(见图8b),当型腔分型面合拢时,此六块平板也正好与定模板合拢,承担模具合模时的冲击以保护型芯和型腔,当这六块平板损伤时,模具分型面再继续承担合模冲击,相当于延长了成型零件的使用寿命,因此,在加工时需精确定位、精密加工(要求合模时,这六块平板的表面与定模板接触时,型芯和型腔的分型面也正好闭合,所以加工精度要求较高,安装定位精度要求也高)。

图8 模板四周做成缺角的示意以及动模板上的平板示意Fig.8 Corner breakage around template and plates on moving template

1.6 模具装配图

从图9看出:型芯和型腔采用了倒装的形式,即型芯在定模板,型腔在动模板,有效保护了塑件使用面不被推杆留下痕迹。

图9 模具装配示意Fig.9 Schematic of mold assembly

1.7 生产的塑件

注塑成型过程中模具的开模脱模顺畅运行,塑件能顺利完成自动脱模。经该模具注塑出的收纳盒塑件(见图10),盒内表面光滑无痕,塑件质量优良,完全符合使用要求。

图10 注塑出的收纳盒塑件Fig.10 Plastic part of storage box molded

2 结论

a)经模具结构创新设计后,有效解决了塑件的成型问题,注塑出的塑件盒内表面光滑无痕;注塑成型过程中模具的开模脱模顺畅运行,塑件能顺利完成自动脱模。

b)在塑件的装配过程中,优化设计的塑件外壁花纹能有效地起到增大摩擦、牢固装配的作用,模具的使用寿命在优化设计中得到较大提高,塑件质量优良。

[1] 赵志勇,潘旭,蔡怀玉,等. 自主品牌汽车内饰设计发展趋势[J]. 黑龙江交通科技,2016,39(1):124-126.

[2] 杨燕海. 对于汽车内饰设计中“质感”的思考[J]. 科技与创新,2016(13):22-23.

[3] 尹彦青,赵丹华,谭征宇. 汽车内饰品质感的感知模态研究[J]. 包装工程,2016,37(20):35-40.

[4] 卢晓亮,刘睿,谢婧. 基于Moldflow动定模反装的天线罩模具设计及工艺分析[J]. 模具工程,2014(11):70-72.

[5] 任长春,谢波. 动定模倒装的面板热流道注塑模设计[J].塑料科技,2012,40(8):84-87.

[6] 王乾,张平,徐自明. 一种端盖类塑件的模具创新优化设计[J]. 塑料科技,2015,43(10):90-94.

[7] 赵建亮,张彦书,王丁强,等. 一种从制品侧壁底部进胶的扇形浇口方案[J]. 模具技术,2014(3):38-40.

[8] 苏瞧忠,王得胜,沈吴杰. 浇口对注塑件流痕的影响[J].中国塑料,2015,29(12):106-109.

[9] 宁仲,张炜,丁幸波,等. 保持架注塑模具的排气设计[J].轴承,2014(4):30-31.

[10] 闵志宇,康莉,沈俊芳. 带嵌件结构的塑料钥匙注塑模设计[J]. 工程塑料应用,2014,42(5):68-70.

[11] 谭景焕,陆斌,吴成龙. 基于Moldflow和3D打印的注塑模具随形冷却水道设计[J]. 塑料工业,2015,43(12):45-48.

[12] 胡晶,李雪,吕亚洲,等. 玩具注塑模具冷却系统的优化[J]. 塑料,2014,43(6):94-96.

Innovatively optimal design of mold of storage box for automobile interior decoration

Wang Qian, Xu Ziming

(Changzhou Vocational Institute of Light Industry, Changzhou 213164, China)

The push-out traces were left during the molding on the surface of the storage box designed conventionally for automobile interior decoration. The core and cavity were inverted. The reticulate pattern was made on the cavity wall, whose tension with the plastic part pulled the part shifting with moving dies in the process of die opening and helped the ejecting mechanism push the part out. The assembly of the plastic part was strengthened for usage at the same time. The gating system was optimized to ensure the part quality. The ejecting mechanism was modified that the parts were not damaged by push-out force and the mounting position of handspikes was fixed. The cooling system was upgraded to achieve hierarchically all-round cooling effect.Several mold systems were designed to prolong the service life of molding parts. The results show that the mold design is feasible and the plastic parts produced perform well in quality.

plastic product; automobile interior decoration; mold design; reticulate pattern; fan gate

TQ 320.662

B

1002-1396(2017)06-0074-04

2017-05-27;

2017-08-26。

王乾,男,1982年生,硕士,副教授,2009年毕业于东南大学机械电子工程专业,现主要从事塑料模具设计与制造的研究工作。E-mail:241869197@qq.com。

江苏省高职院校青年教师企业实践培训项目(2017QYSJ006)。