工业通信网络现有架构的梳理总结和未来运营商的发展策略

常洁,王艺,李洁,陈正文

(中国电信股份有限公司上海研究院,上海 200122)

工业通信网络现有架构的梳理总结和未来运营商的发展策略

常洁,王艺,李洁,陈正文

(中国电信股份有限公司上海研究院,上海 200122)

工业通信网络向网络化、数字化、智能化方向发展,已经不能被视为简单的通信网络,而是组成自动化控制系统的关键子系统。从现有的工业通信网络系统架构出发,对工业模型进行了系统梳理,将其划分为企业外部和企业内部,现有的架构主要集中于制造企业内部工厂内,主要参考ISA-95模型,包含现场级、控制机、车间级和工厂级 4层,每层之间的网络配置和管理策略相互独立。然后详细分析了现有的工业网络技术体系和面向制造业未来发展的网络升级需求,最后提出通信运营商的发展策略。

工业通信网络;发展策略;架构梳理

1 引言

全球新一轮的工业革命正在孕育兴起,未来制造业将建立在以互联网和信息技术为基础的网络平台之上,将更多的生产要素进行更为科学的整合,使其变得更加自动化、网络化、智能化。美国GE公司倡导的工业互联网指利用“智能设备”采集“智能数据”,利用“智能系统”进行数据挖掘和可视化展现,形成“智能决策”,为生产管理提供实时判断参考,反过来指导生产,优化制造工艺[1];德国的工业4.0是制造业互联网化的一个体现,主要指在“智能工厂”以“智能生产”方式制造“智能产品”,整个过程贯穿以“网络协同”,从而整合生产资源、提升生产效率、缩短生产周期、降低生产成本[2];我国政府相继出台的《中国制造 2025》[3]和《关于积极推进“互联网+”行动的指导意见》[4],以推进信息化和工业化深度融合为主线,大力发展智能制造和“互联网+”协同制造,构建工业互联网条件下的产业生态体系和新型制造模式。

可以说,工业互联网、工业4.0、中国制造2025一脉相承,都面向智能制造力图实现工业制造的纵向集成、横向集成和端到端集成。在生产制造过程中,纵向集成是指基于智能工厂中的网络化的制造体系,实现分散式生产,以替代传统的集中式中央控制的生产流程,主要体现在工厂内的科学管理上,从侧重于产品的设计和制造过程,走到了产品全生命周期的集成过程,建立有效的纵向生产体系,实现从企业管理、生产执行、生产监控到现场设备的集成,纵向集成的主要效果是提升效率;横向集成是指传统的供应链、工厂及销售网络的直线型价值组织方式会逐渐联网,形成网络制造生态,原来集中的工厂组织模式将发生改变,工厂不仅仅是智能的,其生产单元也将变得更为细小,这样才便于实现更为个性化的生产,从而给产品生产制造的传统工艺带来革命性的影响,其目的是重构价值生态和创新商业模式;端到端集成包含研发、原材料采购、物流、仓储、生产、销售、交付和服务的产品全生命周期流程的灵活集成,尤其是在一个单一的产业链上完成端到端集成,可以实现产品的更好体验和利益的最大化,从而提升产业链控制力,端到端集成是从工艺流程角度审视智能制造,主要体现在并行制造商,将由单元技术产品通过集成平台,形成企业的集成平台系统,并朝着工厂综合能力平台发展。

2 现有工业通信网络系统架构

现有的工业网络系统架构包含ISA-95提出的参考模型[5]、Cisco(思科)的信息系统整体框架及其 CPwE(converged plantwide ethernet architecture,全厂融合以太网)联合架构[6]、美国NIST(National Institute of Standards and Technology,国家标准与技术研究院)给出的智能制造生态体系模型[7]、德国电工电子与信息技术标准化委员会的 RAMI 4.0(reference architecture model industry 4.0,工业 4.0参考架构模型)[8]、我国 MIIT(Ministry of Industry and Information Technology,工业和信息化部)和 SAC(Standardization Administration of the People’s Republic of China,国家标准化管理委员会)两部委联合发布的《国家智能制造标准体系建设指南(2015年版)》(以下简称“建设指南”)智能制造系统架构[9]以及AII(Alliance of Industrial Internet,工业互联网产业联盟)给出的工业互连网络体系架构[10]等。

(1)ISA-95标准参考模型

ISA-95标准参考模型如图1所示,共分为5层,MES(manufacturing execution system,制造执行系统)仍然在企业业务计划层与底层控制层之间,处于中间层。其中,第0层表示过程,通常指制造或生产过程;第1层表示用来监控和处理这些过程的人工或传感器以及相应的执行机构;第2层表示手动或自动的控制动作,使过程保持稳定或处于控制之下;第3层表示生产期望产品的工作流活动,生产过程的协调与优化、生产记录的维护等,这是制造运作管理的范围,也就是MES关注的范围;第4层表示制造组织管理所需的各种业务相关活动,包括建立基础车间调度、确定库存水平以及确保物料适时适量适地进行生产。第 3层和第4层之间的接口通常是工厂生产计划和运行管理及车间协调之间的接口。MES关注的是企业的制造执行,其主要的功能范围和制造执行层相对应;同时,MES也考虑与业务计划层及过程控制层所选用系统之间的信息交互。

图1 ISA-95标准参考模型

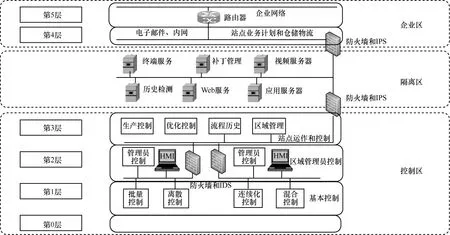

(2)思科的CPwE联合架构

思科的CPwE联合架构如图2所示,是一个从厂房设备到MES和业务系统,也包括用户和合作伙伴的具有可预测性能和系统弹性的端到端的架构,与主流的工业标准(包括ISA-95和ISA-99)兼容。CPwE联合架构主要包含三大块:控制区、隔离区和企业区,共 6个层级(0~5级),企业区分为企业网络(第5级)和业务规划网络和物流网络(第4级),隔离区中未包含任何层级,主要提供缓存区域用于实现应用和数据的共享,控制区分为生产运营和控制(第3级)、区域控制(第2级)、基本控制(第1级)和流程(第0级)。CPwE可在0 ~ 2层级之间实现基于Ethernet/IP(工业协议)的网络实时控制及流量隔离和管理,在第 3级实现站点操作和控制及多服务网络的安全管理,在 DMZ(demilitarized zone,隔离区)实现应用和数据共享、访问控制和威胁防范,并在4~5级实现企业IT集成协作及应用程序优化。随着无线技术的普及,思科已经将最先进的无线技术添加到 CPwE架构中,借助无线技术,可以采用工业标准Wi-Fi,将它延伸到控制型应用,并在工厂恶劣环境中实现无线操作,也可通过移动平板电脑查看生产设备。这对于提高生产率、加快响应速度非常有利,同时由于无需使用电缆,还可以节省资金。

图2 思科的CPwE联合架构

(3)NIST智能制造生态体系模型

NIST的智能制造生态体系模型如图3所示,标准横跨产品、生产系统和商业这3项主要制造生命周期维度,展示了整个制造系统的三维空间。NIST参考的是常用的ISA-95参考模型,共分为4层:设备层、SCADA 层、MOM(manufacturing operations management,制造运营管理)层和企业层。其中,设备层包含了常用的现场总线及传感器和执行器,对应于ISA-95参考模型中的第1层。SCADA层遵循了IEC 61512《批控制》等一系列标准,用于现场设备的控制,等同于ISA-95参考模型中的第2层。MOM层等同于ISA-95参考模型中的第3层MES层。企业层侧重于企业级的制造标准。右侧有一些跨层的标准用于定义制造系统的安全(ISA-99)、质量管理过程(ISO 9000)、能源管理(ISO 50001)和环境管理(ISO 14000)。

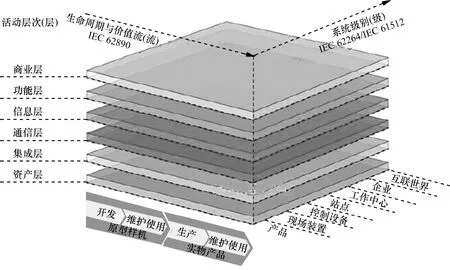

(4)RAMI 4.0参考架构

RAMI 4.0以一个三维模型展示了工业 4.0涉及的所有关键要素,如图4所示,工业4.0集中于产品开发和生产全过程。RAMI 4.0从3个层面对模型进行阐述,左侧垂直轴从IT视角的架构出发,借用了信息和通信技术常用的分层概念,类似于著名的 ISO OSI七层模型,各层实现相对独立的功能,同时下层为上层提供接口,上层使用下层的服务。RAMI 4.0模型的第二个维度(左侧水平轴)描述全生命周期及其相关价值流,这一维度从业务流程视角的架构出发,此处的过程是指生产过程,完整的生命周期从规划开始,到设计、仿真、制造,直至销售和服务。RAMI 4.0模型的第三个维度(右侧水平轴)从应用视角的架构出发,依据ISA-95和 ISA-88,主要关注的是工业生产环境下产品的制造过程控制和管理功能。更进一步,由于工业 4.0不仅关注生产产品的工厂、车间和机器,还关注产品本身以及工厂外部的跨企业协同关系,因此在底层增加了“产品”层,在工厂顶层增加了“互联世界”层。

图3 NIST智能制造生态体系模型

(5)智能制造系统架构

《建设指南》从生命周期、系统层级和智能功能3个维度,如图5所示,建立了智能制造标准体系模型,并由此提出了智能制造标准体系框架,主要完成智能制造标准体系结构和框架的建模研究工作。生命周期坐标轴是由设计、生产、物流、销售、服务等一系列相互联系的价值创造活动组成的链式集合。不同行业的生命周期构成不尽相同。在智能制造的大趋势下,企业从主要提供产品向提供产品和服务转变,价值链得以延伸。系统层级坐标轴自下而上共5层,分别为设备层、控制层、车间层、企业层和协同层,智能制造的系统层级与主流的工业标准(ISA-95)相兼容,体现了装备的智能化和 IP化以及网络的扁平化趋势。智能功能坐标轴自上而下包括资源要素、系统集成、互联互通、信息融合和新兴业态5层。

图4 RAMI 4.0参考架构

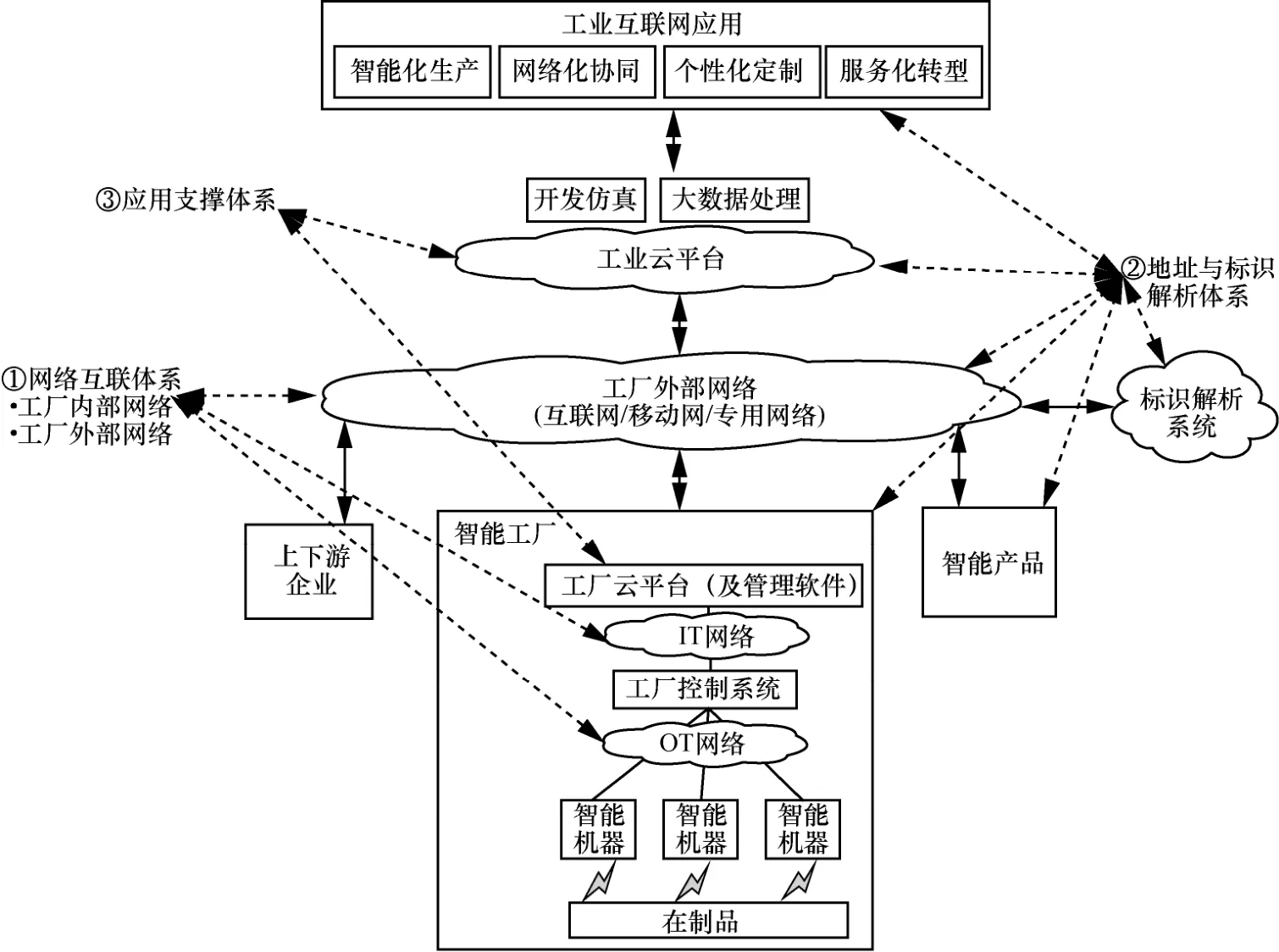

(6)工业互联网络体系架构

图5 智能制造系统架构

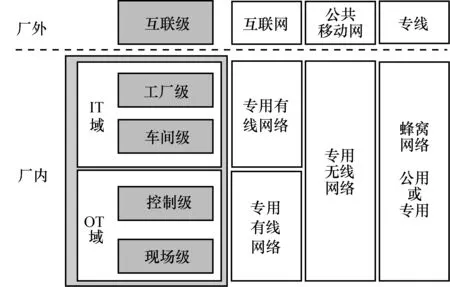

工业互联网络体系架构包括工厂内部网络和工厂外部网络,如图6所示,工厂内部网络呈现两层三级的结构。两层是指存在工厂IT网络和工厂OT网络两层技术异构的网络;三级是指根据目前工厂管理层级的划分,网络也被分为现场级、车间级、工厂级/企业级3个层次,每层之间的网络配置和管理策略相互独立。工厂 OT网络主要用于连接生产现场的控制器(PLC、DCS、FCS等)、传感器、伺服器、监控设备等部件。工厂OT网络的实现技术主要为现场总线和工业以太网等。工厂IT网络主要由IP网络构成,并通过网关设备实现与互联网和工厂 OT网络的互联和安全隔离。工厂外部网络主要强调工业生产信息系统与互联网正在走向深度协同与融合,包括IT系统与互联网的融合,即企业将其 IT系统(如ERP、CRM等)托管在互联网的云服务平台中,或利用SaaS服务商提供的企业IT软件服务。

通过现有架构的对比分析和总结,给出了工业网络的系统架构模型的全视图,为之后的工业网络技术体系奠定了基调,如图7所示。通过现有工业网络的系统架构分析可以看出,现有的架构主要集中于制造企业内部工厂内,以网络为依托,采取纵向分层、横向分散的策略,纵向分层主要参考ISA-95参考模型,包含现场级、控制机、车间级和工厂级4层,每层之间的网络配置和管理策略相互独立。其中,由于现场作业的特点使得业务处理位置分散、软硬件条件参差不齐,而且需要维护的设备种类数量繁多,这就要求系统用简便、高效、智能的技术手段简化系统的维护工作。同时需要通过标准化选项完成现场信息录入,在简化现场操作的同时,消除因为人员差异而对同一作业信息的不同主观描述。在企业外部,采用互联网、专线和移动网络等与合作伙伴、用户和智能设备互联。

图6 工业互联网络体系架构

图7 工业系统模型梳理

由工业系统的模型可以梳理出工业网络的分层架构,主要分为现场级、控制级、车间级、工厂级和互联级,其中,互联级主要处于场外,由互联网、公共移动网和专线等组成,特点是以运营商公用网络承载为主,通过调研发现,专线缺乏“随选”能力,智能设备/产品远程接入需求不能完全满足,现有的解决方式是部分企业使用非授权频段将“连接能力”扩展到公共区域。在厂内IT域(包含车间级和工厂级),由商业以太网、Wi-Fi、非 3GPP LPWA、RFID、蓝牙、Zigbee以及3GPP 蜂窝网络等承载,在工厂园区内不好布线的地方以公用承载的专用网络为主,在工厂厂区内以有线承载为主,无线应用逐步扩大,通过客户的调研反馈发现,车间有线网络质量不高,Wi-Fi网络可靠性不高,因此工业PON等带动有线网络开始升级,少量大型工厂自建专用蜂窝移动网络。在厂内OT域(包含现场级和控制级),由现场总线、工业以太网、Wi-Fi、非 3GPP LPWA、工业WSN和5G等组成,对于传输时延、同步精准度要求较高,本质安全,总线供电,通信环境恶劣,目前呈现以有线为主、无线为辅的特点,面对远程维护和纵向集成需求,面对现场总线带宽不足、在短期内标准过多无法形成统一、部署复杂等问题,未来需要实现具有时延敏感性的工业以太网的统一网络。IT-OT融合体系架构如图8所示。

图8 IT-OT 融合体系架构

3 工业网络技术体系

工业通信网络技术已逐步应用于工业控制领域,并呈现高速发展趋势。M2M通信技术服务于生产线的制造协同、智能原材料的识别和定位跟踪、设备交互之后的在线数据采集和在线服务,常用工业通信技术为有线和无线通信技术。有线通信技术可满足未来智能设备之间双向交互、高宽带、低时延等需求,已广泛应用,现阶段有线通信技术由现场总线、工业以太网、实时以太网、TSN(time-sensitive networking,时间敏感网络)和工业PON等主流技术组成,基于无线技术的工业通信网络按照距离和速度可分为以2G/3G/LTE/5G网络和 LPWA(low power wide area,低功耗广域)网络为代表的广域网、以Wi-Fi专网为代表的无线局域网和 RFID(radio-frequency identification,射频识别)、基于IEEE 802.15.4标准的无线个域网。

现场总线主要应用在长距离、短时延、信号稳定的工业控制系统里,主要用于分布式控制之间的控制信息传输,比如电机、电流、电压和位置等跟设备状态和控制相关的信息,加上配置和报警的信息。目前应用较多的有 Profinet、Ethernet/IP、Ethernet PowerLink、EtherCAT、CAN总线(ISO 11898)、LonWorks、HART。CAN总线由德国 BOSCH公司推出,广泛应用于汽车制造业以及航空工业;LonWorks总线标准由美国Echelon公司推出,被广泛应用在楼宇自动化、家庭自动化、工业过程控制等行业。其余主要的现场总线标准在IEC 61158中规定,长期以来,关于现场总线的问题争论不休,互连、互通和互操作问题很难解决,传统的现场总线最高速率只有12 Mbit/s(如西门子ProfiBus-DP),于是现场总线开始转向工业以太网。

工业以太网与普通商业以太网兼容,但在产品设计、材质选用、产品强度、适用性和实时性方面能够满足工业现场的需要。根据实现方式的不同,可将工业以太网分为3种类型:通用硬件、标准TCP/IP型(以Ethernet/IP、ModBus/TCP 等为代表);通用硬件、自定义实时数据传输协议型(以Ethernet PowerLink、EPA、Profinet RT等为代表);专用硬件、自定义实时数据传输协议型(以EtherCAT、Profinet IRT等为代表)。类型1完全兼容通用以太网,成本低廉,实现方便,但只适用于实时性要求不高的工业过程自动化应用;类型2采用通用以太网控制器,但却引入了专门的实时数据传输协议,使用特定以太网帧进行传输,实现较高的实时性,这种结构对以太网的读取受到实时层的限制;类型3在类型2的基础上底层使用专有以太网控制器(至少在从站侧),在实时通道内由实时MAC接管通信控制,彻底避免报文冲突,简化通信数据处理,其缺点是成本较高,需使用专有协议芯片、交换机等,但优点是实时性强。IEC 61158 协议新旧版本对比如图9所示。

图9 IEC 61158 协议新旧版本对比

在一些条件苛刻、无法布线的现场区域,工业无线技术已成为工业以太网强有力的延伸手段,主要包括基于IEEE 802.15.4标准的用于工业过程测量、监视与控制的 WirelessHART(IEC 62591:2016)、ISA100.11a(IEC 62734:2014)、WIA-PA(wireless networks for industrial automation-process automation,用于工业过程自动化的无线网络)(IEC 62601:2015)等工业级无线传感器网络标准。

在工业网络中,RFID技术是利用射频信号通过空间耦合(交变磁场或电磁场)实现非接触式的无线射频自动识别技术。与条形码相比,RFID标签在智能制造环境下有着不可比拟的优势,如防水、防磁、耐高温、使用寿命长、读取距离大、标签上数据可以加密、存储数据容量更大、存储信息可在信号激活后进行更改、可以透过外部材料读取数据、能够同时处理多个标签、可以对所附着的物体进行追踪定位等。以世界著名的米其林轮胎为例,北美公司推出的带有 RFID标签的轮胎被写入轮胎的序列号、生产日期、生产厂商代号等信息,一旦轮胎出现质量问题,可以缩小召回的范围。除此之外,RFID技术还可以贯穿服务使用的过程,2016年8月阿里巴巴YunOS在ITU-T SG20物联网研究组新立项的 Open IoT Identity correlation service(开放 IoT 身份标识协作服务),旨在打通设备、数据与人之间的协作关联,目标是可以满足 IoT应用领域对设备的唯一安全身份标识,相应地,其连接的业务平台可以提供给信任设备相应的服务。最后,RFID技术可以提供生产制造控制系统、生产制造执行系统和管理信息系统的服务信息,以汽车生产过程管理应用为例,戴姆勒—克莱斯勒将 RFID标签附在汽车的底盘上,能够自动传输数据,比如要喷涂的颜色。

为满足工业应用需求并顺应技术发展,工业通信网络历经现场总线、工业以太网和工业无线网络3个发展阶段,实现控制级/现场级专用网络和管理级通用网络的融合以及有线到无线的补充。并且,由于数字化通信的特点,工业通信网络除基本数据传输功能外,还提供信息获取(包含位置)、标识和维护、报警诊断等智能化功能。然而,由于传输介质不同,或者不同族的现场总线/工业以太网技术,工业通信网络具有几个共性特征:通信协议的定义都是基于ISO/OSI模型的7层通信协议;将网络技术实际应用于工业过程控制中,从通信角度来说,必须考虑数据传输的实时性、确定性、可靠性等要求;从功能完备性角度来说,在满足基本功能基础上还需考虑互操作性、本质安全性、功能安全性、通信安全性、高可用性、集成性等要求。

4 面向制造业未来发展的网络升级需求

工业通信网络需要一张无所不在的宽带网络,能把人、物、数据、流程全部连接起来,应用场景主要包含3类:广域应用场景、工厂级应用场景和现场级应用场景。广域应用场景主要指跨域的多工厂之间的网络通信和应用,包括多厂之间的广域网络访问和通信、协同设计、供应链协作、多厂间物流等。现有多工厂之间的广域网络通信一般采用互联网、专线网络或VPN虚拟专网方式,通过整机厂和周边零配件分厂之间的供应链协作系统,整机厂供应链管理人员可以通过电脑或手机远程访问周边零配件分厂的供应计划,周边零配件厂供应链管理人员也可以通过电脑或手机远程访问整机厂的需求计划。通过广域通信将生产线和辅助配套设备与供应商互联起来,各方能洞察相互之间的依赖关系、物料流动和制造周期。支持位置跟踪、远程监控资产运行状况、报告流经供应链的零件和产品的情况等诸多功能。工厂级应用场景主要包含移动办公应用、移动MES应用、安全管理(无线视频监控和无线巡检)、节能管理、集群通话和厂区内智能物料运输和配送等。传统的工厂级通信网络一般采用以太网+Wi-Fi的覆盖方式,在工厂内存在大量线缆,部署复杂、施工周期长、维护成本高、能耗和空间占用大,且厂区 Wi-Fi存在网络覆盖不全面、多 Wi-Fi部署、网络信号不稳定和安全性不能得到保障等问题。智能工厂现场级应用场景的生产过程包括数据采集及分析,可以实现生产过程、设备、资源监控的可操作和可视化,要能支持采集不同现场设备数据的要求,支持将生产数据及设备故障信息显示在监控站的屏幕上,实现生产过程的动态监控与管理。现有现场级通信网络一般采用工业控制总线,与厂区以太网安全隔离,具有可靠性高、安全性好和实时性好等特点。但是存在如下局限性:布线成本比较高,有些地方不好布线,工业控制总线数据采集不够全面,组网方式比较简单,新的应用场景需要更多样的拓扑结构。

以LTE网络为代表的高速连接网络可基本解决工厂级应用场景下广域网和厂域网的需求。现阶段部分工业企业开始尝试在厂区内部自行搭建一张LTE 专用网络来满足工业制造的需求,通过新建一张LTE EPC 核心网,分别与企业内部各类应用系统进行互通,或者新建一张LTE无线接入网,采用特殊申请无线LTE频段覆盖整个工业厂区。但是这些方式都存在一些局限,如建设成本大、后期维护成本持续投入、LTE无线频段资源难以获取、特殊无线频段的定制化终端成本较高等问题,难以在工业领域广泛推广,需要采用已规模部署的公众LTE网络,利用现有网络架构与工厂园区的基站将数据流量接入工厂网络,用户面的业务数据不经过网络侧(如核心网)而直接在本地传输。

LPWA技术主要适用于M2M小流量数据传输需求,3GPP已成立专门项目组开展了LPWA技术研究,同时,一些在非授权频段上定义的接入技术已经在欧洲投入商业运营,用户数正在逐步扩大。目前可以纳入LPWA范畴的无线接入技术主要分成几块:一是3GPP RAN中基于 LTE/EPC网络优化的 eMTC;二是 3GPP GERAN提出的基于 GSM演进的 EC-GSM(extended coverage-GSM,扩展覆盖GSM)技术;三是3GPP RAN融合由华为、高通、Neul联合提出 NB-CIoT及由爱立信、诺基亚等提出的NB-LTE的NB-IoT技术;四是在非授权频段上定义 Sigfox、LoRa等接入技术。LTE-M(LTE-machine-to-machine)是基于LTE演进的物联网技术,在R12中被称为Low-Cost MTC,在R13中被称为LTE enhanced MTC(eMTC),旨在基于现有的LTE载波满足物联网设备需求。在工业应用中,低功耗的LPWA网络可以快速建立工厂运行设备的参数采集系统,无需用户进行大规模的信息化改造就可以实现设备实时报警、状态分析、故障诊断等多类功能。

在工业领域中,5G可以提供高效率、高质量、低成本的网络连接。IHS 2017年的5G经济报告显示,2035年,5G使能的工业制造空间高达3.4万亿美元。在智能工厂里,5G网络能够灵活地支撑智能制造的多业务场景,包括机械臂协同控制所需毫秒级的极低时延(uRLLC)、先进的生产辅助系统应用增强现实所需的高带宽与毫秒级的低时延(MBB+uRLLC)。在2017年3月巴塞罗那世界移动大会上,德国电信与华为联合开发的机械臂接球用于展示超低时延切片在工业制造中的应用,该切片基于对接入、传输及核心网的域内及域间编排控制技术以及边缘计算部署来达到ms级的时延保障,最高可达1 ms。总之,通信运营商已经逐步开展 5G在工业领域的网络应用场景及相关技术研究。

针对不同应用场景,对网络的QoS、可靠性、安全性要求不同。对于广域网络,通信实时性要求相对低、数据交互一般、带宽要求一般、可靠性要求一般、安全性要求高;工厂级通信实时性要求相对低、数据交互频繁、带宽要求高、可靠性要求高、安全性要求高;现场级通信对于实时性要求相对高(毫秒级的时延)、可靠性要求高、抗干扰性要求好、安全性要求高。

5 通信运营商的工业网络发展方向

工业通信网络的目标总体架构主要呈现4个关键特征:一是在体系架构方面,实现层级打通、内外融合,传统工业系统多层结构逐渐演变为应用层、平台层和边缘层3层,整体架构呈现扁平化发展趋势;二是在网络互联方面,各种智能装备充分实现网络化,无线成为有线的重要补充,新型网关推动异构互联和协议转换,工厂与产品、外部信息系统和用户充分互联;三是在数据智能方面,工业云平台成为关键核心,实现工厂内外部数据的充分汇聚,支撑数据的存储、挖掘和分析,有效支撑工业信息控制系统和各种创新应用;四是在安全保障方面,各种安全机制与工业互联网深度融合,实现纵深防御、立体防护,通过多种安全措施保障网络互联和数据集成安全。工业互联网目标架构的实现将是一个长期过程,需要架构、网络、数据、安全等方面逐步协同推进。

· 从提出的IT和OT融合架构出发,由于IT和OT部分功能融合,OT部分建议运营商逐步切入,并考虑在发展过程中与现有现场总线和工业以太网共存发展,同时加强工厂外部的广域互连能力。

· 大网延伸,虽然具备一网到底能力,构建

虚拟工厂专网等。

· 通信运营商除了服务智能产品的移动 M2M可管理通道、互联企业信息系统的广域有线通道、4G/5G网络服务下沉到生产现场之外,也可以考虑管道深度嵌入工业应用。

· 网络使用体现“专网”效果,确保网络质量,并不断满足客户日益增长的需求,做到弹性网络、实时配置等。

· 面向不同接入需求,提供综合承载能力:高带宽宽覆盖、低时延高可靠、低功耗低成本等。

总体发展策略应以完善广域互联能力为主,服务于横向集成,同时切入工厂厂域网络,服务于纵向集成。对于网络发展建议面向不同接入需求,同时管道深度嵌入工业应用,联网到底。技术研发则以LPWA + 5G、基于公网的工厂虚拟专网技术和随选网络为主要发展方向。

6 结束语

总之,工业通信网络是对于可靠性和时延要求很高的网络,随着5G网络的不断发展,通信运营商的身份和信息化的专业经验决定了其现在及未来会积极主动地参与到工业网络中。

[1] 卢云. 电信运营商物联网“端、管、云、应用”发展策略[J] . 电信科学, 2016, 32(Z1): 129-136.LU Y. Development strategy of telecom operator’s internet of things “terminal, network, cloud and application”[J]. Telecommunications Science, 2016, 32(Z1): 129-136.

[2] 杨思维. 升级版德国“工业 4.0平台”经验对我国制造业的影响[J] . 电信科学, 2016, 32(1): 108-111.YANG S W. Impact of the upgraded version of German “industrial 4 platform” on China’s manufacturing industry[J]. Telecommunications Science, 2016, 32(1): 108-111.

[3] 崔云峰, 钟卫东, 刘东. 智能工业装备操作系统技术及创新[J].中兴通讯技术, 2017, 23(6): 1-9.CUI Y F, ZHONG W D, LIU D. Intelligent industrial equipment operating system technology and innovation[J]. ZTE Technology Journal, 2017, 23(6): 1-9.

[4] 闫建, 李瑞, 郑迦元. “互联网+”行动计划比较研究——以22个省(自治区、直辖市)为例[J] . 重庆理工大学学报(社会科学), 2017, 31(4): 65-72.YAN J, LI R, ZHENG J Y. A comparative study of “Internet plus”action plan: taking 22 provinces (autonomous regions and municipalities directly under the central government) as an example[J].Journal of Chongqing Institute of Technology, 2017, 31(4): 65-72.

[5] 贾洪哲, 沈英儒. 浅析ISA-95和MES系统[J]. 中国信息界,2011(1).JIA H Z, SHEN Y R. Analysis of ISA-95 and MES system[J].China Information Times, 2011(1).

[6] Converged plantwide ethernet (CPwE) design and implementation guide[EB]. 2011.

[7] LU Y, MORRIS K C, FRECHETTE S P. Current standards landscape for smart manufacturing systems[EB]. 2016.

[8] 欧阳劲松, 刘丹, 汪烁, 等. 德国工业4.0参考架构模型与我国智能制造技术体系的思考[J]. 自动化博览, 2016(3): 62-65.OUYANG J S, LIU D, WANG S, et al. Reflections on German industry 4.0 reference architecture model and China’s intelligent manufacturing technology system[J]. Automation Panorama,2016(3): 62-65.

[9] 工业和信息化部. 国家智能制造标准体系建设指南(2015年版)[EB/OL]. (2015-12-30)[2017-10-30]. http://www.miit.gov.cn/n1146285/n1146352/n3054355/n3057585/n3057589/c45700 69/content.html.Ministry of Industry and Information Technology. National smart manufacturing standards system construction guide (2015 edition)[EB/OL]. (2015-12-30)[2017-10-30]. http://www.miit.gov.cn/n1146285/n1146352/n3054355/n3057585/n3057589/c45 70069/content.html.

[10]工业互联网产业联盟. 工业互联网体系架构(版本1.0)[EB/OL]. (2016-09-09)[2017-10-30]. https://wenku.baidu.com/view/43894ef9f12d2af90342e66a.html.Alliance of Industrial Internet. Industrial internet architecture(version 1.0)[EB/OL]. (2016-09-09)[2017-10-30]. https://wenku.baidu.com/view/43894ef9f12d2af90342e66a.html.

Summary of existing framework in industrial communication networks and future development strategies for communication operators

CHANG Jie, WANG Yi, LI Jie, CHEN Zhengwen

Shanghai Research Institute of China Telecom Co., Ltd., Shanghai 200122, China

Industrial communication networks are developing in the direction of networking, digitization and intelligence, which could not be considered as just a single communication network but as important sub-systems of the automatic control systems. Based on framework of the existing industrial communication network, the industrial model was systematically studied and divided into within and outside of the enterprise. The existing framework mainly concentrated in interior of factory within manufacturing enterprise and mainly referenced ISA-95 model, included field-level, control-level, workshop-level and factory-level. The network configuration and management strategies between each layer were independent. Then, the existing technology systems in industrial network and requirements of network upgrading facing future development of manufacturing were analyzed in detail. Lastly, the future development strategies of communication operators were put forward.

industrial communication network, development strategy, summary of framework

TP393

A

10.11959/j.issn.1000−0801.2017301

2017−09−30;

2017−11−10

常洁(1984−),女,博士,现就职于中国电信股份有限公司上海研究院,主要研究方向为工业网络、5G等。

王艺(1973−),男,中国电信股份有限公司上海研究院首席物联网专家,主要研究方向为物联网。

李洁(1980−),男,中国电信股份有限公司上海研究院工程师,主要负责车联网及工业互联网领域的产品开发、技术研究工作。

陈正文(1973−),女,中国电信股份有限公司上海研究院高级工程师,主要研究方向为物联网蜂窝通信技术。