油菜纸钵苗移栽机气动取苗机构设计与轨迹分析

廖庆喜 张 照 胡乔磊 许 博

油菜纸钵苗移栽机气动取苗机构设计与轨迹分析

廖庆喜1,2张 照1胡乔磊1许 博1

(1.华中农业大学工学院, 武汉 430070; 2.南方粮油作物协同创新中心, 长沙 410128)

针对传统机械式取苗机构结构复杂、控制不稳定等问题,设计了一种油菜纸钵苗移栽机嵌入式气动取苗机构。分析了嵌入式气动取苗机构的结构组成、工作原理及运动学模型,设计了取苗机构的驱动控制系统,基于ADAMS软件开展了机构参数变化对取苗轨迹和取苗臂姿态影响的研究,确定了取苗机构的优化参数。优化结果表明,当摇杆长度为220 mm,支撑臂长度为170 mm,旋转臂长度为160 mm,气缸Ⅰ原始长度为313 mm时,取苗阶段取苗轨迹高度可达130 mm。当取苗轨迹高度为80 mm时,取苗轨迹直线度偏差小于2 mm,取苗阶段取苗针偏角变化小于4°;投苗阶段取苗针偏角变化小于1°,满足油菜纸钵苗移栽机取苗投苗要求。试验结果表明,该取苗机构高速摄像呈现的取苗轨迹与理论分析基本吻合,台架试验取苗成功率达93.0%,投苗成功率达89.5%,满足机械自动化取苗的要求,验证了取苗机构设计的可行性。

油菜; 移栽机; 气动; 取苗机构; 控制系统

引言

油菜钵苗机械化移栽可缓解长江中下游的种植茬口矛盾,提高种植效率。油菜属直根系作物,育苗期根系难以包络基质,采用纸钵育苗有利于机械取苗和移栽而不损坏基质,避免移栽过程中待栽油菜苗脱水变蔫影响移栽效果,且带基质移栽可增加成活率,减少缓苗期,避免裸苗移栽产生的窝根现象[1-2]。

油菜机械化移栽包括育苗、取苗、栽植、覆土、镇压、浇水、施肥等工序,其机械化移栽装备主要分为手动移栽机、半自动移栽机和全自动移栽机。欧美发达国家移栽机发展较早,现以大型、高自动化和联合作业机械为代表,而我国以半自动化为主,移栽装备缺乏或性能低下。油菜钵苗移栽机主要针对导苗管式、吊篮式、扰性圆盘式、钳夹式旱地移栽机进行结构改进,采用人工取苗,劳动强度大,作业效率低,代表机型主要有2XY-2型二行链夹式半自动油菜移栽机和2ZQ-4型油菜移栽机[3-5]。取苗机构的研发严重制约了油菜育苗移栽技术的发展与应用[6]。为解决油菜移栽机械取苗技术难题,国内外农机专家和学者根据钵苗特点及栽植模式进行了大量研究,主要借鉴蔬菜移栽机和水稻插秧机的取苗机构。意大利Ferrari全自动蔬菜移栽机采用顶出夹取式取苗机构,钵苗损伤率低,成排自动喂苗效率高[7];RYU等[8]设计了不同结构的气动取苗爪,采用抓取式一定程度解决了穴盘苗自动取苗难题;日本井关农机株式会社提出的行星轮系与滑道机构组合式自动取苗机构[9-10]、CHOI 等[11]研制的五杆滑道式取苗机构以及田昆鹏等[12]研究的曲柄导杆与凸轮滑槽组合而成的门形取苗机构,可实现取苗,但滑道结构易磨损;浙江理工大学[13-16]研发了多种非圆齿轮行星轮系间歇传动取苗机构,取苗轨迹满足取苗要求;王蒙蒙等[17]提出了一种曲柄连杆式夹苗机构,需和穴盘苗顶出装置配合完成取苗和投苗工作。吴俊等[3]结合水稻插秧机和油菜毯壮苗育苗技术研发的油菜毯壮苗移栽机,可实现取苗移栽,但长江中下游稻板田土壤黏重,可靠性有待提高。综上所述,国内外移栽机取苗机构以机械式为主,自动化控制不稳定,且油菜钵苗移栽机专用取苗机构研究较少,仍处于初期阶段,发展油菜钵苗自动化移栽机需突破自动化取苗技术难题。

本文以油菜纸钵苗为研究对象,设计一种基于单片机控制的自动嵌入式气动取苗机构。通过单片机控制气缸动作驱动取苗机构运动,使MHS4气缸与取苗针组成的取苗末端执行器的运动轨迹满足取苗要求,实现取苗投苗功能且能满足多行同步取苗投苗。

1 油菜纸钵苗移栽机整机结构与工作过程

油菜纸钵苗移栽机主要由三点悬挂装置、机架组合、空气压缩机、气动取苗机构、栽植机构、纸钵苗放置装置、取苗末端执行器和旋耕装置等组成,其结构示意图如图1所示。

图1 油菜纸钵苗移栽机结构示意图Fig.1 Sketch of rape paper pot seedling transplanter1.机架组合 2.三点悬挂装置 3.空气压缩机 4.气动取苗机构 5.栽植机构 6.纸钵苗放置装置 7.取苗末端执行器 8.旋耕装置

工作时,油菜纸钵苗移栽机经三点悬挂装置与拖拉机挂接,动力由拖拉机动力输出轴提供,同时驱动旋耕装置、空气压缩机和栽植机构工作。旋耕装置高速旋转完成苗床整备,空气压缩机为气动取苗机构提供压缩空气,驱动其动作,使取苗末端执行器按照设定的取苗轨迹运动,将纸钵苗放置装置内的油菜纸钵苗取出并投入鸭嘴栽植器中,通过栽植机构带动鸭嘴栽植器运动,完成油菜纸钵苗移栽。

2 油菜纸钵苗移栽机气动取苗机构运动分析

2.1 气动取苗机构组成和工作过程

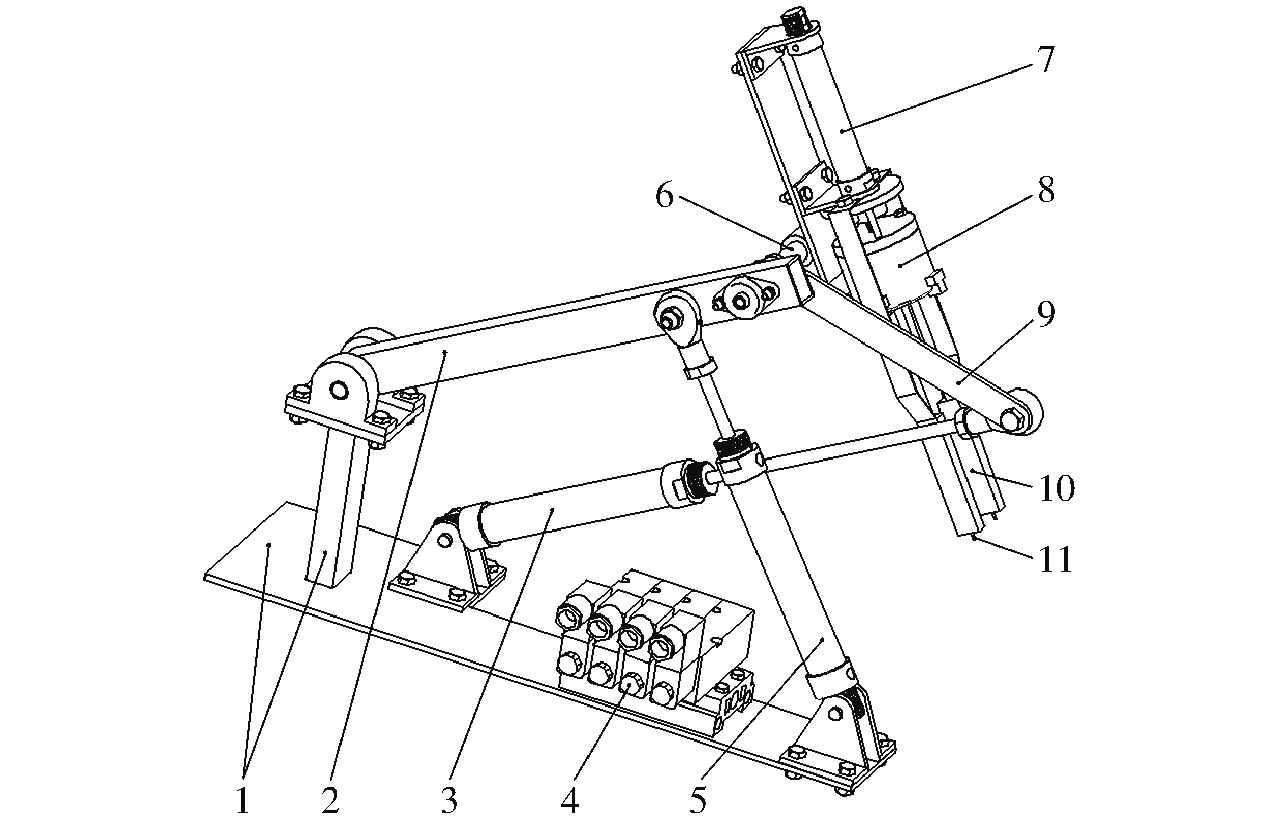

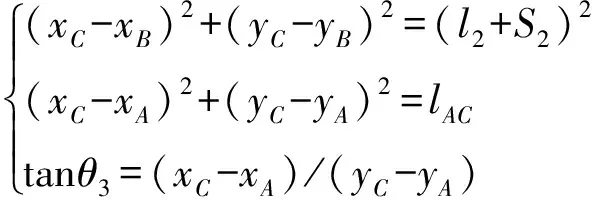

嵌入式气动取苗机构是油菜纸钵苗移栽机关键部件之一,其主要由机架、摇杆、旋转轴、旋转臂、气缸Ⅰ、气缸Ⅱ、气缸Ⅲ、手指气缸、取苗针、脱苗板和电磁阀等组成,其中气缸Ⅲ、MHS4手指气缸、取苗针和脱苗板组成取苗末端执行器,其结构示意图如图2所示。气缸Ⅰ和气缸Ⅱ一端与机架铰接,另一端分别与旋转臂和摇杆铰接;摇杆一端与机架铰接,另一端与旋转轴铰接;气缸Ⅲ和旋转臂分别与旋转轴固接,且两者夹角呈45°;取苗针安装在手指气缸上,手指气缸与气缸Ⅲ活塞杆一端铆接,脱苗板一端套在取苗针上,另一端与气缸Ⅲ缸体铆接。

图2 嵌入式气动取苗机构结构示意图Fig.2 Sketch of pneumatic pick-up mechanism1.机架 2.摇杆 3.气缸Ⅰ 4.电磁阀 5.气缸Ⅱ 6.旋转轴7.气缸Ⅲ 8.MHS4手指气缸 9.旋转臂 10.脱苗板 11.取苗针

为简化控制系统,避免各气缸复合运动影响取苗效果,气缸动作单个逐一完成。嵌入式气动取苗机构初始状态如图2所示,气缸Ⅰ呈伸长状态,气缸Ⅱ和气缸Ⅲ呈收缩状态,手指气缸呈张开状态,其工作时具体步骤如下:①气缸Ⅲ伸出,驱动手指气缸和取苗针,使取苗针插入钵苗基质中。②手指气缸收缩,驱动取苗针向内运动,夹紧钵苗基质。③气缸Ⅱ伸出,驱动摇杆逆时针旋转,使钵苗随取苗针远离苗箱,实现取苗。④气缸Ⅰ收缩,驱动旋转臂顺时针旋转,使钵苗运动到铅垂方位,即投苗位置。⑤手指气缸张开,驱动取苗针松开。⑥气缸Ⅲ收缩,驱动手指气缸和取苗针缩回,在脱苗板的推挡作用下,取苗针从钵苗基质中抽出,钵苗落入栽植器中。⑦气缸Ⅰ伸出,气缸Ⅱ缩回,使取苗机构回到初始状态。

2.2 气动取苗机构取苗针运动要求

机械自动取苗过程主要通过模拟人工取苗动作来实现。参考油菜纸钵苗自然翻转角,设计放置油菜纸钵苗的苗箱安装角为30°。取苗机构运动时,取苗针的运动轨迹和姿态变化对取苗效果影响较大,取苗针运动需满足以下要求[7,14,18]:①取苗段轨迹:取苗针轨迹近似直线,与苗箱垂直最佳,直线段长度不小于苗钵高度。②取苗段摆角:取苗针摆动角越小,对钵苗基质损伤越小,与苗箱干涉越小,取苗针以定姿态取出油菜钵苗为理想状态。③投苗角:取苗针将油菜钵苗运送至鸭嘴栽植器上方时,油菜钵苗应靠近铅垂方位,与鸭嘴栽植器轴线偏角为零时最理想。

2.3 气动取苗机构运动学模型建立

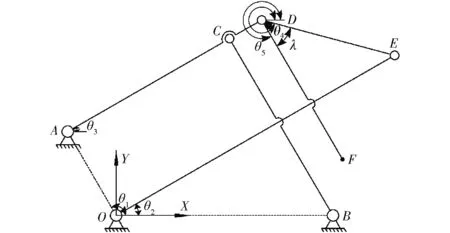

为了方便分析,将嵌入式气动取苗机构进一步简化,建立如图3所示的直角坐标系,以气缸Ⅰ与机架的铰接点O作为坐标系原点,水平方向为X轴,垂直方向为Y轴,各杆角位移以X轴正方向为基准,逆时针为正。为直观清晰,将嵌入式气动取苗机构中气缸Ⅲ、手指气缸及取苗针作为取苗臂DF进行分析。在分析取苗机构的运动学模型过程中假设各零件为刚性结构,不发生弹性变形,且不考虑各转动副之间的转动间隙。确定机构运动状态所需的相关参数及说明见表1,初始状态时,AD∥OE,CB∥DF,DF⊥AD,O点与B点在同一水平线上,DE与DF夹角为45°。

图3 嵌入式气动取苗机构简化示意图Fig.3 Schematic diagram of pneumatic pick-up mechanism

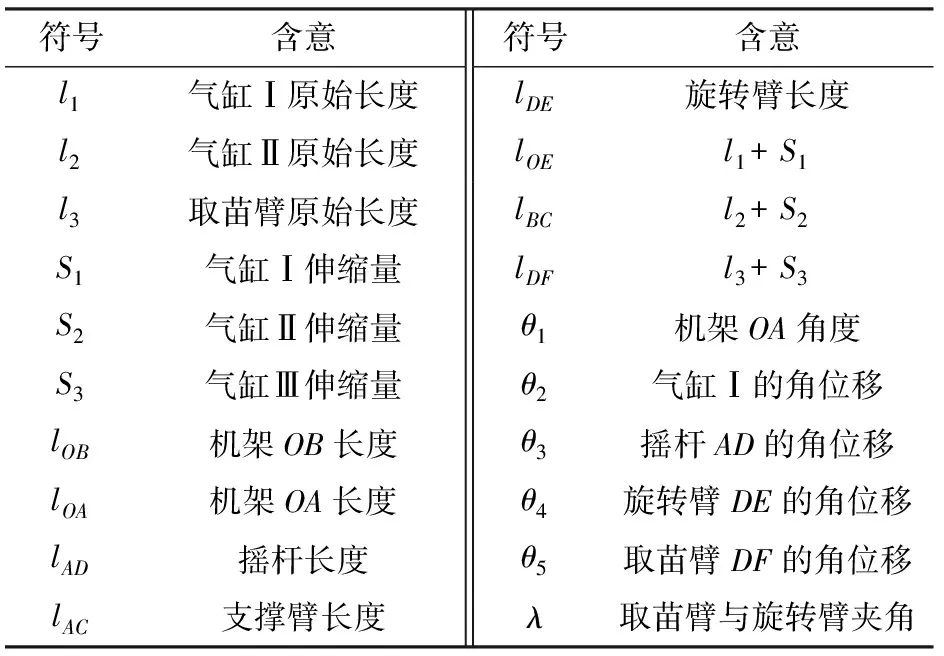

符号含意符号含意l1气缸Ⅰ原始长度lDE旋转臂长度l2气缸Ⅱ原始长度lOEl1+S1l3取苗臂原始长度lBCl2+S2S1气缸Ⅰ伸缩量lDFl3+S3S2气缸Ⅱ伸缩量θ1机架OA角度S3气缸Ⅲ伸缩量θ2气缸Ⅰ的角位移lOB机架OB长度θ3摇杆AD的角位移lOA机架OA长度θ4旋转臂DE的角位移lAD摇杆长度θ5取苗臂DF的角位移lAC支撑臂长度λ取苗臂与旋转臂夹角

根据图3建立封闭矢量方程为

lOF=lOA+lAD+lDF

(1)

将矢量方程转换为解析形式,得出F点位置方程为

xO=yO=0

(2)

(3)

(4)

(5)

整理式(2)~(5)可得

(6)

其中

油菜纸钵苗移栽机嵌入式气动取苗机构根据取苗步骤由各气缸单一逐个伸缩实现取苗功能,运行过程中,不同阶段对应的某个气缸伸缩量为自变量,其余气缸伸缩量为定值,如表2所示。

表2 取苗各阶段气缸运动状态Tab.2 Motion states of pneumatic cylindersat different stages

不同阶段对式(6)的自变量求一阶和二阶导数即可获得取苗针端点F各阶段的速度和加速度方程。根据运动学模型可建立取苗机构参数化模型,开展取苗轨迹优化。

3 取苗末端执行器结构设计与取苗轨迹优化

3.1 取苗末端执行器结构设计与参数确定

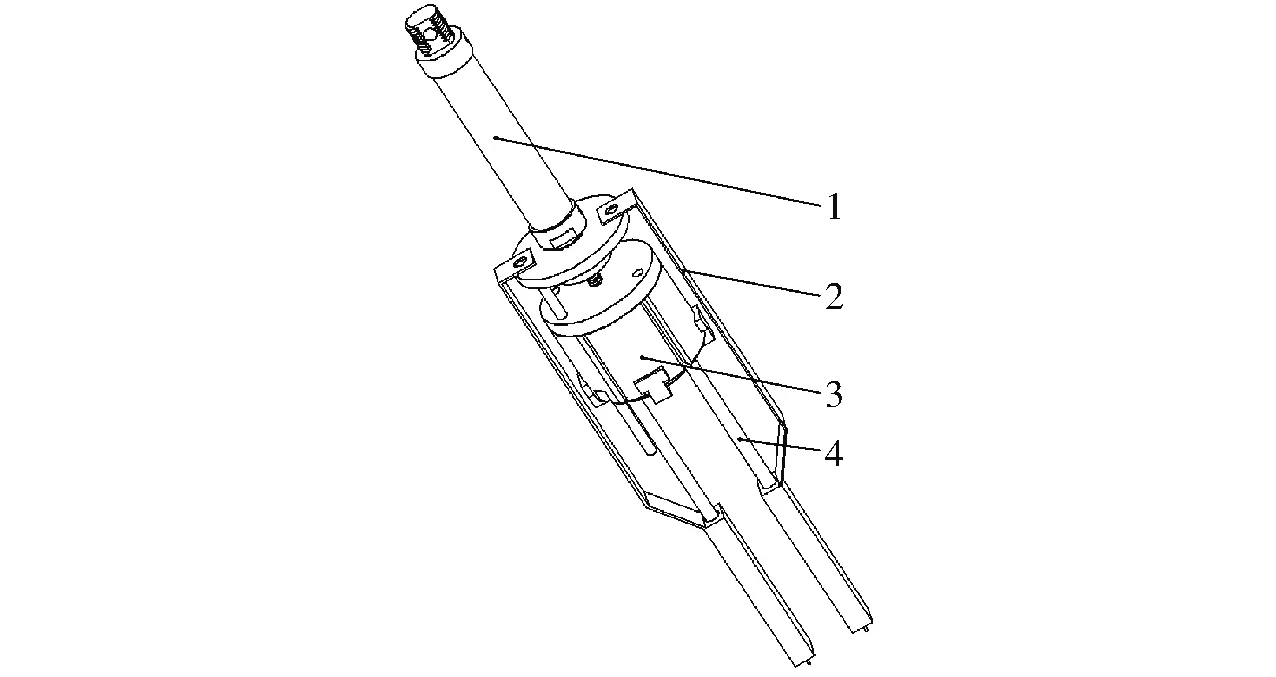

为了提高取苗机构的自动化程度,本文以60 mm×60 mm×30 mm的倒方锥纸钵苗为研究对象,设计了如图4所示的取苗末端执行器,主要包括气缸Ⅲ、MHS4手指气缸、取苗针和脱苗板。根据苗钵上下端面大小,设定相对两根取苗针处于张开状态时轴线之间的距离为40 mm,取苗针根数可依据纸钵苗状况选择2或4根。为了避免取苗针在夹取钵体基质过程中发生变形,取苗针选择4 mm圆钢,一端与MHS4手指气缸铆接,一端呈针状,参照适栽期油菜钵苗株高大小以及分布情况[19],取苗针长度取170 mm。脱苗板采用1 mm钢板,与取苗针接触部分采用封闭式结构,避免工作时损伤幼苗茎叶。工作时,进气管通气使气缸Ⅲ的活塞杆伸出,驱动取苗针插入钵苗基质中,MHS4手指气缸驱动取苗针向内运动夹紧钵苗,待取苗机构运动将钵苗取出并移送至投苗处,气缸Ⅲ活塞杆收缩,驱动取苗针缩回,在脱苗板作用下,取苗针脱离钵苗基质,释放钵苗。

图4 取苗末端执行器结构示意图Fig.4 Schematic diagram of picking up seedling using end-effector1.气缸Ⅲ 2.脱苗板 3.MHS4手指气缸 4.取苗针

3.2 取苗机构气缸型号及行程确定

根据油菜钵苗移栽机分苗装置分苗过程和钵苗钵体完整性分析[20]可知,纸钵苗总质量m约为68 g,故气缸运行过程中承受的载荷主要来自取苗机构本身。嵌入式取苗方式对取苗机构震动要求较高,震动越大,根土破坏程度越大,取苗成功率越低。为减缓气缸运行时活塞与气缸壁产生冲击而导致的取苗机构震动,选用MAC系列气缓冲型气缸,当气缸活塞运行至两端时,形成气缓冲区,避免冲击。根据MAC系列气缸各缸径所能承受的载荷以及取苗机构结构紧凑要求,气缸Ⅰ和气缸Ⅱ选用MAC20×100型气缸,使用压力范围为0.1~1.0 MPa,使用速度范围为0.03~0.80 m/s。根据苗钵高度以及取苗针插入钵苗基质深度[21],气缸Ⅲ选用MAC16×50型气缸,使用压力范围为0.1~1.0 MPa,使用速度范围为0.03~0.80 m/s。根据手指气缸抓取能力和苗钵端面尺寸,选用MSH4型四爪手指气缸。

3.3 取苗机构主要结构参数对取苗轨迹的影响

考虑取苗臂稳定性,取苗臂悬臂不宜偏长,通过分析由气缸Ⅲ、手指气缸和取苗针组成的取苗臂质心分布情况,设计取苗针端面至旋转轴轴线的垂直距离即lDF为215 mm。

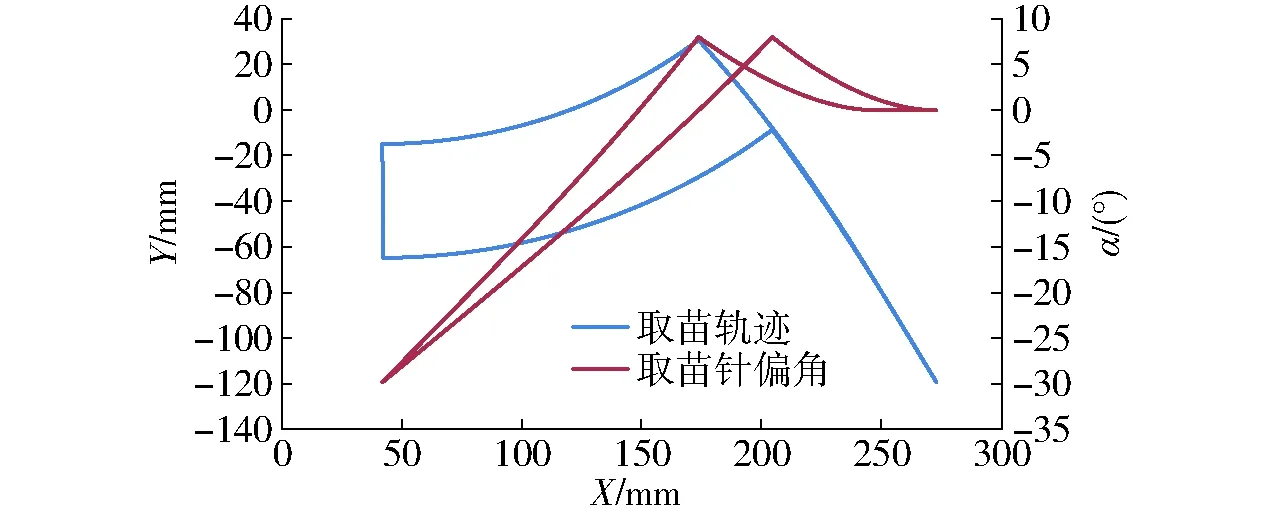

根据油菜纸钵苗移栽机嵌入式气动取苗机构的结构设计,利用三维造型软件Pro/E 5.0完成取苗机构的三维设计以及虚拟装配,并将装配体导入计算机仿真分析软件ADAMS中,以所建立的运动学模型为取苗机构参数化关系的依据,利用ADAMS软件建立取苗机构的参数化模型。在ADAMS中通过更改摇杆长度lAD、旋转臂长度lDE、支撑臂长度lAC以及气缸Ⅰ原始长度l1分析其对取苗轨迹和取苗针偏角α的影响。图5~8中偏角α表示取苗机构运行过程中取苗针与其初始状态所成偏角,投苗阶段取苗针与铅垂方向偏角为α+30°。

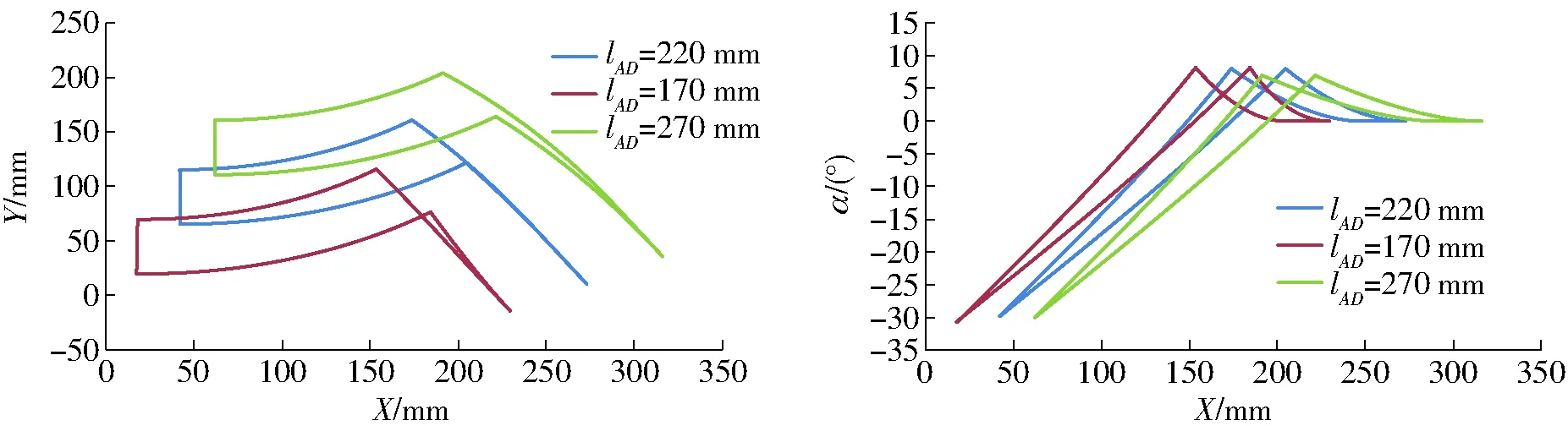

如图5所示,lDE=160 mm,lAC=170 mm,l1=313 mm时,摇杆长度lAD主要影响取苗阶段轨迹直线度、轨迹高度以及取苗针偏角。随着摇杆长度lAD的增加,轨迹直线度先增加后减小,轨迹高度逐渐增大,取苗阶段取苗针偏角变化趋势逐渐陡峭。

如图6所示,lAD=170 mm,lDE=160 mm,l1=313 mm时,支撑臂长度lAC主要影响取苗阶段轨迹高度以及投苗阶段取苗针偏角。随着支撑臂长度lAC的增加,取苗阶段轨迹高度逐渐减小,投苗阶段取苗针与铅垂方向偏角先减小后增大。

如图7所示,lAD=170 mm,lDE=160 mm,lAC=170 mm时,气缸Ⅰ原始长度l1主要影响取苗阶段轨迹直线度以及取苗阶段取苗针偏角。随着气缸Ⅰ原始长度l1的增加,取苗阶段轨迹直线度先增大后减小,取苗针偏角变化趋势逐渐陡峭。

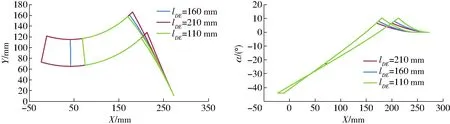

如图8所示,lAD=170 mm,lAC=170 mm,l1=313 mm时,旋转臂长度lDE主要影响取苗阶段轨迹直线度、取苗阶段取苗针偏角以及投苗阶段取苗针偏角。随着旋转臂长度lDE的增加,取苗阶段轨迹直线度先增加后减少,取苗阶段取苗针偏角变化趋势分析油菜纸钵苗移栽机嵌入式气动取苗机构各结构参数对取苗轨迹及取苗针偏角影响,获得了一组满足油菜纸钵苗自动取苗要求的结构参数:摇杆长度lAD为220 mm,支撑臂长度lAC为170 mm,旋转臂长度lDE为160 mm,气缸Ⅰ始长度l1为313 mm。该参数组合下取苗轨迹及取苗针偏角如图9所示。取苗阶段取苗轨迹高度可达130 mm,当取苗轨迹高度为80 mm时,取苗轨迹直线度偏差小于2 mm,取苗针偏角变化小于4°;投苗阶段取苗针偏角变化小于1°,满足油菜纸钵苗移栽机取苗投苗要求。

图5 摇杆AD长度对取苗轨迹及取苗针偏角的影响Fig.5 Influence of length of AD on trajectory and declination

图6 支撑臂AC长度对取苗轨迹及取苗针偏角的影响Fig.6 Influence of length of AC on trajectory and declination

图8 旋转臂DE长度对取苗轨迹及取苗针偏角的影响Fig.8 Influence of length of DE on trajectory and declination

图9 优化后取苗轨迹及取苗针偏角Fig.9 Optimized trajectory and declination

3.4 取苗机构执行过程中纸钵苗运动分析

当气缸均以最大额定速度800 mm/s运行时,取苗针端点速度变化曲线如图10所示。

图10 取苗针端点速度变化曲线Fig.10 Speed curve of picking-up needle end point

由图10可知,ab段表示取苗针插入钵苗基质阶段,取苗针端点匀速直线运动;bc段表示取苗针夹紧基质阶段,取苗针端点在XY平面内速度为零;cd段表示将钵苗取出苗箱阶段,取苗针端点近似匀速直线运动;de段表示将钵苗从苗箱上方移送至投苗点阶段,取苗针端点圆周运动;ef段表示取苗针松开基质阶段,取苗针端点在XY平面内速度为零;fg段表示取苗针抽离钵苗基质阶段即投苗阶段,取苗针端点匀速直线运动;ghi段表示取苗机构回程阶段。分析取苗针端点运动形式以及运动速度可知,改变气缸运行速度,取苗针端点速度变化趋势不变,如图10所示,且de段钵苗最易从取苗针滑落,导致取苗失败。

3.5 取苗针端点运动轨迹试验

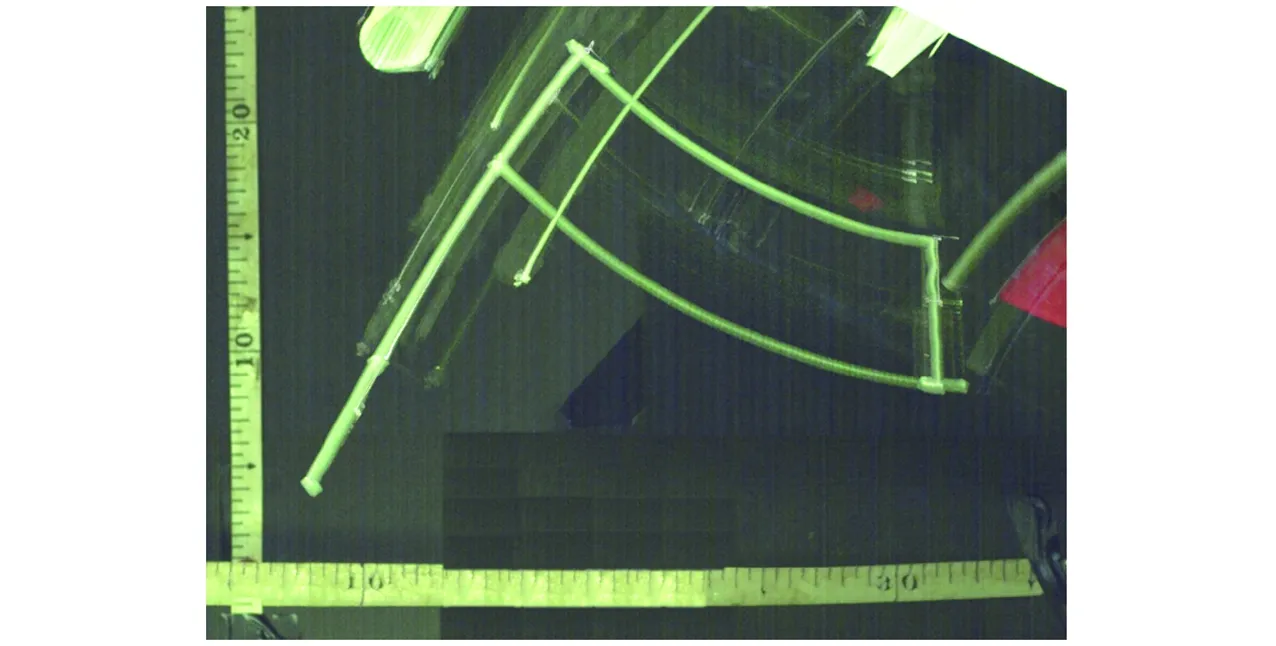

取苗针端点实际工作轨迹即钵苗空间运动轨迹,其合理性和准确性是取苗机构设计是否成功的关键[22]。应用高速摄像技术进行样机取苗针端点运动轨迹与理论轨迹的对比分析。

高速摄像试验所用设备及软件:PCD.dimax HD、CamWare V3.09型高速摄像系统、Startrails图像分析软件。试验过程中,采用Startrails图像分析软件对所拍摄照片进行叠加处理,选用高速摄像机的拍摄频率为1 000帧/s,空气压缩机工作气压为0.8 MPa,获得样机取苗针端点实际运动轨迹,如图11所示。

图11 取苗针端点高速摄影运动轨迹Fig.11 Movement trajectory of seedling claw given by high-speed photography

对比仿真轨迹(图9)与高速摄像获得取苗轨迹(图11)可知,取苗轨迹变化趋势基本一致,但各气缸各动作衔接处取苗轨迹存在一定偏差,主要原因如下:机构运转中试验台振动及零部件加工误差;气缸活塞杆运行至气缸端部时与气缸壁产生冲击导致取苗针往复式振动。

4 驱动控制系统设计

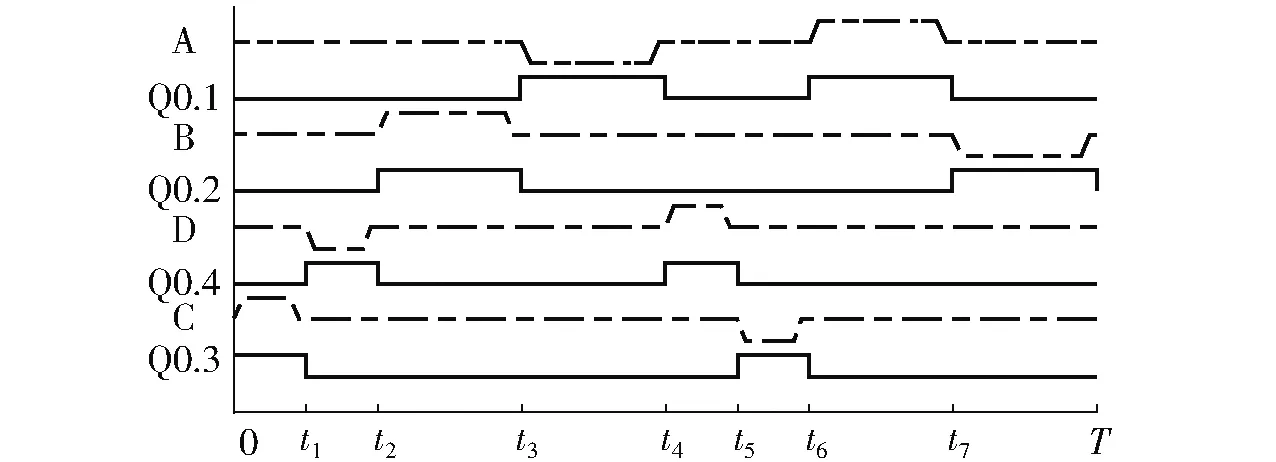

油菜纸钵苗移栽机嵌入式气动取苗机构所有部件运动均由单片机控制气缸完成,气动动力源由空气压缩机提供。取苗系统以时间为信号,根据各气缸设置的动作时间由单片机控制气动控制阀,达到对各气缸动作的控制。气动驱动系统如图12所示,A为气缸Ⅰ,B为气缸Ⅱ,C为气缸Ⅲ,D为手指气缸,J1~J8为节流阀,DT1~DT4为二位五通电磁换向阀,R为空气过滤器,U为压力表,Z为储气罐,W为冷却器,P为空气压缩机。气缸Ⅰ~Ⅲ和手指气缸均由二位五通电磁换向阀控制。取苗系统中气缸的运行速度由安装在气缸两端的节流阀控制,通过调节节流阀,使气缸运行速度适中,无冲击现象,且使气缸达到行程端两端的时间稍提前于设定时间,便于各气缸连续动作时嵌入式气动取苗机构作业平稳。

图12 气动驱动系统原理图Fig.12 Schematic diagram of pneumatic driving system

按照油菜纸钵苗移栽机嵌入式气动取苗机构的工作流程,为单片机连接输入和输出控制信号。当气动系统作业时,各气缸工作时序图如图13所示, Q0.1~Q0.4为控制系统输出信号;t1~t7为各阶段对应气缸开始动作的时刻;T为取苗周期。启动控制器,DT3动作,气缸Ⅲ伸长,驱动取苗针插入油菜钵苗基质中;t1时刻,DT4动作,手指气缸收缩,驱动取苗针夹紧油菜钵苗基质;t2时刻,DT2动作,气缸Ⅱ伸长,驱动摇杆将油菜钵苗从苗箱中取出;t3时刻,DT1动作,气缸Ⅰ收缩,驱动取苗臂将油菜钵苗送至鸭嘴栽植器正上方;t4时刻,DT4动作,手指气缸张开,驱动取苗针松开油菜钵苗基质;t5时刻,DT3动作,气缸Ⅲ收缩,在脱苗板的推挡作用下驱动取苗针从油菜钵苗基质中抽出,完成投苗动作;t6时刻,DT1动作,气缸Ⅰ伸长,驱动取苗臂回到初始位置;t7时刻,DT2动作,气缸Ⅱ收缩,驱动摇杆回到初始位置;T时刻,整个取苗过程完成。

图13 气缸时序图Fig.13 Operation timing chart of air cylinder

根据本文选用的各气缸参数,计算取苗机构气动系统最大空气体积流量[23],计算公式为

(7)

式中Q——气缸所需的空气体积流量,L/min

D——气缸缸径,cm

S——气缸行程,cm

p——气缸工作压力,MPa

油菜纸钵苗移栽机嵌入式气动取苗机构气动系统耗气量计算相关参数如表3所示。

由表中计算可知,油菜纸钵苗移栽机嵌入式气动取苗机构气动系统耗气总量为1.378/T。为保证单个取苗机构气动系统工作时气压稳定,在配套移栽机使用和试验时应选择容积流量大于1.378/T的空气压缩机。

表3 气动系统耗气量计算相关参数Tab.3 Relevant parameters of air consumptioncalculation for pneumatic system

5 气动取苗机构取苗台架试验

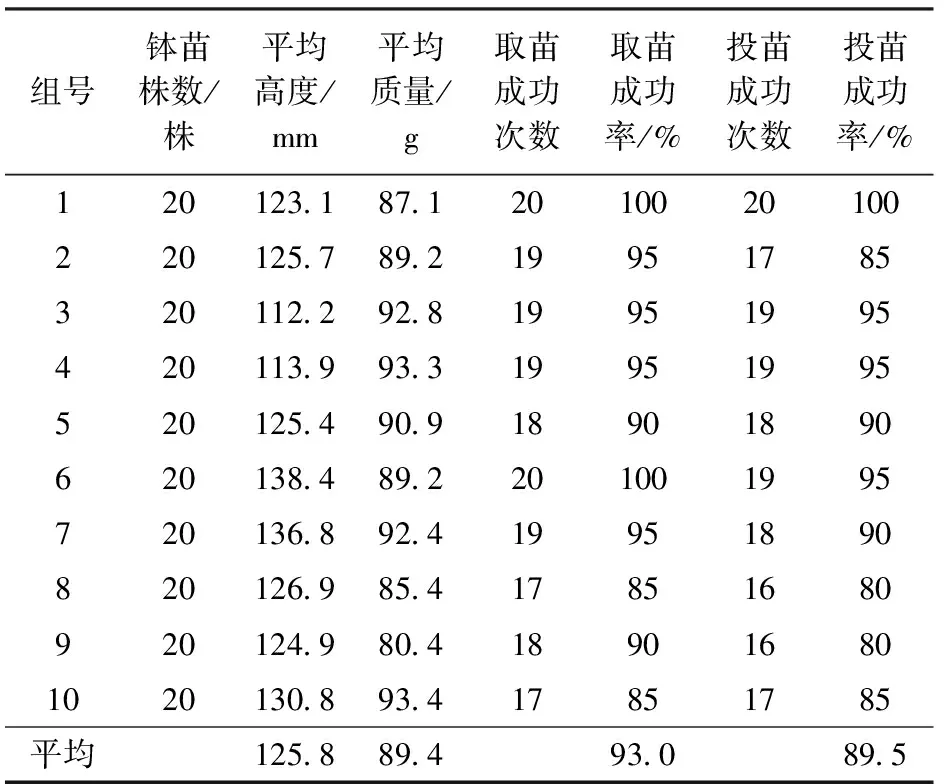

取苗试验采用“华油杂62”油菜品种,培育在穴口尺寸60 mm×60 mm,穴底尺寸30 mm×30 mm,钵高为60 mm的倒方锥纸钵中,育苗基质采用营养土与自然土壤1∶2混合。试验时,油菜钵苗基质含水率约为20%,设置嵌入式气动取苗机构取苗频率为20次/min,每次连续取苗20株,共进行10次试验。测定试验中油菜钵苗取苗成功率和投苗成功率[24],其取苗试验如图14所示,试验结果如表4所示。

图14 取苗机构台架试验Fig.14 Prototype test of seedling pick-up mechanism

组号钵苗株数/株平均高度/mm平均质量/g取苗成功次数取苗成功率/%投苗成功次数投苗成功率/%1201231871201002010022012578921995178532011229281995199542011399331995199552012549091890189062013848922010019957201368924199518908201269854178516809201249804189016801020130893417851785平均1258894930895

取苗试验表明,取苗成功率达到93.0%,投苗成功率达到89.5%,取苗时钵苗基质损失较小,取苗机构基本能实现将油菜纸钵苗从苗盘中顺利取出的要求,但也存在取苗不成功的比例,主要影响要素有:①钵苗基质松散,油菜幼苗根系不发达,未将基质完全包络,取苗指针未能将油菜纸钵苗成功取出。②嵌入式气动取苗机构工作时,各气缸运动冲击及取苗机构振动导致油菜纸钵苗提前滑落。

6 结论

(1)设计了一种油菜纸钵苗嵌入式气动取苗机构,分析了该取苗机构的结构组成和工作原理,建立了取苗机构的运动学模型及驱动控制系统。

(2)确定了嵌入式气动取苗机构结构参数:摇杆长度为220 mm,支撑臂长度为170 mm,旋转臂长度为160 mm,气缸Ⅰ原始长度为313 mm。该组参数下,取苗阶段取苗轨迹高度可达130 mm,当取苗轨迹高度为80 mm时,取苗轨迹直线度偏差小于2 mm,取苗针偏角变化小于4°;投苗阶段取苗针偏角变化小于1°,满足油菜纸钵苗移栽机取苗投苗要求。

(3)开展了高速摄影试验,取苗轨迹与理论分析基本吻合;取苗机构台架试验表明,取苗成功率达93.0%,投苗成功率达89.5%,验证了该取苗机构设计的可行性。

1 向伟,吴明亮,官春云,等.履带式油菜苗移栽栽植孔成型机的设计与试验[J].农业工程学报,2015,31(15):12-18.

XIANG Wei, WU Mingliang, GUAN Chunyun, et al. Design and experiment of planting hole forming device of crawler transplanter for rape (Brassicanapus) seedlings[J]. Transactions of the CSAE, 2015, 31(15): 12-18. (in Chinese)

2 廖庆喜,刘明峰,张照,等.油菜钵苗移栽机双五杆栽植机构多目标优化设计[J/OL].农业机械学报,2015,44(11):49-56. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151108amp;flag=1.DOI:10.6041/j.issn.1000-1298.2015.11.008.

LIAO Qingxi, LIU Mingfeng, ZHANG Zhao, et al. Multi-objective optimization design of double five-bar transplanting mechanism for rape pot seedling[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 44(11):49-56. (in Chinese)

3 吴俊,汤庆,袁文胜,等.油菜毯状苗移栽机开沟镇压部件设计与参数优化[J].农业工程学报,2016,32(21):46-53.

WU Jun, TANG Qing, YUAN Wensheng, et al. Design and parameter optimization of ditching and compacting parts of rapeseed carpet seedling transplanter[J]. Transactions of the CSAE, 2016, 32(21): 46-53. (in Chinese)

4 叶秉良,俞高红,陈志威,等.偏心齿轮-非圆齿轮行星系取苗机构的运动学建模与参数优化[J].农业工程学报,2011,27(12):7-12.

YE Bingliang, YU Gaohong, CHEN Zhiwei, et al. Kinematics modeling and parameters optimization of seedling pick-up mechanism of planetary gear train with eccentric gear and non-circular gear[J]. Transactions of the CSAE, 2011, 27(12): 7-12. (in Chinese)

5 崔巍,方宪法,赵亮,等.齿轮-五杆取苗装置机构优化与试验验证[J/OL].农业机械学报,2013,44(8):74-77. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130813amp;flag=1. DOI:10.6041/j.issn.1000-1298.2013.08.013.

CUI Wei, FANG Xianfa, ZHAO Liang, et al. Structural optimization and experimental verification of geared five-bar linkage seedling pick-up device[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(8): 74-77. (in Chinese)

6 王跃勇,于海业.穴盘幼苗机械手取苗基质完整率影响因素试验与分析[J].农业工程学报,2015,31(14):65-71.

WANG Yueyong, YU Haiye. Experiment and analysis of impact factors for soil matrix intact rate of manipulator for picking-up plug seedlings[J].Transactions of the CSAE, 2015, 31(14): 65-71. (in Chinese)

7 李华,曹卫彬,李树峰,等.辣椒穴盘苗自动取苗机构运动学分析与试验[J].农业工程学报,2015,31(23):20-27.

LI Hua, CAO Weibin, LI Shufeng, et al. Kinematic analysis and test on automatic pick-up mechanism for chiliplug seedling[J]. Transactions of the CSAE, 2015, 31(23): 20-27. (in Chinese)

8 RYU K H, KIM G, HAN J S. Development of a robotic transplanter for bedding plants[J]. Automation and Emerging Technologies,2001,78(2):141-146.

9 TAKEYAMA T. Vegetable transplanter: Japan, JP 2003-76923 A[P].2003-03-20.

10 ITO N, KIYOMIZU S, NIGITA S, et al. Transplanting machine: Japan, JP 1998-318431 A[P].1998-10-20.

11 CHOI W C, KIN D C, RYU I H, et al. Development of seeding pick-up device for vegetable transplants[J].ASAE,2002,45(1):13-19.

12 田昆鹏,毛罕平,胡建平,等.自动移栽机门形取苗装置设计与试验研究[J].农机化研究,2014(2):168-172.

TIAN Kunpeng, MAO Hanping, HU Jianping, et al. Design and experimental study on the door-shaped picking seedling mechanism of auto-transplanter[J]. Journal of Agricultural Mechanization Research, 2014(2): 168-172. (in Chinese)

13 赵雄,王川,杨茂祥,等.非圆齿轮行星轮系自动取苗机构逆向设计分析[J].农业工程学报,2015,31(16):30-36.

ZHAO Xiong, WANG Chuan, YANG Maoxiang, et al. Reverse design and analysis of automatic seedling pick-up mechanism with non-circular gear planetary train[J]. Transactions of the CSAE, 2015, 31(16): 30-36. (in Chinese)

14 赵雄,沈明,陈建能,等.棉花移栽机旋转式取苗机构的运动学分析及虚拟试验[J].农业工程学报,2014,30(8):13-20.

ZHAO Xiong, SHEN Ming, CHEN Jianneng, et al. Kinematic analysis and virtual experiment of rotary pick-up mechanism on cotton transplanter[J]. Transactions of the CSAE, 2014, 30(8):13-20. (in Chinese)

15 叶秉良,李丽,俞高红,等.蔬菜钵苗旋转式取苗机构动力学分析与试验[J/OL].农业机械学报,2014,45(6):70-78. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140612amp;flag=1. DOI:10.6041/j.issn.1000-1298.2014.06.012.

YE Bingliang, LI Li, YU Gaohong, et al. Dynamics analysis and test of rotary pick-up mechanism for vegetable pot-seeding[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 70-78. ( in Chinese)

16 俞亚新,骆春晓,俞高红,等.椭圆-不完全非圆齿轮行星系取苗机构参数优化[J/OL].农业机械学报,2013,44(6):62-68.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130612amp;flag=1. DOI:10.6041/j.issn.1000-1298.2013.06.012.

YU Yaxin, LUO Chunxiao, YU Gaohong, et al. Parameters optimization of pick-up mechanism of planetary gear train with ellipsegears and incomplete non-circular gear[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(6): 62-68.(in Chinese)

17 王蒙蒙,宋建农,刘彩玲,等.蔬菜移栽机曲柄摆杆式夹苗机构的设计与试验[J].农业工程学报,2015,31(14):49-57.

WANG Mengmeng, SONG Jiannong, LIU Cailing, et al. Design and experiment of crank rocker type clamp seedlings mechanism of vegetable transplanter[J]. Transactions of the CSAE, 2015, 31(14): 49-57. (in Chinese)

18 金鑫,李树君,杨学军,等.蔬菜穴盘苗取苗机构分析与参数优化[J/OL].农业机械学报,2013,44(增刊1) :1-6,13. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2013s101amp;flag=1.DOI:10.6041/j.issn.1000-1298.2013.S1.001.

JIN Xin, LI Shujun, YANG Xuejun, et al. Analysis and parameter optimization for vegetable plug seedling pick up mechanism[J/OL].Transactions of the Chinese Society of Agricultural Machinery, 2013,44(Supp.1): 1-6, 13. (in Chinese)

19 刘明峰,胡先朋,廖宜涛,等.不同油菜品种适栽期机械化移栽植株形态特征研究[J].农业工程学报,2015,31(增刊1):79-88.

LIU Mingfeng, HU Xianpeng, LIAO Yitao, et al. Morphological parameters characteristics of mechanically transplanted plant in suitable transplanting period for different rape varieties [J]. Transactions of the CSAE, 2015, 31(Supp.1): 79-88. (in Chinese)

20 廖庆喜,胡先朋,张照,等.油菜移栽机分苗装置分苗过程与钵苗钵体完整性分析[J/OL].农业工程学报,2015,31(16):22-29.

LIAO Qingxi, HU Xianpeng, ZHANG Zhao, et al. Analysis on detaching process of detaching device and seedling pot integrity about rape transplanter[J/OL]. Transactions of the CSAE, 2015, 31(16): 22-29. (in Chinese)

21 赵雄,陈建能,杨茂祥,等.二阶自由非圆齿轮行星系钵苗移栽机取苗机构[J/OL].农业机械学报,2014,45(4):123-127. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140419amp;flag=1. DOI:10.6041/j.issn.1000-1298.2014.04.019.

ZHAO Xiong, CHEN Jianneng, YANG Maoxiang, et al. Seeding pick-up mechanism of planetary gear train with two-order general non-circular gears[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4):123-127. (in Chinese)

22 周梅芳,俞高红,赵匀,等.椭圆齿轮行星轮系蔬菜钵苗取苗机构的参数优化与试验[J].农业工程学报,2014,30(18):13-21.

ZHOU Meifang, YU Gaohong, ZHAO Yun, et al. Parameter optimization and test on pick-up mechanism of planetary gear train with ellipse gears for vegetable plug seedling[J]. Transactions of the CSAE, 2014, 30(18): 13-21. (in Chinese)

23 成大先.机械设计手册单行本-气压传动[M].北京:化学工业出版社,2004.

24 韩长杰,杨宛章,张学军,等.穴盘苗移栽机自动取喂系统的设计与试验[J].农业工程学报,2013,29(8):51-61.

HAN Changjie, YANG Wanzhang, ZHANG Xuejun, et al. Design and test of automatic feed system for tray seedings transplanter[J]. Transactions of the CSAE, 2013, 29(8): 51-61. (in Chinese)

DesignandTrajectoryAnalysisofPneumaticPicking-upMechanismforRapePaperPotSeedling

LIAO Qingxi1,2ZHANG Zhao1HU Qiaolei1XU Bo1

(1.CollegeofEngineering,HuazhongAgriculturalUniversity,Wuhan430070,China2.SouthernRegionalCollaborativeInnovationCenterforGrainandOilCropsinChina,Changsha410128,China)

An embedded pneumatic picking-up mechanism was designed to solve the problem of complex structure and control instability existing in the traditional mechanical picking-up mechanism. According to the design requirements of picking-up mechanism, the constitution of mechanism, working principle and kinematics model of embedded pneumatic picking-up mechanism were clarified, and the control system based on singlechip was developed. The influence of mechanism parameter variation on the phase-trajectory of picking-up seedlings and the posture of picking-up arms were studied based on ADAMS software. The simulation results showed that the straightness deviation of picking-up trajectory was related to the length oflAD,lDEandl1, the height of picking-up trajectory was related to the length oflADandlAC. The optimization combination of structural parameters achieved was as follows:lADof 220 mm,lACof 170 mm,lDEof 160 mm andl1of 313 mm, while the height of picking-up trajectory was 130 mm. When the height of picking-up trajectory was 80 mm, the straightness deviation of picking-up trajectory was less than 2 mm, the angle of declination was less than 4° at taking seedling stage,and the angle of declination was less than 1° at throwing seedling stage. The consistency verification experiment was carried out using high speed photography system. According to the seedling picking-up experiment, the success rate of seedling pick-up reached 93.0% and the success rate of dropping seedling attained to 89.5%, which satisfied the requirements of actual testing. The research for the automatic picking-up mechanism provided an important theoretical basis and reference for the design, analysis and further study on automatic picking-up and transplanting mechanism.

rape; transplanter; pneumatic; pick-up mechanism; control system

10.6041/j.issn.1000-1298.2017.11.009

S223.92

A

1000-1298(2017)11-0070-09

2017-02-22

2017-05-11

农业科研杰出人才及创新团队项目、国家油菜产业技术体系专项(CARS-12)和湖北省技术创新专项重大项目(2016ABA094)

廖庆喜(1968—),男,教授,博士生导师,主要从事油菜机械化生产技术与装备研究,E-mail: liaoqx@mail.hzau.edu.cn