浅谈线绕保险电阻失效模式分析

安徽省昌盛电子有限公司 陈 林 姚志国 刘 同

浅谈线绕保险电阻失效模式分析

安徽省昌盛电子有限公司 陈 林 姚志国 刘 同

本文阐述了在线路中作为保险电阻使用的线绕电阻的失效模式分析。

线绕电阻;保险电阻;失效模式分析;短路;浪涌;熔断

线绕保险电阻器,大量使用在日常生活中常见的光源、开关电源模块内,顾名思义,此类应用在线路初级用作保护性功能的线绕电阻被直接称为保险电阻,是一个保护元件。作用为在过流,过压时直接熔断保护线路及其他元件,而在遇见较大的开机浪涌,雷击浪涌等脉冲的情况下,又能较好的吸收,达到保护线路和后端元件的效果。

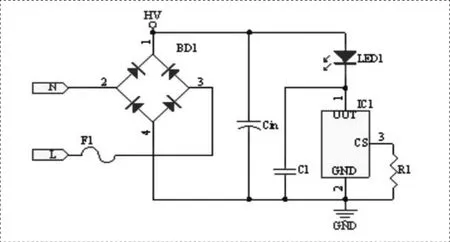

图1 该线路F1选用即为保险丝电阻

既然作为保护元件,在应用线路中或使用环境中出现异常时,该元件的使命即为首先失效保护线路。而引起保险电阻失效的异常变化万千,如何让失效的电阻说话,告诉我们隐藏的线路异常或环境异常及电阻自身质量异常,就成为我们以下需要探索的内容。

要分析失效,需要先了解线绕保险电阻的结构和工艺流程。线绕保险电阻的结构由瓷棒,帽盖,引线,合金丝和涂层组成。其中瓷棒为电阻器的载体,材料为绝缘的陶瓷,作用为导热散热,帽盖为压合在瓷棒两端的两个帽,材料为镀锡铁材,作用为两个电极。引线为两个帽盖电极的延伸,材料为镀锡铜线,作用为形成插件焊接的引脚。合金丝为产生阻值的材料,材质为有一定阻值的金属材料,涂层为绝缘的外保护层,材质为有机硅树脂,作用为使合金丝绝缘并保护内部结构。具体请见图2:

图2 线绕保险电阻的结构

线绕保险电阻的生产工艺为:压帽→碰焊→绕线→电老化→涂覆→测试→包装入库。在制程中,如果材料,工艺管控不良,会在成品上出现以下问题:

压帽工段,作业内容为将左右两个帽盖压合在瓷棒上形成紧配合:

1.尺寸工艺:a.帽盖和瓷棒尺寸不良,会出现压帽松动,成品电阻插件后脱帽。b.压帽机设备故障,导致压帽不到位,导致成品电阻插件后脱帽。

2.材料:a.棒体含铝量不足,导致成品使用时功率不足。b.帽盖镀锡不良或厚度过薄,导致后道焊接引线工序出现假焊现象或焊穿帽盖现象。

焊接工段,作业内容为将两段引线焊接在左右两个帽盖上:

1.尺寸工艺:a.引线尺寸不足,成品电阻在应用中会因引线受力不够而断裂。b.设备焊接电压不稳,导致引线与帽盖焊接不牢,导致成品电阻在插件时出现引线脱落现象。

2.材料:a.引线材料延展性或强度不够,导致成品使用时断裂。

绕线工段,作业内容为将带有阻值的各类合金丝通过点焊的方式,绕制在瓷棒上,左右两端焊接在帽盖上形成串联结构。

1.选型:a.选型错误导致合金丝耐受浪涌电流过低,在应用中会因上电浪涌冲击或电网波动浪涌失效。b.选型错误导致合金丝熔断过快或过慢,在应用中出现正常使用时保险电阻即熔断或遇到异常电流时无法熔断。c.选型错误导致合金丝绕制过密集,在高压时出现匝间短路早期失效。

2.材料:材料延展性不足或强度不够,制成品在涂覆后,因涂料固化收缩的应力损伤甚至拉断合金丝,导致电阻失效。

涂覆工段,作业内容为将绕线电阻体表面涂覆一层有机硅树脂保护层,以保护内部结构:

1.尺寸:a.涂覆过厚导致应用中无法安装,b.涂覆过薄导致应用中耐压不够及抗浪涌性能不良

2.材料:a.涂层材料耐压不够导致电阻绝缘耐压不良,b.涂层材料硬度不够导致电阻应用中涂层脱落。

以上,是产品生产过程中的不良延续在成品上会出现的问题,但是在应用中出现的问题往往是多面的,纠缠的,那么如何让失效的电阻说话,告诉我们真实的失效原因,找到应用失效与制程失效之间的区别呢?让我们从以下两个个案例进入进行切实分析:

▇案例一:1万只电阻在客户上机使用组装完毕后,1000只电阻发生引脚断脚现象。

图3 案例一实物图

这起失效的不良原因,曾经自然而然被归类为产品焊接不良,即为碰焊工序作业时,因电网波动引起焊接电压不稳,导致引线虚焊,在使用中出现断裂现象。

但是再进一步严谨的分析,如果为电阻焊接工序假焊,其异常表现为引线与帽盖的焊接点不牢,应用发生失效时,焊接点会与帽盖脱落,帽盖断面为一凹痕。如下图。而此失效,我们刮去了焊点边的涂层,焊点还完好的保留在帽盖上。那么自然,并非因产品假焊导致的应用失效,我们进一步分析了所有失效电阻,发现以下现象:

1.电阻是在超声波压壳后上电老化时发现的,超声波压壳前因电路板不上电,电阻包裹在硅胶中无法确认是否失效。

2.在安装电阻的基板上,电阻左侧,右侧安装点均有引线脱落现象,以电阻色环方向为判定标准,电阻两端引线均有出现断裂脱落现象,且断面为撕裂状,无该点引线受伤痕迹。

3.电阻引线断裂点及周围未发现引线有外伤痕迹。

因为电阻并非生产过程中的假焊导致引线断裂,那么在应用中必然有外力干涉导致引线断裂。从而我们建立了以下验证逻辑思路:

1.验证电阻引线技术性能参数是否满足国家标准,材料是否不良。

2.确认引线断裂点位置在电阻制程和应用制程中是否有机械外力干涉。

3.对应用中插件工序进行模拟生产,确认插件后电阻引线是否有断裂现象,对波峰焊工序进行模拟生产,确认波峰焊工序后电阻引线是否有断裂现象,对超声压壳工序进行模拟生产,确认超声压壳工序后是否有引线断裂现象。

通过以上验证,我们最终发现:电阻引线符合国家各项标准,应用制程中也没有断裂点早期受伤现象,而应用中的断裂,仅在超声压壳工序出现。因此我们判定,超声压壳工序的能量过大,作用于电阻上,产生共振,导致引线断裂。而改善对策为:1.增加电阻引线线径,加强其对超声波振动的耐受能力,防止应用引线断裂。2.降低超声波压壳能量,防止残波作用于电阻导致引线断裂。

▇案例二:1万只1W-4.7R电阻在客户上机使用组装完毕后,上电时发现百余只电阻异常失效,更换电阻后线路板恢复正常。

图4 案例二实物图

这起失效的不良原因,自然而然被归类为电阻合金丝受伤或瓷棒材料导致的功率不足引发电阻烧毁导致的失效。

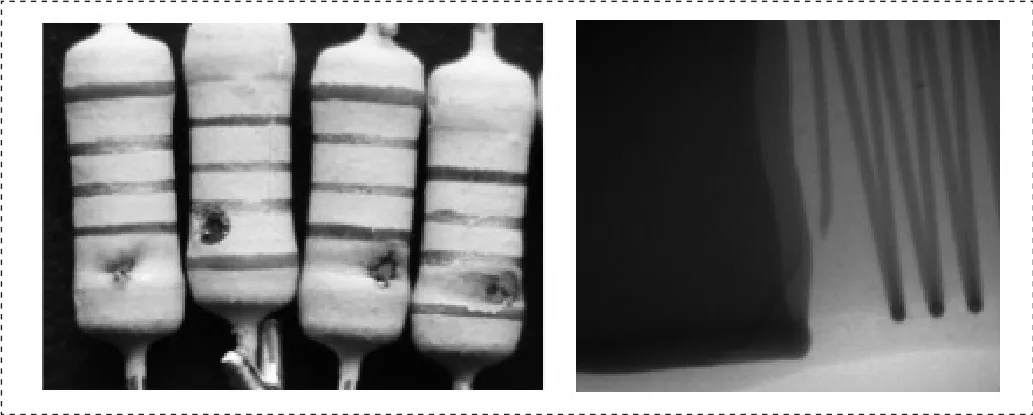

再进一步严谨的分析,首先我们观察了该电阻,该电阻应用于10W功率线路中,经测试,该电阻已经失效,而因为其拥有防爆性能,所以表面无任何现象,解剖后合金丝已经粉化断裂,经进行X光分析,合金丝多段炸裂。所以我们建立了以下验证逻辑思路:

1.验证棒体,合金丝等直接关系上电冲击性能的材料是否使用错误或者下偏差等现象,功率是否满足设计要求。

2.对成品安装的10W线路进行抓取冲击电流,并计算输入能量值和产品设计能量值。

3.验证线路内电容ESR及电容箔间是否有短路点等明显异常。

4.进行冲击失效和短路失效现象模拟。

5.线路板是否存在因锡渣,受潮等现象导致的瞬间短路现象,引起电阻失效保护线路。

通过以上验证,我们发现:(1)该保险电阻的材料,工艺没有任何异常,功率满足设计要求;(2)该10W正常线路输入冲击电流为40A最大,经计算起输入I2T参数为0.496A2S,经对该电阻进行10/700us波形验证,其可以耐受60.9A瞬间电流,电阻耐受I2T参数为1.298A2S,输入为电阻耐受的38.2%,符合设计要求;(3)电容的ESR经测试小于4R,符合规格技术参数。箔间清洁无疵点等短路点。

接着,我们又针对电阻进行了两种失效模拟,第一种为更换加大电容,从40A冲击电流提升至80A-700us,将电阻冲击烧毁,第二种为模拟短路线路,将220V交流电压瞬间加在电阻两端,为电阻瞬间失效,两种失效现象如图5所示:

图5-1 冲击失效电阻

图5-2 短路失效电阻

从图5所示可以看出,冲击失效的现象为电阻内部合金丝仅和帽盖连接点处有断裂,即为能量并未达到将电阻合金丝全部熔断炸裂的等级,而短路失效则因能量过大,时间过长,将电阻合金丝完全熔毁,其现象与失效保险电阻一致。

最终,我们排查了线路板,在线路板内找到了受潮爬电及打火痕迹,确认此次保险电阻失效,为线路内部异常打火导致的瞬间短路引起。

通过以上保险电阻结构,工艺的了解及案例的分析,让我们对线绕保险电阻的失效模式有了初步的了解和分析的能力,质量分析源于严谨的观察和思考,及对元件和应用的理解与掌握,更重要的是,如何规避,如何预防,让无论是元件本身还是应用的质量问题,不再发生。

[1]GB/T 5729-2003电子设备用固定电阻器 第一部分:总规范idt IEC 60115-1:2001

[2]GB 5732-85电子设备用固定电阻器 第四部分:分规范:功率型电阻器 idt IEC 115-4-1982

[3]Q/ATK034-2001 RXF21型抗浪涌线绕电阻器 评定水平E.