汽车主动防侧倾系统建模与试验分析

黄 康 潘 毅 赵 萍

合肥工业大学机械工程学院,合肥,230009

汽车主动防侧倾系统建模与试验分析

黄 康 潘 毅 赵 萍

合肥工业大学机械工程学院,合肥,230009

为提高汽车行驶稳定性,建立了汽车主动防侧倾系统的动力学模型,通过在MATLAB/Simulink环境中建立汽车主动防侧倾稳定杆模型,设计了PID侧倾稳定控制器。在CarSim软件中建立了汽车动力学模型,实现了该汽车主动防侧倾系统的MATLAB/Simulink和CarSim的联合仿真。仿真结果表明:与传统横向稳定杆相比,汽车主动防侧倾系统能够明显减小车辆车身的倾角。最后通过实车试验对仿真结果进行了验证,试验结果表明了仿真结果的正确性,证明了汽车主动防侧倾系统能有效提高车辆行驶稳定性和安全性,改善乘坐舒适性。

主动防侧倾;稳定杆;侧向稳定性;联合仿真

0 引言

为改善汽车行驶平顺性,通常把悬架刚度设计得比较低,其结果是影响了汽车行驶稳定性。为此,在悬架系统中采用了横向稳定杆结构,用来提高悬架侧倾角刚度,减小车身倾角。汽车在弯道中由于惯性会产生一定程度的侧倾,车辆重心也会随之转移,这时由于两侧车轮附着力出现差异,车辆的操控性受到影响。配置高性能减振器和短弹簧虽然也会抑制侧倾,但单纯通过加硬减振器和弹簧的措施来抑制侧倾会造成诸多的负面影响:一方面在不平路面上时的舒适性变差;另一方面由于悬架无法化解路面起伏,车轮跳动过大会导致失去附着力,因此,提升弯道性能可以考虑安装或改进防侧倾横向稳定杆系统来实现。

国外对防侧倾横向稳定杆系统进行了较多研究。文献[1-2]基于重型汽车建立整车模型及主动横向稳定杆的控制模型,并对车辆模型进行了横摆侧倾响应的仿真研究。文献[3-5]采用PID控制和前馈、反馈控制来设计研究主动横向稳定杆,同时分析了主动横向稳定杆对侧倾角速度和质心侧偏角的影响,此外,还对主动横向稳定杆和汽车动力学控制进行了集成控制研究,对四种不同形式的主动横向稳定杆执行器进行了分析对比,并采用电机系统驱动的主动横向稳定杆进行了硬件在环测试。文献[6-7]采用直流电机设计主动横向稳定杆,为了提高电机旋转控制性能,对执行器结构进行了优化设计。文献[8]对采用旋转液压泵执行机构的主动横向稳定杆进行研究,采用了前馈和反馈控制器,并进行了软件仿真和台架试验。文献[9-10]将含有电机驱动执行器的主动横向稳定杆安装在SUV样车的前后轴上,给出了硬件的实现方法和约束条件,并进行了样车试验,同时也对主动横向稳定杆和ESP的联合控制防侧倾进行了相关研究。文献[11]对主动横向稳定杆进行了分析研究和实车验证,结果表明汽车主动横向稳定杆能有效改善汽车的侧向稳定性。文献[12]应用自适应模糊PID控制器对乘用车的主动防侧倾稳定杆系统进行了仿真分析,仿真结果表明应用自适应模糊PID控制的主动防倾稳定杆系统能有效提高车辆稳定性。文献[13]建立了三自由度车辆模型,提出了通过模糊逻辑方法控制车辆主动稳定杆的侧倾性能,仿真结果表明,通过减小侧倾角、横向加速度能有效提高车辆侧倾性能。文献[14]提出了针对重型车辆的神经网络算法,通过对液压执行器的有效控制证明了该算法的有效性。

国内也进行了相关研究。文献[15]针对中型货车研制出一种基于模糊控制的主动横向稳定器,并将其分别安装在车辆的前后轴上,采用前轮转角的前馈控制方法,能够对车身侧倾进行有效控制。文献[16]通过主动横向稳定杆对SUV汽车进行主动侧倾控制,建立了基于模糊PID的主动侧倾控制器并进行了计算机仿真分析。文献[17-18]研究了主动横向稳定杆与AFS的协调控制,以及主动悬架与主动横向稳定杆的集成控制,设计了相应的控制器并进行了仿真,结果证明了控制策略的有效性。文献[19]针对电动自卸车提出了可变刚度的非线性横向稳定杆,并对其性能进行了分析和优化。

主动防侧倾稳定杆的驱动结构部分一般有电机式或液压式,国内对主动横向稳定杆的研究主要集中于电机式主动横向稳定杆,对液压式的研究很少。本文以液压式主动防侧倾稳定杆为研究对象,通过对其转向能力的控制,减小车身的侧倾,提高车辆的稳定性和安全性,改善乘坐的舒适性。

1 主动防侧倾稳定杆系统动力学模型

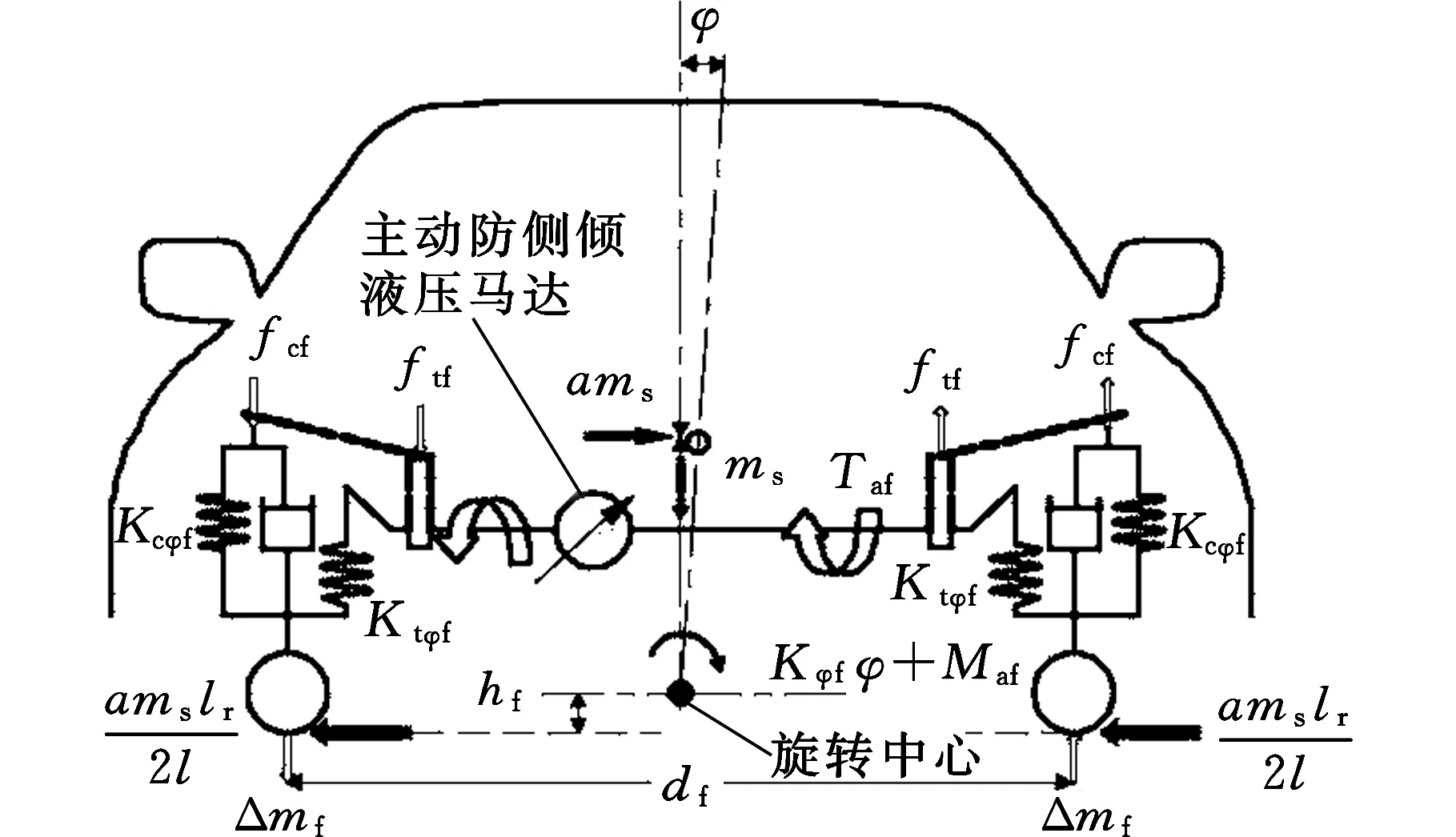

图1所示为主动稳定杆受力模型,稳定杆通过橡胶衬套固定在副车架上,因此其侧倾角与车身相同。稳定杆两端连杆与避震器或下摆臂相连。汽车的侧倾力矩与悬架刚度、主动稳定杆刚度在侧倾角下的反侧倾力矩平衡。

根据簧上质量和簧下质量的力矩平衡可以推导得到液压马达需达到的输出扭矩。根据受力模型,考虑簧上质量,建立动力学模型,得出激励器需要产生的反侧倾力矩Mα与侧向加速度a、侧倾角φ之间的关系式:

图1 车辆受力模型Fig.1 Force model of vehicle

(1)

考虑簧载质量:

(2)

式中,Imsφ为簧上质量绕侧倾轴惯性矩;ms为簧上质量;hs为簧上质心到侧倾轴的竖向距离;Cφf为前悬架避震器阻尼;Cφr为后悬架避震器阻尼;Ccφf为前悬架单侧避震器阻尼;Ccφr为后悬架单侧避震器阻尼;Kφf为前悬架螺旋弹簧刚度;Kφr为后悬架螺旋弹簧刚度;Kcφf为前悬架单侧螺旋弹簧刚度;Ktφf为前稳定杆刚度;Kcφr为后悬架单侧螺旋弹簧刚度;Ktφr为后稳定杆刚度;Maf为前主动稳定杆激励器产生的反侧倾力矩;Mar为后主动稳定杆激励器产生的反侧倾力矩;g为重力加速度。

考虑前后主动稳定杆激励器产生的反侧倾力矩分配系数α。反侧倾力矩分配系数为经验值,大小与前后主动稳定杆的刚度、车身重心位置等有关,一般取0.5~0.8,本文的反侧倾力矩分配系数参考试验车东风S30参数及国外相关文献,取值0.65。前主动稳定杆激励器产生的反侧倾力矩为

(3)

将式(2)代入式(1)得

Maf=α(amshs+mshφg-Tms)

(4)

式中,hφ为簧上质心改变之后,簧上质心到侧倾轴的竖向距离。

同理可得,后主动稳定杆激励器产生的反侧倾力矩为

Mar=(1-α)(amshs+mshφg-Tms)

(5)

(6)

考虑非簧载质量:

(7)

式中,l为汽车轴距;hf为前侧倾中心离地高度;df为前悬架轮胎中心距;mf为前簧下质量;lr为簧上质心距后轴的距离。

因此,前车轮的竖向载荷转移量为

(8)

同理可得后车轮的竖向载荷转移量为

(9)

式中,dr为后悬架轮胎中心距;lf为簧上质心距前轴的距离;hr为后侧倾中心离地高度。

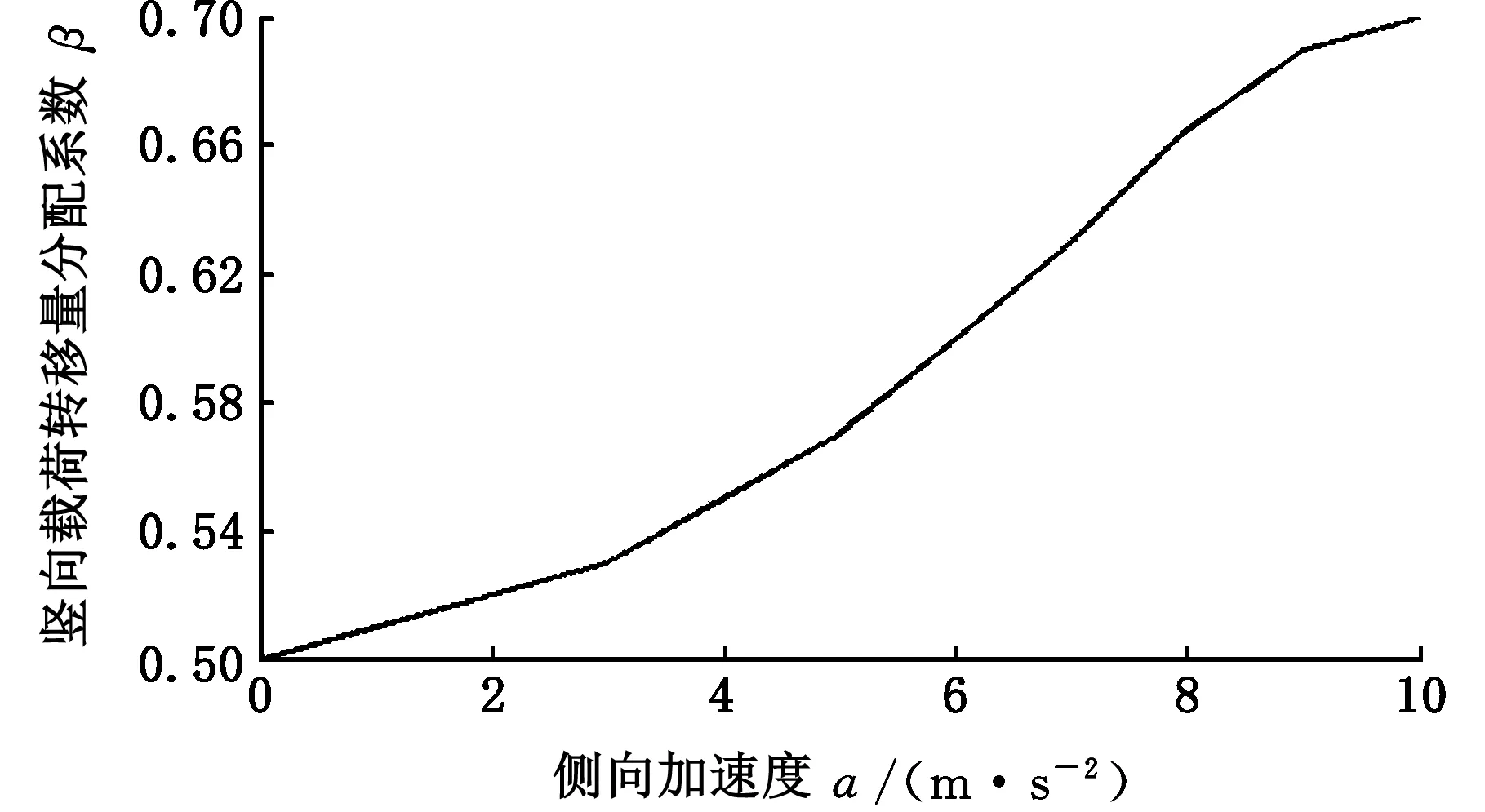

考虑前后轮竖向载荷转移量分配系数β,仿真得到β与侧向加速度的关系如图2所示,轮胎竖向载荷变化量为

(10)

图2 β与侧向加速度的关系Fig.2 The relationship between β andlateral acceleration

结合式(4)~式(10),激励器需要产生的反侧倾力矩为

(11)

(12)

由激励器需要产生的反侧倾力矩Mα得到激励器输出扭矩M″α:

(13)

γf=Raf/lafγr=Rar/lar

式中,γf为前稳定杆宽长比;γr为后稳定杆宽长比;Raf、Rar为前后稳定杆两端连接孔到稳定杆本体轴线的距离;laf、lar为前后稳定杆两端连接孔的距离。

结合式(1)~式(13)可得前马达输出扭矩:

(14)

后马达输出扭矩:

(15)

2 防侧倾稳定杆系统性能仿真

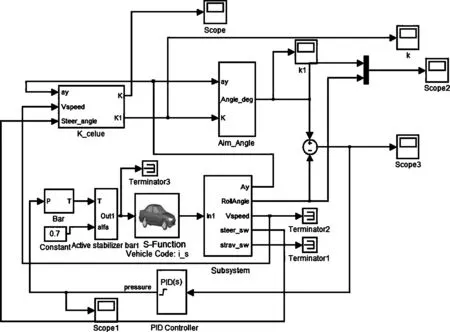

防侧倾稳定杆系统基于CarSim软件和Simulink软件进行联合仿真,依据已建立的主动防侧倾稳定杆模型,在Simulink软件中建立汽车主动防侧倾稳定杆模型,并设计基于PID控制的主动防侧倾稳定杆控制器,经调试得:kP=2500,kI=50,kD=10;通过CarSim软件建立汽车动力学模型,并基于汽车动力学模型建立S-function,联合仿真模型如图3所示,从而完成两个软件的联合仿真。

图3 Simulink和CarSim联合仿真模型Fig.3 Joint simulation model of Simulink and CarSim

根据引起汽车侧翻的实际情况,本仿真选用J-Turn工况、Double-Lane Change工况两种典型工况对汽车主动防侧倾系统进行动态稳定性研究,并对采用该系统及未采用该系统(即采用传统横向稳定杆)的车辆进行对比仿真。仿真车辆的主要参数为:整车质量m=1500 kg,簧上质量ms=1200 kg,簧上质心到侧倾轴的竖向距离hs=0.35 m,质心到前轴距离lf=1.5 m,轴距l=2.6 m,绕侧倾轴线的转动惯量660 N·m·s2,前稳定杆刚度Ktφf=51 N/mm,后稳定杆刚度Ktφr=38 N/mm,前悬架刚度Kφf=91 N/mm,后悬架刚度Kφr=100 N/mm,前悬架阻尼Cφf=4000 N·s/mm,后悬架阻尼Cφr=4200 N·s/mm,前稳定杆宽长比γf=8.3,后稳定杆宽长比γr=12.5。

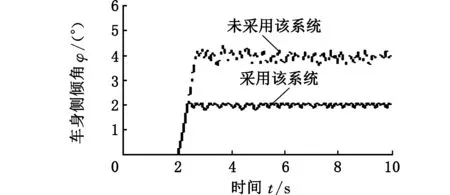

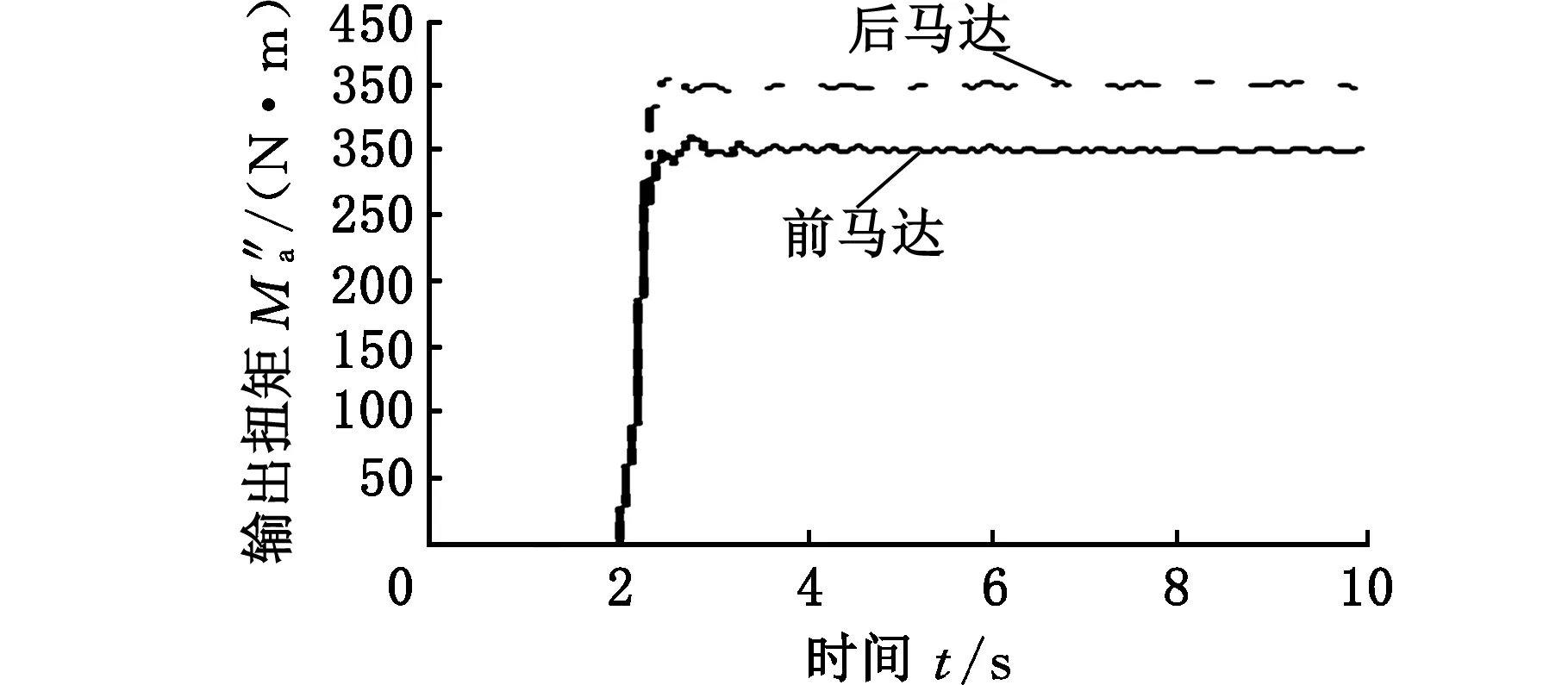

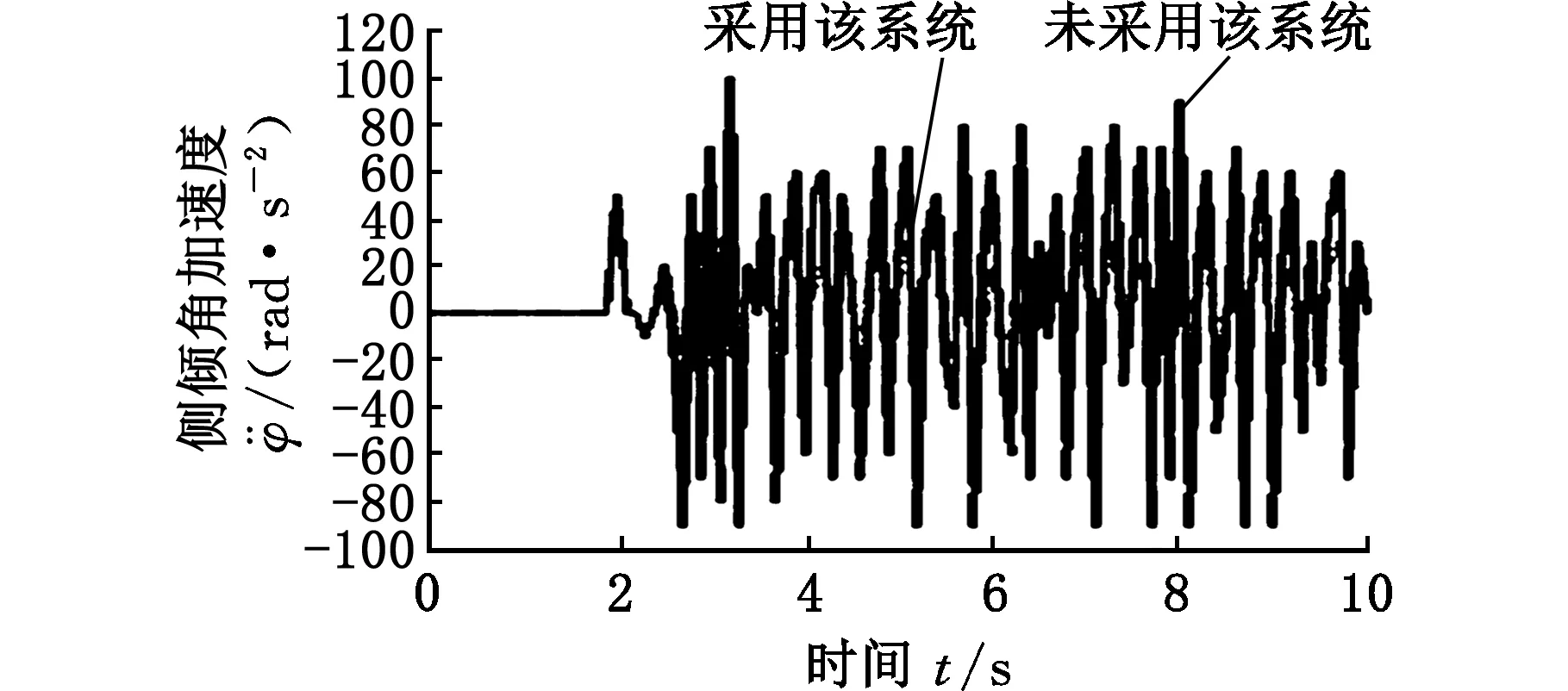

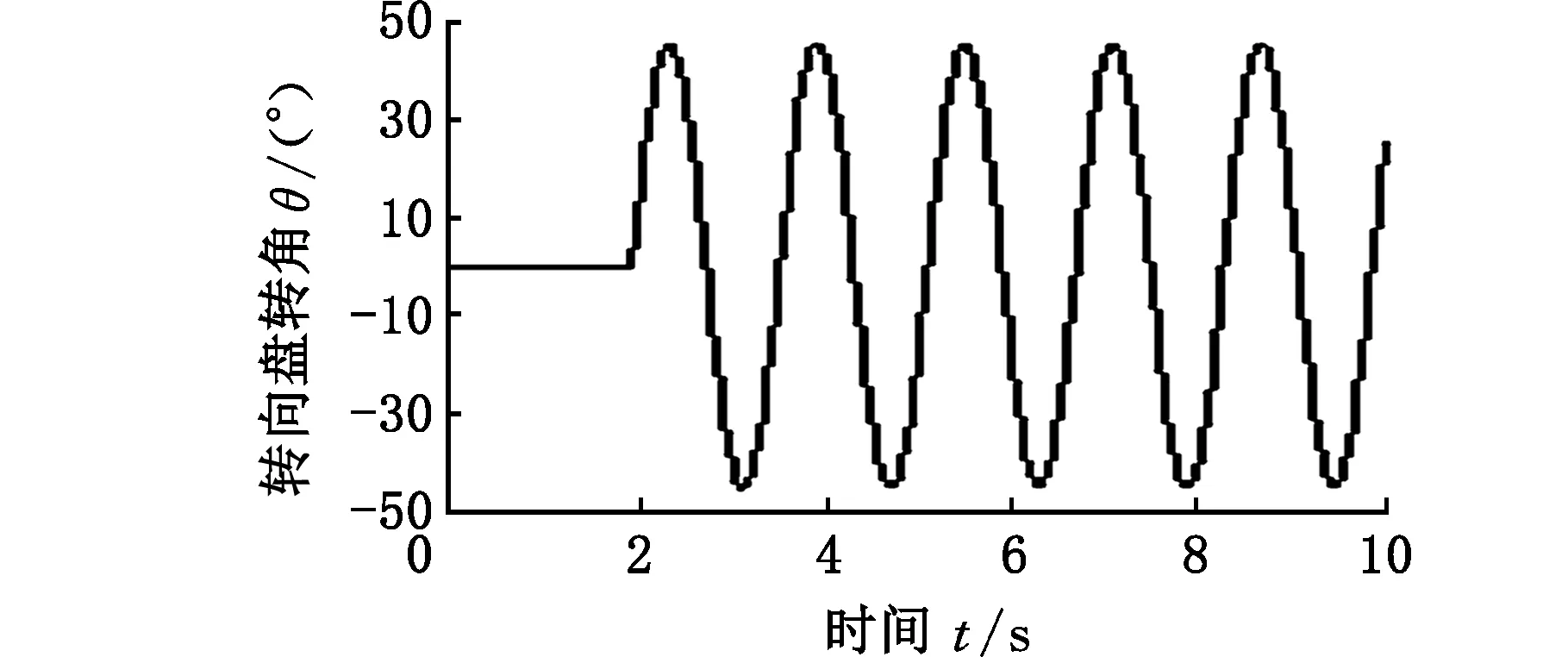

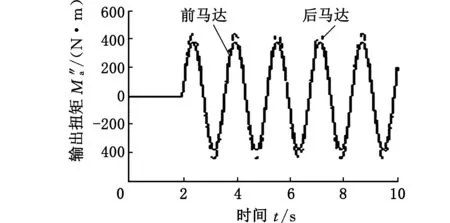

J-Turn工况是汽车从直道进入圆周轨道,在短时间转角从零快速变化到一固定值的过程。仿真中,车辆以36 km/h的速度匀速行驶,转向盘的输入角、车身侧倾角、前后马达的输出扭矩如图4所示。

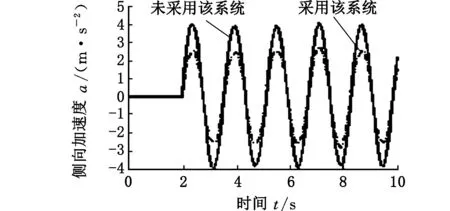

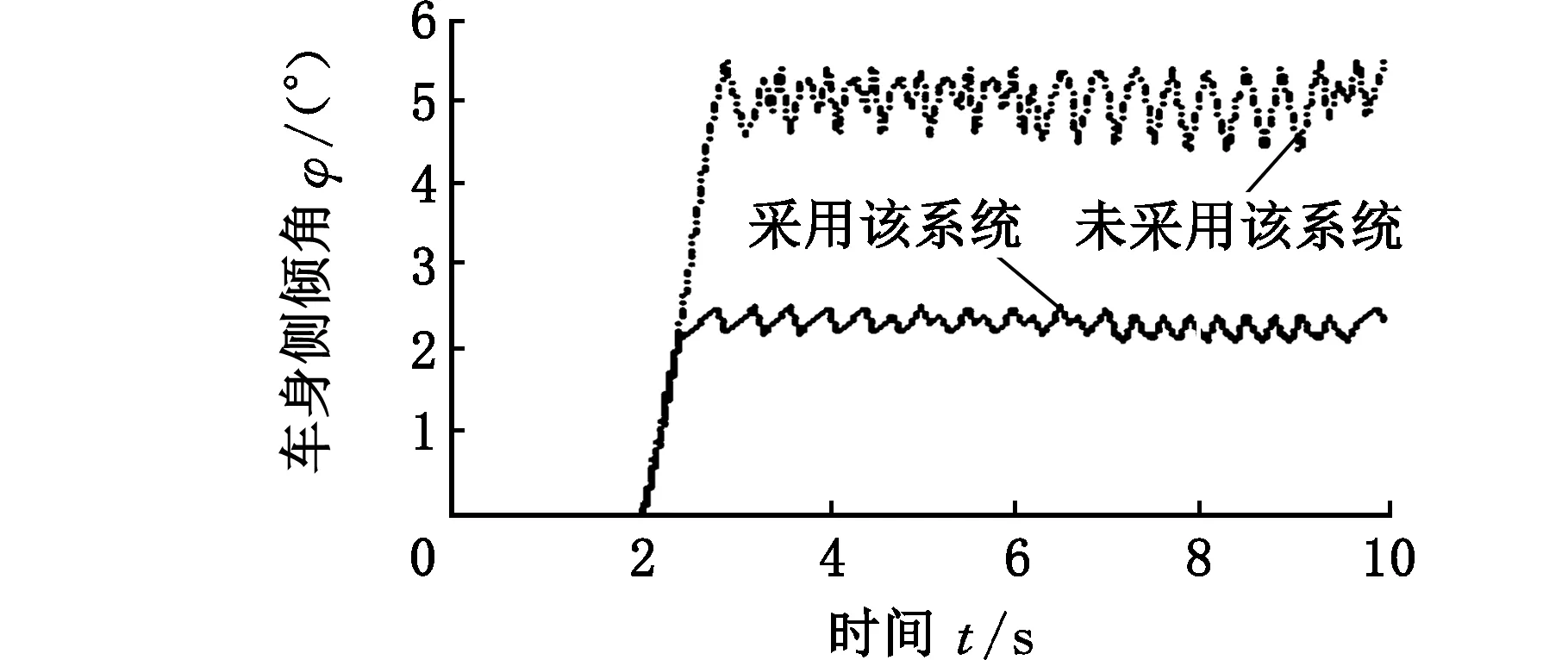

Double-Lane Change工况是汽车在公路上超车行驶时,从行车道转到超车道,超车结束后又从超车道转到行车道的过程,或者汽车快速行驶时,进行障碍物紧急避让的过程。仿真中,车辆以72 km/h的速度匀速行驶,转向盘的输入转角、车身侧倾角、前后马达的输出扭矩如图5所示。

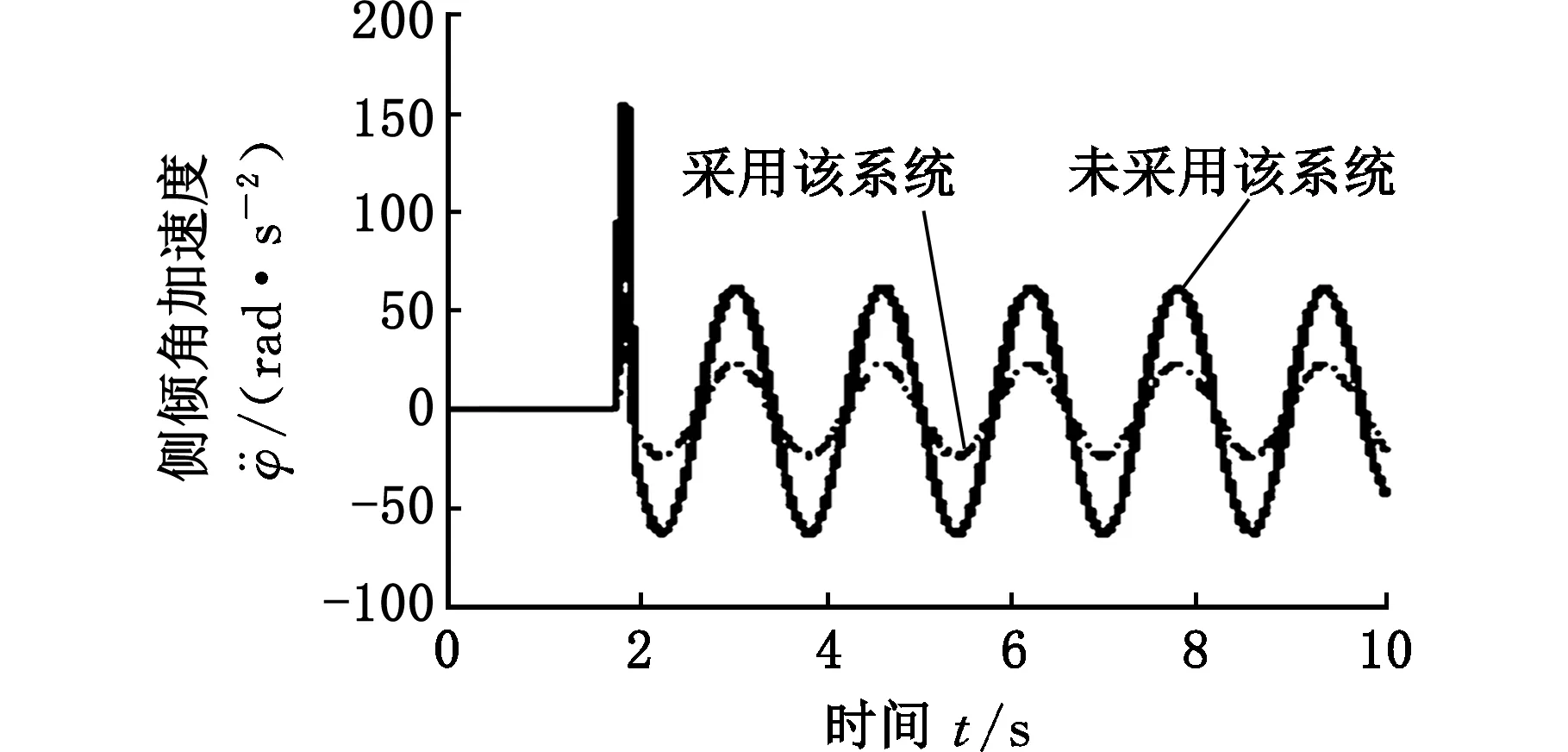

通过仿真可以看出,在两种工况下,与传统的横向稳定杆相比,采用主动防侧倾稳定杆系统能够有效提高车辆行驶稳定性,J-Turn工况下车身侧倾角减小约50%,侧倾角方差减小约65%,Double-Lane Change工况下车身侧倾角减小约55%,侧倾角方差减小约70%;同时,也验证了动力学建模中前后马达的输出扭矩与侧倾角的关系。

3 主动防侧倾稳定杆系统性能试验

本次试验车辆为东风S30,在试验场地分别对试验车辆进行了J-Turn工况及Double-Lane Chang工况的试验。

J-Turn工况车辆车速为36 km/h,转向盘的输入转角与仿真中一致,试验测得车身侧倾角、前后马达的输出转矩,车辆J-Turn工况试验效果对比如图6所示。

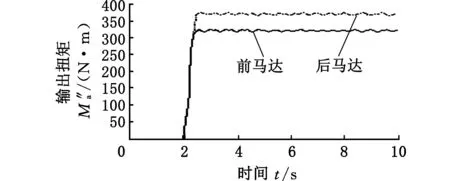

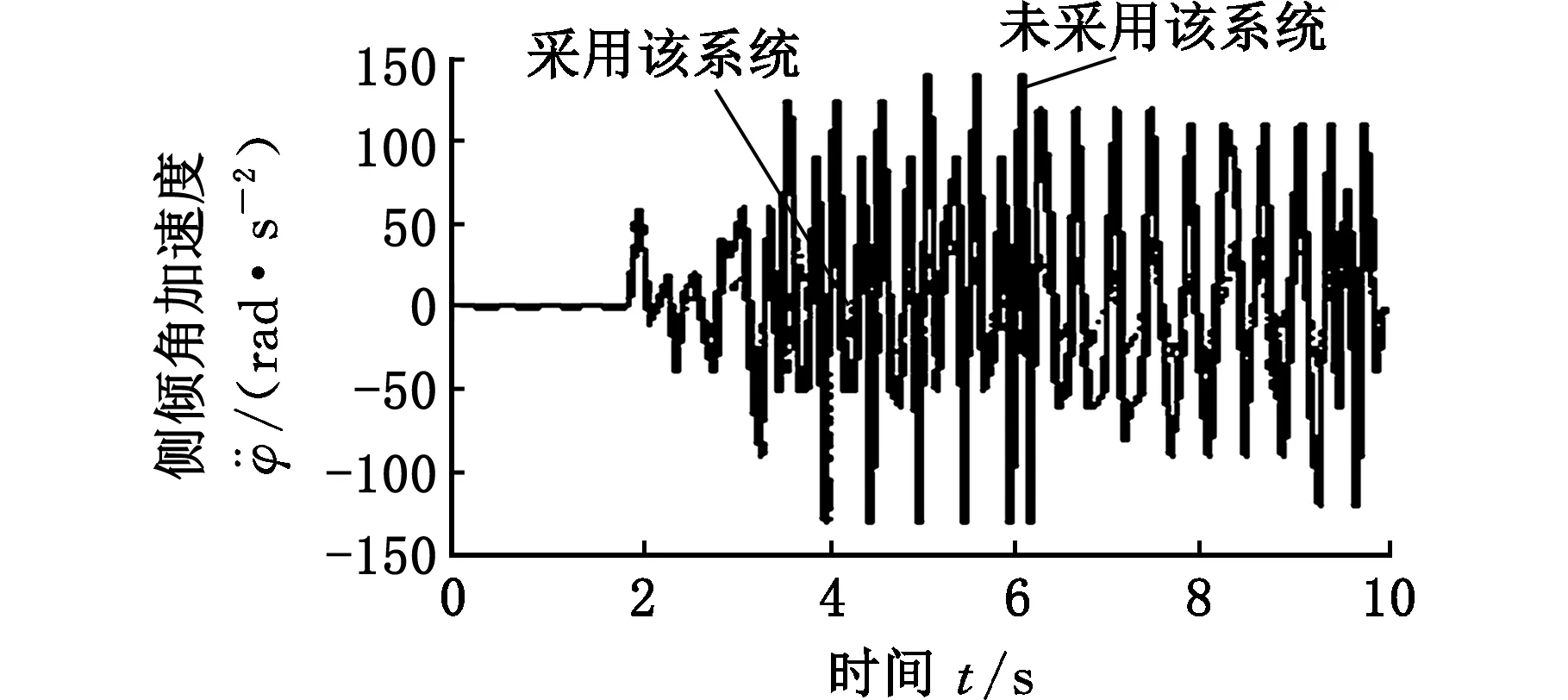

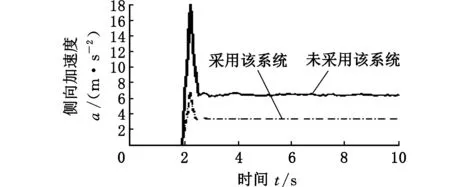

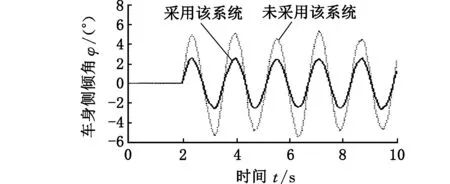

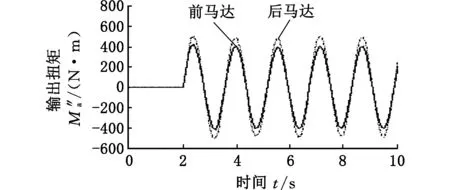

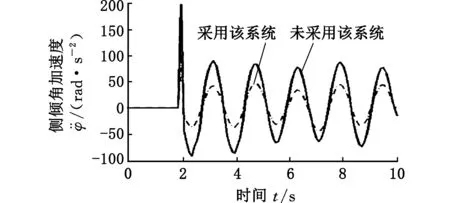

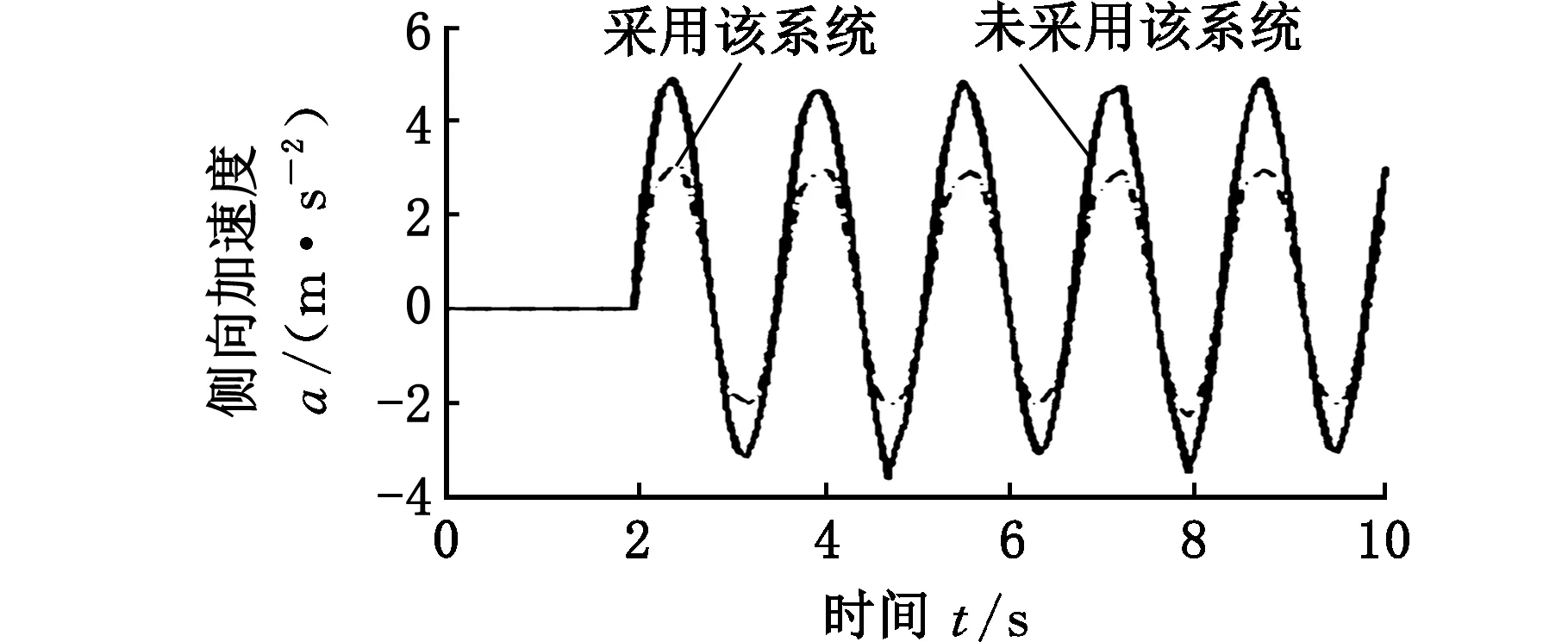

Double-Lane Chang工况车辆车速为72 km/h,转向盘的输入转角与仿真中一致,试验测得车身侧倾角、前后马达的输出转矩,车辆Double-Lane Chang工况试验效果对比如图7所示。

(a)转向盘输入转角

(b)车身侧倾角

(c)前后马达输出扭矩

(d)侧倾角加速度

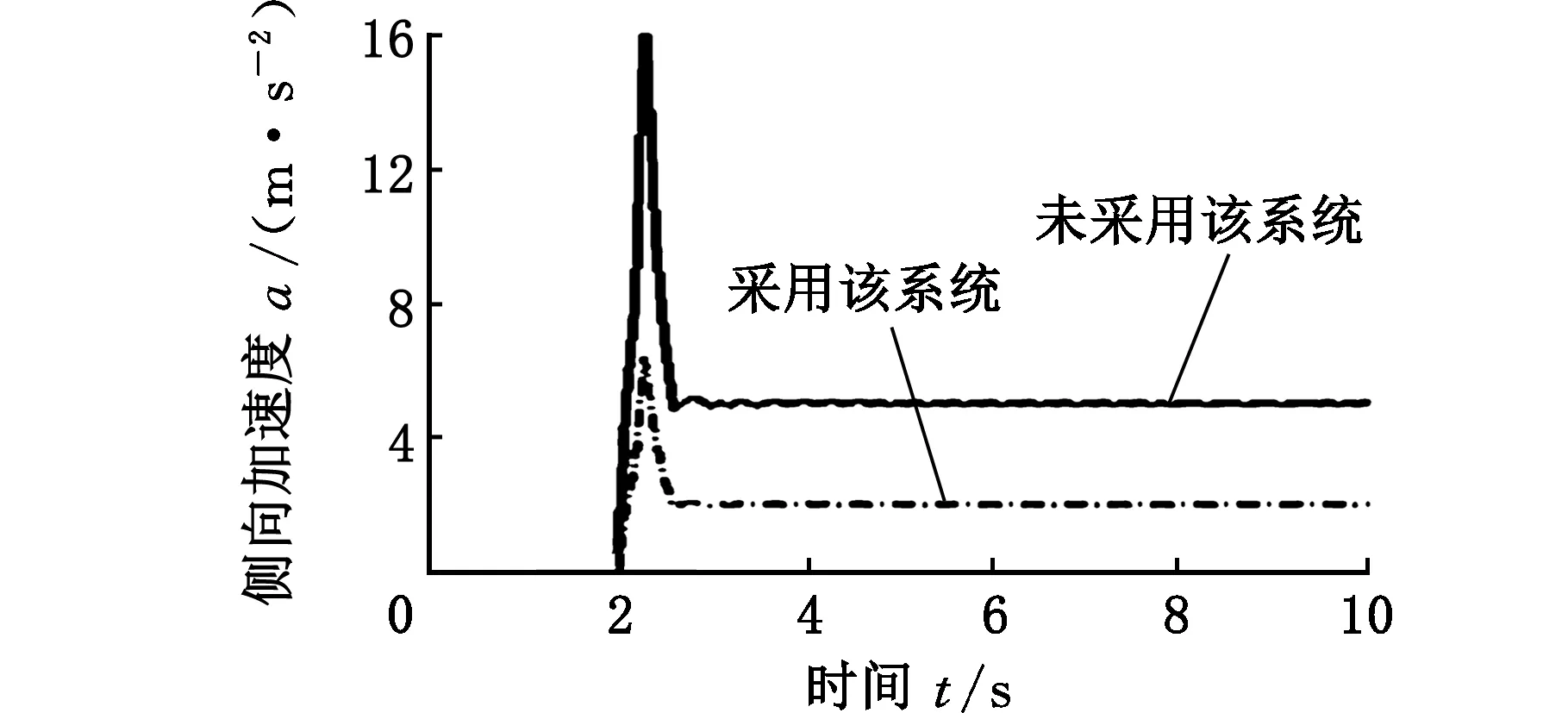

(e)侧向加速度图4 J-Turn工况仿真Fig.4 J-Turn condition simulation

通过实车试验可以得出,仿真结果与实车试验结果一致,J-Turn工况车身侧倾角减小约60%,侧倾角方差减小约60%,Double-Lane Change工况车身侧倾角减小约50%,侧倾角方差减小约65%;由于试验车辆自身使用状况及路面状况等因素影响,试验所测两种工况下车身的侧倾角大于仿真得出的车身的侧倾角约20%,试验所测前后马达的输出扭矩大于仿真值约15%。

(a)转向盘输入转角

(b)车身侧倾角

(c)前后马达输出扭矩

(d)侧倾角加速度

(e)侧向加速度图5 Double-Lane Change工况仿真Fig.5 Double-Lane Change condition simulation

(a)车身侧倾角度

(b)前后马达输出扭矩

(c)侧倾角加速度

(d)侧向加速度

(e)J-Turn工况未采用该系统 (f)J-Turn工况采用该系统图6 J-Turn工况试验Fig.6 J-Turn condition test

4 结论

(1)本文建立了汽车主动防侧倾系统的动力学模型,设计了汽车主动防侧倾稳定杆的侧倾稳定控制器,并基于MATLAB/Simulink和CarSim软件实现了联合仿真,并进行了实车试验。

(2)仿真结果表明,在J-Turn工况和Double-Lane Change工况下,相比于传统稳定杆,汽车主动防侧倾系统能够减小车身侧倾角约55%,且减小车身侧倾角方差约65%,侧倾角加速度减小约55%,侧向加速度减小约60%。联合仿真的结果进一步验证了建立的动力学模型的正确性。

(a)车身侧倾角

(b)前后马达输出扭矩

(c)侧倾角加速度

(d)侧向加速度

(e)Double-Lane Change工况未采用该系统 (f)Double-Lane Change工况采用该系统图7 Double-Lane Change工况试验Fig.7 Double-Lane Change condition test

(3)实车试验结果验证了仿真结果的正确性,汽车主动防侧倾系统能够有效减小汽车的侧倾角及侧向加速度,提高车辆的行驶稳定性和安全性,改善乘坐的舒适性。

[1] SAMPSON D J M. Active Roll Control of Articulated Heavy Vehicles[D]. Cambridge: University of Cambridge, 2000.

[2] SAMPSON D J M, MCKEVITT G, CEBON D. The Development of an Active Roll Control System for Heavy Vehicles[J]. Vehicle System Dynamics, 2000, 33: 704-715.

[3] SORNIOTTI A, D’ALFIO N. Vehicle Dynamics Simulation to Develop an Active Roll Control System[J]. SAE Technical Papers, 2007-01-0828.

[4] DANESIN D, KRIEF P, SORNIOTTI A, et al. Active Roll Control to Increase Handling and Comfort[J]. SAE Technical Papers, 2003-01-0962.

[5] SORNIOTTI A. Electro-Mechanical Active Roll Control: a New Solution for Active Suspensions[J]. SAE Technical Papers, 2006-01-1966.

[6] OHTA Y, KATO H, YAMADA D, et al. Development of an Electric Active Stabilizer System Based on Robust Design[J]. SAE Technical Papers, 2006-01-0758.

[7] SUZUKI S, BUMA S, URABABA S, et al. Development of Electric Active Stabilizer Suspension System[J]. SAE Technical Papers, 2006-01-1537.

[8] KIM S, PARK K, SONG H J, et al. Development of Control Logic for Hydraulic Active Roll Control System[J]. International Journal of Automotive Technology, 2012, 13(1): 87-95.

[9] JEON K, HWANG H, CHOI S, et al. Development of an Electric Active Roll Control (ARC) Algorithm for a SUV[J]. International Journal of Automotive Technology, 2012, 13(2): 247-253.

[10] YIM S, JEON K, YI K. An Investigation into Vehicle Rollover Prevention by Coordinated Control of Active Anti-roll Bar and Electronic Stability Program[J]. International Journal of Control, Automation and Systems,2012, 10(2): 275-287.

[11] CRONJÉ P H, ELS P S. Improving Off-road Vehicle Handling Using an Active Anti-roll Bar[J]. Journal of Terramechanics, 2010, 47(3):179-189.

[12] MUNIANDY V, SAMIN P M, JAMALUDDIN H. Application of a Self-tuning Fuzzy PI-PD Controller in an Active Anti-roll Bar System for a Passenger Car[J]. Vehicle System Dynamics, 2015, 53(11): 1641-1666.

[13] MARZBANRAD J, SOLEIMANI G, MAHMOODI-K M, et al. Development of Fuzzy Anti-roll Bar Controller for Improving Vehicle Stability[J]. Journal of Vibroengineering, 2015, 17(7) :38563864.

[14] BABESSE S, AMEDDAH D. Neuronal Active Anti-roll Control of a Single Unit Heavy Vehicle Associated with RST Control of the Hydraulic Actuator[J]. International Journal of Heavy Vehicle Systems, 2015, 22(3): 236-254.

[15] 李显生, 许洪国.主动横向稳定器降低商用车侧倾的研究[J]. 汽车工程, 1996(6):355-359.

LI Xiansheng, XU Hongguo. A Study on Reducing Roll Angle of Commercial Vehicles by Active Roll Stabilizer[J]. Automotive Engineering ,1996(6):355-359.

[16] 段小成.多功能运动型汽车侧倾主动控制仿真研究[D]. 武汉:华中科技大学, 2006.

DUAN Xiaocheng. The Active Roll Control of Multi Function Sports Car[D].Wuhan:Huazhong University of Science and Technology, 2006.

[17] 周兵,颜丙超,吕绪宁.基于主动横向稳定杆和AFS的车辆稳定性协调控制[J]. 振动与冲击, 2015,34(18):111-117.

ZHOU Bing, YAN Bingchao, LYU Xuning. Coordinated Control of Vehicle Yaw and Roll Stability Based on ARS and AFS[J].Journal of Vibration and Shock,2015,34(18):111-117.

[18] 周兵,吕绪宁,范璐,等.主动悬架与主动横向稳定杆的集成控制[J]. 中国机械工程, 2014,25(14):1978-1983.

ZHOU Bing, LYU Xuning ,FAN Lu, et al. Integrated Control of Active Suspension System and Active Roll Stabilizer[J]. China Mechanical Engineering, 2014, 25(14): 1978-1983.

[19] 伍文广,谷正气,米承继. 基于新型横向稳定杆的自卸车侧倾性能优化[J].中国公路学报, 2013, 26(5):177-182.

WU Wenguang, GU Zhengqi, MI Chengji. Roll Performance Optimization of Dump Truck Based on a New Anti-roll Bar[J]. China Journal of Highway and Transport,2013, 26(5):177-182.

(编辑王旻玥)

ModelingandExperimentalAnalysisofanActiveAnti-rollSystem

HUANG Kang PAN Yi ZHAO Ping

School of Mechanical Engineering,Hefei University of Technology,Hefei,230009

A dynamics model of automotive active anti-roll bar system was proposed to improve the vehicle’s driving stability. A PID roll stability controller was designed by establishing auto active defense tilting lever model in the MATLAB/Simulink environment, and the automobile dynamics model was established in CarSim, and the simulation of the system was realized by MATLAB/Simulink and CarSim. The simulation results indicate that the active anti-roll bar system may significantly reduce the roll angles of vehicle body compared with common anti-roll bar. The road tests were also processed, which verified the simulation and approves that the automotive active anti-roll bar system may effectively improve the vehicle’s driving stability and safety, as well as the riding comfort.

active anti roll; anti-roll bar; lateral stability; joint simulation

U461

10.3969/j.issn.1004-132X.2017.22.009

2016-12-23

国家国际科技合作专项(2014DFA80440)

黄康,男,1968年生。合肥工业大学机械工程学院教授、博士研究生导师。主要研究方向为机械系统动力学与汽车主动安全。潘毅(通信作者),男,1992年生。合肥工业大学机械工程学院硕士研究生。E-mail:1363523267@qq.com。赵萍,女,1987年生。合肥工业大学机械工程学院副教授。