微波冻干过程中微波功率控制技术的研究

吴朋来+胡志超+吴峰+颜建春+吴惠昌

摘要:为提高微波真空冷冻干燥设备的自动化程度,采取LabVIEW和可编程逻辑控制器(PLC)技术开发出一套基于物料温度的微波功率控制系统。该系统依据光纤温度传感器检测到的物料温度信号,上位机LabVIEW程序发出磁控管电压调控指令,下位机PLC程序执行以磁控管阳极作为负载的单相交流可控硅移相调压器的输入电压的调节任务,达到改变磁控管陽极电压的目的,进而改变阳极电流来实现微波功率的调控。茭白冻干试验表明,该系统稳定可靠,抗干扰能力强,能够明显缩短冻干时间。

关键词:微波干燥;冷冻干燥;微波功率;PLC;LabVIEW;控制

中图分类号: TS205.7;TS203 文献标志码: A 文章编号:1002-1302(2017)20-0209-04

微波真空冷冻干燥是以微波作为热源的冷冻干燥技术,具有加热迅速、节能高效、营养破坏少等优点[1-2],但由于存在“低压放电”“加热不均匀”以及“工艺优化与控制难”等技术难题[2-3],至今还未满足工业化应用的要求。其中,微波冻干设备控制系统的研究与开发在推进微波真空冷冻干燥技术工业化应用中起着至关重要的作用,它不但能够有效降低发生“低压放电”“加热不均匀”等现象的频率,还能够减轻工人的劳动强度。微波功率可快速调整且无惯性,理论上易于实现自动化控制[4],而至今仍未实现,其中一个很重要的原因就是现有的微波冷冻干燥试验设备测试功能还很不齐全和完善,在物料温度测定上多采用红外线测温法,测温部位有限,测量精度不高;微波功率仍然依靠人工调节接触式调压器来分别改变各个磁控管阳极上的加载电压,进而改变阳极电流来调节微波加热功率[5]。

本研究提供了1套基于物料温度反馈的微波功率控制系统:采用光纤传感器检测物料温度提高了测量精度;选用单相交流可控硅移相固态调压器调控磁控管阳极电压进而改变阳极电流来实现微波功率的调控,操作便捷,便于实现微波功率自动化控制;以可编程逻辑控制器(PLC)作为上位机、以装有LabVIEW软件的工控机作为上位机开发微波功率控制系统,既提升了系统的抗干扰能力,又便于交互操作;系统还能够实时记录物料温度和阳极电流数据,可为建立微波功率与物料温度间的相关模型提供支撑。

1 微波功率特性及其控制原理

微波是指频率为300 MHz~300 GHz的电磁波,由微波发生器产生。微波发生器包括将直流电能转变成微波能的微波管和将交流电能变成直流电能的微波管电源2个部分,磁控管因具有输出功率高、效率高、频率稳定的特点而常在微波加热中被用作微波管[6]。根据磁控管的工作原理[7],微波输出功率近似满足下式:

P出=η×Ua×Ia。

式中:Ia是磁控管内由阴极到达阳极的电子流形成的阳极电流;Ua是加在磁控管阳极和阴极之间的高电压;Ua×Ia是磁控管的输入功率;η是转换效率系数。

由上式可知,磁控管微波能实际转换量P出与阳极电流Ia、磁控管阳极上的加载电压Ua以及转换系数η均成正比例关系。其中,η因设备而异为常数,Ua可通过对高压器的输入电压采取稳压措施而基本维持不变(目前,多数商用磁控管都能实现该功能,本系统中所用磁控管也具有此功能),因此,改变磁控管的微波功率P出就是对阳极电流的调节,且该调节过程是线性的,在磁控管额定功率的范围内可进行任意功率点的设定与调节。阳极电流的调节可通过调节磁控管励磁线圈中磁场电流的大小来实现,由于磁控管励磁线圈中的电流是经过全波整流后的脉动直流电[6],故采用具备调节可控硅器件导通角功能的移相式可控制硅调压器就能实现阳极电流的调节,进而达到调节微波加热功率的目的。

当然,也可以通过改变占空比来调节微波加热功率,但在此控制方式下的微波加热功率是呈脉冲跳动的,不能保证在微波工作全过程中的每个瞬时功率密度均能控制在所需的范围内。

基于上述分析,在设计本微波系统时,选用6只移相可控硅单相交流固态调压器来分别改变各个磁控管阳极上的加载电压,进而改变阳极电流来达到调节微波加热功率的目的,并分别测定各个磁控管阳极电流大小来监测每只磁控管微波能馈入功率。

2 系统硬件设计

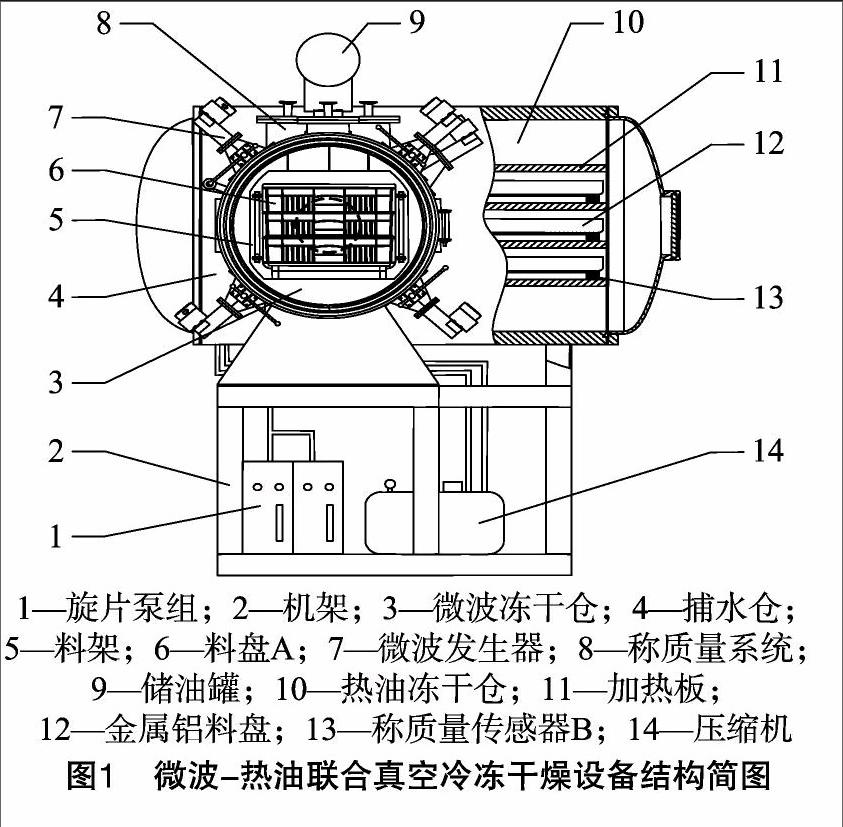

图1为农业部南京农业机械化研究所自主研发的多功能微波-热油联合真空冷冻干燥设备,该设备可单独进行微波真空冷冻干燥、热油真空冷冻干燥以及微波-热油分段联合干燥试验。在该设备的筒形微波冻干仓的筒壁外侧分别布置有6只微波发生器、光纤测温传感器等器件,6只微波发生器呈上下左右不对称交错布置,单只功率为900 W,对每只磁控管进行单独控制。光纤测温器件有6根探头,能够同时测量6处物料温度,且带有RS485通信接口,从站地址允许修改。

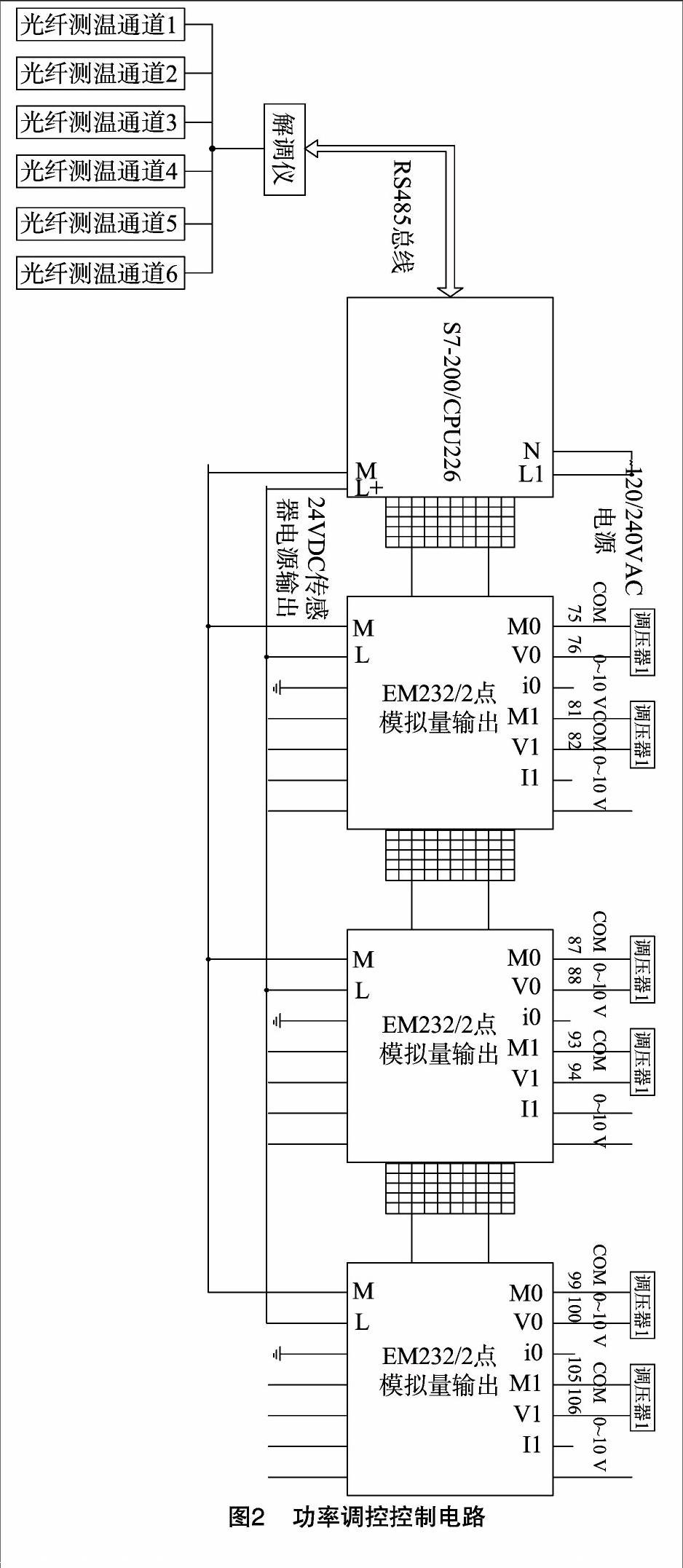

选用6只单相交流可控硅移相调压器来分别控制6只磁控管阳极电压。该调压器内部集移相触发电路、单向或双向可控硅、RC阻容吸收回路及电源电路等于一体,各输入控制端与强电主回路之间为全隔离设计,抗电磁干扰能力强,稳定性好,接线方便,操作简单,只需自动或手动调节输入信号,负载上的电压跟着改变,进而调节输出功率。在本控制系统中,输入信号为0~10 V,线性可调。依据输入信号为0~10 V的模拟信号,且增强软件系统的稳定性,选用西门子公司S7-200系列的CPU226作为PLC的基础模块,3个带2路模拟信号输出的EM232模拟量输出模块作为调压器的控制入口,每个EM232模块的2个电压输出接口分别连接2个调压器的电压输入接口。光纤温度传感器通过RS485接口与PLC的通信端口相连实现通信。由图2可知,功率调控控制电路中,PLC采集光纤温度传感器的温度数据后,处理并发出电压调节指令,经EM232传入调压器,进而调节输出功率,实现基于温度反馈的微波功率控制功能。

3 系统软件设计

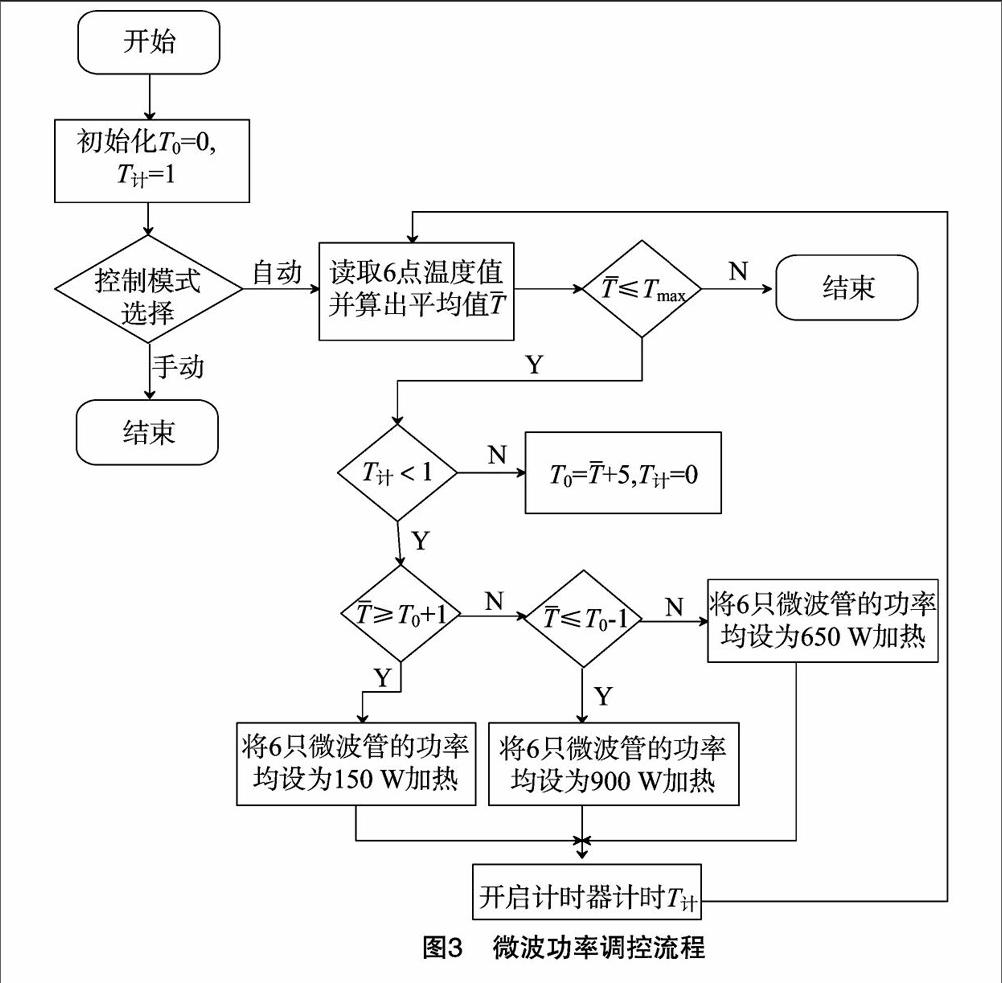

以分段控制物料温度为目标,设计微波功率调控系统,具体设计思想:控制微波功率发生器启闭使物料温度每次提升(5±1) ℃后保温约1 h,直至物料温度高于物料冻干所允许的最高温度,完成物料冻干。由图3可知,程序启动后,首先将预设温度T0置为0,将计时器T计置为1;接着进行模式选择,选择手动控制,则每个环节都由人工依据观察的情况手工操作温度调控系统,操作灵活,调控精度高,但工作强度大;选择自动控制后,控制程序将自动实现温度的分段控制,每段为(5±1) ℃,每段工作1 h,直至物料温度高于物料冻干所允许的最高温度Tmax,程序结束。endprint

在程序开发过程中,为增强软件系统的稳定性、交互性以及提升开发效率,以西门子s7-200 PLC作为下位机、装有LabVIEW 2012的PC作为上位机开发软件系统。PLC是测控系统的核心,其程序涉及PLC与传感器之间的通信和PC中的LabVIEW开发平台与PLC之间的通信2个方面,在上位机与PLC之间的通信中,采用PPI協议进行通信,PLC可以不用编程,而且上位机可以读写PLC的所有数据区,快捷方便[6];在PLC与传感器之间的通信中,首选Modbus RTU主从站协议(PLC作为主站,传感器作为从站),这样可以在Micro/Win Step 7中使用Modbus协议库编写读取传感器数据的程序,编程简单高效,而不像使用完全由用户自定义的协议进行通信那样,需要编写循环冗余校验码(CRC)校验程序、发送完成中断程序、接收完成中断程序以及初始化某些PLC中的特殊寄存器(SMB30、SMB87、SMB88等)程序;当然,这会对传感器的选取提出新要求,选取的传感器必需具有RS485输出接口,支持Modbus RTU协议,若系统中涉及多路传感器时,还需满足从站地址可以修改[7]。

在本系统中,由于采用PPI协议[8]作为PLC与上位机的通信协议,故PLC程序只需采用Modbus RTU主从站协议编写实现对光纤传感器件6通道数据轮流获取并存储功能的代码,程序烧至PLC后,只要给PLC通电,PLC获取传感器数据程序就一直在进行着。上位机LabVIEW程序[9]实现数据采集、处理、储存、界面显示以及设备控制功能。采用多线程来实现上位机功能,其中数据采集、处理、储存及界面显示功能占用一个线程,设备控制功能占用另一个线程。为避免通信紊乱,设备控制线程占用较先级,当其因事件触发而启动时,数据采集线程暂停工作直至设备控制线程执行完成后再启动。图4为数据采集线程算法流程,图中标志符的设置巧妙地解决了两线程通信紊乱问题,如图5所示。

当设备控制线程因事件触发而启动时,将标志符置1再定时2 s的用意在于,若数据采集线程此时未执行数据获取指令,则无法执行获取数据子VI;若数据采集线程此时正在执行数据获取指令,则留足够时间让其运行完成。再调用开关量输出子VI或调压器电压调整子VI执行设备控制任务就不会出现通信紊乱问题,最后再将标志符置0,让数据采集线程重新能够调用获取数据子VI完成数据采集任务。在LabVIEW中,采用VISA串口通信函数实现PC与PLC间的通信, 将功能代码块设计成子VI, 本系统中包括获取设备预警信号子VI、获取光纤传感器温度数据子VI、开关量输出子VI和调压器电压调整子VI。依据PPI协议规范,各功能子VI的算法流程有所不同,如获取光纤传感器温度数据子VI的算法流程:发送完1条正确的读取命令帧后,若PC与PLC通信正常,则PLC返回E5;再发送确认指令“10 02 00 5C 5E 16”,若PC与PLC通信正常,则返回1条包含所需数据的数据帧。

4 试验结果

以茭白为试验物料对系统进行了测试,将备好的茭白放入微波仓体内后启动测控系统,运行数据采集功能,检测到仓门关闭信号后运行设备控制功能,点击压缩机启动按钮启动压缩机制冷至约-35 ℃,点击真空泵启动按钮启动真空泵抽真空至真空度约为40 Pa开启微波加热系统。系统显示,压缩机、真空泵、微波加热器件和数据采集均正常工作,说明数据采集线程和设备控制线程协作良好,通信无故障。刚开启微波加热系统时,软件界面显示给调压器的输入电压为 10.00 V,此时用万用表测量调压器输出负载电压为 232.00 V,阳极电流为414.5 mA,说明磁控管基本满负荷工作。过了10 min左右后,出现放电现象。为了消除放电现象,手动修改调压器的输入电压至6.61 V,放电现象消失,此时用万用表测量调压器的输出负载电压为202.00 V,阳极电流为345.3 mA。放电现象的出现与消失说明冻干初期不适宜采用满功率微波加热,且调压器反应灵敏、工作良好。将茭白的含水率降至约4.5%时,共花了5 h 40 min,较常规热油冷冻干燥缩短了近3 h的冻干时间。

5 结论

实现微波功率的自动化控制对促进微波真空冷冻干燥设备的工业化应用具有极其重要的意义。本研究所提出的单相交流移相可控硅调压器调压精度高、可靠性好且能与PLC进行RS485通信,方便了微波功率自动控制的实现。采用PLC作为下位机、LabVIEW作为上位机开发的基于温度的微波功率控制系统性能稳定,抗干扰能力强,且便于交互操作,改善了茭白冻干品质,大大缩短了冻干时间。本研究基于温度的微波功率控制系统还需进一步完善,如何兼顾低压放电对微波功率调控的影响是接下来研究的重点。

参考文献:

[1]胡志超,陈有庆,谢焕雄,等. 微波真空冷冻干燥技术研究及应用现状[J]. 农机化研究,2009,31(9):6-9.

[2]孙 恒,张 洁,朱鸿梅,等. 微波冷冻干燥技术的发展和有待解决的问题[J]. 食品科学,2005,26(5):256-260.

[3]段 续,张 憫,朱文学. 食品微波冷冻干燥技术的研究进展[J]. 化工机械,2009,36(3):178-184.

[4]徐振方,吴才章,周 刚. 微波真空干燥技术及其自动监测系统的研究[J]. 自动化技术与应用,2006,25(6):40-42.

[5]王海鸥. 微波冷冻干燥中试设备及关键技术研究[D]. 南京:南京农业大学,2012.

[6]彭 芳. 基于PLC的微波输出功率稳定性的控制[J]. 煤炭技术,2012,31(4):78-79.

[7]王祝盈,翦知渐,陈小林,等. 大功率微波热疗机输出功率的PID控制[J]. 电子技术应用,2001,27(3):40-42.

[8]龙永辉,孙中生. Simens PPI协议分析[J]. 工业控制计算机,2005,18(7):11-12.

[9]吴朋来,曹曙明,吴 峰,等. Labview和PLC在获取数字式传感器数据中的应用[J]. 中国农机化学报,2014,35(1):278-282,295.endprint