一种轧制镁合金薄板表面缺陷检测系统

张文宇,高 青,刘安琪,赵红阳,巨东英

(1.辽宁科技大学 软件学院,辽宁 鞍山 114051;2.辽宁科技大学 镁合金铸轧技术研究中心,辽宁 鞍山 114051)

一种轧制镁合金薄板表面缺陷检测系统

张文宇1,2,高 青1,刘安琪1,赵红阳2,巨东英2

(1.辽宁科技大学 软件学院,辽宁 鞍山 114051;2.辽宁科技大学 镁合金铸轧技术研究中心,辽宁 鞍山 114051)

在镁合金薄板的轧制过程中,如关键工艺参数控制不当或因板坯质量、加工设备精度存在问题,薄板表面易出现边裂、褶皱、波纹等缺陷。这些缺陷如不能及时准确地检测,将严重影响薄板的表面质量和性能,极大地降低产品成材率。为此,本文采用计算机视觉技术对轧制镁合金薄板图像进行实时分析,提取其缺陷特征,并采用贝叶斯分类器进行缺陷识别,最终设计与实现了一个轧制镁合金薄板表面缺陷实时检测系统。实验结果表明,该系统综合缺陷准确识别率达到83.6%。

计算机视觉;轧制镁合金薄板;特征提取;缺陷检测;贝叶斯

镁合金因其优异的性能在工业生产、日常生活、航空航天等领域有着越来越广泛的应用。而在轧制镁合金薄板的过程中,待加工板坯的质量、轧机主要设备精度或轧制速度、压下力等核心工艺参数控制不当均直接造成薄板表面质量低下,严重降低轧制薄板的成材率,为此,基于计算机视觉技术开发出一套无损、实时、准确的镁合金轧制薄板表面缺陷检测系统具有较大的现实意义。

薄板表面缺陷检测最早可追溯到20世纪80年代后期,前人对冷轧带钢缺陷检测的研究相对较多,针对镁薄板表面缺陷检测的技术相对较少,由于冷轧带钢与轧制镁薄板生产工艺的不同,导致两种板材产生的缺陷也不尽相同,冷轧带钢的主要缺陷有气体夹杂、裂纹、氧化皮压入等,而轧制镁薄板的主要缺陷有波纹、边裂、辊印等。

早期薄板表面缺陷检测一般采用人工目视抽检法,检测速度慢、漏检率高,不适合工业生产要求。对此一些专家学者又相继提出了涡流检测、红外检测、漏磁检测等表面缺陷检测方法[1-2],但仍然存在检测精度低、可检测的缺陷种类较少等诸多局限性。随着计算机视觉技术研究的不断深入,基于数字图像处理的薄板表面缺陷方法已成为研究热点,该方法的核心在于如何选择高速的图像处理算法与高辨识度的模式识别算法。近年来,针对薄板表面缺陷的特点,各类学者提出了许多缺陷识别方法,如人工神经网络、支持向量机和最大类间方差法[3-5],但在薄板的轧制过程中,现场环境对缺陷的影响较大,导致识别率降低。

对此,本文应用计算机视觉技术针对镁薄板本身及轧制现场环境特点,采取一种基于线阵CCD摄像机的缺陷实时自动检测技术,先对摄像机获取的图像进行预处理并采用数学形态学滤波来增强图像对比度,然后进行特征值选择与提取,最后通过贝叶斯分类器对缺陷进行分类,此方法可以实时快速高效地对轧制薄板表面缺陷进行检测。

1 薄板表面缺陷成因及检测流程

1.1 缺陷成因

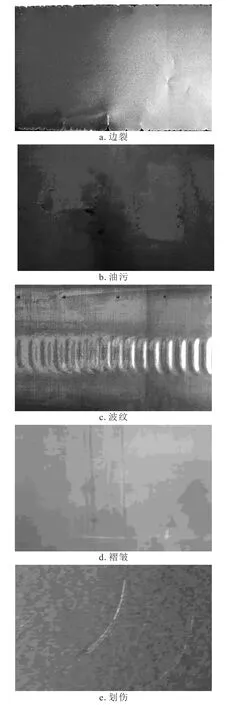

辽宁科技大学镁合金铸轧研究中心自主研制了一台辊宽450 mm,最大卷重100 kg,可轧制0.3 mm厚的AZ31镁合金薄板的六辊温轧机。在轧制过程中,因待加工材料质量、设备精度及控制参数不当会导致轧制镁薄板表面出现多种缺陷。常见的5种薄板表面缺陷如图1所示。

图1 轧制薄板表面缺陷照片Fig.1 Surface defect images of rolling sheet

(1)边裂:如图1a所示。镁薄板一侧或两侧边缘破裂不均,多表现为锯齿状[6]。其产生原因主要为镁薄板带边缘在大张力的轧制条件下发生撕裂;总压下率偏大等。

(2)油污:如图1b所示。镁薄板表面附着有油渍斑点。其产生原因主要为板坯本身存在油污;轧制设备上附着的油渍在轧制过程中滴漏在薄板上等。

(3)波纹:如图1c所示。镁薄板表面凹凸不平,其产生原因主要为长时间工作的轧辊在压力的作用下产生错位等。

(4)褶皱:如图1d所示。镁薄板表面局部区域出现折叠。其产生原因主要为板坯本身存在波纹缺陷,在轧制过程中被轧辊压合;薄板带跑偏,一边拉伸,另一边产生褶皱等。

(5)划伤:如图1e所示。镁薄板表面有金属光泽的线状痕迹。产生原因主要为轧辊表面不光滑或粘附异物;各种导辊与带钢的速度不一致等。

1.2 检测流程

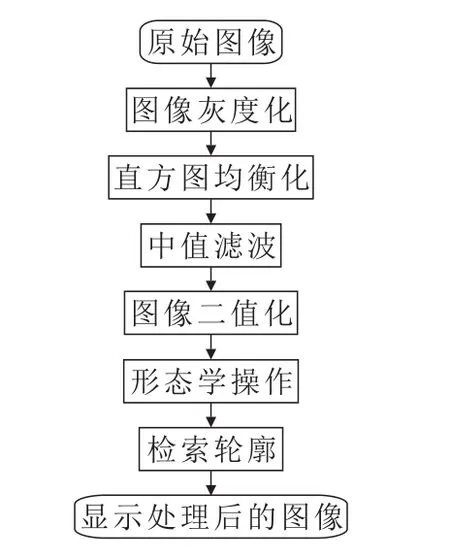

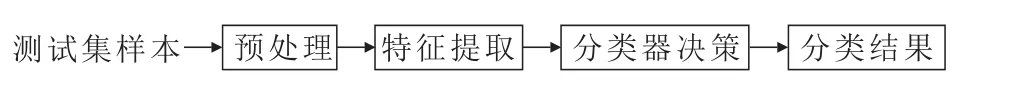

在线检测系统流程如图2所示。系统通过摄像头实时采集生产线上的薄板图像,经预处理模块去除图像噪声并检索轮廓,再对检索到的缺陷轮廓提取几何特征及纹理特征,并利用贝叶斯分类器进行分类,最后给出检测缺陷的类别及基本信息。

图2 薄板表面缺陷的系统流程图Fig.2 Flow chart of sheet surface defect detection

从流程图可以看出,系统要满足实时性要求,必须要使图像从预处理到给出分类后结果的时间小于图像采集下一幅图像的时间,否则镁薄板表面会有漏检,无法满足实时性需求,这就对检测系统算法的快速、高效提出了更高要求。

2 系统关键算法

在轧制镁薄板过程中,计算机实时采集的图像因受传感器材料、电子元器件、运动模糊,以及图像信号传输过程中传输介质和记录设备等的不完善,会使图像存在一些噪声,导致图像不清晰,这将极大增加系统误检率。因此,在对图像进行特征值提取前需要对图像进行预处理,以去除噪声并增强图像的对比度,以下着重介绍图像预处理以及缺陷特征选择与提取的过程。

2.1 图像预处理

在本系统中,摄像机实时采集生产线上高速运行的镁薄板带的表面图像,为了降低缺陷受噪声干扰的程度,需要先对图像进行预处理,具体流程如图3所示。

图3 预处理流程图Fig.3 Pre-processing flow chart

图像传入后,首先进行灰度化处理,其在不影响图像信息完整性的基础上,可有效减小系统计算量以满足实时性要求。其次进行直方图均衡化处理,可增加像素灰度值的动态范围,防止图像过亮或过暗,并增强图像的对比度,从而突出缺陷。采用的中值滤波,可以减少周围环境、照明等的干扰,同时能很好地保留图像的边缘信息。接着对图像进行二值化操作,选用自适应阈值来决策是保留还是直接剔除某个像素,以减少噪声的干扰。其后,对图像进行形态学操作以减少图像运动模糊所带来的噪声。最后检索轮廓可以聚焦缺陷区域以便于提取缺陷特征。通过以上流程可以保证在不影响原有缺陷特征的情况下突出缺陷,提高缺陷检测的准确率。

2.2 图像特征选择与提取

镁薄板表面图像经预处理后,如其表面没有缺陷则其在图像上表现为各个像素均匀分布,如果有边裂、油污、褶皱等的缺陷,则缺陷区域的像素会明显与周围不同,直观上反映为缺陷部分有明显的几何特征,同时图像的缺陷在灰度的表现上也会存在一些差异,为此本文综合选取了几何特征和纹理特征这两大类能反映缺陷形状及灰度特性的特征。以进一步抽象出缺陷的形状特征参数组合,最终来确定分类器给出的缺陷信息,使计算机能够自动识别边裂、油污、波纹等缺陷。

2.2.1 几何特征 几何形状特征是能够相对直观描述图像缺陷的基本特征之一[7],选取的几何形状特征需要将缺陷的位置、大小、形状等信息简单地描述出来,本文选取了5种最基本、组合后效果相对较好的几何特征,包括:面积、周长、离心率、圆形度、归一化矩。

其中,归一化矩有极其特殊的属性,即在旋转、平移、缩放后,有着计算值的不变性,其与大小、位置、角度无关,这意味着归一化矩可以更好地识别图像的特征。

通过以上的几何特征对缺陷形状有了描述,而摄像机获取的图像经灰度化处理后各种缺陷在灰度的表现上也不尽相同,为了更全面地表现缺陷的本质属性,还要用到另一种类的特征,称之为纹理特征。

2.2.2 纹理特征 在图像分析中纹理特征是指灰度变化的数字特征。综合考虑,本文选取了熵、能量、对比度、相关性等四个纹理特征,来将缺陷信息的灰度特征更好地表示出来。

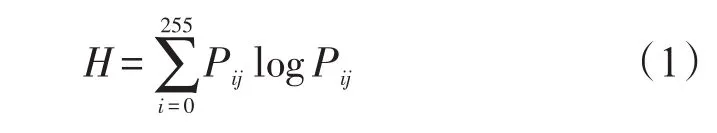

(1)熵。图像的熵衡量了一个图像中所包含信息量的丰富程度,是对图像中纹理信息的非均匀程度或复杂度的一种表示[8]。

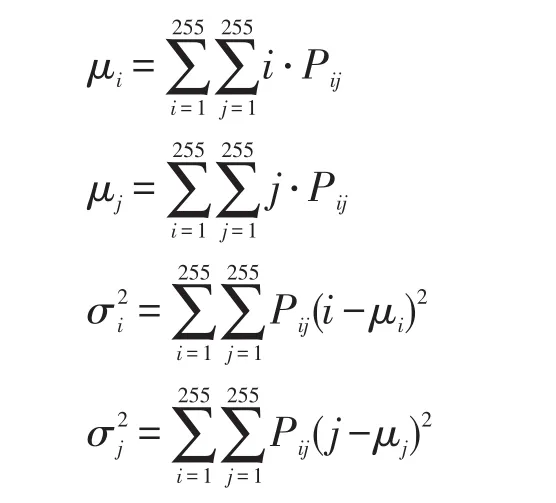

本系统中,为了反映图像灰度分布的空间特征,在可以表示聚集特征的一维熵的基础上,加入空间特征量来共同表示图像的二维熵。该理论中,图像灰度分布的空间特征量选用图像的邻域灰度值来表示,与该原本图像中的像素灰度值共同组成一个特征二元组,记为(i,j),图像熵的计算公式

式中:i为像素的灰度值(0≤i≤255);j为邻域灰度均值(0≤ j≤255);Pij为特征二元组(i,j)出现的频数与图像总像素数的商。

(2)能量ASM。能量是衡量一个图像中的灰度分布均匀程度和纹理粗细程度的特征值。如果其中有些值相对其它值相差越大,则图像能量值越大;当共生矩阵中的元素越相对集中分布,图像的能量值越大。图像的能量值越大,表明图像的纹理模式越均匀,其图像纹理变化相对越规则。在图像处理中,其表示的方式为

式中:P(i)为图像的一阶直方图,是灰度级为i的像素总数与图像总像素数的商。

(3)对比度CON。图像的对比度是衡量图像的清晰程度和纹理沟纹深浅程度的特征值[9]。对比度计算公式

式中:P(i)为图像的一阶直方图,是灰度级为i的像素总数与图像总像素数的商。

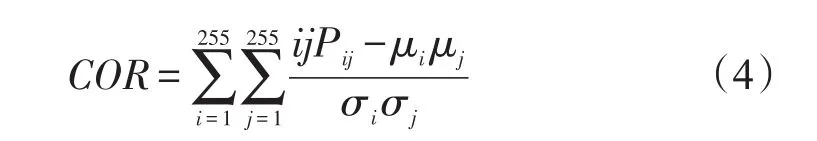

(4)相关性COR。图像的相关性是图像中局部灰度相关性的特征值,它关心的是空间灰度共生矩阵中在行方向或者列方向上各个元素的相似程度。其相关性的表示公式为

式中:i为像素的灰度值(0≤i≤255);j为邻域灰度均值(0≤ j≤255);Pij为特征二元组(i,j)出现的频数与图像总像素数的商,且

通过上述9种特征,可以提取出缺陷的大小、形状、灰度分布、纹理等特征,以突出缺陷的数学特性,为下一步与分类器中的缺陷样本匹配及缺陷分类识别做好充分准备。

3 分类器的设计

3.1 分类器的选择

在数据特征值已经准备好的情况下,分类器的选择一般需要考虑分类器训练的时间以及判断的时间。另外,根据实验基地的要求,需要实时检测出镁薄板的表面缺陷,所以需要分类器能够快速地完成训练,在这种情况下,贝叶斯、K邻近算法、决策树较优于其它算法[10-12]。而且在实时的检测过程中,系统需要根据特征值进行很快的判断,此时,贝叶斯、神经网络、SVM可以更好地满足此需求[13]。另外,贝叶斯因其条件属性和决策类别间关系清晰、分类速度快,已被成功应用到Web文档分类[14]、产品故障率分类[15]等诸多领域。因此,本文选择了贝叶斯分类器。

3.2 贝叶斯分类器的设计

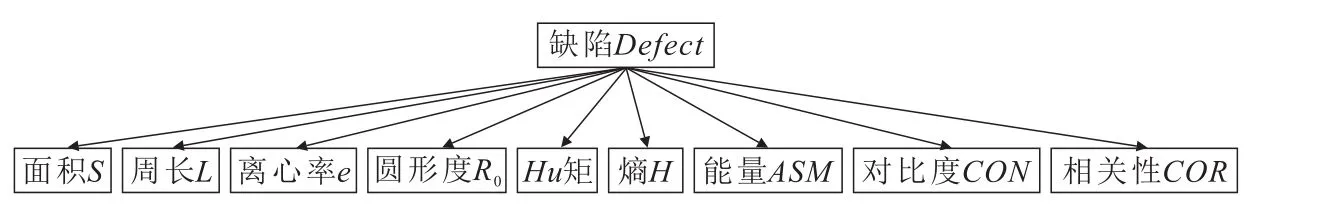

贝叶斯分类以概率推理为基础,即在各种不确定的情况下,仅仅根据各条件出现的概率,来完成相应的推理决策。本文提取镁薄板表面图像中缺陷的9种特征作为贝叶斯网络特征。如图4所示。

图4 贝叶斯网络特征Fig.4 Bayesian network characteristics

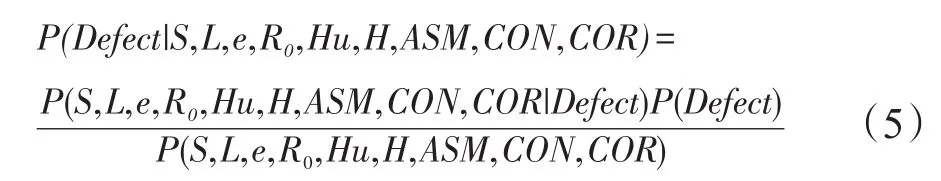

在给定缺陷特征的条件下缺陷类型的条件概率为

式中:(S,L,e,R0,Hu,H,ASM,CON,COR)为样本的特征向量;Defect为特征空间中不同的缺陷类型;P(Defect)为Defect的先验概率;P(S,L,e,R0,Hu,H,ASM,CON,COR)表示在 Defect条件下,(S,L,e,R0,Hu,H,ASM,CON,COR)特征的条件概率。

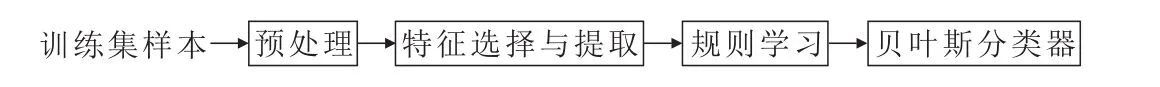

3.3 贝叶斯分类器的训练

使用贝叶斯分类器对薄板表面缺陷进行分类,采用的原则是将待检测集提取到的缺陷特征值与训练样本获取到的带类别标签的分类集进行匹配,对待检测集的每个类别计算各个特征属性的条件概率,以此来确定从属于哪种缺陷类别的可能性最大。对此首先需要对样本集进行训练,图5为具体的训练过程。

图5 训练集训练过程Fig.5 Training process of training set

此阶段为训练阶段,又包括准备阶段和分类器训练阶段。

准备阶段的输入为所有待分类的图像,输出为上文提取到的九种特征参数值以及这些组合参数从属的类别,其中九种特征参数由计算机软件负责计算,各个特征组合从属的类别由人工完成;分类器训练阶段的输入为提取到的九种特征参数以及这些组合参数从属的类别,输出为贝叶斯分类器。

3.4 分类器的测试

分类器设计好以后,需要对分类器进行测试,图6为训练集的测试过程。此阶段的输入为待分类的图像与分类器,输出为待分类项与类别的映射关系。

图6 训练集测试过程Fig.6 Testing process of training set

4 实验验证

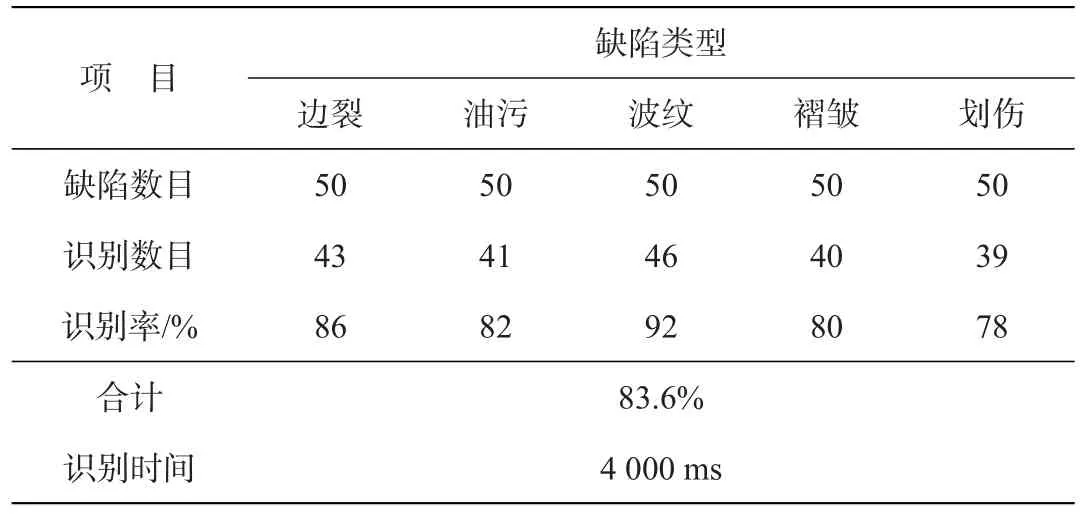

根据本系统的要求,需要对边裂、油污、波纹、褶皱、划伤等五种缺陷进行分类识别,以下为贝叶斯分类器的测试应用过程及结果。

将分类器训练阶段获取到的规则集作为训练样本的分类目录,然后对测试集进行测试,以检测分类器能否达到应用的标准。本次实验对上文提到的5种缺陷各采集100个样本,共计500张图片作为训练样本。经过训练集的学习,将人工额外选取的250个缺陷样本进行分类识别实验,系统的分类识别结果如表1所示。

从表1可以看出,使用贝叶斯分类器进行表面缺陷分类,在5种缺陷中波纹缺陷的识别率最高,达到了92%,综合后也达到了83.6%,较好地完成了缺陷图像的分类。从具体数据来看,划伤与褶皱的识别率最低,而这两类缺陷最大的相似之处在于呈几何线状,识别率低可能在于选取的缺陷特征没能较好地表达出缺陷的本质特征。在之后的研究中,会优化提取的缺陷特征属性,并且增加缺陷识别的种类,并依据检测到的缺陷,采用专家系统自动修改轧制参数,以减少缺陷,从而实现轧制生产线的全面自动化。

表1 分类器识别结果Tab.1 Recognition results of class

5 结论

本文针对镁合金铸轧薄板表面缺陷的特点设计了一套缺陷实时检测系统,系统缺陷的综合识别率达到83.6%。在具体算法上,本系统首先应用数字图像处理算法对摄像头传入的图像进行一系列预处理,然后利用贝叶斯分类器对提取到的缺陷特征进行分类,分类器采用贝叶斯方法,所需估计的参数较少,算法比较简洁,缺陷检出后,在运行界面的监控日志部分给出缺陷所属的类别,不需要人工干预,可以满足自动化的需求。

[1]杨水山.冷轧带钢表面缺陷机器视觉自动检测技术研究[D].哈尔滨:哈尔滨工业大学,2009.

[2]赵兰斌.管道漏磁检测探头的设计思路[J].装备制造技术,2013(12):249-252.

[3]张洪涛,计时鸣.基于改进的BP神经网络钢板表面缺陷分类算法研究[J].浙江工业大学学报,2010,38(4):388-390.

[4]王成明,颜云辉,陈世礼,等.基于改进支持向量机的冷轧带钢表面缺陷分类识别[J].东北大学学报(自然科学版),2007,28(3):410-413.

[5]李敏,罗洪艳,郑小林,等.一种改进的最大类间方差图像分割法[J].南京理工大学学报,2012,36(2):332-337.

[6]李峰,叶学卫,姜正连,等.冷轧带钢表面缺陷识别与控制[J].冶金设备,2010(1):65-69.

[7]易贞弟.基于机器视觉的零件表面缺陷检测技术研究[D].沈阳:沈阳理工大学,2014.

[8]LEE K,HEE S H,DOO K B.Implementation of GLCM/GLDV-based texture algorithm and its application to high resolution imagery analysis[J].The Korean Society of Remote Sensing,2005,21(2):121-133.

[9]张宁新,陈忠,郭莉莉,等.高分辨率遥感影像居民区检测算法研究[J].计算机工程与科学,2013,35(11):126-133.

[10]BIELZA C,LARRANAGA P.Discrete Bayesian network classifiers:a survey[J].Acm Computing Surveys,2014,47(1):1-43.

[11]LAUSSER L,MUSSEL C,MELKOZEROV A,et al.Identifying predictive hubs to condense the training set of k-nearest neighbour classifiers[J].Computational Statistics,2014,29(1):81-95.

[12]AZAR A T,ELMETWALLY S M.Decision tree classifiers for automated medical diagnosis[J].Neural Computing and Applications,2013,23(7):2387-2403.

[13]OZYILDIRIM B M,AVCI M.One pass learning for generalized classifier neural network[J].Neural Networks the Official Journal of the International Neural Network Society,2016,73:70-76.

[14]侯小静.贝叶斯分类器研究及其在Web文档分类中的应用[D].郑州:郑州大学,2005.

[15]蔡志强,孙树栋,YANNOU B,等.基于贝叶斯网络分类器的产品故障率分类研究[J].计算机应用研究,2009,26(9):3307-3309.

[][]

A detection system of alloy sheet surface defect in rolling magnesium

ZHANG Wenyu1,2,GAO Qing1,LIU Anqi1,ZHAO Hongyang2,JU Dongying2

(1.School of Software,University of Science and Technology Liaoning,Anshan 114051,China;2.Magnesium Alloy Cast-Rolling Technology Research Center,University of Science and Technology Liaoning,Anshan 114051,China)

In the process of rolling magnesium alloy sheet,these problems including the improper control of the key parameters,slab quality and equipment accuracy,are frequently occurred,which lead to the sheet surface defects such as edge cracking,folding,rippling.If these defects are not diagnosed accurately and promptly,the surface quality and properties of the rolling sheet are greatly affected,the rate of finished product is greatly decreased.In this paper,the images of the rolling magnesium alloy sheet are real-time analyzed using computer vision technique,the defect features are extracted,the sheet preface defects are recognized by the Bayes classifier.Lastly a real-time defect system of the rolling magnesium alloy sheet preface defect is designed and implemented.The results show the average time to recognize the defects is 16ms and the integrated recognition rate is 83.6%.

computer vision;rolling magnesium alloy sheet;feature extraction;defect detection;bayes

May 9,2017)

TP399

A

1674-1048(2017)04-0305-07

10.13988/j.ustl.2017.04.012

2017-05-09。

辽宁省教育厅项目(L2013128)。

张文宇(1973—),男,辽宁鞍山人,教授。

巨东英(1954—),男,河北石家庄人,教授。