机床性能和车刀角度对工件精度的影响

高凤娟

(同济大学工程实践中心,上海 200433)

机床性能和车刀角度对工件精度的影响

高凤娟

(同济大学工程实践中心,上海 200433)

普通车床车削时,车床的性能和刀具的角度对车削出的工件精度都有影响,了解机床性能和车刀角度,合理的调节机床和刃磨刀具对提高工件精度起着重要作用.

机床性能 ;车刀角度;工件精度; 普通车削加工

在车削加工中影响工件精度的因素主要有机床性能、车刀材料和刃磨角度、工件材料、切削三要素以及夹具刚性等,本文着重从车刀角度和机床性能两个方面讲解其影响因素.

1 车床性能

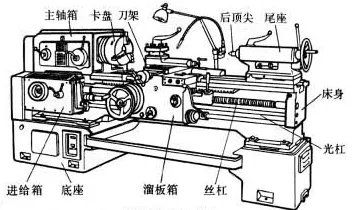

车床集电、液、控制于一体,是传统加工中的重要设备,也是机械加工中的基础.我们以C6132A车床为例讲解.本系列车床可以加工各种回转零件的外圆、内孔、端面、锥度、槽和螺纹,还可以钻、扩、绞孔,滚花、成型面等.其加工特点由两个方向运动组成,一个是卡盘夹持工件作旋转的主运动,另一个是溜板箱带动车刀作纵、横向的进给运动,表面粗糙度可以达到IT7级(按GB1800-79).车床的组成如图1所示,包括主轴箱、进给箱、溜板箱、刀架、尾架、床身、床腿等,车床的性能包含以下几个方面.

(1)精度性能:精度性能包含分辨度与脉冲、定位-重复定位精度和分度精度.对于普通车床而言,主要是定位-重复定位精度,它指多次操作后的基准与初始基准之间的误差值,它一般影响一批零件的加工一致性,是重要的精度指标.

(2)运动性能:车床的运动性能主要包含主轴速度和进给速度.主轴速度指主轴能够达到的速度范围.主轴速度越高对机床性能影响越大.进给速度指的是机床的进给量的变化,它影响工件表面粗糙度和刀具使用寿命.

(3)可靠性能:可靠性能包含平均无故障时间和平均修复时间.前者是指一台机床在使用中平均两次故障间隔的时间.后者是指一台机床从开始出现故障直到能正常工作所用的平均修复时间.

本文所讲的机床性能主要指的是在机床长期使用过程中由于操作失误、使用不当和零部件磨损造成机床整体性能的降低,从而对所加工工件造成的影响.

图1 车床整体结构图

2 刀具角度

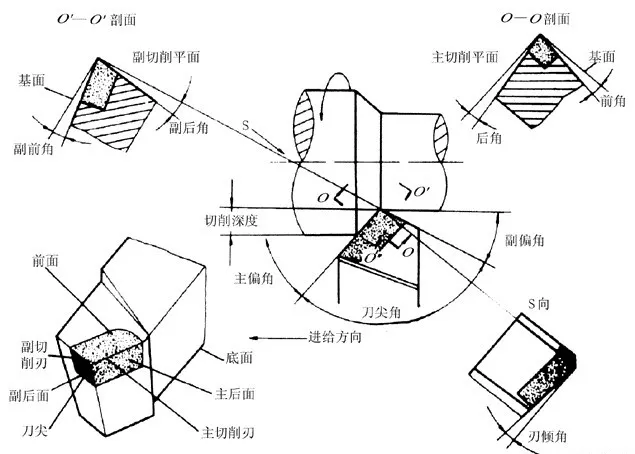

车刀是切削过程中的重要工具,车刀的优良程度直接影响工件的表面质量.虽然近几年人们更普遍的使用机械夹固式的车刀,但最好用的车刀还是技术人员手工刃磨出来的.在手动刃磨中车刀角度的大小就更为重要.以下是我们常见的几个车刀角度(见图2).

(1)前角γo:前刀面与基面的夹角,它影响刀具的锋利程度和强度.在粗加工中,为了增加刀具强度可选择前角小一些,在精加工中则相反.对于车刀材料而言,强度和韧性较好的材料可以选择大一些的前角;对于工件材料而言,切削塑性材料时刀具前角大一些(5°~15°),切削脆性材料时刀具前角小一些(0° ~10°).

(2)后角αo:主后刀面与切削平面之间的夹角,与前角相同,它也影响刀具的锋利程度和强度.除此之外,后角的大小影响刀具主后刀面与工件之间的摩擦,因此,精加工时在不产生摩擦的前提下尽量选择小一点的后角.在切削厚度较小时后角可以大一些,在切削厚度较大时后角可以小一些,一般后角选择范围为6°~8°.

(3)主偏角kr:主切削刃与进给方向在基面上投影的夹角,它影响切削刃工作长度、轴心力、刀具强度和散热.主偏角越小,轴心力越大,刀刃工作长度越大,单位受力越小,散热越好,但主偏角减小会在切削过程中产生较大的挠度,工件精度会随之降低.对于刚性差的工件主偏角小一些,对于刚性好的工件,主偏角可适当大一些.

(4)副偏角kr´: 副切削刃与进给方向在基面上投影的夹角,它影响已加工表面的粗糙程度,减小副偏角,可以使被加工表面光洁.切削刚性好并且强度硬度高的工件时副偏角小一些(5°~10°),反之,副偏角大一些(10°~15°).

(5)刃倾角λs:主切削刃与基面之间的夹角,它影响切削流动方向,刀尖强度和抗冲击能力.刃倾角为负值时,刀尖强度增加,切屑流向已加工表面(见图3a);刃倾角为正值时,刀尖强度减小,切屑流向待加工表面,但切屑容易缠绕到机床上(见图3b).刃倾角的范围为0±5°(精加工取正值,粗加工取负值).

(6)刀尖:主切削刃与副切削刃相交的点,它是刀具强度和散热较差的地方.除去以上五个常见角度以外,刀尖形状也会影响表面粗糙度.刀尖处较锋利时,在切削时温度较高,且易磨损,因此在不影响切削的情况下,刀尖形状可以适当磨出较小的圆弧,既减小磨损,又能修光已加工表面.

图2 车刀角度

图3 刃倾角正负对切屑流动方向的影响

3 变化与影响

在机械加工中,只有找到问题的根源才能更好的解决加工中的问题,机床性能和车刀角度的影响以多次实验车削的结果为例分别进行说明.在多次的切削,调节及改变角度过程中会遇到各种问题.通过改变一个变量,进行观察,从而发现机床使用性能和车刀角度对工件精度的影响.试验中使用的是C6132A车床,工件材料为45#钢,刀具材料为高速钢.

(1)性能的影响.经过长期使用的机床,导轨与主轴之间存在角度,当切削尺寸误差变化较小的轴时,测量后发现有锥度.小锥度的变化在范围内是允许的,当锥度较大时,由于精加工留较小的余量,最后一刀车削完成后,锥度的存在会使工件前后表面粗糙度不同.车削细长轴使用顶尖装夹时,由于尾架与主轴之间存在不同轴也会造成以上问题.假设主轴与尾架之间同轴,精加工时由于活顶尖内的轴承有磨损,在工件转动过程中,顶尖转动不够灵活,会造成切削后的工件表面出现一圈一圈的quot;层纹quot;.车床在切削过程中会有不可避免的振动,当床腿处的紧固螺钉变松时,振动会变大出现振纹,从而使得工件表面粗糙度较差,精度降低.

(2)车刀角度影响.主切削刃的形状会影响工件表面,当主切削刃为圆弧时,刃口不够锋利,表面光亮但有条纹,此时的工件表面是挤压成型的.当主切削刃为直线时,表面没有光亮,但工件表面没有纹路,粗糙度能够达到所需要求.副偏角的大小不仅会对工件表面造成影响,也会对车刀造成影响.当副偏角较大时,由于工件只有主切削刃在切削,会使工件表面粗糙度较差,精度不够好.当副偏角较小时,在切削过程中副偏角会有一定的修光作用,使得工件尺寸达到要求的同时表面精度较好,但副偏角变小刀具与工件之间接触面积过大不仅会损坏刀具,同时也会有刺耳的噪声.此外,精加工最后一刀时前角和后角应适当大一些,车刀锋利会使工件表面较好.由于车刀锋利会造成磨损,重复使用率不高,需要及时刃磨.

4 结语

车床的性能和刀具的角度对工件精度的影响都不是单方面独立的存在,它们相互影响.比如把活顶尖内的轴承调节好,降低机床振动,工件表面精度也不一定最好,有可能角度影响了工件表面.主偏角选择好,主切削刃刃磨好也可能表面还是有刮痕.在实际加工中我们需要不断的调节各个角度跟机床性能,找到一个恰到好处的状态,才能使得传统加工中的工件表面达到最好.

[1] 邓文超.车刀角度对切削过程的影响[N].科技创新导报,2015,13:81-82.

[2]技工学校机械类通用教材编委会.车工工艺学[M].北京:机械工业出版社,2006.

[3]车工技术问答编写组.车工技术问答[M].北京:北京出版社,1989.

TG659

A

1671-0711(2017)11(下)-0125-02