非公路矿用自卸车卸料仿真分析比较及应用★

武建强, 陈晓斌

(太原重工股份有限公司技术中心 矿山采掘装备及智能制造国家重点实验室, 山西 太原 030024)

生产实践·应用技术

非公路矿用自卸车卸料仿真分析比较及应用★

武建强, 陈晓斌

(太原重工股份有限公司技术中心 矿山采掘装备及智能制造国家重点实验室, 山西 太原 030024)

介绍了国内大型露天矿山半连续运输发展状况以及矿山开采工艺及其配套设备,通过对卸料过程进行模拟仿真,得出了220 t级及360 t级两种不同规格的重型矿用自卸车各自较为准确的停车卸料位置,既实现了卸料过程的料砸料,又避免了物料直接砸在破碎机的横梁上导致横梁衬板的频繁磨损,其对国内矿山用户矿用汽车的合理选型及与破碎站的配合设计有一定的借鉴作用。

半移动破碎站 重型矿用自卸车 卸料过程仿真分析

1 国内大型露天矿山半连续运输发展状况

随着国际露天矿规模及产能扩大化的需求,虽然非公路矿用自卸车具有机动灵活、适应性强、性能可靠、前期投资小、管理简单等优点。但单一的单斗挖掘机—卡车间断开采工艺已难以提高开采的经济效益,且汽车自重能耗高、油料和轮胎消耗量大、维修费用高、单位运输成本高,仅适用于较短距离的运输作业。随着开采矿坑的加深,当自身选定的排土场(或选矿堆场)距离采场比较远时,运输成本会迅速增加。经论证比较,当物料运输距离大于3~4 km时,采用汽车-破碎-胶带机运输方案则更合理。例如国内已投产多年的齐大山铁矿、首钢水厂铁矿等矿山因运距大均采用的是汽车-破碎-胶带机的联合运输方案。

露天矿汽车-破碎-胶带机运输的开采工艺环节包含两个部分:前半段为间断工艺环节,由单斗挖掘机和汽车运输环节组成;后半段为连续工艺环节,由破碎站和胶带运输机等组成。关于前后两个环节的能力匹配,间断部分的能力应略大于连续部分的能力,即汽车的给料能力应能满足破碎机腔体内挤满物料的连续破碎要求。

2 矿山开采工艺及配套设备

太原重工股份有限公司(以下简称公司)将为国内某超大型露天铜多金属矿山提供4套60-110E型旋回式半移动破碎站,用于其矿石的初级破碎。矿山设计规模:原矿开采量300 kt/d,即90 000 kt/a,采场距离选矿堆场约8 km。根据上述指导原则,用户最终确定了矿石开采采用半连续开采工艺系统:单斗挖掘机-汽车-破碎站-带式输送机-选矿堆厂。同时,配套了两种不同规格自卸车分别为北方重汽的NTE260(220 t级)和美国Terex公司的MT5500(360 t级),国产与进口产品相结合,在保持技术水平先进的同时降低了设备采购成本。汽车与破碎站配套整体布局图如图1所示。

图1 汽车与破碎站配套整体布局图

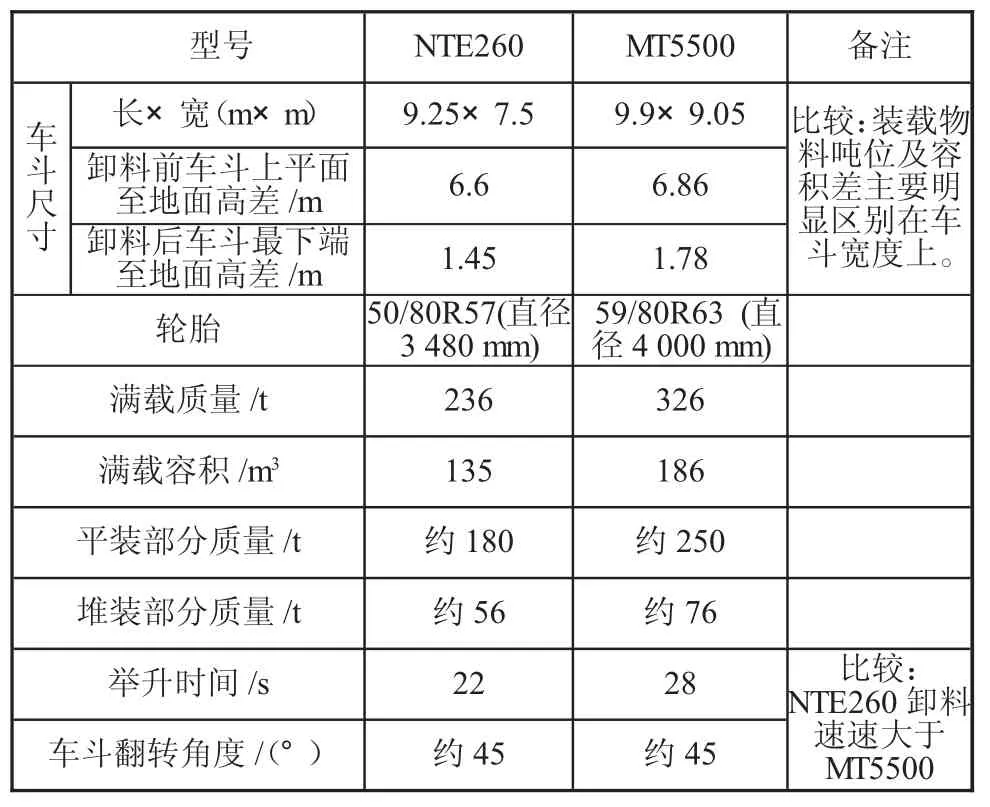

3 汽车卸料仿真分析

由220 t级和360 t级两种不同规格的重型矿用自卸车给破碎站给料,尤其360 t级超重型大汽车为国内首次与旋回式半移动破碎站配套使用,为防止车辆在卸料时将物料直接砸在旋回破碎机的横梁上,而是将所卸物料先砸在受料仓内部物料上,然后再滑至破碎机内进行物料的破碎,对这两种汽车卸料过程采用EDEM离散元分析软件进行仿真分析,最终实现对破碎站栈桥上汽车倒车时卸料车挡的精确定位。两种规格汽车主参数分析比较见下页表1。

表1 两种规格汽车主参数分析比较表

汽车装料时模拟采用35立方铲斗从其正上方落料,汽车堆装部分物料按2∶1进行堆装,物料严格按破碎机给料粒度进行配比(图2为物料分布曲线图),从而达到与实际汽车装载接近的效果,图3为汽车装满物料的效果图。

图2 物料分布曲线图

图3 汽车装完物料的效果图

物料主要参数:破碎机给料粒度1 000~1 400 mm为9%,400~1 000mm为31%,0~400mm为60%;物料松散容重1.753 t/m3,自然安息角38°,物料内摩擦角37°~42°。

模拟过程中,分别选取了汽车车斗举升结束的车斗卸料点末端与受料仓内壁对齐时至汽车卸料位相对后移350mm、500mm、700mm、1000mm时的4个位置,对两种规格的汽车卸料采用EDEM软件做了模拟分析(图4为汽车卸料过程仿真效果图)。另外我们通常会认为大物料会抛的距离比较近,而小的物料会抛的比较远,因此特意装500~1 000mm大颗粒物料进行卸料曲线的模拟分析(图5为汽车装载大颗粒物料卸料效果图)。

图4 汽车卸料过程仿真效果图

图5 汽车装载500~1 000mm大颗粒物料卸料效果图

4 结论

1)通过比较得出大汽车NTE260和MT5500装载物料吨位及容积差主要明显区别在车斗宽度上。另外NTE260的卸料速度大于MT5500卸料速度,通过EDEM软件分析得出NTE260的卸料点位置最远处略大于MT5500的卸料点位置最远处。

2)通过对大汽车在各种卸料位的数据分析比较,NTE260大汽车在车斗举升结束的末端距离受料仓内侧面700mm卸料时,物料砸在了受料仓内自然形成的料堆上,而不会直接砸在破碎机横梁上;再选取大汽车MT5500,举升结束的末端距离受料仓内侧面700mm时卸料,同样物料不会直接砸在破碎机横梁上。

3)分别选取大汽车NTE260和MT5500车斗举升结束的末端距离受料仓内侧面700mm时,假设均在其车斗中堆装有500~1 000mm大颗粒物料,计算结果表明其卸料抛物线形状与装有标准配比给料粒度的物料在卸料时的形状是基本一致的,受物料形状影响较小。

4)最后结合分析结果、汽车外形尺寸及轮胎尺寸等设计出适合两种规格汽车的车挡结构及在破碎站两个栈桥上的具体安装位置。

上述结论仅是针对到目前为止国内配套使用仍较少、载重量巨大的两种特定规格的汽车卸料过程进行的仿真分析,得出了各自较为准确的停车卸料位置,既实现了卸料过程的料砸料,又避免了物料直接砸在破碎机的横梁上导致横梁衬板的频繁磨损,其对国内矿山用户矿用汽车的合理选型及与破碎站的配合设计有一定的借鉴作用。

Com parison and App lication of Simulation Analysis for M ining Truck Discharge

W u Jianqiang,Chen Xiaobin

(Technology Center of Taiyuan Heavy Industry Co.,Ltd.,State Key Laboratory of M ining Equipment and Intelligent M anufacturing,Taiyuan Shanxi030024)

The semi-continuous transportation developmentof domestic large open pitmine and mining technology and equipment are introduced.Through the simulation of the unloading process,accurate parking and unloading positions for 220 t and 360 t heavy dump truck are got,namely thematerial smashing in unloading process,which avoids the frequentwear of lining board of the beam caused bymaterial fall directly on beam of crusher,providing reference for reasonable selection ofmine truck for domestic users and the design of crushing station.

semi-mobile crushing station;heavymining truck;simulation analysis of discharge

TH123

A

1672-1152(2017)05-0102-03

10.16525/j.cnki.cn14-1167/tf.2017.05.39

2017-08-18

矿山采掘装备及智能制造国家重点实验室配套经费(201605D111008-02)

武建强(1979—),男,本科,毕业于太原理工大学,高级工程师,现就职于太原重工股份有限公司技术中心,主要从事露天矿山半连续开采机械设备的设计工作。

(编辑:王瑾)