0Cr18Ni10Ti缝隙腐蚀行为的数值模拟研究

樊玉光,罗文斌

(西安石油大学机械工程学院,陕西 西安 710065)

0Cr18Ni10Ti缝隙腐蚀行为的数值模拟研究

樊玉光,罗文斌

(西安石油大学机械工程学院,陕西 西安 710065)

利用Comsol有限元软件,对0Cr18Ni10Ti奥氏体不锈钢在50℃、3.5%的NaCl溶液中的缝隙腐蚀行为进行仿真模拟研究。在三大模块构成的物质传递模块中,利用Nernst-Plank方程控制体系质量守恒,Nernst-Einstein方程控制物质迁移,并考虑电中性条件、6个电化学反应和6个水解反应等。缝隙的电极变形通过二次腐蚀模块与变形几何模块耦合。并选择合适的边界条件,模拟并计算了随时间变化的电极变形情况、界面电势和局部电流密度,以及缝隙3个不同位置的氯离子浓度。本模型结果与文献实验值吻合,可为奥氏体不锈钢的点蚀、缝隙腐蚀缝口堆积物引起的变形等问题提供参考。

换热器;缝隙腐蚀;数值模拟;电极变形

管壳式换热器失效大多由腐蚀引起[1],而主要腐蚀形式是缝隙腐蚀,损坏部位主要是换热管与折流板之间的缝隙,以及换热管、管板和焊缝的缝隙。如图1所示,换热管从管板穿过会产生缝隙,而不论采取先焊后胀还是先胀后焊的方式都不能消除缝隙,进而缝内引起杂质堆积,发生缝隙腐蚀。到目前为止,微电极法、微环动电极极化法、动态电化学阻抗谱等实验方法均被用于研究缝隙腐蚀。但从工程学的角度,这些方法尚无法帮助预测腐蚀损伤。近些年随着计算机和计算数学的发展,数值模拟已经广泛用于研究缝隙腐蚀。但目前的研究[2-3]并未就此部位缝隙做详实的研究。0Cr18Ni10Ti是管壳式换热器换热管的主要材料,假设反应壁面处于活化腐蚀状态,物理参数来自于实验和文献,利用comsol有限元软件模拟矩形缝隙边界腐蚀变形、电位分布及离子浓度分布情况,结果将有助于对缝隙产物堆积对局部腐蚀行为的影响进行研究。

图1 换热器管子管板焊缝缝隙腐蚀示意图

1 数学模型及假设

模型建立在电化学反应、金属水解反应、传质和电荷平衡的基础上。本体溶液从缝外扩散到缝内,通过氧化还原等化学反应和电化学反应过程转变成为缝隙溶液。

1.1 几何模型

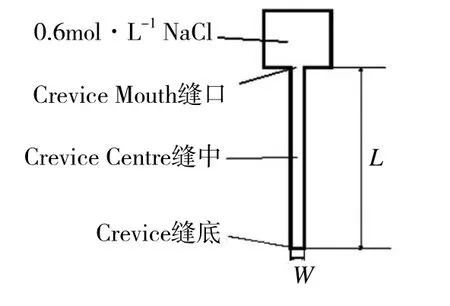

一般情况下,缝隙的长度L比较大,与宽度W相差很大,因此建立如图2所示的几何模型模拟缝隙腐蚀过程。

图2 缝隙二维简化模型

1.2 模型条件

本体溶液采用3.5%的NaCl溶液(pH=6.5)。外部环境均在50℃温度和标准大气压下进行,只考虑13种离子的一次水解及二次水解等反应过程,忽略络合反应。考虑稀溶液中扩散和电迁移传质,忽略对流传质。由于缝隙狭长的几何特征,沿着缝隙长度方向只考虑化学和电化学参数。电流仅由离子的电迁移产生。

1.3 传质控制方程

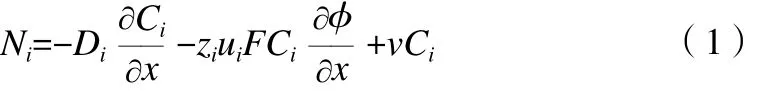

物质i在稀溶液中的总通量定义用方程(1)表示为:

其中:Ni为物种的通量,mol·cm-2·s-1;Di为扩散系数;Ci为物质的浓度;Zi为电荷数;μi为物质 i迁移率,m·V-1;F=96500C·mol-1为法拉第常数;φ为系统静电电位;v为描述电解质运动的速度。

物质i的迁移率μi可通过Nernst-Einstein计算:

由式(1)可以看出物质i的运输由3个部分控制,即电迁移、扩散和对流。由于模型条件中忽略对流传质,故电解质运动的速度v=0,可知:

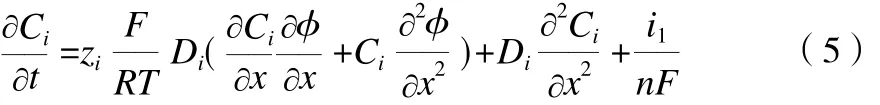

物质i沿缝隙长度方向的质量守恒方程为:

其中:Ri为包含和产生消耗为品种的生产或消耗率i的化学反应。μi=i1/nF,i1为反应电流密度,n为电荷转移数,再联立式(1)、(3)、(4)可得:

1.4 电化学动力学方程及反应

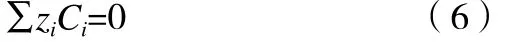

模型只假设0Cr18Ni10Ti奥氏体不锈钢成分为Fe 70.9%、Cr 17.6%、Ni 11.5%,忽略其它杂质的影响。假设一切阳极反应都发生在缝隙内部,金属反应对整个腐蚀过程的贡献依赖于其在不锈钢中的组分含量。缝隙溶液内物质满足电中性条件:

电化学反应的电极电位由能斯特方程计算[4]:

整个阳极反应电流密度可表示为:

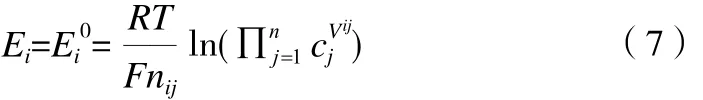

缝隙内主要的阳极反应如表1所示[5-7]。

表1 阳极氧化反应及电流密度

1.5 金属离子水解反应及平衡

本模型中缝隙内主要的水解反应和化学平衡常数如表2所示[8]。平衡常数在很大程度上左右缝隙内自由离子的浓度(如H+、Fe2+、Cl-)和限制水解产物的稳定性。以表2为例,FeCl+的化学平衡常数K大于FeOH+的,说明FeCl+在此环境中比FeOH+更加稳定,故而Fe2+和Cl-的亲和性更高,不会水解产生H+,这也解释了缝隙内pH值变化情况的腐蚀机理[9-10]。

表2 水解反应及化学平衡常数

1.6 边界条件

二维模型的边界条件包括主体溶液边界、绝缘边界、无通量边界、不变形边界和变形边界。

对于主体溶液边界,浓度和电势为定值:ci=c0,φ=φbnd;

对于绝缘边界,电势梯度为零:-n·i=0;

对于无通量边界,浓度梯度为零:-n·Ni=0;

2 仿真结果

采用comsol有限元软件对狭长矩形缝隙的腐蚀进行模拟仿真,其中宽度W=0.35mm,深度L=10mm,饱和甘汞电极电位V=-0.2V,本体溶液pH=6.5,系统温度T=323.15K,法拉第常数F=96500C·mol-1,气体常数 R=8.4J·mol-1·K-1。

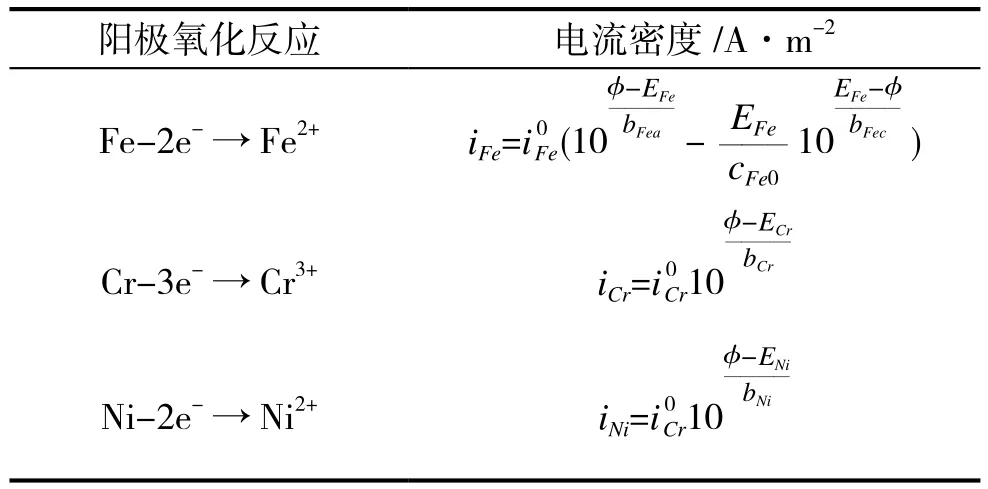

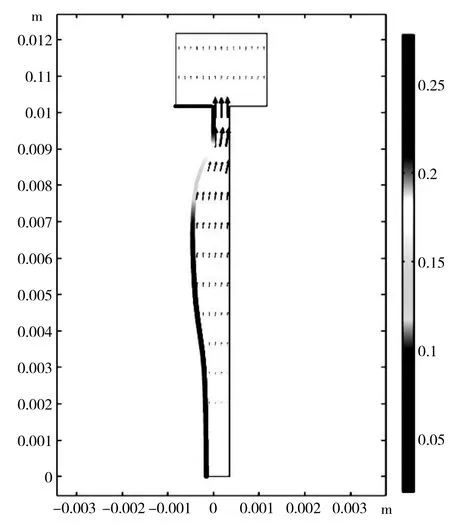

如图3所示,线条代表电极电位vs相邻参考,箭头代表电流密度矢量,缝口箭头较缝底密集,可以看出缝口的电流密度较缝底大。不同时间的电极变形仿真结果如图4所示。随着时间增加,变形情况更加严重,电极在50h时的变形较10h时更为尖锐。模拟仿真电极变形的结果与时间对变形形貌的影响,与现有的实验观察定量地吻合[11-14]。

图3 电极电位vs相邻参考

图4 不同时间的电极变形

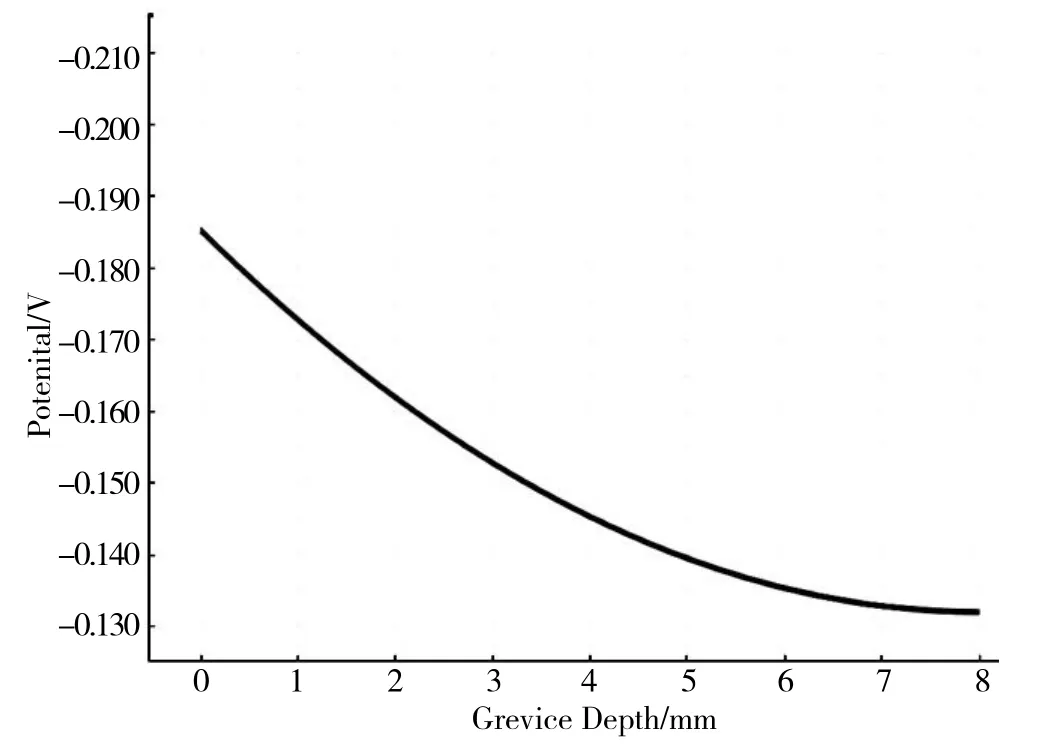

图5是沿缝口方向不同深度电势变化曲线。缝口的电位约为-0.185V,在缝隙深度8mm处电位约为-0.132V,电位降约为53mV,且缝口处电势变化快,电势梯度较缝底大。随着缝隙越深电势变化趋势越趋于平缓,和实验测试数据变化吻合。

图5 不同深度的电势变化曲线

图6为缝隙内不同位置氯离子浓度随时间的变化趋势。可以看出随时间增加,氯离子浓度趋于稳定,在0~5h时缝底和缝隙中部氯离子浓度变化幅度很大,缝口较为平缓;在之后45h缝隙内氯离子浓度变化幅度较小。5h时缝底氯离子浓度(3.95mol·L-1)是缝口氯离子浓度 (0.85mol·L-1) 的4.6倍,50h时缝底氯离子浓度(4.6mol·L-1)是缝口氯离子浓度(1.25mol·L-1) 的3.68倍,符合实验结论。

图6 不同位置Cl-浓度随时间的分布

3 总结

1)利用Comsol有限元软件对0Cr18Ni10Ti奥氏体不锈钢在50℃、3.5%的NaCl溶液中的缝隙腐蚀行为进行仿真模拟研究,获得了电极表面变形情况、电势、局部电流密度和离子浓度等关系。

2)在0~50h内,随着时间增大电极变形更为尖锐;沿缝口方向电势逐渐降低,且缝口处电势变化快,电势梯度较缝底大。随着缝隙越深电势变化趋势越趋于平缓。缝隙内氯离子浓度随着缝隙深度的增加而增多,0~5h时缝底和缝隙中部的氯离子浓度变化幅度很大,缝口较为平缓,在之后45h缝隙内氯离子浓度变化幅度较小。

3)计算结果接近文献实验值,为奥氏体不锈钢的点蚀、缝隙腐蚀缝口堆积物引起的变形等问题提供了参考。

[1] 夏强.化工设备换热器的常见腐蚀与防腐[J].装备制造技术,2010(3):145-146.

[2] 李俊俊,刘峰.换热器管束腐蚀穿孔失效原因分析[J].辽宁石油化工大学学报,2012,32(3):54-57.

[3] 苏凯,王勇.换热器腐蚀与防护的现状与展望分析[J].制冷与空调,2014,28(4):496-500.

[4] Heppner K L, Evitts R W, Postlethwaite J. Prediction of the Crevice Corrosion Incubation Period of Passive Metals at Elevated Temperatures: PartⅠ-Mathematical Model[J].Canadian Journal of Chemical Engineering, 2010, 80(5): 849-856.

[5] WANG Wei, Li juan, et al. Numerical Simulation for Crevice Corrosion of 304 Stainless Steel in Sodium Chloride Solution[J].高等学校化学研究:英文版,2010,26(5):822-828.

[6] Song F M, Sridhar N. Modeling pipeline crevice corrosion under a disbonded coating with or without cathodic protection under transient and steady state conditions[J].Corrosion Science, 2008, 50(1):70-83.

[7] Jakupi P, Nol J J, Shoesmith D W. The evolution of crevice corrosion damage on the Ni-Cr-Mo-W alloy-22 determined by confocal laser scanning microscopy[J]. Corrosion Science,2012, 54(1): 260-269.

[8] Heppner K L, Evitts R W, John P. Prediction of the Crevice Corrosion Incubation Period of Passive Metals at Elevated Temperatures: PartⅡ-Model Verification and Simulation[J].Canadian Journal of Chemical Engineering, 2010, 80(5):857-864.

[9] Goldstein E M. The Corrosion and Oxidation of Metals:Scientific Principles and Practical Applications (Evans,Ulick R.)[J]. Journal of Chemical Education, 1960.

[10] Fontana M G, Greene N D. Corrosion engineering[M].McGraw-Hill, 1986.

[11] 松 橋 ,亮 , 柘 植 ,信 二 , 田 所 ,裕 . Estimation of crevice corrosion life time for stainless steels in sea water environments [J]. Nippon Steel Technical Report, 2010(99):62-72.

[12] Shu H K, Al-Faqeer F M, Pickering H W. Pitting on the crevice wall prior to crevice corrosion: Iron in sulfate/chromate solution[J]. Electrochimica Acta, 2011, 56(4):1719-1728.

[13] Abdulsalam M I. Behaviour of crevice corrosion in iron[J].Corrosion Science, 2005, 47(6): 1336-1351.

[14] Jakupi P, Wang F, Nol J J, et al. Corrosion product analysis on crevice corroded Alloy-22 specimens[J]. Corrosion Science, 2011, 53(5): 1670-1679.

Numerical Simulation of Crevice Corrosion Behavior of Cr18Ni10Ti

FAN Yuguang, LUO Wenbin

(Institute of Mechanical Engineering,Xi’an Shiyou University, Xi’an 710065, China)

Comsol finite element software was used to conduct the analog simulating research into the crevice corrosion of 0Cr18Ni10Ti austenitic stainless steels in the 3.5% NaCl solution. In the material transfer module, the system quality conservation and the material migration was controlled by making use of the Ner-Plank formula and the Nernst-Einstein formula respectively with the consideration of the neutral condition, 6 electrochemical reactions and 6 hydrolysis reactions. Under the secondary corrosion module, the electrode deformation of the crevice was coupled with the deformation geometry, the suitable boundary conditions were chosed. The electrode deformations, interface potentials and local current densities, chloride ion concentrations and pH values at three different positions of the crevice under time-variation were simulated and calculated. The result which obtained from this model corresponds with the value shown in the literature experiment and it could be the reference of pitting corrosion of austenitic stainless steel, and issues caused by crevices corrode seam accumulations, such as deformation.

heat exchanger; crevice corrosion; numerical simulation; electrode deformation

TQ 050.9+1

A

1671-9905(2017)11-0051-04

2017-07-24