高级别管线钢夹杂物分析与防御措施

张奇毅 陈海燕 宋延成 徐国庆 潘贵明

(江阴兴澄特种钢铁有限公司)

高级别管线钢夹杂物分析与防御措施

张奇毅 陈海燕 宋延成 徐国庆 潘贵明

(江阴兴澄特种钢铁有限公司)

通过运用化学成分分析仪、扫描电镜、能谱仪及ASPEX-1020夹杂物自动分析仪对兴澄特钢X80管线钢冶炼过程中钢水成分的变化和夹杂物数量、密度、成分的变化规律进行了分析,表明S含量、Al2O3夹杂的变性、去除、连铸保护浇注是影响夹杂物的关键因素,采取LF精炼和保护浇注等措施有效控制S含量在10×10-6以下;使Al2O3夹杂物变性为钙铝酸盐,促进夹杂上浮与吸收。取得了将铸坯中的夹杂物尺寸控制在7 μm以下,从而稳定管线钢的各项性能的显著效果。

管线钢 夹杂物 精炼

0 引言

近年来,服役环境的变化对管线钢的强度、韧性、焊接性及抗腐蚀介质氢致裂纹等性能提出的要求越来越高[1],而铸坯中大量塑性夹杂(MnS)及脆性夹杂(Al2O3)的存在对轧后管线钢的各项性能损害很大。故要获得良好性能的管线钢,必须加强控制管线钢中夹杂物数量、精确控制夹杂物的形态[2]。

通过研究兴澄特钢X80管线钢从LF精炼→RH真空处理→中间包过程夹杂物的成分、数量及大小的变化,讨论了炼钢生产过程中夹杂物的形成机理及演变规律,为精确控制炼钢过程的夹杂物、进一步提高铸坯洁净度、获得高质量的铸坯提供依据。

1 研究方法

1.1 生产工艺

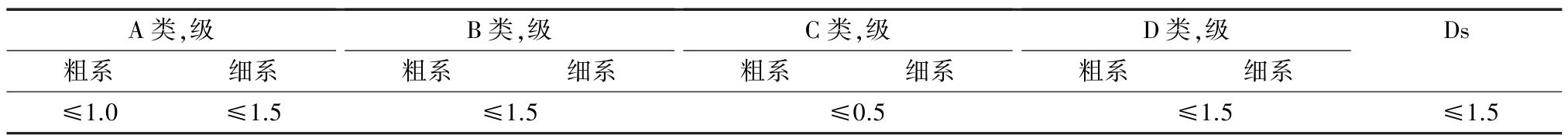

兴澄特钢生产X80管线钢的工艺为KR铁水预处理→150 t转炉→LF精炼→RH真空精炼→150 mm×2 500 mm板坯连铸,X80钢种的主要成分和非金属夹杂物合格级别分别见表1、表2。

表1 X80管线钢成分要求

表2 非金属夹杂物合格级别

1.2 研究方法

本研究对LF精炼→RH真空精炼→中间包各工序进行系统取样,并将LF精炼前期所取试样编号为1#,LF精炼结束后所取试样编号为2#;RH精炼前期所取试样编号为3#,RH精炼结束所取试样编号为4#;中间包浇注过程中所取试样编号为5#。通过化学成分分析仪对所取试样进行化学成分分析;利用扫描电镜(SEM)与能谱分析(EDS)分析所取试样的夹杂物成分;扫描电镜观察后,利用AS⁃PEX-1020夹杂物自动分析仪对试样中5 mm2视场内的夹杂物的尺寸,面积,成分等参数进行系统统计。

2 结果与分析

2.1 钢液成分分析

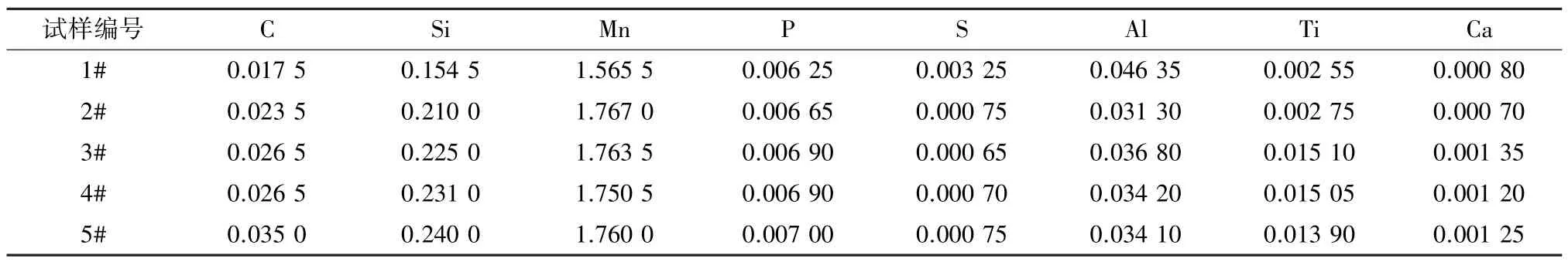

X80管线钢冶炼过程中主要元素含量变化见表3。

表3 炼钢过程中钢水成分变化 /%

由表3可知,LF精炼前,加入脱氧剂进行预脱氧,并进行合金成分的微调;LF精炼过程中进行成分终确定,加入合金,钢水中的Si、Mn含量又明显上升;在RH精炼过程中,钢液中的Al、Si、Ca含量有所增加;在整个精炼过程中,钢液中C含量控制有效,S基本都在10×10-6以下,成分控制效果较好;在连铸过程中,二次氧化得到控制,保护浇铸效果明显。

2.2 各工序夹杂物的演变

2.2.1 LF精炼前期夹杂物成分分析

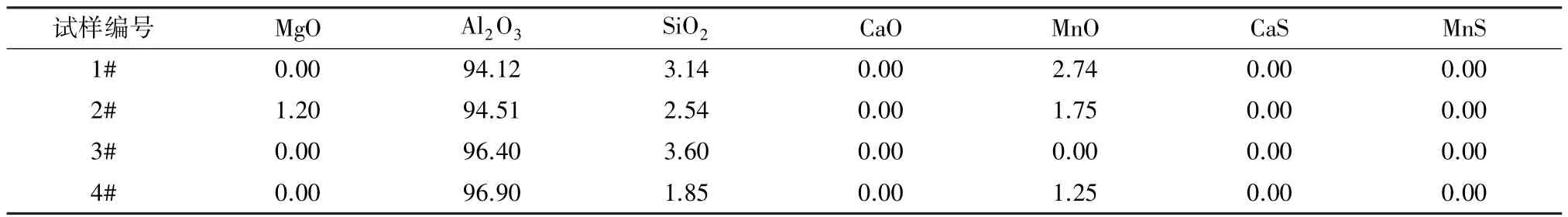

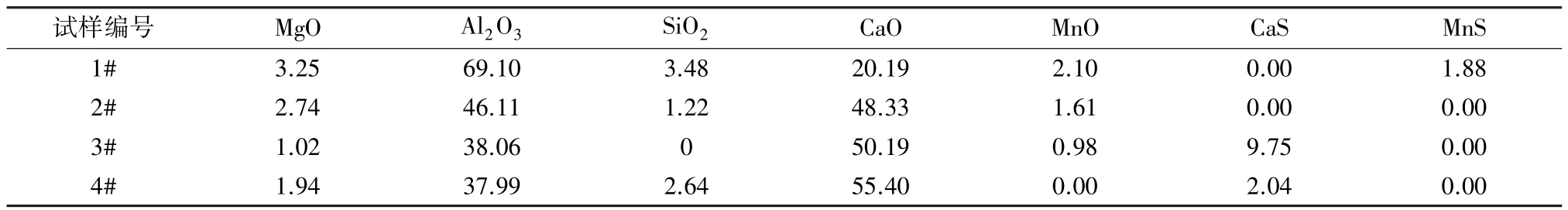

LF精炼前期典型的夹杂物成分见表4。

表4 LF前期典型夹杂物的成分/%

由表4可知,由于X80出钢后采用脱氧剂预脱氧工艺,钢液中生成的夹杂物成分以Al2O3为主,并含有少量的SiO2与MnO,可能与加入的Si、Mn合金发生氧化有关。

2.2.2 LF精炼后期夹杂物成分分析

LF冶炼后期典型的夹杂物成分见表5。

表5 LF精炼后期典型夹杂物的成分/%

由表5可知,LF冶炼后期夹杂物主要特点是高Al2O3含量,以 Al2O3- MgO-CaO-(CaS/MnS)、Al2O3-SiO2-MnO、Al2O3-MgO 等复合夹杂物为主。

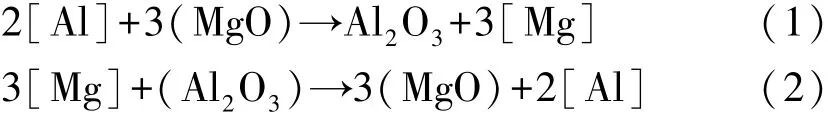

LF精炼过程,钢水中的[Al]容易与炉衬及炉渣中的MgO发生反应如式(1)。当钢中的Mg含量增加到一定时,Mg与钢水中的Al2O3夹杂物反应如式(2),导致夹杂物中含有 MgO 组分[3-4]。

钢水中的Al的在钢渣界面同样容易与渣中活度较高的CaO发生反应如式(3),反应生成的Ca可以与夹杂中的Al2O3反应或与MgO反应置换出Mg,导致CaO-Al2O3-MgO类夹杂的产生,夹杂物中少量CaS、MnS成分是在钢液冷却过程再次析出的[5]。

2.2.3 RH前期夹杂物成分分析

RH前期典型夹杂物的成分见表6。

表6 RH前期典型夹杂物的成分/%

由表6可知,RH前期由于夹杂物变性处理,夹杂物中的CaO含量增加,MgO的含量开始减少,夹杂物开始发生变性。成分向富含CaO的MgOAl2O3-CaO-(CaS),Al2O3-SiO2-CaO-(MnO)转变,变性效果较好的夹杂物成分靠近12CaO-7Al2O3的低熔点区域。由于RH前期夹杂物变性不完全,夹杂物中仍然存在少量以Al2O3为主成分的夹杂物。

2.2.4 RH后期夹杂物成分分析

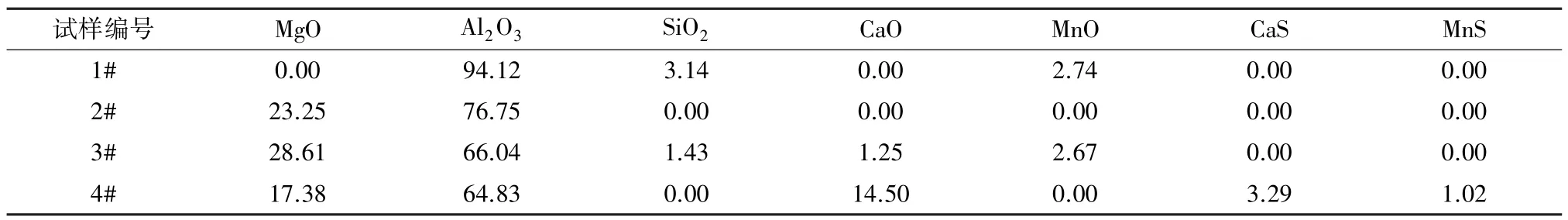

对RH后期典型夹杂的成分进行了分析,分析结果见表7。

表7 RH后期典型夹杂物的成分/%

由表7可知,RH前期低熔点的夹杂物在钢液循环的过程中基本上浮去除,残留钢中的夹杂物以高CaO含量的铝酸盐为主,少量CaS、MnS仍然是钢水降温过程析出。

2.2.5 中间包夹杂物成分分析

连铸中间包时期典型的夹杂物的成分见表8。

表8 连铸中间包时期典型夹杂物的成分 /%

由表8可知,钢中残留夹杂物的主要类型为高CaO 含量的 Al2O3-CaO-MgO-(MnO/CaS/MnS),残留夹杂物的nCaO/nAl2O3位于2.5~5.0之间,这类钙铝酸盐在中间包中不是纯液态,碰撞长大的趋势减弱,不易去除,最终遗留到铸坯中。

2.2.6 冶炼过程夹杂数量及大小变化

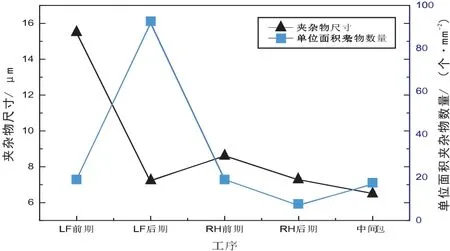

X80管线钢生产过程中单位面积夹杂物数量和夹杂物平均尺寸的变化趋势如图1所示。

图1 冶炼过程夹杂物尺寸和单位面积夹杂物数量变化

从图1可以看出,钢液夹杂物的数量呈先增多后减小趋势,夹杂物的尺寸在LF精炼开始后总体保持较小,RH精炼开始后呈逐渐降低趋势。

LF精炼前期的钢水在出钢混冲时加入脱氧剂,钢液迅速产生大量脱氧产物Al2O3,使钢水中单位面积夹杂物数量迅速上升,而Al2O3与钢液的润湿角较小,易碰撞生长为簇群状,而尺寸较大夹杂物易于上浮,使钢水中的夹杂物尺寸减小;LF精炼后期由于补加合金进行钢水成分的调整和进一步脱氧,钢液中重新产生大量弥散夹杂物,夹杂物碰撞长大导致RH前期夹杂物尺寸又略微增加;RH真空精炼过程中在钢水循环及夹杂物变性作用下,大量夹杂物上浮去除,夹杂物数量与尺寸都逐渐降低;中间包冶炼过程中,温降过程中生成新的夹杂物,单位面积夹杂物数量有所增加,但平均尺寸保持在7 μm以下,且从钢液铝损可知中间包浇注过程中保护操作较好,没有发生明显的二次氧化。

2.2.7 冶炼过程Al2O3夹杂成分演变行为

研究结果表明,管线钢中的塑性夹杂(MnS)与脆性夹杂(Al2O3)是影响管线钢性能的主要根源,对于MnS的控制最重要的是保证钢液中S含量较低,而Al2O3的控制主要通过夹杂变性去除或生成不易变形的钙铝酸盐,减少对管线钢性能的损害。

图2是以Al2O3为主成分的夹杂物变性行为,为了准确表示夹杂变性处理对夹杂物的改性程度,将冶炼过程夹杂物的成分标注于1 600℃(精炼温度)CaO-Al2O3-MgO 三元相图中[7],其中虚线和实线分别表示夹杂物液相所占质量分数分别为50%、100%的范围。

从图2可以看出,出钢过程生成的Al2O3在LF冶炼过程中逐渐转变为Al2O3-MgO-CaO类夹杂;在RH冶炼前期由于要进行夹杂变性处理,夹杂向100%液相低熔点区偏移;当RH冶炼结束后,钢液中有50%液相的的夹杂物遗留;到中间包过程中,钢液中夹杂物的基本都位于50%液相区,变性效果优异的低熔点夹杂物基本都被去除,而50%液相的夹杂物不易上浮去除最终遗留在铸坯中。铸坯中的夹杂大多已经变性成不易变形的钙铝酸盐,且尺寸较小,对钢材的性能损害较小,这类夹杂可以通过增加软吹时间,延长在中间包中的停留时间增强去除效果。

图2 Al2O3夹杂演变行为

3 夹杂物控制要点

兴澄特钢生产的X80管线钢夹杂物坯料以不易变形的铝酸盐夹杂物为主,平均直径在7 μm以下,有效控制了MnS及Al2O3夹杂对管线钢性能的危害。

3.1 LF精炼工艺控制

LF精炼工艺控制要做到以下几个方面:(1)保证BOF出钢温度,钢水到LF工位后,加渣料。(2)LF处理时间必须保证。确保LF冶炼过程的夹杂物能够完成塑性转变,同时保证夹杂物有充足的时间上浮,且能够被炉渣吸收去除,以提高钢水洁净度。保证LF精炼过程送电时间,确保精炼过程能够快速造渣,为钢渣反应提供良好的动力学条件,同时保证钢水添加的合金能够快速融化。(3)使用脱氧剂扩散脱氧。(4)做好钢水的合金化。(5)氩气按照吹氩曲线控制,杜绝硬吹。(6)尽量把S脱低,必须小于0.001 0%。

3.2 X80管线钢RH精炼工艺控制

保证RH循环时间,以确保RH的夹杂物碰撞长大、以及渣洗去除。保证RH结束的软吹时间,以确保钢水夹杂物的上浮、以及被渣吸附。

3.3 X80管线钢连铸工艺控制

中间包冶金过程中使用专用中包覆盖剂,并添加专用保护渣,过热度控制在25℃~35℃范围内,连铸长水口腕部采用吹气保护浇注,连铸钢包采用下渣监测系统。保证中包吨位控制。

4 结论

(1)X80管线钢钢液夹杂物的数量呈先增多后减小趋势,夹杂物的尺寸在LF精炼开始后总体保持较小,RH精炼开始后呈逐渐降低趋势,最终保持在7 μm以下。

(2)LF钢包精炼前期,X80夹杂物主要为脱氧产物Al2O3;LF钢包精炼后期夹杂物多为镁铝尖晶石、高Al2O3含量的MgO-Al2O3-CaO等复合夹杂物;RH真空精炼过程中夹杂物在过程中发生变性,生成低熔点的钙铝酸盐;中间包浇注过程夹杂物多为高熔点的钙铝酸盐且温降析出的MnS、CaS数量增多。

(3)通过LF精炼过程有效控制S含量在10×10-6以下,变性Al2O3夹杂物,促进了夹杂物的上浮与吸收,保护浇铸等措施可以有效控制X80管线钢夹杂物的数量与形态,减少其对管线钢各项性能的损害。

[1] 孙决定.我国管线钢生产现状概述[J].鞍钢技术,2006(6):10.

[2] 郑磊,高珊.宝钢管线钢的开发与应用[J].钢铁,2002,37(增):417.

[3] 刘建华,包燕平,王敏,等.X70管线钢夹杂物变性工业试验研究[C].第十五届全国炼钢学术会议文集[A].厦门:中国金属学会炼钢分会, 2008:300-307.

[4] 刘建华,包燕平,李太全,等.高级别管线钢精炼工艺分析[J].北京科技大学学报,2007,8(20):1.

[5] 张彩军,蔡开科,袁伟霞.管线钢硫化物夹杂及钙处理效果研究[J].钢铁,2006,41(8):31.

[6] 苏晓峰,陈伟庆,裴凤娟.X70管线钢中夹杂物控制研究[J].河南冶金,2009,17(1):14.

[7] 蒋育翔,焦兴利.X80管线钢夹杂物控制工艺的研究[J].特殊钢,2011,32(1):1.

ANALYSIS AND DEFENSIVE MEASURES OF INCLUSIONS IN HIGH GRADE PIPELINE STEEL

Zhang Qiyi Chen Haiyan Song Yancheng Xu Guoqing Pan Guiming

(Jiang Yin Xing Cheng Special Steel Works Co.,Ltd)

By the apparatus of chemical composition analyzer, scanning electron microscope, energy spectrometer and ASPEX-1020 inclusions automatic analyzer, variation of molten steel composition in smelting process and the variation of inclusions in number, density and composition of inclusions in pipeline steel X80, which produced by Xing Cheng Special Steel,is analyzed.The results prove that the degeneration of S content and Al2O3inclusions together with the continuous casting protection pouring are the key factor affecting inclusions.Under this operation,the sulphur content can be effectively controlled below 10 ×10-6; Al2O3inclusions are denatured to calcium aluminate and the inclusion is floating and absorbed.The inclusions in the slab are controlled to a size of 7 μm or less and all these are helpful to all performance of pipeline steel.

pipeline steel inclusion refining

联系人:张奇毅,工程师,江苏.江阴(214429),江阴兴澄特种钢铁有限公司特板炼钢分厂生产技术室;

2017—6—12