基于现代试验技术的小排量发动机曲轴疲劳强度的试验研究

朱正德

(上海大众动力总成有限公司,上海 201807)

基于现代试验技术的小排量发动机曲轴疲劳强度的试验研究

朱正德

(上海大众动力总成有限公司,上海 201807)

针对小排量发动机曲轴发生扭转疲劳破坏性增大的现象,引入带有高性能软件的曲轴疲劳试验机,在对获取的测试信息及时处理后,用失效概率这一评估指标替代传统安全系数以做出评估。为适应轻量化趋势,小型曲轴在材料、结构和工艺三要素上有所改进,通过试验研究对其进行验证。结果表明,有效提升了曲轴疲劳强度试验的可靠性。

1 试验对象和试验准备

1.1 试验对象

曲轴作为发动机的主要运动部件,对整机的性能和可靠性有很大影响,因此需要对曲轴的疲劳性能进行试验和验证。长期以来,业界在“曲轴最主要的失效形式为弯曲疲劳破坏”这一点上已形成共识,故而即使对批量最大的乘用车发动机曲轴,也只进行弯曲疲劳试验这一项。然而随着发动机输出功率的变大,尤其是小排量高性能发动机曲轴承受的扭矩也在不断增大,此时的扭转疲劳破坏已逐渐成为曲轴主要的失效形式。同时,2016年国家颁布JB/T 12662—2016《内燃机曲轴扭转疲劳试验方法》。

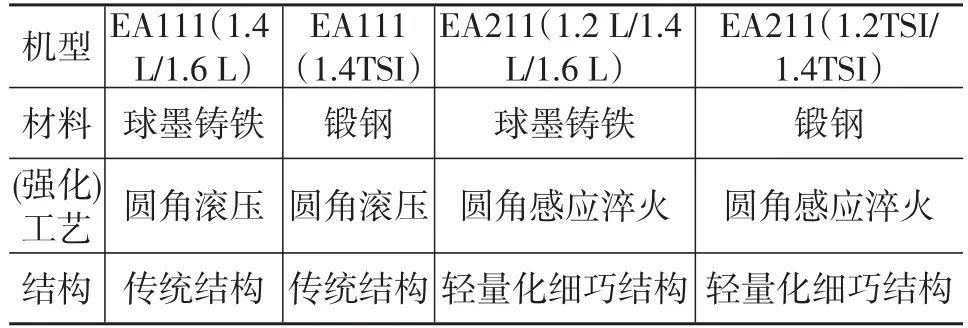

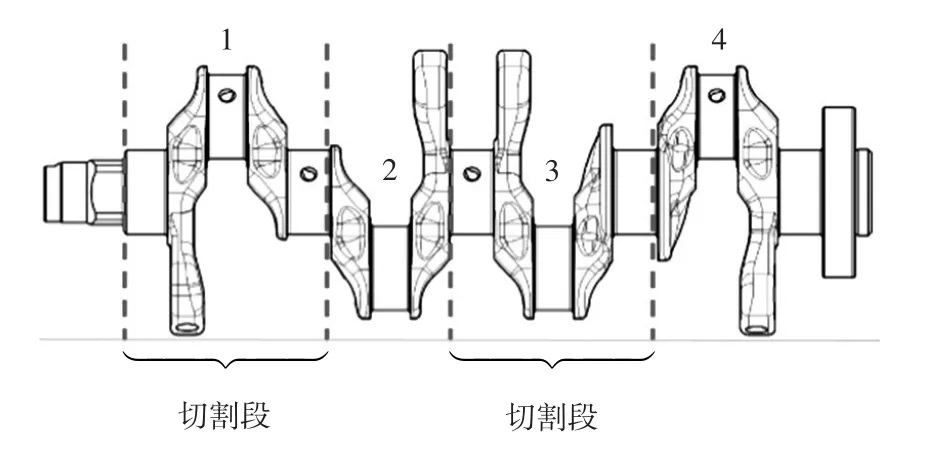

以EA111和EA211系列小排量发动机作为试验对象进行曲轴疲劳强度的试验研究。图1为两种系列发动机曲轴结构对比,其中EA211的曲轴经结构优化后质量降低30%。表1为两个系列8种发动机曲轴概况,表2为主要机型曲轴传递动力概况。

可见,经过工艺改进和零部件结构优化后的EA211系列发动机的动力性获得了很大提升。新系列的曲轴看似纤细、刚性差,然而所传递的功率和扭矩较EA111高。虽然在采用圆角感应淬火的强化工艺后,工件最薄弱且危险的圆角部位强度会提高,但仍有必要对曲轴弯曲、扭转疲劳强度的性能试验予以验证。

表1 EA111和EA211曲轴的基本情况

表2 EA111和EA211主要机型曲轴传递动力概况

1.2 基于现代试验技术的试验准备

试验机是SincoTec公司的曲轴疲劳试验机(见图2),属于电磁激振式原理的试验机,其控制单元以工控计算机为核心,并配备疲劳统计分析与评估软件,功能丰富。所配置的应用软件Labmotion是专用的疲劳统计分析及评估软件,其可以方便地对疲劳测试后获得的数据,在经过不同的中间处理后,再按用户的需要进行各种评估并出具相应的试验报告。

图2 SincoTec试验机

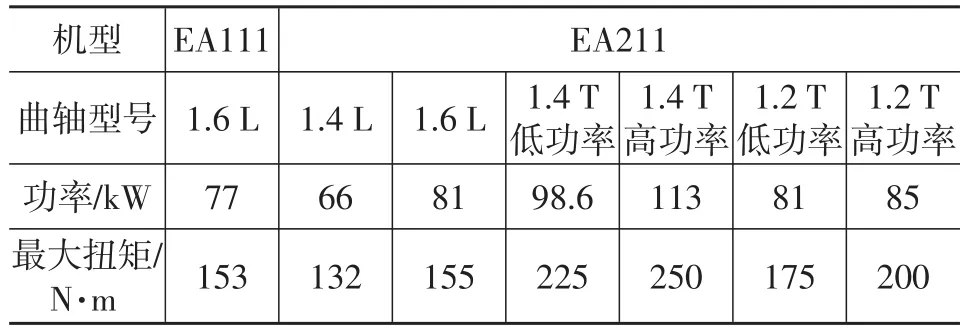

在曲轴疲劳试验的试样准备阶段需要注意:必须在同一批经稳定的工艺过程生产出来,并经质量检验后确认为合格的零件中进行随机抽样;无论进行曲轴弯曲或扭转疲劳试验,所需的样本数均为8件。图3为从一根曲轴上切割1、3挡曲拐将其作为弯曲疲劳试验试样的情况,另一根工件切割2、4挡,如此进行两次,共需4根曲轴,完成全套试验共需8根曲轴。而进行扭转疲劳试验时,则需要采用一根完整的工件,故此时需要8根合格的曲轴。

2 传统曲轴疲劳试验方法的实施要点

2.1 传统方法的局限性

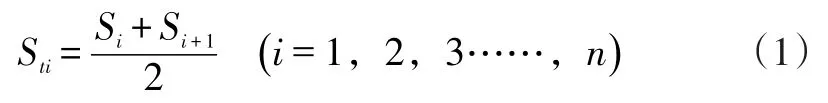

国内汽车厂在进行曲轴疲劳试验时,一般采用传统的“配对升降法”。以出现相反试验结果的一对数(Si和Si+1)构成随机抽样的单一个体Sti,取(1)式中Si和Si+1分别在出现相反结果的相邻两级试验载荷。

图3 弯曲疲劳试验1、3挡曲拐切割示意

在50%存活率下的曲轴疲劳极限为:

设置循环基数N0=107。利用升降法进行疲劳试验时,需要大部分载荷都在疲劳极限水平附近,而当试样本身的强度分散性较小时,一般至少需要12~15个试样才能完成一组试验,所获得的工件疲劳极限的统计特性较精确。但是当其分散性较大时,即使增加试样数量,试验结果的准确性也会严重下降,其对样本分散性的容忍度较差。此外,该方法是以相反试验结果配成对子,所获得的Sti带有一定的猜测。

2.2 按测试结果求得的两项评估指标[1]

国内多数企业在实施曲轴疲劳试验时,均遵循QC/T 637—2000和JB/T 12662—2016两个标准,在考察测试结果时,一般都选以弯曲/扭转疲劳极限和安全系数两项性能指标为主。

对EA111和EA211两个系列中1.6 L的发动机曲轴按国标升降法进行疲劳试验,在对所获得的测试结果进行计算后,可得到50%存活率下EA111曲轴弯曲、扭转疲劳极限为933.3 N·m、1900 N·m;而EA211弯曲、扭转疲劳极限为783.3 N·m、1800 N·m。此外,按规范的方法计算还可得到对应的4个安全系数。然而,因为样本数太小,故求得的数据没有意义。

3 提升曲轴疲劳强度试验水平的方法和措施

3.1 疲劳极限统计分析法的理论基础

根据疲劳极限统计分析法的原理[2],在试验过程中不需要将试验载荷严格控制于接近疲劳极限的狭小范围,相对于配对升降法具有更好的灵活性。同时疲劳极限统计分析法在试验中可以取较高的试验强化系数,实现快速试验以缩短试验周期。统计分析法对母体分散性的敏感性不强,一般8~10个试件就可以准确测定疲劳强度的统计特性。

3.2 基于DIN 50100标准的沃勒曲线方法的实施

近年来,在对疲劳极限统计分析法拓展的基础上,欧洲一些国家提出了沃勒曲线,并在标准DIN 50100中予以详细的说明[3]。图4中的阴影部分是由上下两条沃勒曲线形成的包络线,里面仅有8个点,即通过对8个试样测试而获得的数值就已足够求得包括具有50%存活率条件下的疲劳极限等重要指标。若采取通用的升降试验法,至少需要17个试样的测试值才能求得相应的指标值,如图5所示。

图4 Woehler曲线图

图5 升降试验法试样测值示意

按DIN 50100标准要求,两款发动机曲轴在SincoTec疲劳试验机上进行弯曲和扭转疲劳强度试验,并将8个试样测试而获得的数值存入试验机的电脑。之后由专用软件完成计算、数据处理,直至生成完整报告。在该过程中,在电脑显示屏上还能依据试样的实测值形成实时的S-N曲线等图形,其并非属于最终的报告,而是一个中间阶段,但从中可以获知测试结果的净值、一批试样的离散性等。

一份完整的测试报告包含4部分[3]:文字叙述部分;用表格以5项指标的形式表达数据处理后的测试结果;一组反映试样上出现裂纹的照片;沃勒曲线图。

3.3 评估指标的重要性

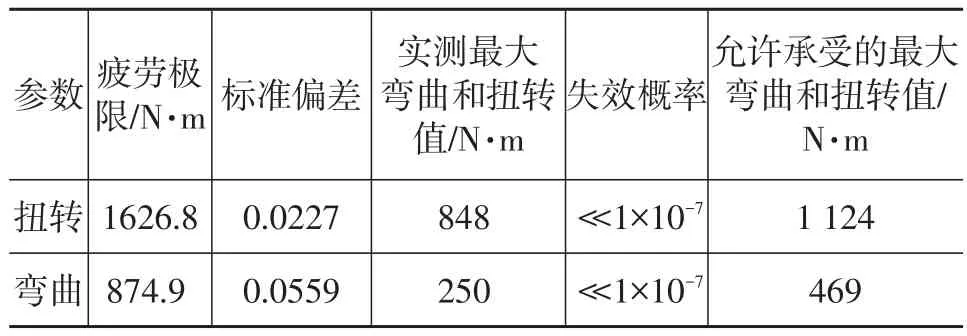

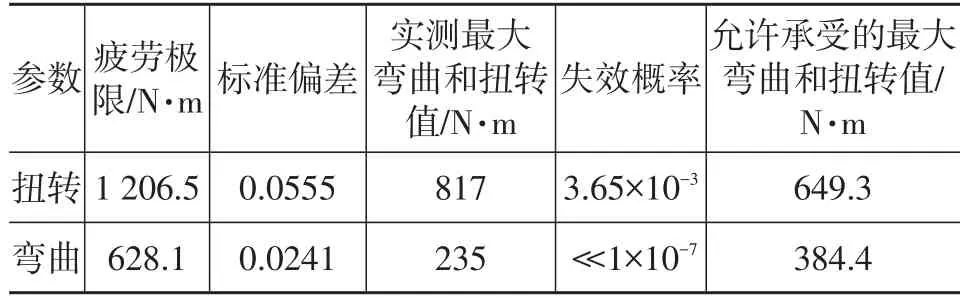

在对一组试验完毕的曲轴进行评价时,主要的指标为具有50%存活率的疲劳极限和安全系数。虽然在标准QC/T 637—2000中已取消了安全系数≥1.3的规定,但仍有很多企业拟定了安全系数的指标,再与实测值对比。因此,需要制订一个合理的评估指标。表3是EA211系列1.6 L发动机曲轴疲劳试验结果的评定表。疲劳极限与按升降试验法的算法完全不同,其是建立在沃勒图的基础上,据此揭示并进而获取与曲轴疲劳强度相关信息[3]。同时也验证了遵照常规做法求得的疲劳极限将会有较大误差(当样本数为8时,误差约20%)的结论。

表3 EA111系列1.6 L发动机曲轴疲劳试验评定结果

在对经过疲劳试验并已取得完整测试数据的曲轴进行评价时,并没有沿用以疲劳极限和安全系数为主的做法,而是应用“失效概率”小于10-6即可。另外,还需要满足允许承受的最大弯曲和扭转值必须大于对应实际值的要求。

4 小排量高性能发动机曲轴品质的验证

行业内普遍认为通过受力分析确认曲轴的扭转强度远大于弯曲强度,而其平面弯曲强度是最低的,4缸及以下的发动机在执行曲轴疲劳试验时[4],应以弯曲负荷为主。对于6缸及以上发动机才会在规划时将扭转疲劳试验列为新产品认证中的一个项目。

而由于所研究的发动机属于功率、扭矩都高的小排量高性能发动机,疲劳试验的结果表明,只将弯曲疲劳试验作为工件的唯一评估要求是不可行的。从表3和表4可见,虽然曲轴的扭转强度远大于弯曲强度,但实际上引起疲劳破坏的主因已经变成为扭转载荷。在实验室共做了近百组(每组2×8个试样)覆盖所有系列机型的弯曲、扭转疲劳试验,累计所有不合格的组数仅有5%~6%,这也表明无论是成熟的EA111还是轻量化的EA211在结构设计、选材、工艺上均很成功。分析疲劳强度的测试结果,其特点为:所有经试验被判为不合格的曲轴均为EA211中的自然吸气机型(MPI),这主要是由其材质为球墨铸铁决定的。特别是所有不合格曲轴都是因扭转引起的疲劳破坏,且大多发生在位于连杆轴颈上的去重孔,这是为提升曲轴轻量化在结构上采取的一项措施。因锻钢材质的机械、力学性能又远高于铸铁,故TSI型均无恙。

5 曲轴疲劳强度的评估指标

传统的设计方法是以安全系数为可靠性的度量指标,即n=S/s,其验算的基本原则是确保构件的强度不小于工作载荷。S和s都是以应力表示的零件强度和施加载荷的均值,因而又称n为中心安全系数[2]。

表4 EA211 1.6 L MPI发动机曲轴疲劳试验评定结果

一般情况下,安全系数采用定值的方法通过经验选取,这样做虽然保证了产品运行时的可靠性,但因安全裕量没有相应的度量指标,其取值过于保守时,就会以牺牲经济性为代价。而且,单一的安全系数也难以对改进零件的设计、工艺和材料提供足够的指导依据[5]。

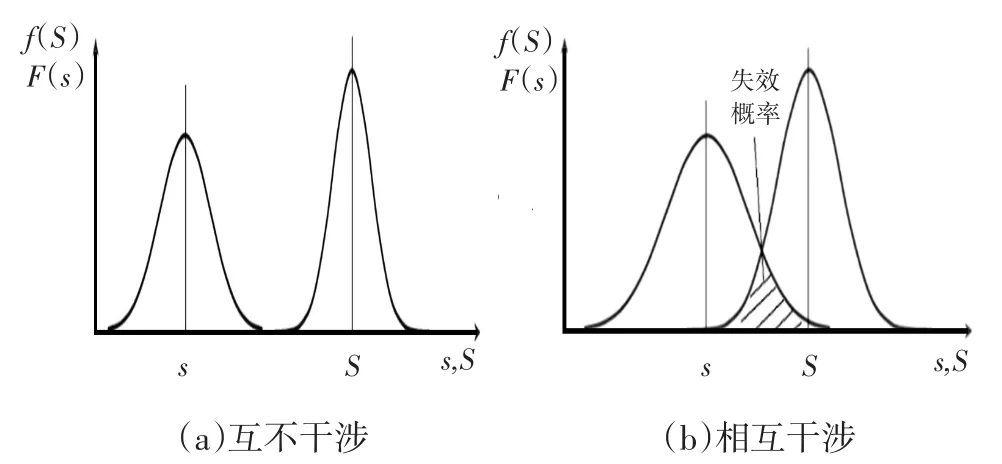

实施该方法的前提是影响因素必须是单值、确定性的,而这与实际状况严重不符。鉴于构件的强度和工作载荷都可被视为随机变量,而安全系数法公式的不足之处是只考虑了随机变量的平均值,没有考虑到随机变量的变异性,即还需要考虑强度和应力的分布及标准差将会带来的影响。为此,推出了如图6所示的应力-强度干涉模型的方法。在图6a中,当两个正态分布的间距大于其标准差之和的一半时,两者互不干涉,零件处于安全状态。反之,当两者的间距变小,出现图6b所示的干涉情况时,该方法考虑了构件强度和工作载荷的分散性,设两者均服从正态分布,零件在工作中所受到的应力大于所用材料的强度,其干涉或重叠的部份表明该工件在使用过程中具有不可靠的特性,即存在失效概率。

图6 应力-强度干涉模型

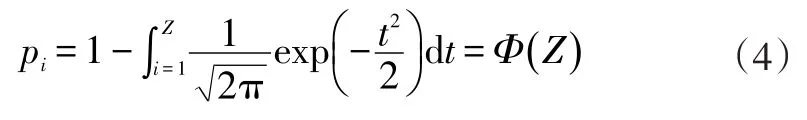

从统计学的角度通过应力-强度干涉模型,考虑零件强度及工作载荷的分散度[2],假设强度和载荷的变异系数δR和δn均服从正态分布,可靠性指标为:

可靠性为:

式中,Φ为标准正态分布函数。

由式(3)可知,n相同而变异系数不同时,得到不同的可靠性指标,这反映了n=S/s的不合理性。

基于上述以随机分布为基础的可靠性方法克服了定值安全系数法的缺点,各参数的估计值通过客观数据的调查或抽样试验后考虑有关参数的变异性特征并通过统计分析方法来确定。这减少了安全系数确定的主观性,使安全裕量的确定建立在客观数据分析和工程经验的基础上,并且对构件的可靠性给出近似的概率度量。

而安全系数的基本验算原则是其必须使零件的强度S不小于实际应力s。采用定值法凭经验选取虽能保证工作的安全可靠,但没有相应的度量指标,在取值保守时将以牺牲经济性为代价,且单一的安全系数也难以对改进零件的设计、工艺和材料提供足够的指导依据。

6 结束语

曲轴的疲劳试验不但是进行强度考核和估算工作寿命的一个基本手段,而且与被检曲轴的结构、材料、加工工艺等密切相关。通过对关于曲轴弯曲/扭转疲劳试验国家标准的分析,指出其所存在的局限性。着重介绍了如何引入带有高性能软件的曲轴疲劳试验机,并在疲劳极限统计分析法的基础上对获得的测试信息进行处理,提出以失效概率为评估指标的方法。通过对具有轻量化特征的曲轴测试,以验证其结构、材料、加工工艺的可行性。

1 段春霞,张果,张怡军,等.4RC曲轴弯曲疲劳试验简介及其数据分析.拖拉机与农用运输车,2015(15):36~38.

2 周迅,俞小莉.曲轴疲劳试验及其数据统计分析方法的研究.内燃机工程,2007(4):51~55.

3 DIN 50100(DEUTSCHE NORMEN)Testing of Meterials Continuous Vibration Test.

4 蒋海勇.发动机曲轴材料“以铁代钢”问题研究.内燃机与配件,2015(9):26~32.

5 曾军财,杨江涛.论可靠度与安全系数的关系.机电工程技术,2013(7):219~221.

(责任编辑 晨 曦)

修改稿收到日期为2017年8月1日。

Experimental Study on Fatigue Strength of Crankshaft for Small Displacement Engine Based on Modern Test Technology

Zhu Zhengde

(Shanghai Volkswagen Powertrain Corporation Limited,Shanghai 201807)

To minimize the torsional fatigue damage caused by the small displacement engine crankshaft,a crankshaft fatigue testing machine with high performance software was introduced,which used the evaluation index of the failure probability instead of the traditional safety factor after the timely processing of the test information.In order to adapt to the trend of lightweight,small crankshaft has been improved in material,structure and technology,and was verified with experimental research.The results show that reliability of the crank fatigue strength test has been improved effectively.

Small displacement engine,Crankshaft,Torsional fatiguestrength,Test

小排量发动机 曲轴 扭转疲劳强度 试验

U464.133 文献标识码:A 文章编号:1000-3703(2017)09-0040-04