非满载充液罐车转弯过程瞬时液体冲击影响分析①

黄 洋 邓贵德 张兴芳

(1. 太原理工大学化学化工学院;2. 中国特种设备检测研究院)

非满载充液罐车转弯过程瞬时液体冲击影响分析①

黄 洋1邓贵德2张兴芳1

(1. 太原理工大学化学化工学院;2. 中国特种设备检测研究院)

采用流体计算软件模拟非满载充液罐车的转弯过程,监测不同充装率下瞬时液体质心坐标、冲击载荷和侧翻力矩,并与准静态法(QS)估计值进行对比,分析瞬时液体冲击对罐体载荷参数的影响。在此基础上依据准静态罐车侧翻模型建立力矩平衡方程,分析瞬时液体冲击对罐车侧翻阈值的影响。计算结果表明:非满载充液罐车在转弯过程中,瞬时液体冲击会产生附加力和附加力矩,罐内液体质心坐标、冲击载荷和侧翻力矩的QS法估计值小于最大瞬时值而近似等于瞬时平均值;瞬时液体冲击所产生的附加力矩减小了充液罐车的侧翻阈值,因而降低整车侧倾稳定性。

罐车 非满载 瞬时液体冲击 准静态 稳定性

95%以上的危化品涉及异地运输问题,其中80%是通过公路运输的[1],充液罐车常作为运输工具,虽然运输危化品有诸多细致规定,但安全事故仍屡有发生。事故统计表明,商业货车侧翻致死的事故中31%是由充液罐车引起的,86%的充液罐车侧翻事故会伴随有毒物质的泄漏,进而引发火灾或者爆炸,给生命财产安全造成巨大损失。充液罐车转弯时,罐内液体在惯性力作用下产生晃动进而对罐车产生冲击载荷,使罐车重心发生偏移,降低车辆侧倾稳定性从而极易引发车辆侧翻。因此,充液罐车转弯过程中液体的晃动研究对保障罐车运输安全极为重要。

我国对罐车内液体晃动问题做过诸多研究。刘雪梅对无防波板罐车内部液体晃动问题进行数值模拟计算,得出不同加速度、充装率和充装介质对晃动的影响规律[2];陈志伟利用数值模拟方法研究罐内液体介质的晃动,求解出4种不同充装率下的侧翻力矩[3];刘奎和康宁通过实验与数值模拟相结合的方式,得出防波板面积大于横截面的40%时,增加防波板面积能显著改善罐体受力,验证了《液化气体汽车罐车安全监察规程》第10条第3款中关于防波挡板有效面积的规定,而设置纵向防波板同样符合法规[4,5];万里平和钱才富比较了不同数量防波板对罐体受力的影响,得出防波板数量的增加对降低最大总冲击力效果不明显,但能使介质晃动变得更平缓,有利于罐车的平稳运行[6];李松采用扫描式激光测振仪对不同充装率下水平圆柱贮箱受横向激励作用时箱内液体的晃动频率进行了测试[7]。

纵观国内外研究现状,绝大多数的以液罐车制动时的液体晃动为主,而对转弯过程瞬时液体冲击的定量评估鲜有涉及。笔者对圆形截面罐体模型进行建模,利用流体计算软件Fluent模拟不同充装率下充液罐车转弯过程瞬时液体冲击,同时依据罐车准静态侧翻模型建立力矩平衡方程。监测罐内瞬时液体质心坐标、冲击载荷和侧翻力矩,并将它代入力矩平衡方程求解侧翻阈值。将考虑瞬时液体冲击求解的瞬时值与利用准静态法(QS)求解的估计值进行对比,重点分析瞬时液体冲击对非满载充液罐车转弯过程侧倾稳定性的影响。

1 理论计算方法

圆柱罐体忽略罐内附加构件和封头,罐体简化为一个圆柱体。QS法中罐内液体在纵向上为等截面,其质心位于1/2处,且与罐体截面无关。忽略车身侧倾角,则罐内液体质心轨迹为[8]:

(1)

(2)

式中ax——车辆侧向加速度;

g——重力加速度;

x——瞬时液体质心x轴坐标;

y——瞬时液体质心y轴坐标;

y0——初始时刻罐内液体质心y轴坐标;

φ——液面倾斜角。

QS法中罐内液体对罐体壁面的冲击力仅考虑惯性力:

Fx=max

(3)

Fy=mg

(4)

式中Fx——罐内液体水平冲击力;

Fy——罐内液体垂直冲击力;

m——罐内液体充装质量。

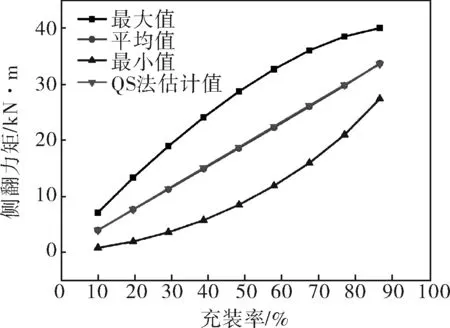

图1为充液罐体准静态模型,取图中罐体底部P点作为侧倾中心,则罐内液体侧翻力矩为:

Mz=maxR

(5)

式中R——罐体圆形截面半径;

Mz——罐内液体侧翻力矩。

图1 充液罐体准静态模型

2 数值计算

2.1计算模型

笔者采用Volume of Fluid(VOF)多相流计算模型对罐车内部气液两相非定常流动进行模拟。控制方程组包括连续方程和动量方程:

(6)

(7)

其中,u为速度,p为压强;由于采用VOF模型,所以对应的ρ和μ分别为容积分数的平均密度和分子的运动粘度;ui和uj分别表示速度x方向与y方向分量;在非稳态计算中t为时间。

ρ=αwρw+(1-αw)ρ∂

(8)

μ=αwμw+(1-αw)μ∂

(9)

其中,αw为液体的容积分数;ρw和ρ∂分别为两相流中液体和气体密度;μw和μ∂分别为液体和气体动力粘性系数。

充液罐车转弯过程中,罐内液体瞬时质心坐标、冲击载荷和侧翻力矩可通过 Fluent 软件计算,在 Fluent 软件中做如下设置[5]:非稳态计算,标准湍流k-ε模型,VOF 两相流模型,速度与压力耦合 PISO 算法,对流项离散格式采用一阶迎风,压力离散采用 Body Force Weighted 格式。

2.2计算模型验证

为了验证数值计算模型的有效性,依据文献[7]中的实验装置建立数值模型,求出不同充装率下的横向晃动频率的模拟值并与其实验值进行对比,结果如图2所示。

图2 横向晃动频率实验值与模拟值

由图2可知,模拟值与实验值吻合得较好,经计算,所有模拟值与实验值误差均在7.4%以内,因此认为笔者建立的数值计算模型可信。

3 计算结果分析及讨论

3.1瞬时液体冲击

笔者采用圆形截面罐体模型进行建模:罐体半径R为1.016m,长度为12.5m,充装介质为液态水,罐体充装率为0.1~0.9,变化步长为0.1,侧向加速度为0.1g。利用以上建模结果对罐内液体一个振荡周期内的瞬时质心坐标、冲击载荷和侧翻力矩进行监测,并与求出的准静态估计值进行对比。

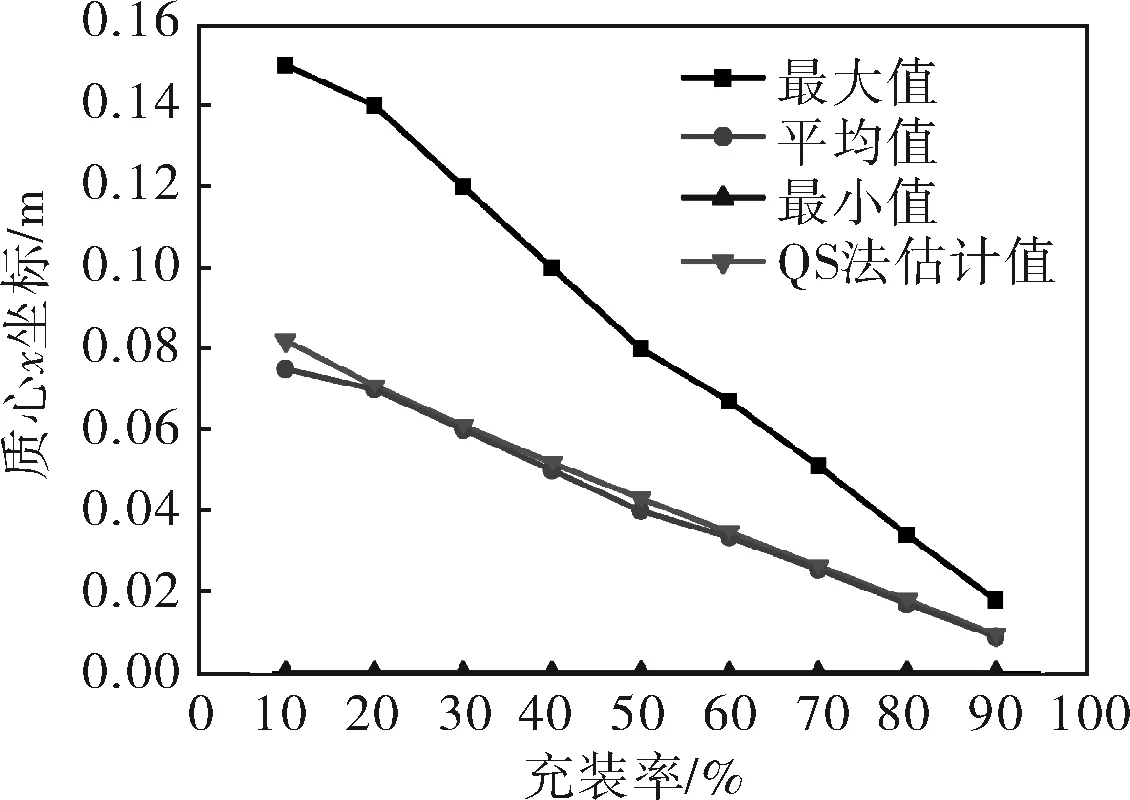

图3为各充装率下瞬时液体质心的x坐标最大值、最小值、平均值与QS法估计值的关系。由图可知,不同充装率下瞬时液体质心x坐标最大值均大于QS法估计值,两者差值会随着充装率的增大而逐渐减小,由此可知瞬时液体冲击对质心水平位移的影响随着充装率的增大而逐渐减弱,从图中还可看出各充装率下质心x坐标的瞬时平均值近似等于QS法估计值。图4为各充装率下瞬时液体质心y坐标最大值、最小值、平均值与QS法估计值的关系,由图可知,瞬时质心y坐标的最大值、最小值和平均值近似相等,由此可知瞬时液体冲击对质心垂直偏移的影响非常微弱。

图3 液体质心x坐标随充装率变化关系

图4 液体质心y坐标随充装率变化关系

图5为各充装率下瞬时水平冲击力最大值、最小值、平均值与QS法估计值的关系。从图中可以看出各充装率下水平冲击力的最大瞬时值大于QS法估计值,与质心坐标瞬时平均值相同,水平冲击力的瞬时平均值也近似等于QS法估计值。定义放大系数为各充装率下最大瞬时值与对应QS法估计值的比值,各充装率下水平冲击力放大系数关系如图6所示。随着充装率的增大瞬时水平冲击力放大系数逐渐减小,说明随着充装率的增大瞬时液体横向冲击所产生的附加冲击力相对于QS法估计值逐渐减小,直至逼近于0。由此可知瞬时液体冲击对液体水平冲击力的影响随着充装率的增大而逐渐减弱。

图5 水平冲击力随充装率变化关系

图6 水平冲击力放大系数随充装率变化关系

图7为各充装率下瞬时垂直冲击力的最大值、最小值、平均值与QS法估计值的关系。与瞬时质心y坐标相同,瞬时液体垂直冲击力的最大 值、最小值、平均值与QS法估计值近似相等,由此可知瞬时液体冲击对垂直冲击力的影响非常微弱。

图7 垂直冲击力随充装率变化关系

图8为各充装率下瞬时侧翻力矩的最大值、最小值、平均值与QS法估计值的关系,液体侧翻力矩的最大瞬时值大于QS法估计值,而瞬时平均值近似等于QS法估计值。图9为各充装率与侧翻力矩放大系数的关系,侧翻力矩放大系数随着充装率的增大而逐渐减小,说明随着充装率的增大瞬时液体冲击所产生的附加力矩相对于QS法估计值逐渐减小,直至逼近于0,由此可知瞬时液体冲击对液体侧翻力矩的影响随着充装率的增大而逐渐减弱。

图8 侧翻力矩随充装率变化关系

图9 侧翻力矩放大系数随充装率变化关系

综上所述,相比于QS法瞬时液体冲击会产生附加力和附加力矩且会增大质心偏移,瞬时质心坐标、冲击载荷和侧翻力矩的瞬时平均值近似等于QS法估计值而瞬时液体冲击对质心坐标、冲击载荷和侧翻力矩的影响随着充装率的增大而逐渐减弱。由此可知瞬时液体冲击所产生的附加力矩加大了充液罐车运行的不稳定性,因此还需探讨瞬时液体冲击对充液罐车侧倾稳定性的影响。

3.2瞬时液体冲击对侧倾稳定性的影响

车身和装载货物产生的侧翻力矩和防止车身侧翻回正力矩的平衡决定了车辆的侧倾稳定性,罐车转弯时当内侧车轮与地面恰好无接触时即为罐车侧倾的临界状态[9]。图10为准静态充液罐车简化模型。

图10 准静态充液罐车

忽略车身侧倾角,P点为罐体中心O点在地面上的投影点,对P点取矩建立力矩平衡方程:

(Wshs+Wuhu)ax/g+Ml=WT

(10)

式中hs——充液罐车空载时簧上质量重心;

hu——充液罐车空载时簧下质量重心;

Ml——罐内液体侧翻力矩;

T——半轮距;

W——罐车总重力(包括液体货物);

Ws——充液罐车空载时簧上重力;

Wu——充液罐车空载时簧下重力。

车体主要参数具体如下[9]:

簧上重力Ws120 900N

簧下重力Wu47 596N

簧上质量重心hs1.12m

簧下质量重心hu0.536m

罐体底部高度 1.1m

罐体长度 12.5m

半轮距T0.813m

罐体半径R1.016m

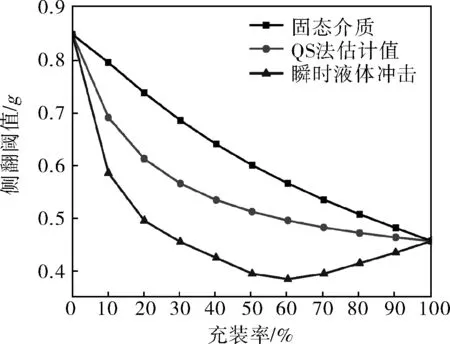

罐内充装介质为液态水,充装率范围为0~1,其变化步长为0.1。利用Fluent软件进行数值模拟求出侧翻力矩Ml并代入式(10)进行迭代计算直至ax收敛,同时利用准静态法求出同等密度下的液态和固态介质的侧翻力矩,并代入式(10)求出侧翻阈值,其结果如图11所示。

图11 侧翻阈值随充装率变化关系

由图11可知,充装率为0(罐车空载)和充装率为1(罐车满载)时并未产生瞬时液体冲击,所以三者侧翻阈值相等。充液罐车转弯时QS法求解出的侧翻阈值未考虑瞬时液体冲击的影响,固态与液态介质随着充装率的增大,侧翻阈值逐渐减小。这是因为随着充装率的增大,惯性力随之增大,重心升高,造成罐车侧翻阈值减小。在同等充装率下,液态介质的侧翻阈值小于固态介质,由此可知同等质量的刚性货物车辆,充液罐车的侧倾稳定性更低。这是因为充液罐车转弯时液态介质重心偏移引起的,随着充装率的增大,固态介质与液态介质的侧翻阈差值逐渐减小,可见充液罐车液态介质重心偏移随着充装率的增大而逐渐减小。对于非满载充液罐车,考虑瞬时液体冲击求解的侧翻阈值均小于QS法估计值。当充装率小于0.6时,考虑瞬时液体冲击求解的罐车侧翻阈值随着充装率的增大而逐渐减小,充装率大于0.6时,充液罐车侧翻阈值随着充装率的增大而逐渐增大,因此充装率为0.5~0.6时为充液罐车最危险的工况。

定义瞬时液体冲击影响因子为相对于QS法求解的侧翻阈值,考虑瞬时液体冲击侧翻阈值减小量与QS法所求侧翻阈值的比值,图12为各充装率下的瞬时液体冲击影响因子。当充装率小于0.5时,瞬时液体冲击影响因子随着充装率的增加而逐渐增大,最大增至22.61%。当充装率大于0.5时,瞬时液体冲击影响因子随着充装率的增加而逐渐减小,直至逼近于0。这是因为随着充装率的增大,罐内自由空间减小而造成瞬时液体冲击减弱。充装率为0.5~0.6时,瞬时液体冲击影响因子最大即瞬时液体冲击所产生的附加力矩对充液罐车侧翻阈影响最强,从上文分析中又知充装率为0.5~0.6时充液罐车侧翻阈值相对最小,由此可知瞬时液体冲击极大地降低罐车的侧倾稳定性。从图11、12还可看出当充装率大于0.8时,瞬时液体冲击对罐车侧翻阈的影响极大地减弱,因此充液罐车运行更加安全。

图12 瞬时液体冲击影响因子随充装率变化关系

4 结论

4.1非满载充液罐车转弯过程中瞬时液体冲击会产生附加力和附加力矩且会增大质心偏移,瞬时质心坐标、冲击载荷和侧翻力矩的瞬时平均值近似等于QS法估计值而瞬时液体冲击对质心坐标、冲击载荷和侧翻力矩的影响会随着充装率的增加而逐渐减弱。当充装率较大时,瞬时液体冲击作用较弱因而QS法可以较好地估计罐内液体冲击的瞬时值。

4.2通过建立力矩平衡方程,求出在瞬时液体冲击作用下的侧翻阈值,同时利用QS法求出同等密度下液态和固态介质的侧翻阈值。通过对比可以看出,QS法可以较为准确地描述罐车稳定性的变化趋势,但是在瞬时液体冲击作用下,实际侧翻阈值低于QS估计值,下降幅度最大至22.61%。

4.3充装率为0.5~0.6时,瞬时液体冲击所产生的附加侧翻力矩对充液罐车侧翻阈值影响最强而充装率大于0.8时,瞬时液体冲击对罐车侧翻阈值的影响极大地减弱,因此在非满载充液罐车运行中,应当选取合适的充装率或者添加相应防晃装置以降低瞬时液体冲击对罐车侧倾稳定性的影响。

[1] 吴宗之,孙猛.200起危险化学品公路运输事故的统计分析及对策研究[J].中国安全生产科学技术,2006,2(2):3~8.

[2] 刘雪梅.液体晃动的数值模拟及不同惯性力加载方式对罐式集装箱强度的影响研究[D].北京:北京化工大学, 2009.

[3] 陈志伟.移动式压力容器介质晃动数值模拟及防波装置研究[D].杭州:浙江大学,2006.

[4] 刘奎,康宁.罐车制动时液体晃动的仿真分析[J].北京航空航天大学学报,2009,35(7):799~803.

[5] 刘奎,康宁.罐车转向时液体晃动的仿真分析[J].北京航空航天大学学报,2009,35(11):1403~1407.

[6] 万里平,钱才富.液化气体罐车防波板的设计[J].化工机械,2012,39(1):48~51.

[7] 李松.油罐车液体晃动动力特性研究[D].成都:西南交通大学,2006.

[8] Modaressi-Tehrani K,Rakheja S,Sedaghati R.Analysis of the Overturning Moment Caused by Transient Liquid Slosh Inside a Partly Filled Moving Tank[J].Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering,2006,220(3):289~301.

[9] Kolaei A,Rakheja S,Richard M J.Range of Applicability of the Linear Fluid Slosh Theory for Predicting Transient Lateral Slosh and Roll Stability of Tank Vehicles[J].Journal of Sound amp; Vibration,2014,333(1):263~282.

AnalysisofInstantLiquidShockEffectofNon-Full-FilledTankinCourseofTurning

HUANG Yang1, DENG Gui-de2, ZHANG Xing-fang1

(1.CollegeofChemistryandChemicalEngineering,TaiyuanUniversityofTechnology;

2.ChinaSpecialEquipmentInspectionandResearchInstitute)

Having fluid calculation software adopted to simulate the turning course of a partially-filled tank, monitoring instant center-of-mass coordinate of differently-filled fluids, shock load and the lateral force and roll torque were implemented, including having the monitored results compared with the estimated value from the quasi-static method and investigating the shock effect of transient liquids on tank’s load parameters. Having the quasi-static tank’s roll model based to create the moment balance equation and to analyze liquid’s instant shock effect on the tank’s rollover threshold show that, the liquid’s instant shock in non-full-filled tank in the course of turning can produce additional force and the; within the tank, the liquid’s center-of-mass coordinate, shock load and the lateral force and roll torque estimated by quasi-static method are smaller than maximum transient values and approximately equal to the transient average values; the additional moment from the liquid’s instant shock reduces the rollover threshold and the tank’s roll stability.

tank, non-full-filled, instant liquid shock, quasi-static, stability

国家公益性行业(质检)科研专项项目(201010029);国家重点研发计划项目(2016YFC0801903)。

黄洋(1991-),硕士研究生,从事化工过程机械方向的研究。

联系人邓贵德(1982-),高级工程师,从事CAE仿真研究,dengguide@163.com。

TQ053.2

A

0254-6094(2017)05-0558-06

2016-11-17,

2017-09-05)