航空发动机机匣裂纹故障诊断研究

吴宏春,陈 勇,洪志亮

(1.东北大学机械工程与自动化学院,沈阳110819;2.驻沈阳黎明公司军事代表室,沈阳110043;3.中国航发沈阳黎明航空发动机有限责任公司,沈阳110043)

航空发动机机匣裂纹故障诊断研究

吴宏春1,2,陈 勇3,洪志亮3

(1.东北大学机械工程与自动化学院,沈阳110819;2.驻沈阳黎明公司军事代表室,沈阳110043;3.中国航发沈阳黎明航空发动机有限责任公司,沈阳110043)

针对航空发动机机匣裂纹故障,经断口分析确定为疲劳裂纹。采用ANSYS软件建立机匣有限元分析模型并进行机匣模态及相对振动应力计算,结合发动机使用工况得出坎贝尔共振图。经与多点激振、单点响应的模态试验及应变片电测的台架动应力测试等试验结果的对比分析,在波瓣振型、振动频率及共振转速等方面相互验证,确定了压气机机匣裂纹故障原因,并在此基础上提出了改进措施建议。经长试试验考核,改进效果良好,为航空发动机机匣的结构设计、振动故障分析提供了依据。

航空发动机;机匣;裂纹故障;振动特性分析;模态试验;动应力测试

1 引言

零部件裂纹故障是航空发动机最常见的故障模式之一,也是发动机结构性故障分析诊断的主要研究内容。航空发动机机匣在使用中受到气流和机械激励等复杂因素的影响经常发生基体裂纹故障,严重影响发动机的使用安全[1-3]。因此,如何准确确定裂纹故障原因并提出合理的振动抑制措施,一直以来都是压气机机匣结构设计者们重点关注的问题[4]。王树兰等[5]针对航空发动机风扇机匣在台架试验中出现的振动故障,采用振动监测和故障诊断技术提取故障特征,对故障原因进行了分析,提出了有效的减振措施排除故障。姜广义等[6]针对发动机风扇机匣振动偏大且振幅存在摆动的现象,从机匣和转子的振动特性及机匣变形等多方面对振动测试数据和信号进行了分析,阐明了风扇机匣振动偏大的故障原因,并针对故障特点提出了几点解决措施。王海霞等[7]针对典型的发动机附件机匣振动超限情况,通过对PULSE振动分析仪采集振动信号的分析,确定出附件机匣固有频率共振是机匣振动超限的原因。

本文研究的机匣裂纹故障主要发生在机匣壳体环带支撑环台前后部位,起源于机匣外壁凸台边角(该位置存在加工形成的锐边),以轴向裂纹为主,多表现为穿透性裂纹,断口分析表明机匣基体裂纹属疲劳性质。为确定引起机匣裂纹故障的原因,本文从数值仿真和试验测试两方面开展了深入研究,并在此基础上提出了结构改进和涂胶减振两项合理化建议。经长试考核,改进效果良好,为后期排除机匣裂纹故障、保证发动机使用安全提供了重要的理论支持和工程指导。

2 机匣裂纹情况

发动机工作后机匣基体出现一轴向穿透性裂纹,且裂纹周边有严重变色痕迹。位于前视六点半方向,沿轴向扩展,可分为两段,长度约为60 mm;轴向位于进气机匣联动环支撑环台前后,前侧较短(约10 mm),后侧已靠近后安装边;裂纹有周向扩展,其中两道较长,周向大约10 mm,与主裂纹组合后似字母“F”;裂纹周边为蓝色,存在过热情况;裂纹沿周边不规则掉片,手触有刮手感。

3 机匣振动特性分析

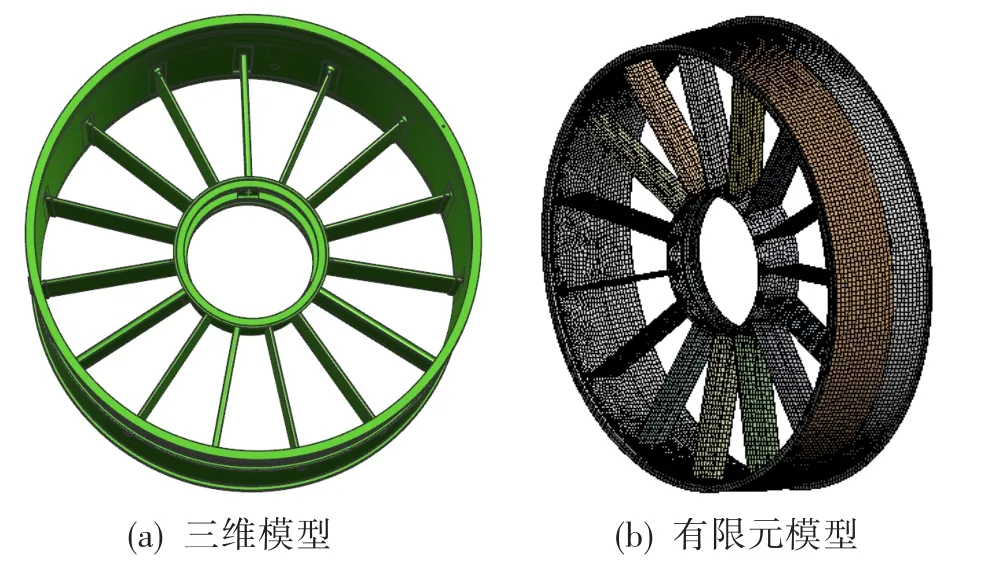

3.1 机匣组件三维模型

机匣为整体焊接结构,由环形锻件机匣、15块超塑成型扩散连接空心固定支板和铸造内环前段焊接后形成进气机匣主体。环形锻件机匣设计为薄壁结构,前后各带安装边。为提高其刚性还设计有2道加强筋。可调叶片位于固定支板后,上、下端带轴颈可旋转。利用UG建立机匣组件的三维模型(图1(a))。

3.2 机匣组件有限元模型

在满足模态计算需求的前提下,将三维几何模型适当简化处理后导入ANSYS中进行网格划分,得到由31 391个节点和33 320个单元组成的有限元模型,如图1(b)所示。

边界条件为:约束所有支板位置及机匣后安装边上节点的所有自由度,以模拟机匣在发动机上的装配状态。

3.3 机匣模态计算与共振分析

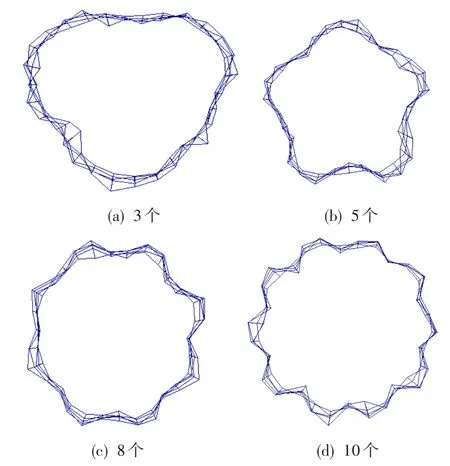

应用建立的机匣有限元分析模型进行机匣模态及相对振动应力计算。计算结果表明,机匣的振动频率非常密集,表现为密频特征——这也是薄壁圆筒结构固有的特征,其振型主要表现为波瓣型振动形态。

图1 机匣组件Fig.1 The models of casing assembly

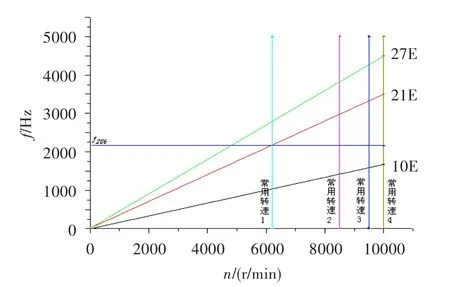

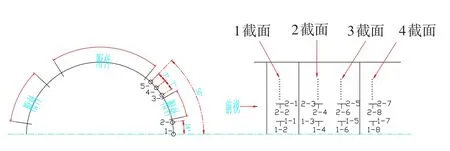

按照发动机工况确定了4个常用转速,并通过机匣附近结构特征分析,由机匣前后的支板及转静子叶片数目确定了分别为10E、21E、27E的激振因素K(K为激振射线的斜率,其值由激振因素确定),由此做出的坎贝尔共振图如图2所示。

图2 机匣坎贝尔共振图Fig.2 The Campbell resonance figure of the casing

由坎贝尔共振图可以看出,21E激振线与第286阶频率线(2 162 Hz)在常用转速1附近有交点,即在该转速工作时会产生由21E激振因素(某级转子叶片数)激起的共振。21倍频的共振裕度见表1。

表1 共振裕度表Table 1 The resonance margin of the casing

以上共振分析表明,机匣存在由某级转子叶片引起的21倍频共振,共振频率为2 162 Hz,图3为振型与相对振动应力图。

图3 第286阶振型及相对振动应力图Fig.3 The 286thorder vibration mode and stress of the casing

4 机匣模态试验分析

4.1 模态试验模型

试验模态分析首先是对结构进行激励,测量系统的激励(输入)和响应(输出)数据后进行信号处理得到频响函数,再采用时、频方法识别系统的固有频率、振型和阻尼比等模态参数。因此,试验模态分析是综合运用线性振动理论、动态测试技术、数字信号处理、参数识别等理论和方法进行系统识别的过程[8]。

由前期模态计算可知,该机匣的模态振型主要表现为薄壁圆筒固有的波瓣型振动形态,并且裂纹部位出现在外机匣后段,同时考虑零件结构及数据处理问题,因此对模型进行简化处理。在划分机匣模态分析网格模型时,以外机匣后段为主,如图4所示。

图4 机匣模态试验分析模型Fig.4 The model of the casing modal test

4.2 试验分析系统及试验结果

本试验采用多点激振、单点响应的方法。试验前首先建立机匣分析模型,并适当选取拾振点。试验时利用压电式加速度传感器和力传感器进行激振、拾振信号测量。通过数据采集器对测量数据进行采集,然后将采集到的数据导入模态分析系统。根据实模态及复模态分析理论,采用模态参数识别技术进行模态参数识别,得到固有频率及振型。

用于试验模态分析的频域模态参数识别通常由激励和响应数据估计频响函数,然后建立频响函数的参数或非参数模型进行曲线拟合来确定振动模态参数。机匣模态试验中,分别对各个激振点进行敲击,并测量相对于响应点的传递函数。传递函数均进行3次平均以提高分析精度。

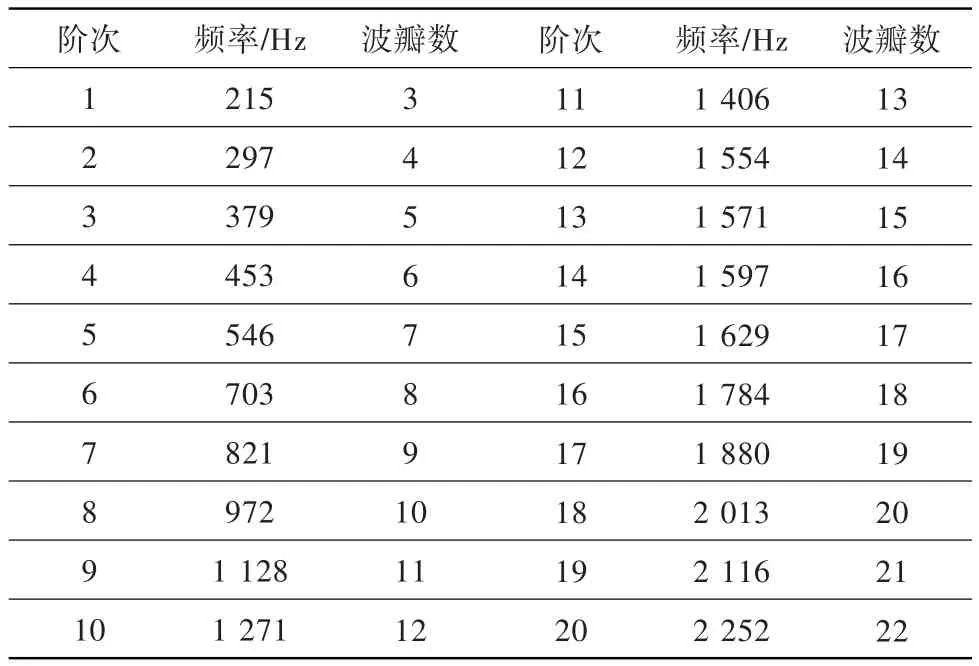

表2为模态试验结果,图5示出了部分振型。

表2 模态试验结果Table 2 The results of modal test

5 台架动应力测试

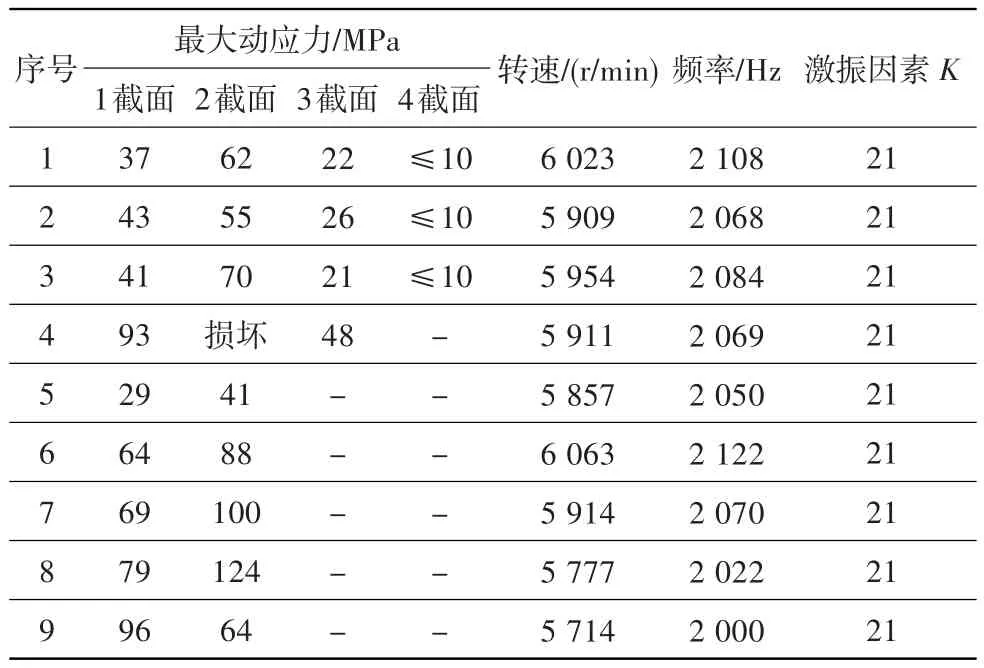

对9台发动机压气机机匣进行了动应力测试,以了解发动机整个工作转速范围内机匣的振动应力,为排故提供试验依据。

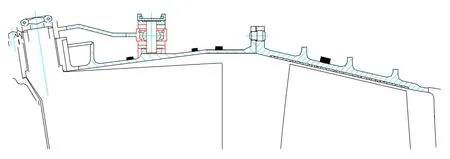

5.1 机匣贴片位置

沿发动机机匣轴向四个截面共粘贴了40片应变计,应变计采用a-b形式编号。其中a表示周向位置;b表示应变计丝栅方向,奇数代表轴向,偶数代表周向,见图6、图7。

图5 波瓣振型Fig.5 The lobe mode

图6 轴向贴片位置Fig.6 The locations of axial strain gages

图7 周向贴片位置及应变计编号Fig.7 The locations and numbers of circumferential strain gages

5.2 试验设备与方法

振动应力测试系统由应变片、动态应变信号放大器、磁带记录仪和频谱分析仪组成。应变片感受的振动信号经放大后输入磁带机记录,通过FFT频谱分析仪对记录的振动信号进行分析处理,得到振动的应力、频率及共振转速。

台架振动应力测试利用应变片电测法,在发动机试车过程中对机匣进行动应力测试。

5.3 动应力测试结果

机匣动应力测试结果见表3。可见:2截面振动应力最大,1截面次之,3截面很小,4截面无明显共振。共振频率约在2 066 Hz,出现在转速5 900 r/min左右,最大应力124 MPa,出现在2截面8号贴片位置。激振因素K=21,说明机匣在发动机工作转速范围内与某级转子叶片通过频率耦合,发生了共振。

表3 动应力测试结果Table 3 The results of dynamic stress measurement

6 故障原因分析

振动特性分析表明,机匣在常用转速1附近存在由某级转子叶片引起的21倍频共振,共振频率为2 162 Hz,振型为21个波瓣;模态试验结果显示,机匣21个波瓣振型的频率为2 116 Hz;而动应力测试结果表明,机匣在5 900 r/min转速(与常用转速1接近)附近,出现了较大的共振应力(124 MPa),且共振频率约为2 066 Hz,激振因素K=21。

综上所述,振动特性分析、模态试验、动应力测试三项结果,在波瓣振型、振动频率以及共振转速几个方面都得到了很好的相互验证。由此可以确定,发动机工作中会出现由某级转子叶片通过频率激起的机匣共振,且振动应力较大,这是导致机匣裂纹故障的主要原因。

7 结论与改进措施

通过机匣振动特性分析、模态试验、动应力测试及三者结果之间相互对比验证等,完成了机匣裂纹故障的分析诊断,确定故障原因为:裂纹起源位置存在加工形成的锐边,造成应力集中,在工作中由某级转子叶片激起的21倍频共振,引发机匣应力集中处萌生裂纹并扩展,导致裂纹故障的发生。

根据故障原因分析,提出以下排故与改进措施:①在故障位置增加加强筋,避免出现共振;②增加机匣故障位置抛修要求,去除裂纹萌生源;③开展机匣裂纹位置表面涂胶减振研究。贯彻改进措施的发动机通过了长期试车考核,改进效果良好。

[1]朱 彬,廖连芳,张本善.航空发动机机匣的强度振动分析与评估[J].南昌航空大学学报,2015,29(2):21—26.

[2]温登哲,陈予恕.航空发动机机匣动力学研究进展与展望[J].动力学与控制学报,2013,11(1):12—19.

[3]吴元东,漆文凯.某发动机模拟机匣的模态分析与模型验证[J].机械科学与技术,2010,29(11):1487—1492.

[4]蔡显新,肖新红,王 涛,等.风扇机匣的减振优化设计[J].航空动力学报,2010,25(2):396—401.

[5]王树兰,刘金南.某航空发动机风扇机匣振动故障诊断[J].测控技术,2010,29(S):52—58.

[6]姜广义,王 娟,姜 睿.航空发动机风扇机匣振动故障分析[J].航空发动机,2011,37(5):38—44.

[7]王海霞,袁惠群,冯 鑫.发动机附件机匣振动分析与故障排除方法[J].振动、测试与诊断,2013,33(S1):206—209.

[8]周杨娜,王国鹏,王 闯.航空发动机机匣组件模态试验研究[J].测控技术,2013,32(S):72—74.

Diagnosis on the casing crack failure of an aero-engine

WU Hong-chun1,2,CHEN Yong3,HONG Zhi-liang3

(1.School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China;2.The Military Representative Office In AECC Shenyang Liming Aero-Engine Corporation Ltd.,Shenyang 110043,China;3.AECC Shenyang Liming Aero-Engine Corporation Ltd.,Shenyang 110043,China)

It was confirmed by fracture analysis that the crack of an aero-engine casing was fatigue crack.The finite element analysis model of casing was established by ANSYS software to calculate the modal and relative vibration stresses of the casing.The Campbell resonance figure was obtained according to the work⁃ing conditions of the aero-engine.Compared with the test results of multi-point excitation,single point re⁃sponse modal test and dynamic stress test of strain gauge electrical measurement,with the mutual validation of the lobe mode,vibration frequency and resonance speed,the reason underlying in this failure mode was confirmed.Based on the above analysis,the improvement approach was put forward and proved by long-term engine test,providing a basis for structural design and vibration fault analysis of aero-engine cas⁃ing.

aero-engine;casing;crack failure;vibration character;modal test;dynamic stress measurement

V231.92

A

1672-2620(2017)05-0042-05

2017-02-14;

2017-09-24

吴宏春(1983-),男,河北唐山人,工程师,博士研究生,主要从事航空发动机研究工作。