基于小排量多润滑点的客车底盘自动集中润滑泵设计

赵大平 温志建

基于小排量多润滑点的客车底盘自动集中润滑泵设计

赵大平 温志建

随着新能源客车在公交系统逐渐普及,其润滑点多润滑油量小,工作温度差异大,运行时间长,为避免出现润滑点无油、缺油的状况,设计一种可靠、高效、多点小排量的汽车底盘自动集中润滑系统对保障公交车安全正常运行具有重要意义。

实现定时定点定量的精确润滑,是自动集中润滑系统设计的关键问题。根据柱塞泵的结构特点,利用减速机构及凸轮传动技术,设计了一种多点小排量间歇式自动集中润滑系统。多点小排量间歇式自动集中润滑系统(简称多点润滑系统)取消了分配器,即多点润滑系统由柱塞式润滑泵、监控器和连接管路等组成,采用润滑泵与润滑点直连的供脂方式,彻底消除了分配器阻塞引起润滑故障的风险,降低了润滑沿程压力损失,提高了润滑系统工作效率,实现了润滑系统可靠和高效的目标。

1 润滑泵

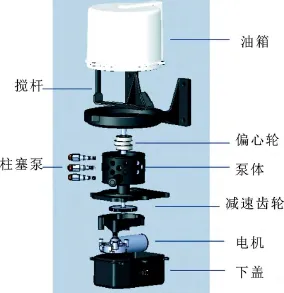

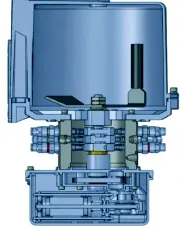

柱塞式润滑泵具有压力高、结构紧凑、效率高、流量可调节等优点而被广泛使用。多点润滑系统利用柱塞式润滑泵供给润滑脂,采用齿轮变速方式实现运动的精确传递,可实现润滑脂供给量的精确控制,润滑泵的结构如图1所示。

1.1 润滑泵的工作原理

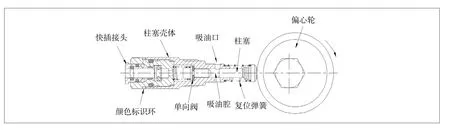

监控器按设定程序,发布启动命令,润滑泵电机开始转动,经过减速机构,带动泵体内的偏心轮进行低速旋转,3个偏心轮依次推动各柱塞实现往复运动,完成吸排润滑脂的过程,将润滑脂经连接管路泵送到润滑点,达到润滑脂量后,监控器发出停机指令,润滑泵进入休止状态。每个润滑点精确供脂量依据出脂口数目及排量要求,柱塞结构如图2所示。

图1 润滑泵结构示意图

图2 为润滑泵柱塞结构示意图,当偏心轮旋转一周,存在1个吸脂-供排脂循环。在偏心轮转动过程中,当偏心轮与柱塞顶点接触,图示位置为最低点,吸油口处于开放状态,由于负压作用,润滑脂被压入吸油腔。随着偏心轮顺时针转动,柱塞被向左推动,复位弹簧被压缩,吸油口被封闭,而吸油腔处于封闭状态。柱塞在偏心轮的作用下继续向左移动,润滑脂处于高压状态,润滑脂经出单向阀泵出,润滑泵供油。

图2 润滑泵栓塞结构示意图

1.2 润滑泵单个柱塞排量的确定

假设润滑泵有n个柱塞, 柱塞排量分为0.015mL/r、0.02mL/r、0.04mL/r三种排量,允许偏差±10%,最大排油压力不小于12MPa。

由于柱塞泵排量小,选柱塞副的直径为φd;行程允

0.0 许15公m差L/r δ的 1柱=L塞1×有20效%行;程L1=,

行程允许公差δ3= L2×20%;

为了保证12MPa的压力,参考相关柱塞副间隙的设计参数,柱塞副的配合间隙设计为0.004mm~0.012mm。

2 偏心轮计算

方案设计的油量控制是通过控制计量阀芯的尺寸来控制排量的,三种排量柱塞泵的壳体和柱塞杆是通用的。使用同一个偏心轮来保证三种不同的排量,只要保证最大排量的行程即可。

柱塞杆的总行程L=Ln (n=1,2,3)(有效行程)+L4(柱塞杆与计量阀芯重叠长度)+L5(壳体阀孔开度);

设计柱塞杆与计量阀芯重叠长度L4=1mm

设计吸油时柱塞泵壳体阀孔开度L5=2mm

则柱塞杆总行程L=L3+L4+L5

偏心轮的偏心距为e=L/2

3 计算实例

以某润滑泵进行分析,其柱塞数为30,其柱塞直径为6mm,柱塞排量为0.04毫升/r

柱塞有效行程

L3=0.040×1000×6÷3.14÷16=4.77mm;

行程允许公差δ3=4.77×20%=0.95mm;

柱塞总行程L=L3+L4+L5=7.77mm;

偏心轮的偏心距e=L/2=3.89mm。

4 结束语

根据齿轮减速机构及凸轮传动的特点,利用柱塞泵完成润滑脂的精确供给,从而提出了一种新型多点小排量润滑泵的设计方案:根据柱塞泵结构特点及偏心轮运动规律,设计柱塞吸排润滑脂机构。当偏心轮转至距离轴心最小处时,吸油腔与吸油口连通,且柱塞靠近偏心轮旋转轴,油腔内为负压力,润滑脂在压差作用下进入吸油腔,从而完成吸脂过程;当偏心轮转至旋转轴心距偏心轮最远端时,单向阀打开,吸油腔内为压力增加,润滑泵对外供脂。根据柱塞的数量,从理论上对润滑泵的柱塞行程与偏心轮的偏心距进行分析,得到了定排量柱塞泵技术参数计算方法,并对某30点润滑泵的柱塞参数进行理论分析。由于条件的限制,未进行全面性能实验验证,这将在后续工作中进行验证。

(作者单位:郑州奥特科技有限公司)