核电LLS柴油机排气管螺栓断裂原因分析

, ,

(1. 福建福清核电有限公司, 福清 350318; 2. 苏州热工研究院有限公司, 苏州 215004)

核电LLS柴油机排气管螺栓断裂原因分析

赵兴保1,张忠伟2,刘献良2

(1. 福建福清核电有限公司, 福清 350318; 2. 苏州热工研究院有限公司, 苏州 215004)

某核电机组LLS柴油发电机排气管与汽缸连接螺栓发生断裂。通过宏观及微观分析、化学成分分析、显微组织分析、力学性能测试等方法,对螺栓的断裂原因进行了分析。结果表明:该GH2036合金螺栓的失效模式为沿晶脆性断裂;失效原因为螺栓热处理工艺不当,导致晶界析出了薄片状脆性相,弱化了晶界,造成螺栓在高温和应力共同作用下产生了沿晶脆性断裂。

螺栓;GH2036合金;热处理;沿晶脆性断裂

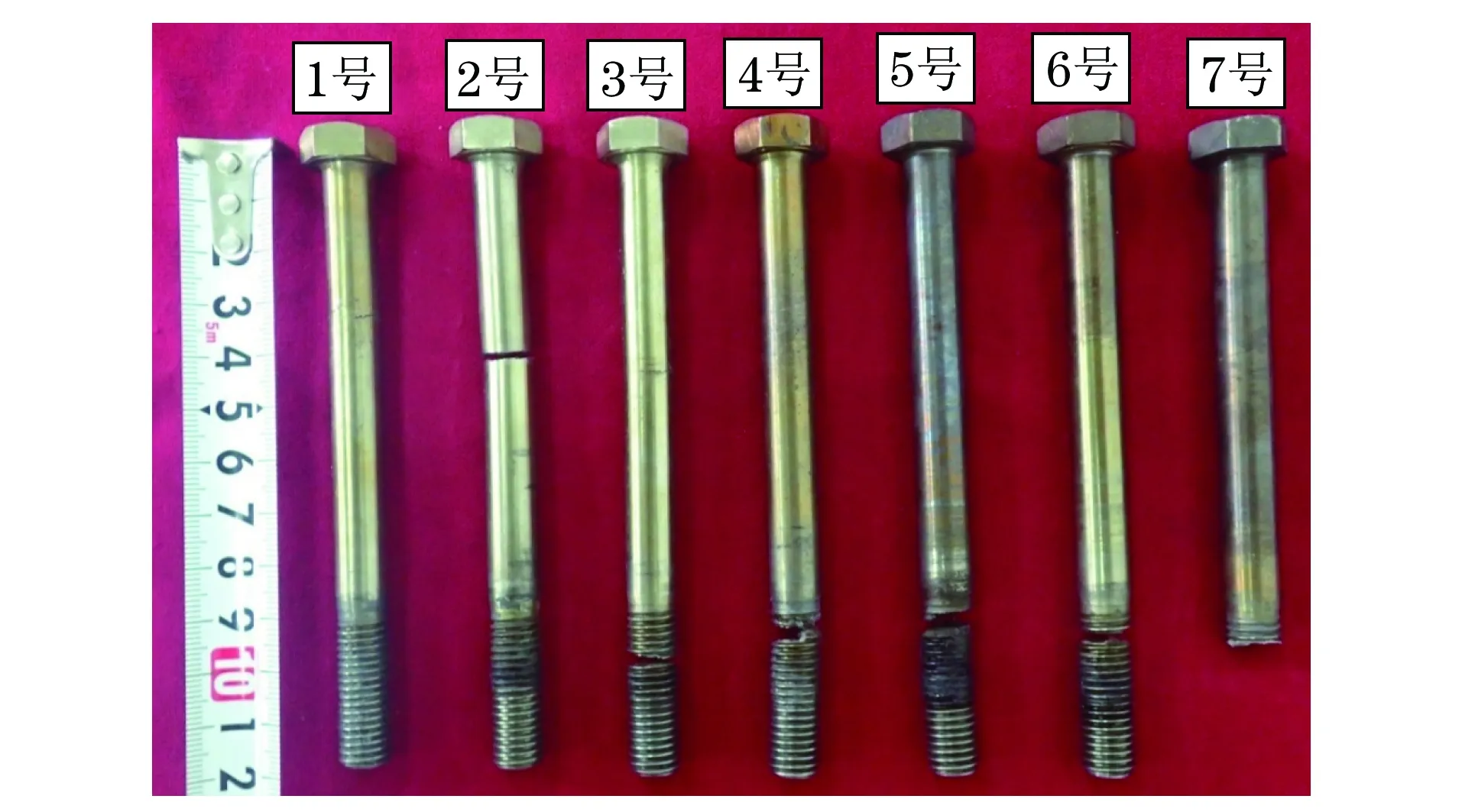

在某核电机组投运前的调试期间,维修人员在处理水压试验泵汽轮发电机组(LLS)系统柴油发电机排气管泄漏缺陷时,发现A列排气管与汽缸法兰之间的连接螺栓发生断裂。排气管运行温度为400~500 ℃,柴油机累计运行时间约为4.5 h。断裂螺栓安装在排气管外的保护罩内,共有8根,材料为GH2036高温合金,规格为M10 mm×115 mm。现场宏观观察发现有6根螺栓已经断裂,1根螺栓表面有裂纹(图1),另有1根螺栓未见裂纹。该批螺栓的热处理工艺为固溶+时效处理,工艺参数为:1 140 ℃保温80 min后水冷,650~670 ℃保温14~16 h,然后升温至770~800 ℃保温14~20 h后空冷。

图1 失效螺栓宏观形貌Fig.1 Macro morphology of the failed bolts

笔者对断裂螺栓进行了宏观及微观断口分析、化学成分分析、显微组织分析、力学性能测试等,对螺栓的断裂原因进行了分析,以避免同类事件重复发生。

1 理化检验

1.1断口宏观观察

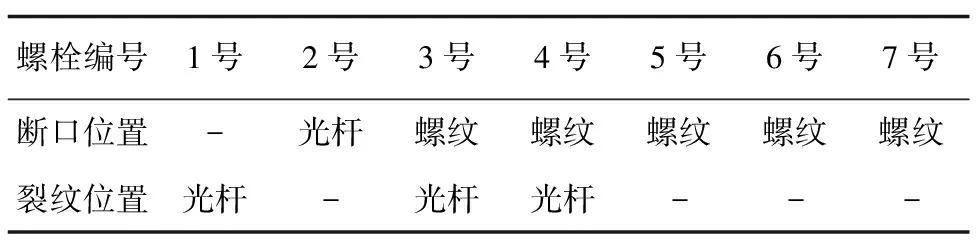

螺栓光杆部分整体呈淡黄色,部分区域泛蓝,螺纹表面存在黑色油迹。断口或裂纹分布在螺栓的光杆部位和螺纹区域,统计情况如表1所示。裂纹走向垂直于螺栓轴向,断口平齐,断口附近未见明显的宏观塑性变形,属于典型的脆性断口,见图2。

表1 螺栓断口和裂纹分布情况Tab.1 Distribution of fracture surface and cracks of the bolts

图2 螺栓断口宏观形貌Fig.2 Macro morphology of fracture surface of the bolts:a) No.2 fracture surface; b) No.3 fracture surface; c) No.4 fracture surface; d) No.5 fracture surface;e) No.6 fracture surface; f) No.7 fracture surface

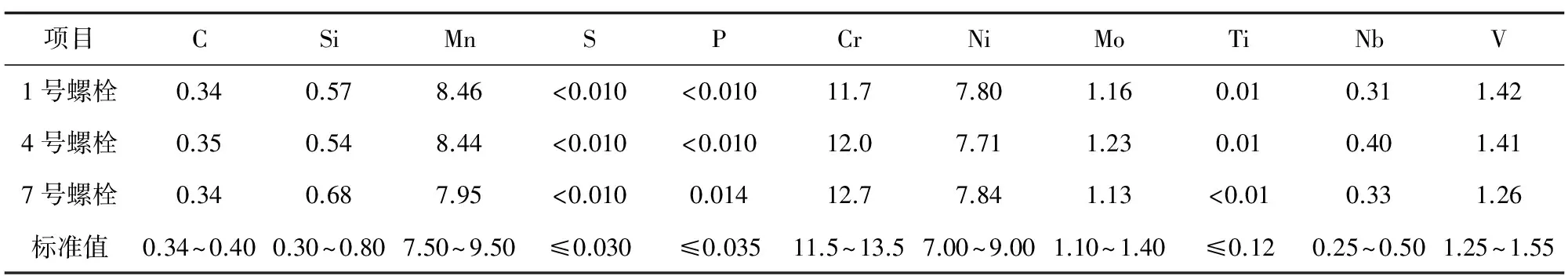

1.2化学成分分析

按照GB/T 11170-2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》和GB/T 20123-2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》的要求,对断裂螺栓进行化学成分分析,结果见表2。从表2可以看出,断裂螺栓材料的化学成分符合GB/T 14992-2005《高温合金和金属间化合物高温材料的分类和牌号》的技术要求,螺栓材料是以铁、镍为主要元素的时效强化型形变高温合金。

表2 螺栓化学成分分析结果(质量分数)Tab.2 Analysis results of chemical compositions of the bolts (mass fraction) %

1.3显微组织分析

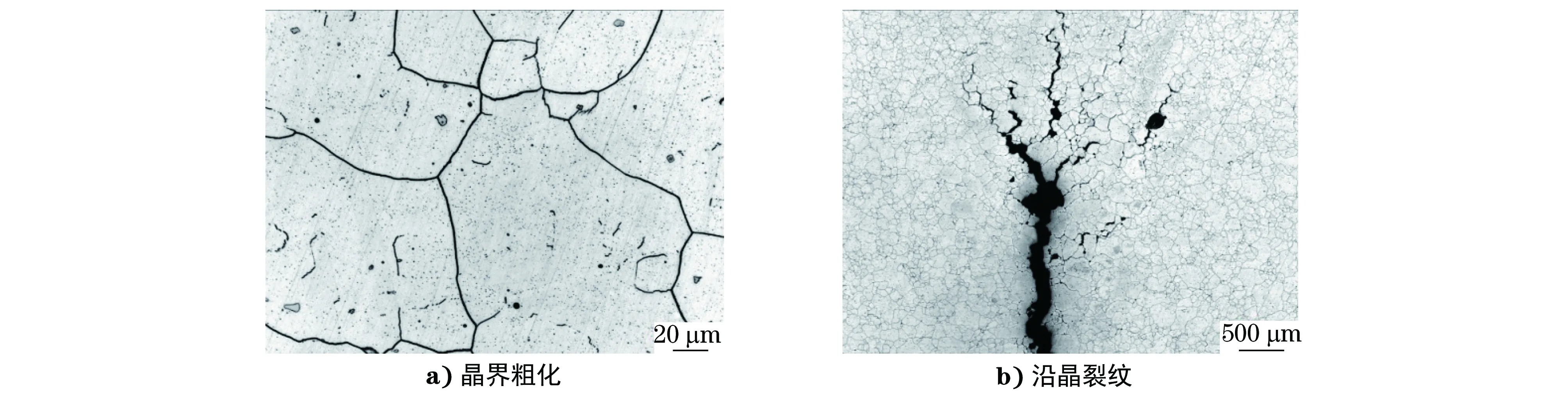

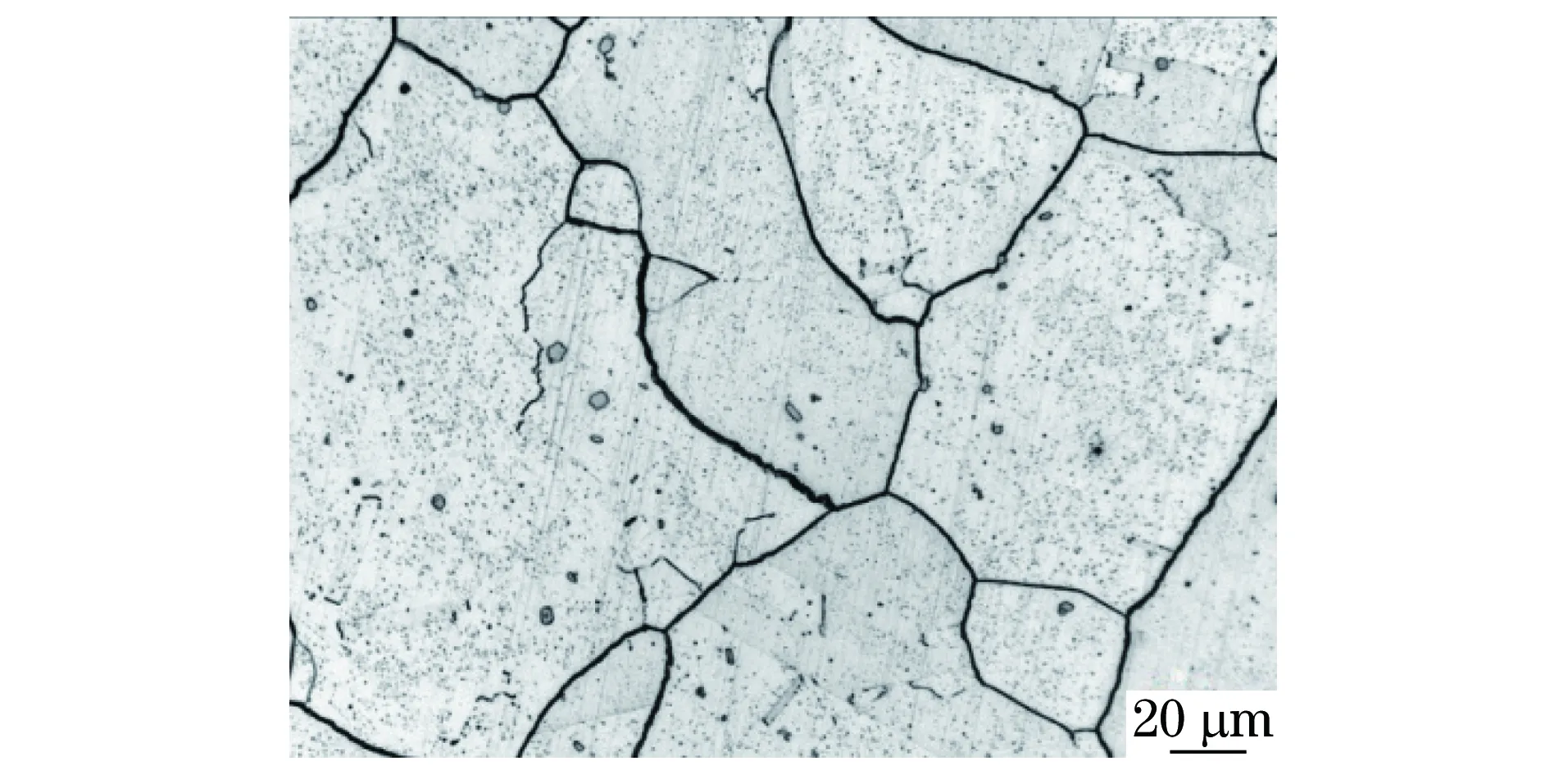

在3号和5号断裂螺栓断口附近切取横向试样,经镶嵌、预磨、抛光并侵蚀后在Zeiss Axiovert 200MAT型金相显微镜下进行观察,如图3和图4所示。可见两根螺栓的显微组织均为奥氏体+弥散强化相,晶界有明显粗化现象,裂纹以沿晶形式由表面垂直向内扩展。

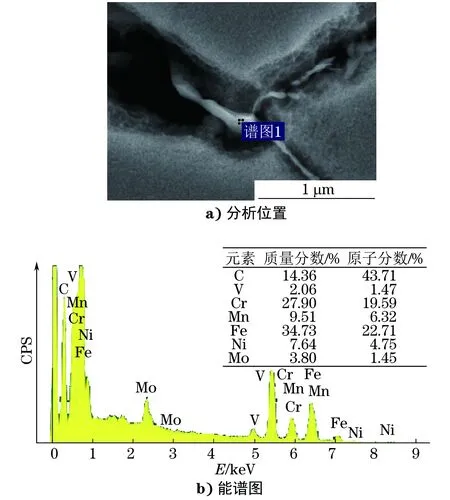

将5号螺栓横截面金相试样置于ZEISS场发射扫描电子显微镜下观察,发现晶界两侧金属已经被侵蚀形成一条条沟壑,在沟壑中间存在一层薄膜状物质,沿晶界呈连续分布,能谱分析显示其为富铬相,见图5和图6。

图3 3号螺栓的显微组织形貌Fig.3 Microstructure morphology of No.3 bolt:a) coarsening of grain boundary; b) intergranular cracks

图4 5号螺栓的显微组织形貌Fig.4 Microstructure morphology of No.5 bolt

图5 5号螺栓晶界的扫描电镜形貌Fig.5 Morphology of grain boundary observed underscanning electron microscope

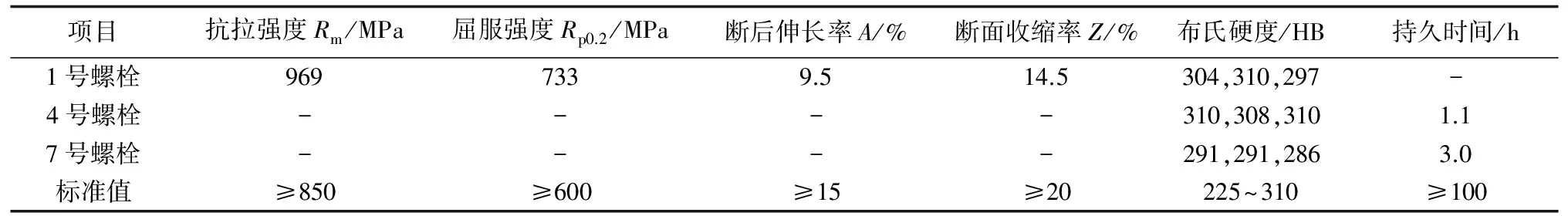

1.4力学性能测试

从1号螺栓上取样进行硬度试验和室温拉伸试验,从4号和7号螺栓上取样进行硬度试验和高温持久强度试验,高温持久强度试验的温度为650 ℃,应力为350 MPa,试验结果见表3。结果显示:3根螺栓的硬度均满足厂家技术要求;材料的室温抗拉强度和屈服强度也满足YB/T 5245-1993《普通承力件用高温合金热轧和锻制棒材》的要求,但断后伸长率和断面收缩率明显低于标准要求; 4号和7号螺栓的高温持久断裂时间分别为1.1 h和3.0 h,远低于标准要求。

图6 5号螺栓晶界能谱Fig.6 Energy spectrum of grain boundary of No.5 bolt:a) analysis position; b) energy spectrum

表3 螺栓力学性能试验结果Tab.3 Mechanical property test results of the bolts

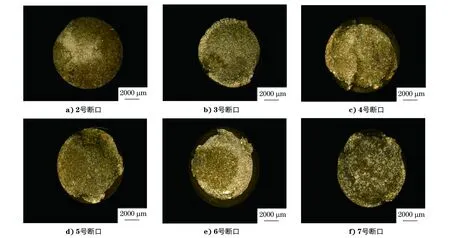

1.5断口微观分析

将2~7号螺栓断口、室温拉伸试样断口和高温持久强度试样断口分别置于VEGA TS 5136XM型扫描电镜下进行微观形貌分析,如图7所示。可见,2~7号螺栓断口和高温持久强度试样断口的主体区域均为沿晶脆性断口,而室温拉伸试样断口为沿晶韧性断口[1]。

图7 螺栓断口微观形貌Fig.7 Micro morphology of fracture surface of the bolts:a) No.2 fracture surface; b) No.3 fracture surface; c) No.4 fracture surface; d) No.5 fracture surface; e) No.6 fracture surface;f) No.7 fracture surface; g) fracture surface of the indoor-temperature tensile sample;h) fracture surface of the high-temperature endurance strength sample

2 分析与讨论

GH2036合金是以碳化物强化的铁基高温合金[2-3],其中含有:7%~9%(质量分数)的镍、锰稳定奥氏体基体;13%(质量分数)的铬提高抗氧化能力;少量的钼、钛、铌强化固溶体;钒和铌形成碳化物起强化作用。GH2036合金可在600~650 ℃下用作涡轮盘、紧固件和承力环,也可用于柴油机、汽轮机的增压涡轮叶片和其他高温部件[4]。

从断裂螺栓的断口宏观形貌和服役时间可以看出,螺栓属于早期脆性断裂失效。由化学成分分析结果可知,螺栓失效与材料的化学成分无关。室温拉伸试验结果显示,螺栓材料的断后伸长率和断面收缩率明显低于YB/T 5245-1993的要求,说明材料偏脆性。高温持久强度试验结果显示,螺栓材料的高温持久时间仅为1.1 h和3.0 h,远低于标准规定的不小于100 h的要求。通过对失效断口、室温拉伸试样断口和高温持久断口的微观形貌对比可知,失效断口微观形貌与高温持久断口相似,与室温拉伸试样断口有较大差别,前者为沿晶脆性断口,后者为沿晶韧性断口,说明这些螺栓是在高温持久力作用下发生断裂失效的。

在GH2036合金的晶界上会析出M23C6碳化物,其中的M主要以铬元素为主[5]。金相检验中发现的晶界粗化现象正是由于晶界上的M23C6被金相试剂侵蚀掉了,从而形成的粗晶界现象,这种情况类似于不锈钢晶间腐蚀。M23C6在晶界和晶内沉淀对合金性能有着显著的影响,晶界M23C6起到阻碍晶界滑移作用,可提高持久强度。但M23C6的强化作用还与其析出形态有关:若以分散质点分布在晶界和晶内时,合金的高温持久强度和塑性较好;若以片状形式析出,有脆化作用,会降低材料的高温持久性能[5]。金相检验发现,在GH2036合金晶界上连续析出了薄片状碳化物膜,其原因在于热处理时效操作不当,使螺栓在时效时晶界析出了薄片状脆性相,弱化了晶界,造成螺栓在高温和应力作用下产生沿晶脆性断裂。

3 结论及建议

该GH2036合金螺栓的失效模式为沿晶脆性断裂,失效原因为螺栓热处理时效工序操作不当,导致晶界析出了薄片状脆性相,弱化了晶界,降低了材料韧性,造成螺栓在高温和应力共同作用下产生了沿晶脆性断裂。建议优化GH2036合金螺栓的热处理工艺,使碳化物以点状在晶内和晶界析出,避免碳化物以脆性相呈片状析出。

[1] 陶春虎. 紧固件的失效分析及其预防[M].北京:航空工业出版社,2013:81.

[2] 熊勇,肖清云,陈昌达,等.GH2036螺母开裂原因分析[J].理化检验-物理分册,2015,51(1):59-61.

[3] 赵雅婷.GH2036合金冷拉棒热处理裂纹的成因研究[J].甘肃冶金,2015,37(2):76-79.

[4] 高温合金金相图谱编写组.高温合金金相图谱[M].北京:冶金工业出版社,1979:67.

[5] 蔡玉林,郑运荣.高温合金的金相研究[M].北京:国防工业出版社,1986:9.

AnalysisonFractureReasonsofBoltsontheExhaustPipeofLLSDieselEngineinaNuclearPowerPlant

ZHAOXingbao1,ZHANGZhongwei2,LIUXianliang2

(1. Fujian Fuqing Nuclear Power Co., Ltd., Fuqing 350318, China;2. Suzhou Nuclear Power Research Institute Co., Ltd., Suzhou 215004, China)

Joint bolts which connected the exhaust pipe and the cylinder on the LLS diesel engine generator set fractured in a nuclear power plant unit. By means of macroscopic and microscopic analysis, chemical composition analysis, microstructure analysis, mechanical property test and so on, the fracture reasons of bolts were analyzed. The results show that: the failure mode of the GH2036 alloy bolts was intergranular brittle fracture; the failure reasons were that the heat treatment process of the bolts was improper, resulting in the precipitation of lamellar brittle phase along the grain boundary; the phase weakened the grain boundary, which induced that the intergranular brittle fracture occurred to the bolts under the action of high temperature and stress.

bolt; GH2036 alloy; heat treatment; intergranular brittle fracture

10.11973/lhjy-wl201711010

2016-12-12

赵兴保(1982-),男,工程师,主要从事电力装备失效分析与腐蚀防护技术的研究,zhaoxb@fqnp.com

TG115.2

B

1001-4012(2017)11-0808-04