垂直度误差对复合材料单钉连接性能的影响

高航, 王建, 杨宇星, 刘学术, 陈磊, 李汝鹏

1.大连理工大学 机械工程学院, 大连 116024 2.大连理工大学 汽车工程学院, 大连 1160243.上海飞机制造有限公司, 上海 200436

垂直度误差对复合材料单钉连接性能的影响

高航1,*, 王建1, 杨宇星1, 刘学术2, 陈磊3, 李汝鹏3

1.大连理工大学 机械工程学院, 大连 116024 2.大连理工大学 汽车工程学院, 大连 1160243.上海飞机制造有限公司, 上海 200436

为揭示连接孔垂直度误差对航空复合材料连接性能的影响规律,对准各向同性碳纤维环氧树脂复合材料板进行了单钉单剪试验研究。以极限承载强度、弦刚度、2%偏移承载强度为指标研究连接孔的倾斜角度、倾斜方向以及螺栓扭矩对接头承载性能的影响规律。试验结果表明:当连接孔倾斜角度从0°增加到4°时,接头弦刚度增大10%~40%,极限承载强度下降9%~12%;连接孔倾斜方向对极限承载强度影响甚微,却可使接头弦刚度产生20%~30%的变化;增加螺栓扭矩可以有效提高极限承载强度,但对接头刚度无明显影响;连接孔倾斜角度越大,则螺栓扭矩的增大对2%偏移承载强度的强化效果越不明显。

复合材料; 单钉连接; 承载强度; 垂直度误差; 螺栓扭矩

碳纤维树脂基复合材料具有比强度高、比刚度高、抗热冲击、抗腐蚀、可设计性强等优点,近年来在航空航天领域得到越来越广泛的应用。虽然采用整体成型工艺可制造的复合材料构件越来越大,但对于大型复杂产品而言机械连接仍然必不可少,其中螺栓连接因其具有的高可靠性、高承载性、易于检修等优点而得到广泛的应用[1]。然而,制孔过程破坏了结构的完整性,使得连接破坏成为复合材料结构失效的主要形式之一[2]。在连接过程中,影响连接性能的主要因素有制孔过程中的几何误差、初始分层损伤、孔轴配合间隙以及螺栓紧固力等[3]。

国内外的研究者对层合板接头静载力学性能的众多因素进行了研究。Kretsis[4]和Cooper[5]等对层合板接头结构宽径比W/D以及端径比E/D进行了研究试验,Kiral[6]进一步研究了不同端径比E/D和宽径比W/D下间隙配合与干涉配合对复合材料销钉接头的失效模式和承载强度的影响,结果表明干涉配合对不同尺寸的接头均是有利的。Kelly和Hallström[7]研究了孔轴配合间隙对极限承载和孔4%变形时连接强度的影响,研究表明了孔轴配合间隙是紧固件强度设计的重要因素。McCarthy和Lawlor等[8-10]进一步研究了孔轴配合间隙对于单钉和多钉复合材料连接中载荷分布、准静态强度、疲劳寿命及破坏模式等方面的影响,同时提出了一种基于接头刚度损失一定百分比的强度定义,这个强度值一般低于标准定义的2%偏移承载强度,与第一次明显的损伤对应的强度值更加接近。Wang等[11]研究了螺栓扭矩对螺栓连接性能影响,研究表明抵抗分层能力和极限承载随着紧固力的增大而增大,较大的初始紧固力可以抑制层间剪切裂纹的形成。Khashaba等[12]通过研究发现螺栓接头刚度随着垫片外径尺寸减小而增大。张岐良和曹增强[13]通过研究发现复合材料连接板之间的摩擦系数与接头强度呈正相关。

目前,针对螺栓孔轴配合间隙和螺栓紧固力的研究有很多,而对于制孔加工误差方面的研究则显得稍有欠缺。在制孔过程中,由于整体成型后结构比较复杂,不可避免需要手工制孔,而手工制孔容易导致制孔过程中出现连接孔位置及孔形状的偏差[14]。本文针对航空用碳纤维树脂基复合材料螺栓连接结构进行单钉单剪拉伸试验以研究制孔过程中垂直度误差和螺栓紧固力对连接性能的影响。

1 试 验

1.1 样件准备

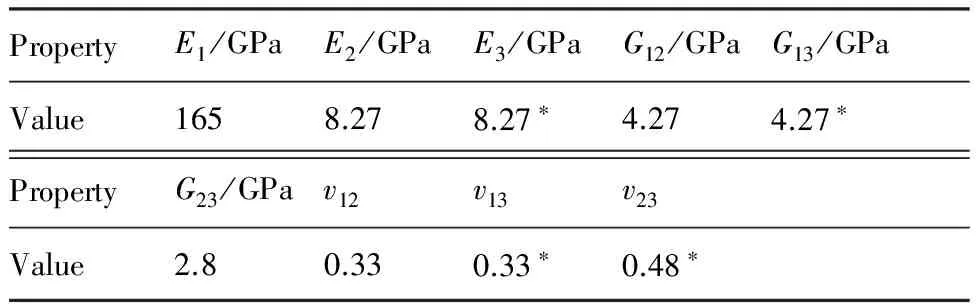

试验件采用IMS194/CYCOM977-2预浸料制备,单层名义厚度为0.188 mm,铺层顺序为[45/90/-45/0/90/0/-45/90/45/-45]s,材料参数参考表1[15-16],其中带“*”参数值根据横观各向同性假设和工程经验得到。紧固件选用12.9级半牙内六角螺栓(DIN 912),通过测量选择螺杆直径在(5.96±0.01) mm范围内的螺栓,以保证试验过程中孔轴配合间隙在同一个范围内。螺栓材料弹性模量和泊松比分别为190 GPa和0.305,螺母和垫片材料的弹性模量和泊松比与螺栓一样。为了更加直观的描述连接孔垂直度误差,本文采用两个参数来表征垂直度误差:倾斜方向α和倾斜角度β,如图1所示。图中,X为复合材料板受力拉伸方向,Z为复合材料板的厚度方向。用连接孔中心轴OC′在XY平面上的投影与X轴正向的夹角α表示连接孔的倾斜方向,以逆时针为正;在板厚度t为常数的情况下,采用连接孔中心轴OC′与连接孔理论轴线OC之间的夹角β表征垂直度误差值的大小。

表1 IMS194/CYCOM977-2力学性能Table 1 Mechanical properties of IMS194/CYCOM977-2

根据试验标准ASTM D5961[17]进行静强度试验,试验件尺寸如图2所示,夹具尺寸在试验标准基础上引入孔垂直度,夹具材质为41Cr4(弹性模量E=206 GPa),经过高频淬火和回火处理。试验中每个夹具使用3次。试验采用粒度120的砂布进行辅助夹持。

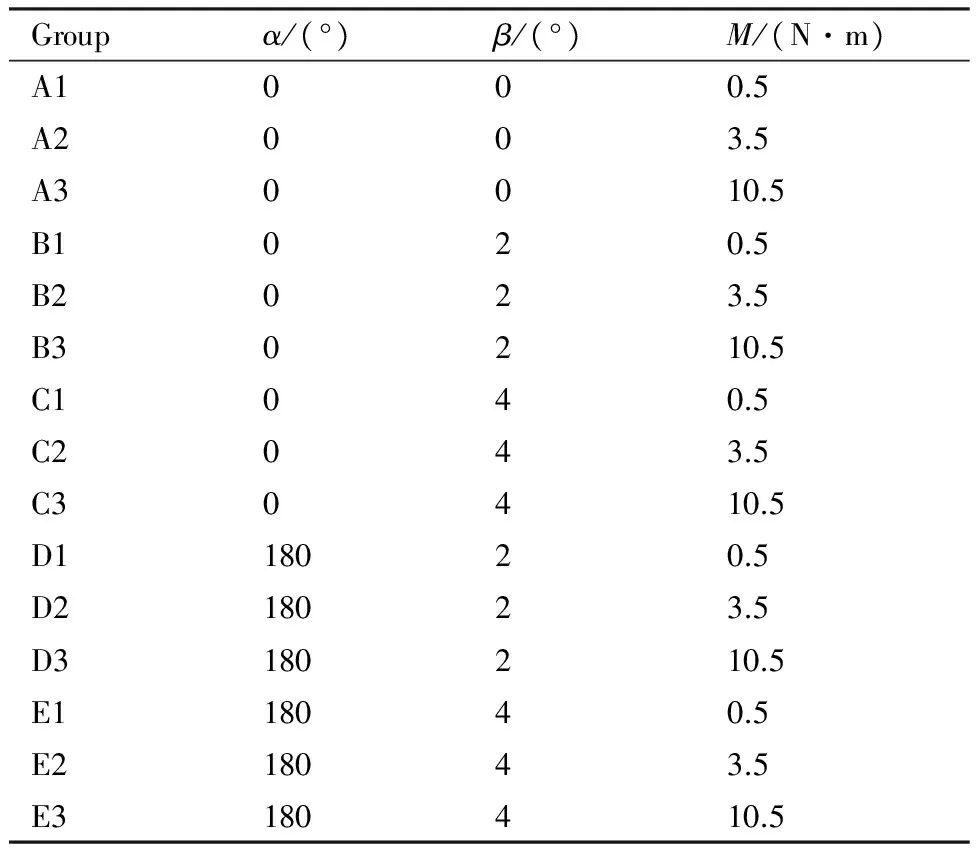

样件编号和参数如表2所示,其中A、B、C三组中连接孔倾斜方向α为 0°,D、E两组中连接孔倾斜方向α为180°。A组中连接孔倾斜角度β为0°,B、D两组中连接孔倾斜角度β为2°,C、E两组中连接孔倾斜角度β为4°,其中2°是目前国内航空领域对连接孔垂直度误差的参考标准,在此基础上选择超出这个范围的4°作为一个研究参数值。试验件编号中的1、2、3分别代表螺栓扭矩M为0.5、3.5、10.5 N·m,其中0.5 N·m代表螺栓处在比较松弛的状态,3.5 N·m为代表螺栓处在正常的工况,而10.5 N·m则是代表螺栓处在一种较大紧固力夹持的状态。试验样件采用数控加工机床制孔,通过预先制造的夹具来保证连接孔倾斜角度,制孔后的样件都要经过超声扫描检测孔边区域无明显损伤后方可使用。

图1 连接孔垂直度误差的表征

Fig.1 Characterization of perpendicularity error of

connecting hole

图2 夹具与试件

Fig.2 Fixture and specimen

表2 实验组及其参数Table 2 Test groups and parameters

1.2 试验设备

图3 试验设备

Fig.3 Testing machine

试验所用的拉伸机是WDW-100电子万能试验机,如图3所示,最大加载载荷100 kN。试验中使用拉伸机记录承载力,使用标距为25 mm的YSJ25-5-ZC引伸计记录位移。试验机位移控制加载速率是1.0 mm/min,试验停止条件为承载力下降到极限载荷70%时或者位移超出引伸计量程。

1.3 数据处理

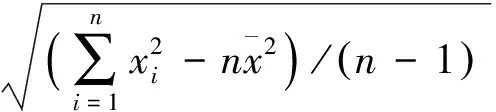

试验过程中记录加载力-位移曲线,对试件破坏面拍照记录,记录最大载荷和破坏模式。每组参数重复试验3次,试验得到的数据按照ASTM D5961标准进行处理,首先通过式(1)计算拉伸应力,按式(2)计算拉伸应变,得到应力-应变曲线;按式(3)计算极限承载强度,按式(4)计算接头弦刚度;对于每一组试验,计算极限承载强度和接头弦刚度的平均值、标准差和离散系数,按式(5)计算平均值,按式(6)计算标准差,按式(7)计算离散系数。

(1)

(2)

Fbru=Pmax/Dh

(3)

Ebr=Δσbr/Δεbr

(4)

(5)

(6)

(7)

2 试验结果

2.1 试验应力-应变

碳纤维复合材料单钉单剪拉伸典型试验应力-应变曲线如图4和图5所示。从图4中可以看出,所有曲线变化规律都比较类似,以A1为例,首先有一个调整阶段(阶段1),这一段主要由复合材料样件与夹具之间的摩擦力决定;随着载荷增加,曲线进入斜率较为稳定的一段(阶段2),从图像上可以看出不同螺栓扭矩对应的曲线斜率差距很小,但这一段曲线的长度却随着螺栓扭矩的增大而增大,说明螺栓预紧力对孔边损伤的出现和扩展有一定抑制;随着载荷进一步增大,曲线斜率开始减小并出现明显的拐点(阶段3),试验中也监测到相应载荷下伴随有明显断裂的响声;试验一直加载到孔变形达到5 mm结束(阶段4)。

图4 不同螺栓扭矩下的拉伸应力-应变曲线

Fig.4 Bearing stress/strain curves with varying bolt torques

图5 不同倾斜角度下的拉伸应力-应变曲线

Fig.5 Bearing stress/strain curves with varying tilt angles

从图5中可以看出当连接孔倾斜角度增大时,曲线线性段出现的时间提前,这说明连接孔倾斜时,螺栓与孔壁的接触提前发生了;线性段持续的区间减少,说明垂直度误差的存在导致孔边损伤出现提前,曲线对应的最高点也随着连接孔倾斜角度增大而变小,即极限承载强度随着连接孔倾斜角度增大而减小。

图6 不同倾斜方向下的拉伸应力-应变曲线

Fig.6 Bearing stress/strain curves with varying tilt

direction

两种连接孔倾斜方向试件对应的拉伸应力-应变曲线如图6所示,倾斜方向180° 样件比倾斜方向0° 样件提前进入线性段且更快得达到峰值,但是两者的峰值差距很小。这说明两种连接孔倾斜方向试件都使得预紧状态下孔边受力偏心,同时导致拉伸时螺栓杆与孔壁的接触不一致,但是对极限承载能力的影响不大。

2.2 拉伸强度和刚度

本节主要从极限承载强度、弦刚度及2%偏移承载强度这3个方面分析了垂直度误差和螺栓扭矩对单剪拉伸性能的影响。

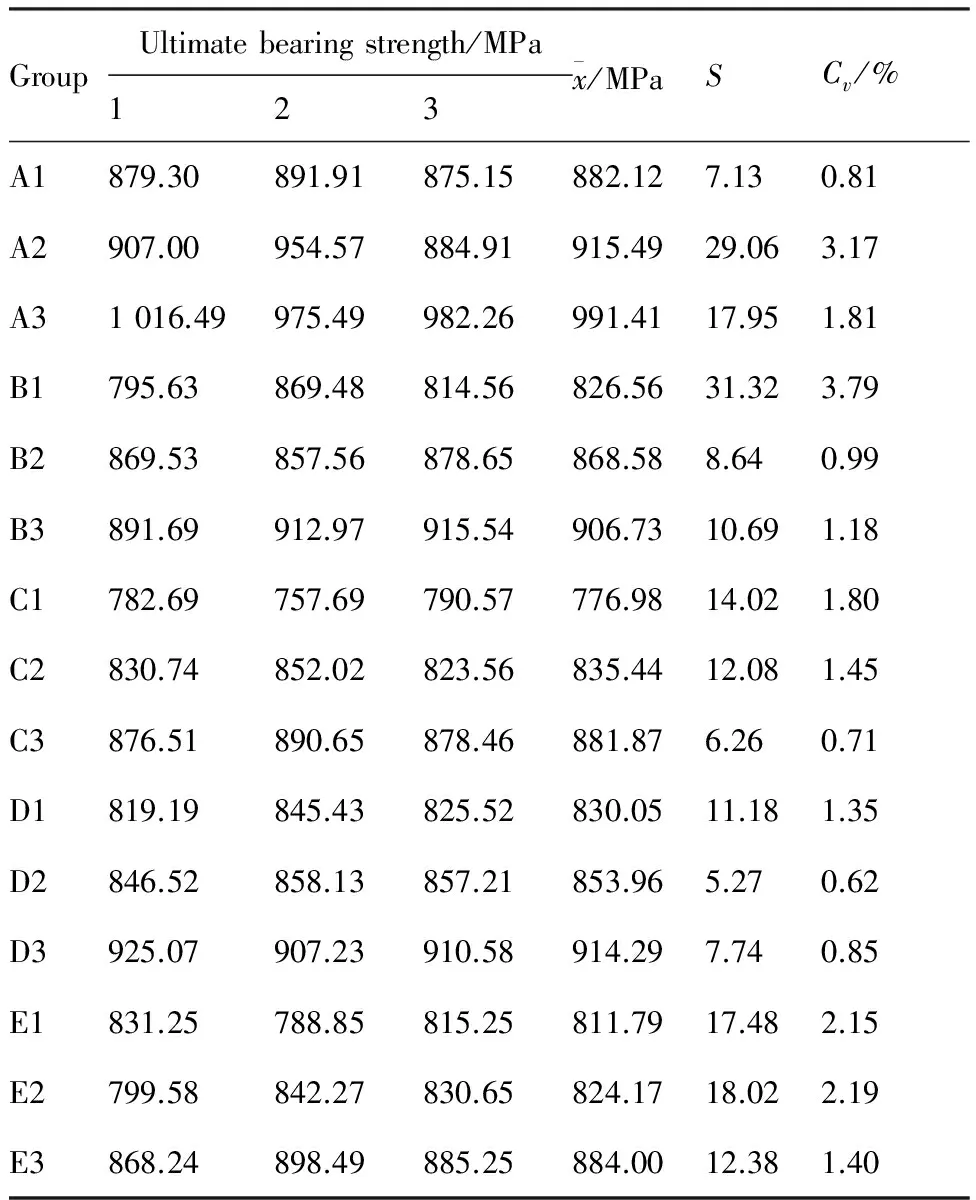

每组试验件的极限承载强度数据如表3所示,对每组试验件分别计算了极限承载强度的平均值、标准差和离散系数。从表中可以看出15组数据中标准差和离散系数最大的组均为B1,其标准差为31.32 MPa,而离散系数为3.79%,均处于实验误差允许范围内,因此认为极限承载强度数据是可信的。

垂直度误差与螺栓扭矩对极限承载强度的影响如图7所示,图中数据为每组的平均值。当螺栓扭矩从0.5 N·m增加到10.5 N·m时,A~E的极限承载强度分别增加了12.39%,9.70%,13.50%,10.15%和8.90%。可以看出,不管是否存在垂直度误差,极限承载强度都随着螺栓扭矩的增加而增加,这与目前关于螺栓扭矩对拉伸性能影响规律研究结论相符[11,18]。

表3 极限承载强度值Table 3 Ultimate bearing strength value

图7 极限承载强度与螺栓扭矩的关系

Fig.7 Ultimate bearing strength versus bolt torque level

与A1~A3相比,B1~B3的极限承载强度各自减小了6.30%,5.12%和8.54%,而相比于A1~A3,C1~C3的极限承载强度减小了12.72%,9.22%,12.08%。从极限承载强度的变化可以说明,随着倾斜角度的增大,极限承载强度减小。垂直度误差的存在使螺栓和复合材料板孔的接触关系改变,加剧了孔边的应力集中,减弱了螺栓扭矩对于复合材料板的压紧作用。

分别对比B组与D组数据以及C组与E组数据,当螺栓扭矩为0.5 N·m和10.5 N·m时,连接孔倾斜方向180° 样件极限承载强度略高于倾斜方向0°样件。其中E1的极限承载强度比C1的高4.48%,E3的极限承载强度比C3的高0.24%。而当螺栓扭矩为3.5 N·m时,D2的极限承载强度比B2的低1.68%,E2的极限承载强度比C2的低1.35%。从上述数据中可以观察到倾斜方向对于样件极限承载强度的影响并不明显,虽然在不同螺栓扭矩下呈现了不一致的规律,但考虑到复合材料的离散性,可以认为此现象正常。

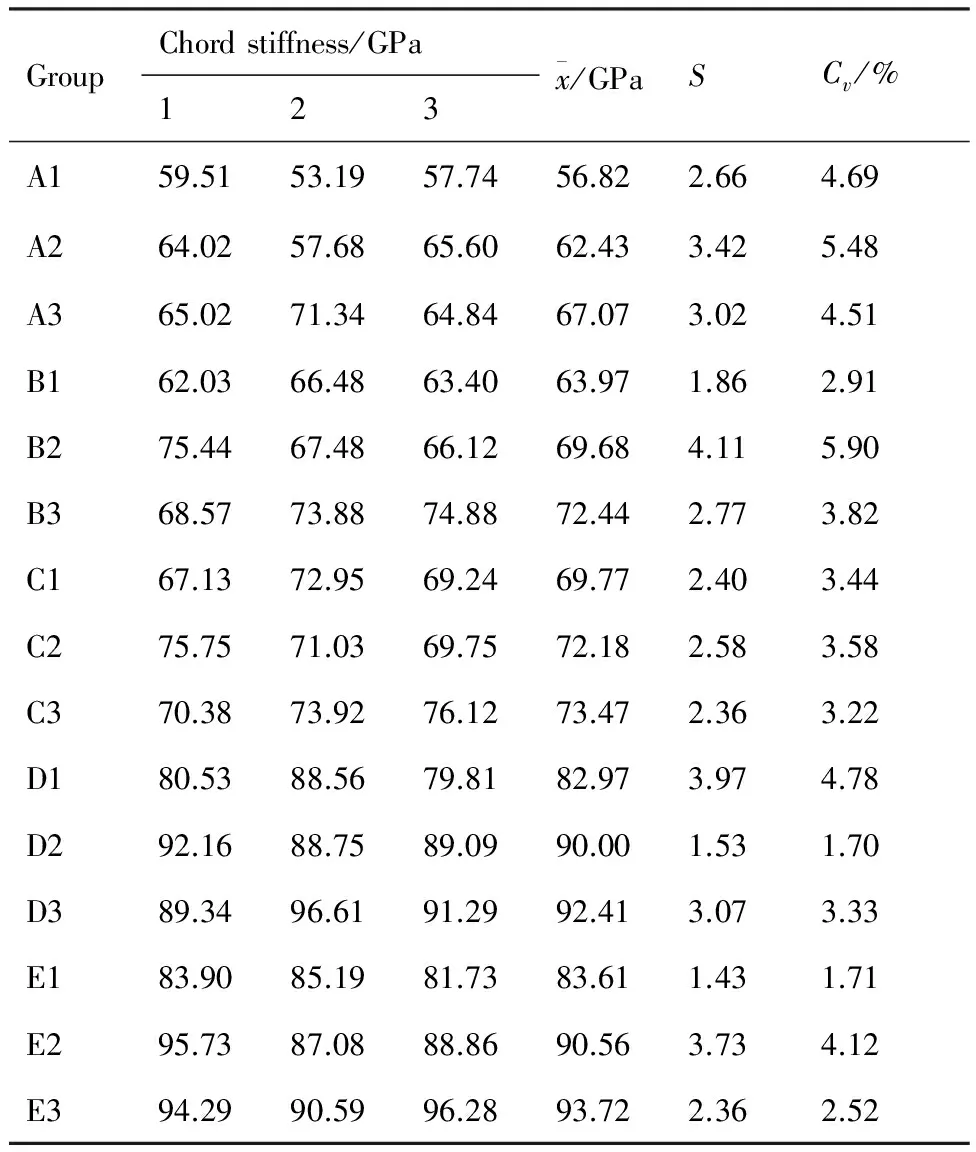

表4为每组试验件的弦刚度数据,从表中可以看出标准差和离散系数最大的组均为B2,其标准差为4.11 GPa,而离散系数为5.9%,均处于实验误差允许范围内,因此认为弦刚度数据是可信的。

图8为垂直度误差和螺栓扭矩对接头弦刚度的影响,图中数据为每组平均值。当螺栓扭矩从0.5 N·m增加到10.5 N·m时,A~E的弦刚度分别增加了18.04%,13.24%,5.30%,11.38% 和12.90%。刚度主要由螺杆与孔的接触以及复合材料板与夹具的接触决定。螺栓扭矩增加给复合材料和夹具提供了更大的摩擦力,能一定程度上提高接头刚度。

表4 弦刚度值Table 4 Chord stiffness value

图8 弦刚度与螺栓扭矩的关系

Fig.8 Chord stiffness versus bolt torque level

与A1~A3相比,B1~B3的弦刚度各自增大了12.58%,11.61%和8.01%,而相比于A1~A3,C1~C3的极限承载强度增大了22.79%,15.62%,9.54%。可以看出,接头弦刚度随着连接孔倾斜角度增大而增大,但是随着螺栓扭矩增大而增大趋势减弱。

分别对比B组与D组数据以及C组与E组数据,可以发现连接孔倾斜方向180° 样件的弦刚度普遍比倾斜方向0° 样件的大。其中相比于B1~B3,D1~D3弦刚度各自增大29.70%,29.16% 和27.56%,相比于C1~C3,E1~E3弦刚度各自增大19.83%,25.46%和27.56%。

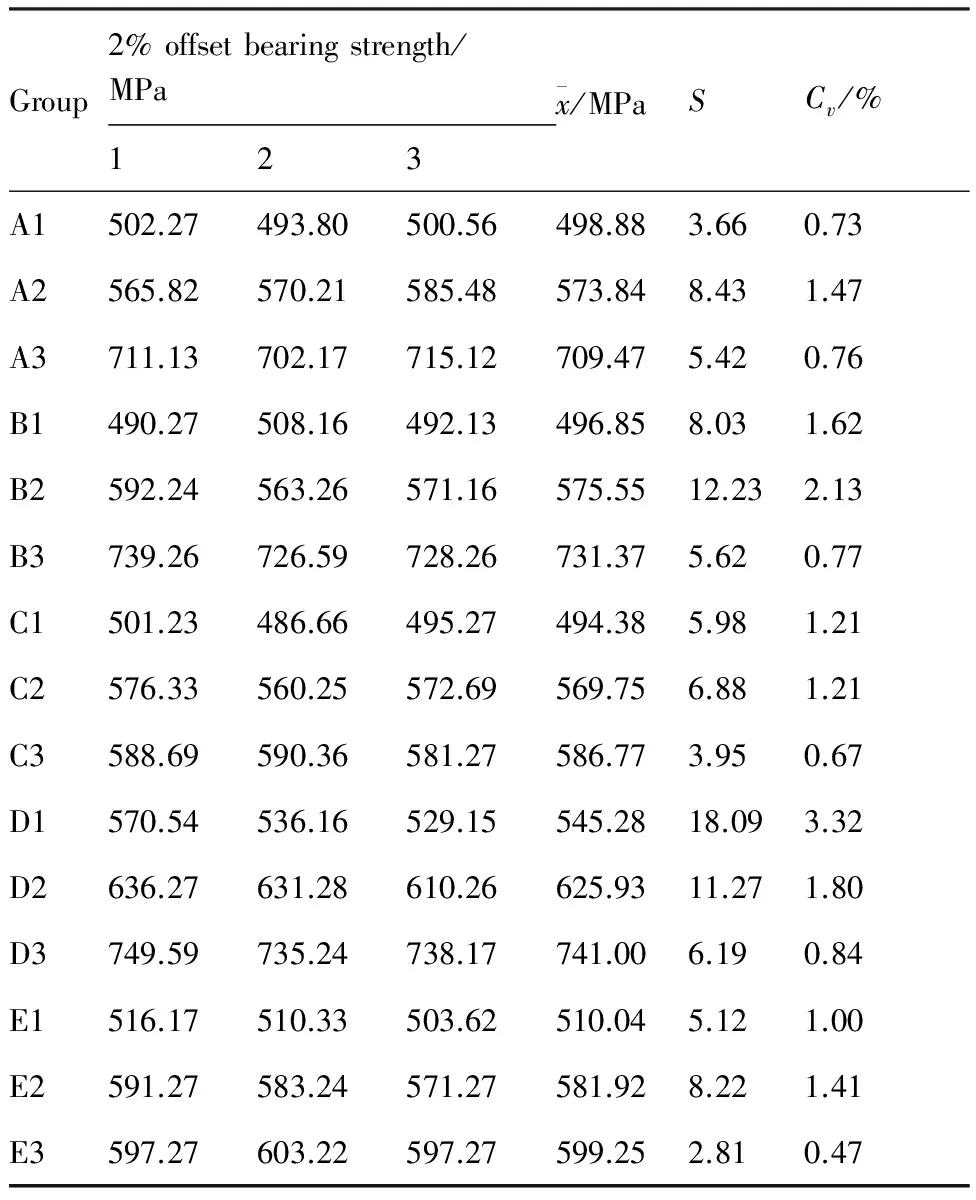

表5为每组试验件的2%偏移承载强度数据,从表中可以看出标准差和离散系数最大的组均为B2,其标准差为18.09 MPa,而离散系数为3.32%,均处于实验误差允许范围内,因此认为2%偏移承载强度数据是可信的。

垂直度误差与螺栓扭矩对2%偏移承载强度的影响如图9所示,图中数据为每组的平均值。当螺栓扭矩从0.5 N·m增加到10.5 N·m时,A~E的2%偏移承载强度分别增加了42.21%,47.20%,18.69%,35.89%和17.49%。2%偏移承载强度随着螺栓扭矩的增加而显著增加,这是因为较大的螺栓扭矩使得复合材料板和夹具之间具有较大的摩擦力,同时,较大的螺栓扭矩能提高孔边抵抗损伤出现和扩展的能力[19]。

表5 2%偏移承载强度值Table 5 2% offset bearing strength value

图9 2%偏移承载强度与螺栓扭矩的关系

Fig.9 2% offset bearing strength versus bolt torque level

在相同的螺栓扭矩水平下,连接孔倾斜角度大小对2%偏移承载强度的影响没有显示出普适的规律。但是可以发现随着连接孔倾斜角度的增大,样件的2%偏移承载强度随螺栓扭矩增加而增加的幅度在减小,尤其是当扭矩从3.5 N·m 增加到10.5 N·m时,C和E组增幅分别只为2.99% 和2.98%。连接孔倾斜角度为4° 时,破坏了螺栓扭矩对复合材料板的夹持作用,加剧了孔边应力集中,导致孔边容易产生损伤和损伤扩展,导致刚度损失提前。当螺栓扭矩为10.5 N·m,相比A3,C3和E3的2%偏移承载强度分别下降17.29%和15.54%。当然,连接孔倾斜角度为2° 时,样件2%偏移承载强度随螺栓扭矩增加较为显著的原因尚不清楚,有待于进一步研究。

3 结 论

1) 垂直度误差对接头极限承载强度,弦刚度和2%偏移承载强度都有一定影响。当螺栓扭矩为10.5 N·m时,随着连接孔倾斜角度从0°到4°,极限承载强度减小了9%~12%,接头弦刚度增大10%~40%,2%偏移承载强度减小了15%~18%。垂直度误差的存在导致连接孔边应力集中,同时减弱了预紧力对孔边破坏出现的抑制作用,使得接头刚度损失提前。

2) 连接孔倾斜方向180°比0°方向有更大的接头弦刚度,两者的极限承载强度无明显差距,连接孔倾斜使连接孔两侧应力分布不对称,改变了螺栓杆与孔壁的接触状态。

3) 螺栓扭矩增大拉伸应力-应变曲线的线性段随之变长,但是当连接孔倾斜角度增大后,这个增幅减小,同时连接孔倾斜角度越大,曲线拐点出现的越早,曲线峰值越低。

4) 增加螺栓扭矩可以提高极限承载强度和2%偏移承载强度,但对接头刚度无明显影响;随着连接孔倾斜角度的增大,螺栓扭矩增大对2%偏移承载强度的增幅效果明显减弱。

[1] MCCARTHY M A, MCCARTHY C T, LAWLOR V P, et al. Three-dimensional finite element analysis of single-bolt, single-lap composite bolted joints: Part I—Model development and validation[J]. Composite Structures, 2005, 71(2): 140-158.

[2] IREMAN T. Three-dimensional stress analysis of bolted single-lap composite joints[J]. Composite Structures, 1998, 43(3): 195-216.

[3] THOPPUL S D, FINEGAN J, GIBSON R F. Mechanics of mechanically fastened joints in polymer-matrix composite structures-a review[J]. Composites Science and Technology, 2009, 69(3): 301-329.

[4] KRETSIS G, MATTHEWS F L. The strength of bolted joints in glass fibre/epoxy laminates[J]. Composites, 1985, 16(2): 92-102.

[5] COOPER C, TURVEY G J. Effects of joint geometry and bolt torque on the structural performance of single bolt tension joints in pultruded GRP sheet material[J]. Composite Structures, 1995, 32(1): 217-226.

[6] KIRAL B G. Effect of the clearance and interference-fit on failure of the pin-loaded composites[J]. Materials & Design, 2010, 31(1): 85-93.

[7] KELLY G, HALLSTRÖM S. Bearing strength of carbon fibre/epoxy laminates: Effects of bolt-hole clearance[J]. Composites Part B: Engineering, 2004, 35(4): 331-343.

[8] MCCARTHY M A, LAWLOR V P, STANLEY W F, et al. Bolt-hole clearance effects and strength criteria in single-bolt, single-lap, composite bolted joints[J]. Composites Science and Technology, 2002, 62(10): 1415-1431.

[9] MCCARTHY M A, LAWLOR V P, STANLEY W F. An experimental study of bolt-hole clearance effects in single-lap, multibolt composite joints[J]. Journal of Composite Materials, 2005, 39(9): 799-825.

[10] MCCARTHY M A, MCCARTHY C T, STANLEY W F. Bolt-hole clearance effects in composite joints[M]. Composite Joints and Connections: Principles, Modelling and Testing, 2011: 112.

[11] WANG H S, HUNG C L, CHANG F K. Bearing failure of bolted composite joints. Part I: Experimental characterization[J]. Journal of Composite Materials, 1996, 30(12): 1284-1313.

[12] KHASHABA U A, SALLAM H E M, AL-SHORBAGY A E, et al. Effect of washer size and tightening torque on the performance of bolted joints in composite structures[J]. Composite Structures, 2006, 73(3): 310-317.

[13] 张岐良, 曹增强. 复合材料螺接性能的影响因素研究[J]. 航空学报, 2012, 33(4): 755-762.

ZHANG Q L, CAO Z Q. Study on factors influencing the performance of composite bolted connections[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(4): 755-762 (in Chinese).

[14] 裴旭明, 陈五一, 张东初, 等. 制孔工艺对紧固孔加工精度的影响[J]. 机械科学与技术, 2011, 30(4): 613-617.

PEI X M, CHEN W Y, ZHANG D C, et al. Influence of drilling processes on the machining accuracy of fastener holes[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(4): 613-617 (in Chinese).

[15] ZHANG J, LIU F, ZHAO L, et al. A progressive damage analysis based characteristic length method for multi-bolt composite joints[J]. Composite Structures, 2014, 108: 915-923.

[16] LI X, GAO W, LIU W. Post-buckling progressive damage of CFRP laminates with a large-sized elliptical cutout subjected to shear loading[J]. Composite Structures, 2015, 128: 313-321.

[17] ASTM. Standard test method for bearing response of polymer matrix composite laminates: ASTM D5961/D5961M-13[S]. Philadelphia: American Society for Testing and Materials, 2013.

[18] CHISHTI M, WANG C H, THOMSON R S, et al. Experimental investigation of damage progression and strength of countersunk composite joints[J]. Composite Structures, 2012, 94(3): 865-873.

[19] ZHAI Y, LI D, LI X, et al. An experimental study on the effect of bolt-hole clearance and bolt torque on single-lap, countersunk composite joints[J]. Composite Structures, 2015, 127: 411-419.

(责任编辑: 李世秋)

URL:www.cnki.net/kcms/detail/11.1929.V.20160531.1009.004.html

Effectofperpendicularityerrorofholeonmechanicalbehaviorofsingle-lapsingle-boltcompositejoints

GAOHang1,*,WANGJian1,YANGYuxing1,LIUXueshu2,CHENLei3,LIRupeng3

1.SchoolofMechanicalEngineering,DalianUniversityofTechnology,Dalian116024,China2.SchoolofAutomotiveEngineering,DalianUniversityofTechnology,Dalian116024,China3.ShanghaiAircraftManufacturingCo.,Ltd.,Shanghai200436,China

Asingle-lapsingle-boltexperimentalstudyofquasi-isotropiclay-upscarbonfiber/epoxylaminatesisconductedtoassesstheeffectsofperpendicularityerrorofholeonthebearingpropertiesofcompositesinaerospace.Theeffectsofthetiltangle,tiltdirectionofholeandbolttorqueonthebearingpropertiesofthejointsareinvestigatedbycomparingthebearingstrength,chordstiffnessaswellas2%offsetbearingstrength.Itisfoundthatwhenthetiltangleofholeincreasesfrom0°to4°,thechordstiffnessofjointsincreasesfrom10%to40%,whilethebearingstrengthofjointsdecreasesby9%-12%.Thebearingstrengthofjointsisnotinfluencedbythetiltdirectionofhole.However,thechordstiffnesschangesabout20%-30%asthetiltdirectionofholechanges.Higherbolttorquecaneffectivelyimprovethebearingstrengthofjoints,buthaslittleeffectonchordstiffness.Withtheincreaseofthetiltangleofhole,theeffectofthebolttorqueon2%offsetbearingstrengthdecreases.

composites;single-lapjoint;bearingstrength;perpendicularityerror;bolttorque

2016-03-03;Revised2016-03-28;Accepted2016-04-26;Publishedonline2016-05-311009

s:NationalBasicResearchProgramofChina(2014CB046504);NationalNaturalScienceFoundationofChina(51375068,51475073)

.E-mailhanggao4187@126.com

2016-03-03;退修日期2016-03-28;录用日期2016-04-26; < class="emphasis_bold">网络出版时间

时间:2016-05-311009

www.cnki.net/kcms/detail/11.1929.V.20160531.1009.004.html

国家“973”计划 (2014CB046504); 国家自然科学基金 (51375068,51475073)

.E-mailhanggao4187@126.com

高航, 王建, 杨宇星, 等. 垂直度误差对复合材料单钉连接性能的影响J. 航空学报,2017,38(2):420183.GAOH,WANGJ,YANGYX,etal.Effectofperpendicularityerrorofholeonmechanicalbehaviorofsingle-lapsingle-boltcompositejointsJ.ActaAeronauticaetAstronauticaSinica,2017,38(2):420183.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0133

TB330.1; TB332

A

1000-6893(2017)02-420183-09