新型液压支架组装架设计与分析研究

魏雁亭(晋城乾泰安全技术有限公司,山西 晋城 048006)

新型液压支架组装架设计与分析研究

魏雁亭

(晋城乾泰安全技术有限公司,山西 晋城 048006)

传统综采液压支架的拆除与组装通常采用手动葫芦作为起吊工具,不仅效率低,而且安全隐患较大,为了快速、安全地完成液压支架的组装与拆除,从各回路执行油缸的负载分析、液压系统原理图及相关液压元件的选型设计入手,并结合工程实际设计了一种专用设备,提高了工作效率,降低了劳动强度。

液压支架组装架;液压系统;油缸负荷

煤矿现代化技术水平的不断提高,对综采工作面设备的要求越来越高,传统的小型液压支架已无法适应现代化大型矿井的要求。然而,由于井下空间和条件的限制,大型液压支架必须在地面拆解后再运输至井下完成组装,因此,在煤矿综采面成套设备安装与回撤中任务量最大的工作即为液压支架的组装和拆卸。

煤矿生产中只注重引进大功率大吨位的综采设备,忽略了综采设备繁琐的拆卸工作,为煤矿生产带来诸多不必要的麻烦。因此,研究一种新型液压支架组装架以提高煤矿井下机械化作业水平,实现矿井的高效生产,降低工人的劳动强度是非常必要的。

1 组装架总体设计

新型液压支架组装架适应性强、组装空间大、能够自移,真正实现了液压支架组装与拆解的机械化操作,具有灵活便捷的优势。

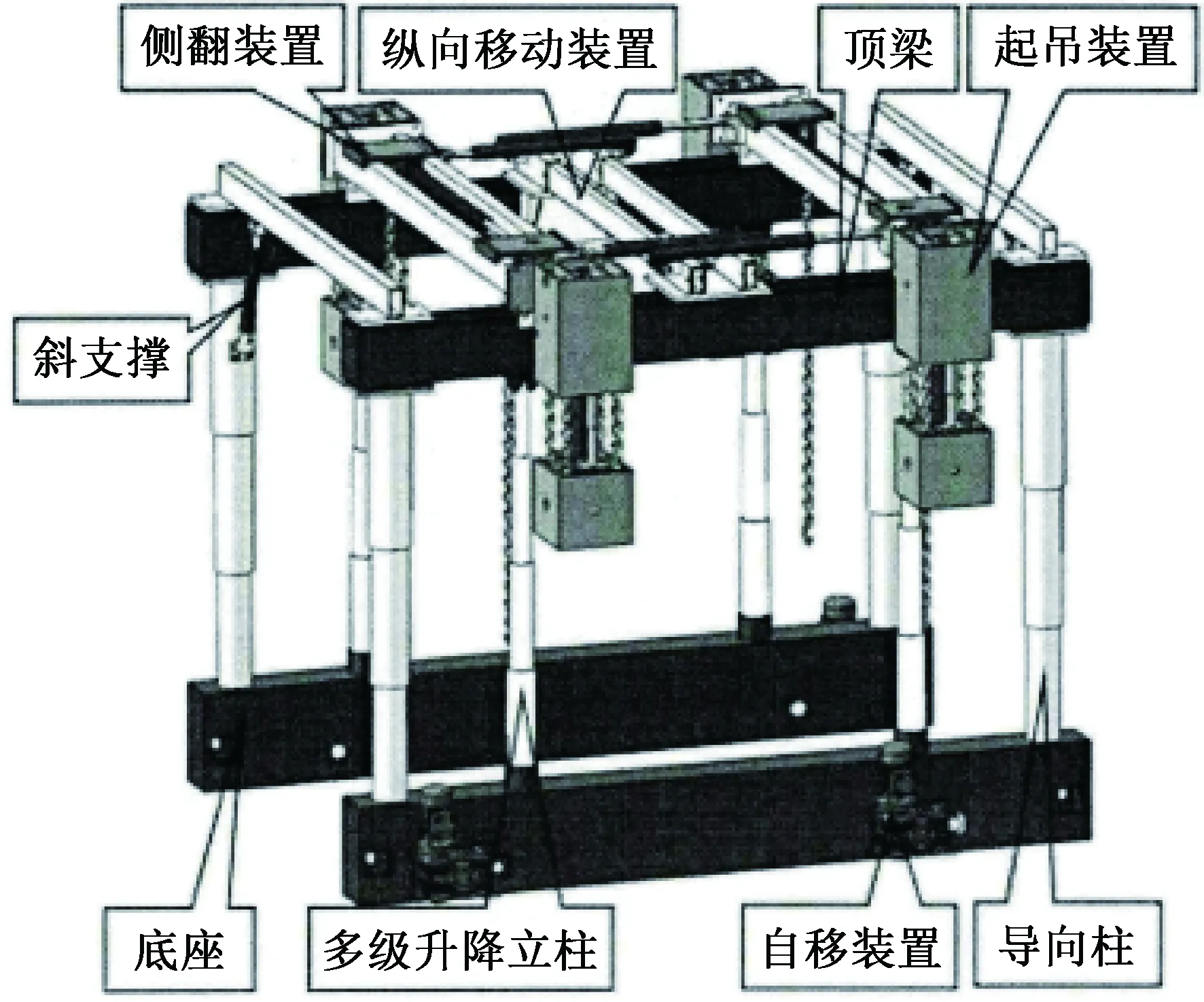

新型综采液压支架组装架自成框架,不以顶板为依托,采用电极驱动、液压控制的液压支架起吊装置,由底座、纵向移动装置、侧翻装置、起吊装置及自移装置等组成,具有以下优点:

1) 起吊工作由4条起吊链共同完成,不仅可以提高设备起重重量,而且提高了安全性。

2) 侧翻装置,4个起吊装置共同配合,实现了液压支架的翻转工作,可操作性良好。

3) 4条起吊链操作灵活,可以实现前后左右任意转动。

4) 多级升降立柱实现了设备整体高度的调整功能,使得操作空间增大,完成了液压支架的拆装工作。

5) 新型设备在电机驱动下可以实现自行移动,便于液压支架拆装位置的调整。

具体结构示意图见图1.

图1 新型设备总体结构示意图

2 液压系统主要参数计算

2.1确定系统工作压力

载荷与设备类型决定了系统的压力,在工程实践中,依据实际载荷,参考不同机械类型的常用系统压力表,经过初步研究,确定液压系统工作压力为32 MPa,不同机械常用系统压力表见表1.

表1 机械常用系统压力表

有效工作压力由于存在背压力以及进油管路的压力损失,因此低于系统压力,那么有效工作压力p1为:

(1)

式中:

p1—执行元件的有效压力,MPa;

p—系统工作压力,MPa,取32;

Δp—进油管路压力损失,MPa,取0.5;

p2—液压系统背压,MPa;

A1—无杆腔活塞有效面积,mm2;

A2—有杆腔活塞有效面积,mm2.

2.2油缸主要结构尺寸

顶梁升降油缸活塞杆上最大载荷力是在稳定承压状态下的最大静负载,活塞杆为45钢,最大载荷力为78 kN,直径≥30 mm,圆整后取为40 mm. 结构尺寸见表2.

表2 顶梁升降油缸实际工作压力表

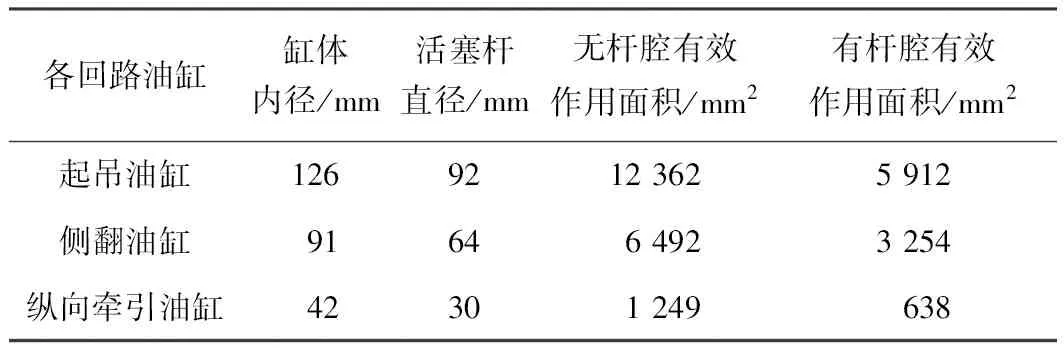

其余各油缸主要结构尺寸见表3.

表3 其余油缸实际工作压力表

3 液压传动系统设计及分析研究

综采液压支架组装架主要用于液压支架的拆装任务,其工作深度在480 m以上,环境温度为15 ℃~38 ℃,相对湿度≤95%,传动系统主要结构包括起吊回路、侧翻回路、顶梁升降回路及纵向回路等。

3.1液压传动系统设计参数

综采液压支架组装架的额定起重量为23 t,提升行程最大为3 m,综采液压支架组装架液压系统设计参数见表4.

表4 液压系统设计参数表

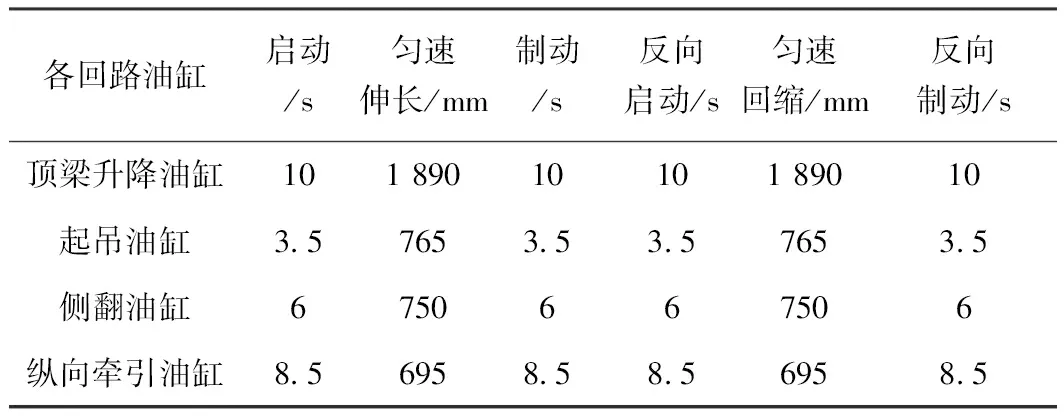

顶梁升降油缸为三级伸缩油缸,三级油缸行程分别为600 mm、650 mm、700 mm,各回路油缸启动及制动时间均为0.5 s. 因此,可以计算出各回路油缸往返位移值,见表5.

表5 油缸往返动作位移值表

3.2负载分析

综采液压支架组装架在组装液压支架时,油缸的负载不同,为了使组装架能够满足不同类型的液压支架的拆装工作,以最大重量23 t为负载进行分析。

1) 顶梁升降油缸的合理计算。

新型设备包含4个顶梁升降油缸,在操作过程中,不允许对顶梁进行升降。当设备进行安装与回撤时,允许顶梁升降油缸,外负载由设备顶梁自身重量和启、制动过程中的惯性载荷组成。此时最大外负载FW1为:

(2)

式中:

Fg—油缸工作负载,N;

G—顶梁自身重力,N;

m—顶梁质量,kg,取7 000;

a—加速度,m/s2,取0.08.

代入式(1)中,得到FW1=17 640 N.

2) 起吊油缸负载力计算。

由于支架起吊工作由4个起吊装置组成,每组起吊装置仅承受1/4重量,在起吊过程中,由于增速滑轮组的运行,会导致油缸的工作负荷增加,由于工作负荷大于惯性负载与摩擦负荷之和,因此认为此时的外负荷即为起吊油缸最大工作负荷FW:

(3)

式中:

Fg—油缸工作负载,N;

n—动滑轮个数,取2;

G—支架部件最大重力,N,取230 000.

得到FW=230 000 N.

3) 侧翻油缸载荷力计算。

侧翻油缸外负载的产生主要是由起重铁链、滑动支座与移动横梁之间的摩擦和滑动支座与链轮的惯性负荷组成,此时侧翻油缸外负载FW为:

FW=Fg+Ff=Fg+μ(Fg+G)

(4)

式中:

Fg—油缸工作负载,N,取57 000;

Ff—摩擦负载,N;

μ—摩擦系数;

G—滑动支座与链轮总重力,N,取1 100.

代入式(4),得FW=65 715 N.

4) 纵向牵引油缸负载计算。

纵向牵引油缸的外负载包括工作负载与惯性负载。移动横梁与轨道之间的滚动摩擦为工作负载,运动部件产生的负载为惯性负载,因此纵向牵引油缸的外负载由两个油缸共同牵引组成,记为FW:

(5)

式中:

μ—摩擦系数,取0.05;

m—运动部件质量,kg,取25 000;

a—加速度,m/s2,取0.06.

代入式(5)中得FW=7 000 N.

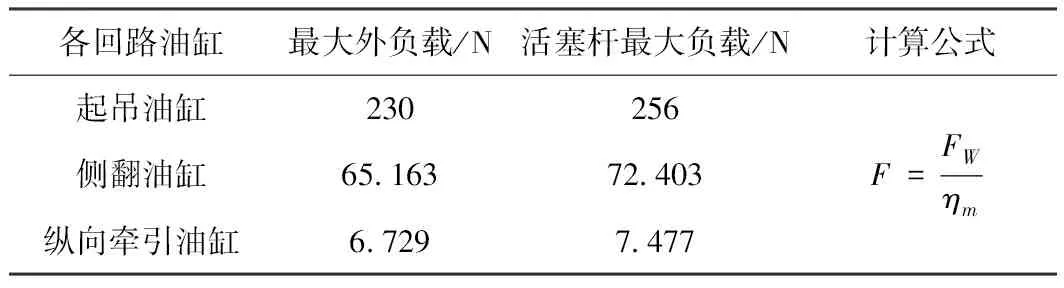

综上所述,顶梁升降油缸各阶段负载及其余油缸最大负载见表6、7,油缸机械效率取值为η=0.9.

表6 顶梁升降油缸各阶段负载变化表

表7 各油缸最大负载表

该新型设备设计较为复杂,工作量较大,以乳化液泵站为动力源,实现了井下快速安全高效对支架的拆装作业,提高了矿井的生产能力。

3.3液压传动系统各功能的实现

运动方向的控制:根据设计可知,本系统各执行油缸所需流量不大,故可直接釆用换向阀进行有机组合,从而实现所需动作。

速度控制:由于本液压系统中较多的执行油缸均承受负载荷,并且对往返速度有一定要求,因此选用双向节流阀进行进油节流调速,实现了节流调速回路开式循环形式的功能,具有结构简单,散热性好等优点。

压力控制:通过选用定量泵供油对本系统进行双向进油节流调速,用溢流阀控制所需压力,实现压力恒定的功能。

锁紧回路的实现:由于各执行油缸在实际运动过程中,容易出现起吊油缸活塞杆在自重的作用下伸出或者在有负载的情况下回缩的现象,因此对起吊油缸实行双向锁紧;并对顶梁升降油缸进行单方向锁紧,实现防止顶梁由于自重作用产生下降的功能。

4 结 论

1) 通过对各零部件在工作状态下实际受力情况的计算分析,得到各零部件在此种状态下的最大外负载力,从而确保组装架各零部件强度与刚度均满足工作要求。

2) 对新型液压支架组装架液压系统的设计,主要从参数设计与液压系统功能出发,通过各零部件所受最大外负载来确定系统工作压力,进而确定各油缸结构尺寸。

3) 新型液压支架组装架具有起重重量大,可侧翻性,起重吊链可实现前后左右任意转动,升降立柱调节高度,并且自行移动等功能,相比传统手动葫芦,提高了工作效率,对煤矿生产具有重要意义。

[1] 刘汉平.综采大型液压支架组装、拆解平台的研制与应用[J].科技信息,2013(15):404.

[2] 张晓峰.新集煤矿顺槽工作液压支架组装平台设计[J].机电产品开发与创新,2006,19(5):57-58.

[3] 崔志刚.矿用大型液压支架组装平台的研制[J].煤矿开采,2008,13(6):67.

[4] 赵忠国.机械设计中的材料的选择和应用[J].科技风,2011(9):34-36.

[5] 邵明等.基于ANYSY Workbench的折臂式随车起重机吊臂有限元分析[J].现代制造工程,2014(10):86-89.

[6] 孙国栋.基于有限元法的成形磨齿机立柱模态研究及改进[J].机床与液压,2014,42(8):12-15.

DesignandAnalysisonANewHydraulicSupportAssembledSteelFrame

WEIYanting

The dismantling and assembling for hydraulic support traditionally being a low efficient process with the manual operated windlass as lifting tool, which generates a big risk for safety production. The paper introduced the device that tailored for the quick and complete dismantling and assembly of supports, the design took into consideration of the load in executing hydro-cylinder , the system schematics and related hydro-parts to be adopted in the device. The application of the device improved efficiency and reduced labor intensity.

Hydraulic support assembled steel frame; Hydraulic system; Oil cylinder load

·技术经验·

2017-07-21

魏雁亭(1988—),男,山西晋城人,2011年毕业于晋中学院,助理工程师,主要从事大型设备的检测工作(E-mail)376574246@qq.com

TD355+.4

B

1672-0652(2017)10-0044-04