火电厂直接空冷系统优化应用

王 东

(河南省电力勘测设计院, 郑州 450007)

火电厂直接空冷系统优化应用

王 东

(河南省电力勘测设计院, 郑州 450007)

结合西北某直接空冷火电厂的实际情况,分别对不同背压、风机风速和风机台数进行组合。采用年总费用最小法对直接空冷系统进行优化计算,对比分析各组合年总费用,最终得出最优方案,满足发电机组正常运行要求。

直接空冷; 冷端优化; 背压

火电厂空冷系统主要有三种类型,即直接空冷系统、带表面式凝汽器的间接空冷系统和带混合式凝汽器的间接空冷系统[1]。火电厂直接空冷系统凭借其布置简单、操作运行灵活及相对其他空冷系统造价较低等特点,在缺水干旱地区快速推广开来,逐渐成为这些地区火电厂冷却系统的首选。空冷系统的配置影响凝汽器的背压及发电机组的出力,因此对空冷系统进行优化设计与合理配置至关重要。

1 直接空冷系统特点

直接空冷系统主要由排汽装置、主排汽管道(包括大直径膨胀节、大口径蝶阀等)、空冷凝汽器、凝结水系统、抽真空系统(包括水环式真空泵)、风机组(包括轴流风机、电动机、减速机、变频器等)清洗水系统等设备构成(见图1)[2-3]。

图1 直接空冷系统图

汽轮机排出的乏汽经由排汽联合装置、主排汽管道引出汽轮机房外,垂直上升至一定高度后,水平分管,再从水平分管分出支管,垂直上升,引至空冷凝汽器顶部[4]。蒸汽从空冷凝汽器上部联箱进入,与空气进行表面换热后冷凝。冷凝水由凝结水管汇集,排至汽轮机排汽联合装置,再经凝结水泵升压至凝结水系统。

2 优化方法及参数

2.1主机主要参数

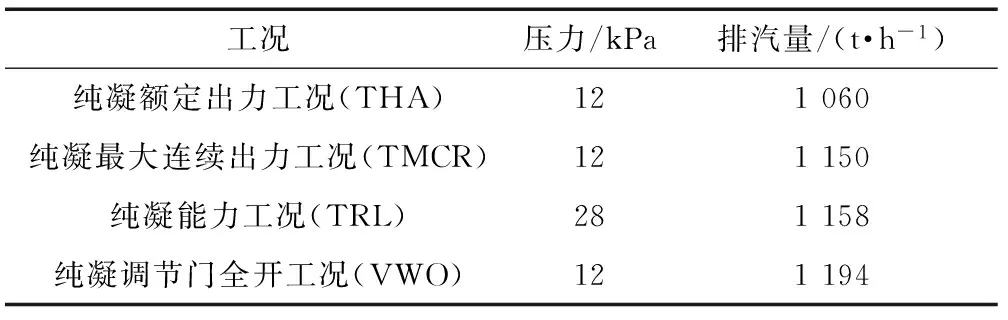

某电厂汽轮发电机组不同工况主要热力数据见表1。

表1 主汽轮机排汽量

该机组为高效超超临界参数变压直流锅炉,参数为29.4 MPa/605 ℃/623 ℃,锅炉最大连续蒸发量(BMCR)工况为2 205 t/h;汽轮机为660 MW高效超超临界、一次中间再热、单轴、三缸两排汽、直接空冷凝汽式汽轮机,参数为28.0 MPa/600 ℃/620 ℃;发电机冷却方式为水-氢-氢冷却方式。

2.2优化计算方法

空冷系统年优化设计是根据工程条件,在保证安全满发的前提下,通过优化计算选择汽轮机冷端各主要参数合理经济的组合。系统优化计算采用年总费用最小法,即将投资按规定的回收率分摊至每一年中,再加上一年的风机耗电费、热耗变化引起的燃料费用为年总费用,其值最小的方案为最优。计算结果中的年总费用是指各方案比较的相对值[5]。

空冷系统年总费用NF,根据DL/T 5339—2006《火力发电厂水工设计规范》规定按下式计算[8]:

NF=PAFCR+μ

(1)

式中:NF为年费用值;P为总投资现值;AFCR为年固定分摊率;μ为年运行费用,包括冷却系统电耗、机组功率增量收益或运行煤耗。

其中,

AFCR=CR+MR

式中:CR为资金回收系数;MR为大修等费率,取2.5%。

式中:i为投资回收率,取8%~10%;n为工程经济使用年限,取n=20。

3 冷端的优化

3.1方案组合

经过大量试算后,参与系统优化的设计背压、凝汽器风机台数、风机设计风速等分别按照表2中的方案进行组合,优化结果见图2。

图2 背压-风机设计风速优化曲线

表2 优化计算顺序结果表

表2(续)

3.2结果分析

(1) 通过对电价的敏感性分析得知:电价升高,设计背压趋向小值,散热面积趋于大值;相反,设计背压趋向大值,散热面积趋于小值。

( 2) 从总的优化结果来看,背压为12 kPa、风机台数为56台、设计风速2.25 m/s时,方案最优,考虑到节能降耗及噪声影响等因素,风机设计风速可取2.15 m/s。

根据优化分析,冷端系统设计主要参数为:空冷凝汽器面积1 516 319 m2;空冷凝汽器风机设计风速2.15 m/s;风机56台;TMCR工况背压设计值12 kPa,TRL工况夏季满发背压28 kPa。

4 结语

(1) 采用年总费用最小法,对在不同背压、风机风速和风机台数条件下的直接空冷方案进行优化对比,可以得到相对最优方案;并且根据电厂实际运行情况,优化得到的直冷方案可较好满足工程要求,使凝汽器背压达到设计值。

(2) 风机风速采用较大值时,空冷凝器面积可选用较小面积,但是受到噪声及电耗因素的影响,不宜大于2.15 m/s。

(3) 优化计算中没有考虑环境风速对直接空冷的散热效果的影响,环境风速过大容易造成直接空冷系统散热效果不好,造成计算所得到空冷凝汽器面积较小。

[1] 王钊, 杨建蒙, 赵兴楼. 直接空冷技术及其应用现状[J]. 建筑节能, 2008, 36(3): 15-18.

[2] 范志强. 喷雾冷却系统对空冷岛换热性能影响的研究[D]. 保定: 华北电力大学, 2010.

[3] 邓永胜, 苏咸伟, 赵现彬. 1 000 MW级机组直接和间接空冷系统比较[J]. 科技致富向导, 2014(21): 283-284.

[4] 李日鑫. 电厂空冷系统选型研究[D]. 北京: 华北电力大学, 2012.

[5] 龙国庆. 汽轮机设计背压优选对火电厂节能降造的影响分析[J]. 电力勘测设计, 2010(5): 43-46.

OptimizationandApplicationofDirectAirCoolingSystemsinCoal-firedPowerPlants

Wang Dong

(Henan Electric Power Survey and Design Institute, Zhengzhou 450007, China)

Based on actual operation condition of a direct air cooling system in a coal-fired power plant in northwest China, an analysis was conducted on different combinations of the back pressure, fan velocity and fan quantity. Taking minimum total annual cost of the direct air cooling system as a target, an optimized calculation was performed, and subsequently an optimal scheme was obtained through comparative analysis on different schemes of the total annual cost, which can satisfy operation requirements of the coal-fired power unit.

direct air cooling; cold end optimization; back pressure

2017-01-12;

2017-03-20

王 东(1986—),男,工程师,从事电厂水工工艺工作。E-mail: hny3727@163.com

TK264.1

A

1671-086X(2017)06-0453-03