城市污泥深度脱水热干化焚烧系统经济性分析

江子箫, 陈晓平, 杨叙军, 宋 联, 朱 葛, 葛仕福

(1. 东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096;2. 无锡国联环保科技股份有限公司, 江苏无锡 214000)

环保技术

江子箫1, 陈晓平1, 杨叙军2, 宋 联2, 朱 葛2, 葛仕福1

(1. 东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096;2. 无锡国联环保科技股份有限公司, 江苏无锡 214000)

针对污泥处理量为250 t/d的城市污泥深度脱水-热干化-焚烧系统进行技术经济性分析,获得了污泥干基热值、深度脱水污泥含水率及热干化污泥含水率等主要参数对系统投资成本、运行成本及效益的影响规律,并寻求了最优方案。结果表明:污泥干基热值对系统投资成本影响最大;焚烧系统产汽量不能满足污泥热干化所需时,系统效益迅速降低。

城市污泥; 干化; 焚烧; 经济性

截至2014年底,我国城市污水处理厂日处理污水能力达到1.31亿m3,城市污水的处理率达90.2%[1]。以含水率80%计,全国年污泥总产量将突破3000万t,我国排放的污泥量年增长率大于10%[2],对污泥如何进行有效的处理已成为迫在眉睫的问题。

污泥处理的基本原则是减量化、稳定化和无害化[3],污泥焚烧的减容效果明显,焚烧后灰渣体积仅为机械脱水污泥的10%,焚烧过程使污泥中的有机物碳化并分解有毒有害的有机物,提高重金属的稳定性[4-5]。焚烧后的灰渣经过处理后可以得到利用,如作为建筑材料等[6],焚烧处理在被作为污泥处理的主要形式[7-9]。污泥焚烧包含前处理工艺和焚烧工艺[10],前处理通常有脱水和热干化等工艺。通过前处理可以提高污泥热值、减少辅助燃料的消耗量、降低运输和贮存成本。研究表明:焚烧干化污泥可达到正能量平衡[11],达到一定热值的污泥可作为发电厂燃料。

1 系统概况

我国在干化焚烧技术和设备的发展方面还比

较落后,现有工艺技术常将干化和焚烧过程作为基本独立的系统[12-13],工艺比较复杂,设备初投资高。笔者所提出的系统将深度脱水、热干化和焚烧相结合,相比其他工艺具有以下优点:(1)利用污泥焚烧的热量产生过热蒸汽发电,实现污泥的资源化利用;(2)将汽轮机中间抽汽引入污泥热干化系统中,对深度脱水后的污泥进行热干化,实现能量梯级利用;(3)干化后入炉污泥含水率较低,有效提高焚烧炉效率;(4)采用烟气再循环工艺,控制炉温,提高炉效并减少NOx排放[14-15]。

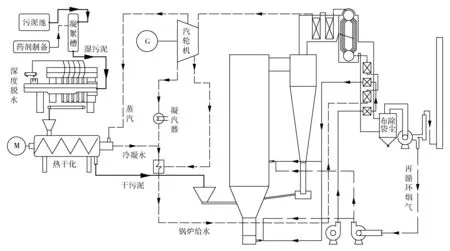

笔者设计的250 t/d污泥干化-焚烧系统工艺流程见图1。

图1 250 t/d污泥深度脱水-热干化-焚烧系统

1.1深度脱水系统

深度脱水工艺包含加药工艺与压滤脱水工艺,所添加药剂为氯化铁、氧化钙及絮凝剂。含水率约为80%的原污泥与脱水药剂搅拌混合后,通过给料泵送入压滤机中进行深度脱水。深度脱水污泥含水率u1=55%~65%,将此部分污泥送入干化系统进行热干化。

1.2热干化系统

u1=55%~65%的污泥被输送入旋转导热污泥干化机与汽轮机中间抽汽进行换热,通过改变汽轮机抽汽量,控制u2=10%~30%,热干化后的污泥连续排出并送入焚烧炉焚烧。

1.3焚烧系统

选用鼓泡流化床作为污泥焚烧炉[16-17],从干化机中排出的污泥通过螺旋给料器送入焚烧炉焚烧,焚烧炉尾部烟道中设置过热器、对流管束、省煤器和空气预热器,利用焚烧产生的高温烟气产生过热蒸汽。换热后的低温烟气经过除尘后,部分通过循环风机以一次再循环烟气和二次再循环烟气的形式进入炉膛,剩余烟气经过脱硫脱硝处理后通过烟囱排放。

1.4汽轮机机组

系统选用抽凝式汽轮机,主蒸汽压力4 MPa,主蒸汽温度400 ℃,中间抽汽压力0.7 MPa,中间抽汽温度258.1 ℃。过热蒸汽进入汽轮机机组做功,汽轮机中间抽汽进入干燥机中干化深度脱水后的污泥并冷凝;汽轮机排汽通过凝汽器后的冷凝水与干燥机中换热后的冷凝水混合后作为锅炉给水进入省煤器。

2 焚烧系统

实际工程中,原污泥的热值经常发生变化,而干化处理工艺运行的不稳定也会加剧污泥热值波动,导致流化床焚烧炉在运行过程中床温波动剧烈,影响炉内脱硫效率,超温严重时发生床料高温结焦,而热量不足又无法为炉膛受热面提供足够热量。所设计的焚烧系统采用鼓泡流化床作为污泥焚烧炉,并利用烟气再循环技术控制炉温;采用烟气再循环工艺,降低炉膛内温度水平,降低了受热面辐射吸热量,提高了烟速并使烟气侧放热系数提高,对流传热量增加[18]。针对其对热力计算的影响[19-21],设计出区别于传统焚烧炉的烟气再循环流化床污泥焚烧炉。

典型工况计算数据见表1,表中焚烧炉效率、蒸汽产量和厂用电等数据为结合污泥特性和工程实际中的运行经验,由所编制的热力计算程序计算得到。投资成本和运行成本为根据实际工程经验并进行市场调研后进行计算得到。

表1 焚烧系统典型方案成本与收益

表1中各方案的污泥日处理量、给水温度、蒸汽参数、排烟温度、过热空气系数、机械脱水工艺加药率等相同。对结果分析如下:

(2) 焚烧系统各部分投资成本随污泥干基热值从6 279 kJ/kg提高到14 651 kJ/kg,提高了约20%,随入炉污泥含水率从25%降低至10%,提高了约0.5%。污泥干基热值提高,相应方案焚烧炉蒸发量提高,带来投资成本提高;而焚烧系统投资成本受入炉污泥含水率的影响并不大。

(3) 焚烧系统运行成本受污泥干基热值影响较大。厂用电在焚烧炉蒸发量受干基热值影响提高的情况下有比较大的提高,使成本提高;但同时,焚烧炉飞灰量减少,飞灰固化运行成本迅速减少。综合作用下,干基热值从6 279 kJ/kg提高到14 651 kJ/kg,焚烧炉运行成本约降低了6%。

(4) 入炉污泥含水率对运行成本影响不大。含水率从10%变化到25%,运行成本的变化主要体现在厂用电的变化上,对整体运行成本带来的变化较小。

3 深度脱水与热干化系统

研究表明:污泥干化可以有效减小污泥体积,实现初步的减量化[22];同时,干化工艺提高了入炉污泥的热值[23],使焚烧处理费用降低,并达到更优的焚烧效果。分别对深度脱水工艺与热干化工艺进行工业实验研究并将实验结果与理论计算结合,从而得到干化系统在不同u1、u2方案下成本的变化情况。干化系统投资成本包括深度脱水投资成本、热干化投资成本,运行成本包括深度脱水加药成本、深度脱水工艺电耗、热干化工艺电耗。

3.1深度脱水成本评估

深度脱水加药成本、运行耗电量共同构成深度脱水工艺运行成本,其与投资成本在不同方案下的变化情况见表2。

表2 单位80%含水率污泥机械脱水加药成本、耗电量及投资成本

深度脱水工艺中采用板框式压滤机,根据市场调研,其成本与压滤机面积相关,在实际工程中根据污泥处理量选定压滤机面积。在工业实验中,u1通过药剂配比及其添加量调节,而与压滤机面积无关。从表2可以看出:随着u1设计值提高,脱水药剂添加量降低、脱水量降低,脱水药剂成本、耗电量、加药后绝干污泥量均有不同程度的下降;而系统投资成本只与污泥处理量有关,不受u1影响。

此外,加药后绝干污泥量增加,但脱水药剂在焚烧炉中无法燃烧,将其视作灰分的增加,并对焚烧系统污泥热值产生影响,各方案下加药脱水对污泥干基热值的影响见表3。

表3 机械脱水不同方案下的污泥干基热值的变化

表3中数据显示:随着u1设计值提高,脱水药剂添加量降低,处理后污泥干基热值下降量减小,污泥干基热值较高。

综合表2、表3中的数据,可以看出:随着u1设计值提高,机械脱水的运行成本降低且入炉污泥干基热值较高;然而选用u1较高的方案,将给热干化部分带来较大负荷,提高这一部分的成本及蒸汽消耗量。

3.2热干化工艺成本评估

热干化部分的成本主要受到u1、u2影响,污泥干化过程为:汽轮机中间抽汽进入干燥机中换热,使得污泥中的未蒸发水及绝干物料从常温(tm1)被加热至出料温度(tm2),污泥中的蒸发水从tm1加热到湿球温度(td), 蒸发水在td下汽化为水蒸气,蒸汽从td升温到排气温度(t3)。为简化计算,假设污泥干化过程为:湿污泥中水及绝干物料从tm1加热到tm2,蒸发水从tm2汽化为水蒸气,水蒸气再加热到t3并排放。工艺实施过程中包含散热损失、不凝性气体吸热等热损,热干化工艺整体热效率为87.6%。

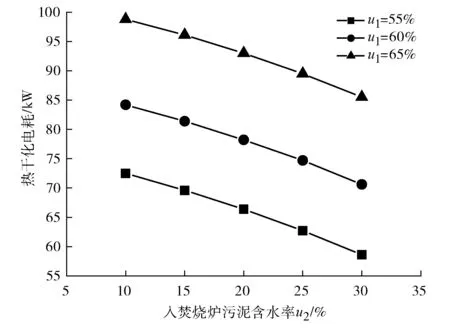

在不同u1、u2方案下污泥干燥的蒸汽消耗量、运行成本、投资成本计算结果见图2~图4。

图2 入炉污泥含水率对热干化耗汽量的影响

图3 入炉污泥含水率对热干化电耗的影响

图4 入炉污泥含水率对热干化投资成本的影响

图2~图4中的数据显示:随着u1提高,干燥机的耗电量、蒸汽消耗量及投资成本都有所增加;随着u2提高,蒸汽消耗量、干燥机耗电量及投资成本都有不同程度的降低;热干化工艺运行成本、投资成本与热干化系统中污泥干化率(u1-u2)呈正相关。

需要注意的是,当蒸汽消耗量超过焚烧系统产汽量时,将不得不借助外部热源,同时带来较高的运行成本和额外的投资成本,因此笔者所设计的250 t/d污泥深度脱水-热干化-焚烧系统中优先选取系统产汽量充足的方案。

4 系统整体经济性分析

针对此深度脱水-热干化-焚烧系统,通过对技术工艺的经济性分析来判断系统或方案的优劣。污泥深度脱水-热干化-焚烧系统经济性分析包括单位污泥处理量投资成本、系统运行成本和系统收益[24],并将投资成本折旧、运行成本与收益结合分析其系统效益。

4.1系统投资成本

系统投资成本由焚烧系统、干化系统和汽轮机机组投资成本构成,将投资成本折算至单位污泥处理量系统投资成本(比投资)的结果见表4。

表4 不同方案下的系统比投资 万元/t

表4(续)

对表4中数据分析如下:

(3) 对比u1不同的设计方案,随着u1提高,焚烧系统投资降低而干化系统投资提高,在u1=60%时比投资为最高值。

4.2深度脱水-热干化-焚烧系统效益

将系统设备折旧按照10 a计算,从而将投资成本、运行成本和系统收益统一为深度脱水-热干化-焚烧系统效益,系统运行成本由污泥焚烧系统运行成本和污泥干化系统运行成本构成,系统收益是指汽轮机组发电带来的收益。

对于系统收益计算,遵循以下几点原则:(1)焚烧炉蒸汽产量不及热干化所需时,通过购买蒸汽进行弥补,按蒸汽价格计入运行成本;(2)为避免迭代计算同时减小误差,若方案给水温度超过设计给水温度104 ℃,将多出的热量折算为发电量,若方案给水温度低于104 ℃,通过回汽系统弥补欠焓;(3)购买蒸汽价格选取183元/t,发电上网价格按0.66元/(kW·h)计。

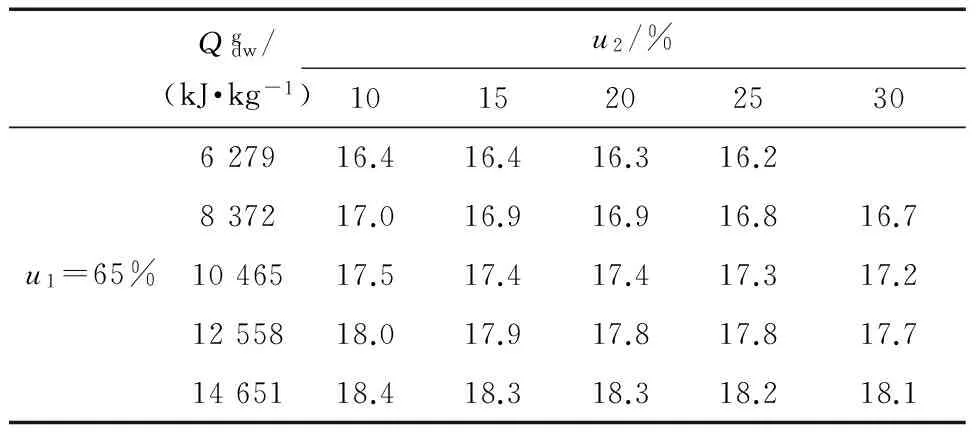

深度脱水-热干化-焚烧系统运行效益计算结果见图5~图7。

图5 u1=55%时u2对系统效益的影响

图6 u1=60%时u2对系统效益的影响

图7 u1=65%时u2对系统效益的影响

对图5~图7中数据进行分析可得:

(1) 在各方案下,深度脱水-热干化-焚烧系统的系统效益均为负值。焚烧系统蒸汽产量不足以提供热干化所需时,系统效益大大降低。另外,外部蒸汽的输运管道也会带来额外投资成本。因此,应该尽量避免在这种情况下进行生产。

(2) 在不同u2方案下,燃烧不同干基热值的污泥时,u2对系统运行效益有不同程度影响,三者之间存在交互作用:当焚烧系统产汽量足以提供热干化所需时,u2越小,被用来干化污泥的蒸汽所占蒸汽总量的比率越高,能量利用率越高,系统效益越佳;当系统需要购买蒸汽维持运行时,u2降低,能量利用率提高,但是蒸汽购买量升高而大大提高运行成本导致系统效益几乎不随u2变化。

5 结语

(1) 在相同的u1下,系统比投资随着污泥干基热值的提高而提高,随入炉污泥含水率的提高而降低;比较所计算不同u1下的方案,在u1=60%时系统比投资最大;污泥干基热值对系统比投资的影响最大。

(2) 焚烧系统产汽量足以提供热干化所需蒸汽时,u2越小,系统运行效益越佳;产汽量不足时,系统效益迅速降低,同时u2对系统运行效益影响很小。随着污泥干基热值升高,系统效益呈明显上升趋势。

(3) 不同污泥干基热值下最佳运行方案不同,应结合实际工况与文中所述规律,对运行方案进行优化。

[1] 中华人民共和国环境保护部. 2015年中国环境状况公报[EB/OL]. (2015-06-05) http://www.zhb.gov.cn/hjzl/zghjzkgb/lssj/zxhjzkgb/201605/t20160525_345822.shtml.

[2] 侯海盟. 城市下水污泥循环流化床焚烧及排放特性试验研究[D]. 北京: 中国科学院研究生院(工程热物理研究所), 2013.

[3] WERLE S, WILK R K. A review of methods for the thermal utilization of sewage sludge: the Polish perspective[J]. Renewable Energy, 2010, 35(9): 1914-1919.

[4] VESILIND A P, RAMSEY T B. Effect of drying temperature on the fuel value of wastewater sludge[J]. Waste Management & Research, 1996, 14(2): 189-196.

[5] WERTHER J, OGADA T. Sewage sludge combustion[J]. Progress in energy and combustion science, 1999, 25(1): 55-116.

[6] SLIM J A, WAKEFIELD R W. The utilisation of sewage sludge in the manufacture of clay bricks[J]. Water SA, 1991, 17(3): 197-201.

[7] FYTILI D, ZABANIOTOU A. Utilization of sewage sludge in EU application of old and new methods-a review[J]. Renewable and Sustainable Energy Reviews, 2008, 12(1): 116-140.

[9] MURAKAMI T, SUZUKI Y, NAGASAWA H, et al. Combustion characteristics of sewage sludge in an incineration plant for energy recovery[J]. Fuel Processing Technology, 2009, 90(6): 778-783.

[10] 环境保护部. 城镇污水处理厂污泥处理处置污染防治最佳可行技术指南(试行): HJ-BAT-002—2010[S]. 北京:环境保护部,2010.

[12] 李云玉, 吕清刚, 朱建国, 等. 循环流化床一体化污泥干化焚烧工艺的冷态实验研究[J]. 中国电机工程学报, 2010, 30(35): 1-6.

[13] 徐强, 张春敏, 赵丽君. 污泥处理处置技术及装置[M]. 北京: 化学工业出版社, 2003: 8.

[14] 贾力, 殷龙. 烟气再循环实现低NOx排放的实验研究[J]. 工业加热, 2008, 37(6): 15-18.

[15] 胡满银, 乔欢, 杜欣, 等. 烟气再循环对炉内氮氧化物生成影响的数值模拟[J]. 华北电力大学学报, 2007, 34(6): 77-82.

[16] 李军, 王忠民, 张宁, 等. 污泥焚烧工艺技术研究[J]. 环境工程, 2005, 23(6): 48-52.

[17] KHIARI B, MARIAS F, ZAGROUBA F, et al. Transient mathematical modelling of a fluidized bed incinerator for sewage sludge[J]. Journal of Cleaner Production, 2008, 16(2): 178-191.

[18] 佚名. 锅炉机组热力计算标准方法[M].北京锅炉厂设计科,译.原苏联1973年版.北京: 机械工业出版社, 1976.

[19] 樊泉桂, 丁岩峰. 循环流化床锅炉稀相区辐射传热份额的计算方法[J]. 动力工程, 2005, 25(5): 614-617.

[20] 谢正武, 梁海杰, 车得福. 烟气再循环的作用及其对锅炉热力计算的影响[J]. 能源研究与信息, 1999, 15(3): 42-48.

[21] 《工业锅炉设计计算 标准方法》编委会. 工业锅炉设计计算 标准方法[M]. 北京: 中国标准出版社, 2003.

[22] 吕清刚, 朱建国, 李诗媛, 等. 循环流化床一体化污泥焚烧工程的调试及分析[J]. 中国给水排水, 2012, 28(3): 1-4, 9.

[23] STASTA P, BORAN J, BEBAR L, et al. Thermal processing of sewage sludge[J]. Applied Thermal Engineering, 2006, 26(13): 1420-1426.

[24] 李云玉. 循环流化床一体化污泥焚烧工艺实验研究[D]. 北京: 中国科学院研究生院(工程热物理研究所), 2012.

EconomicAnalysisofaDewatering,ThermalDryingandIncinerationSystemforMunicipalSludge

Jiang Zixiao1, Chen Xiaoping1, Yang Xujun2, Song Lian2, Zhu Ge2, Ge Shifu1

(1. Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education, School of Energy and Environment, Southeast University, Nanjing 210096, China; 2. Wuxi Guolian Environmental Science & Technology Co., Ltd., Wuxi 214000, Jiangsu Province, China)

Based on economic analysis of a dewatering, thermal drying and incineration system with a dealing capacity of 250 t/d for municipal sludge, the effects of following factors on the investment cost, operation cost and the system efficiency were studied, such as the dry basis calorific value of original sludge, the moisture content of deeply or thermally dried sludge, and so on, after which, an optimal scheme was obtained. Results show that the dry basis calorific value of sludge has the greatest influence on the investment cost of the system; the system efficiency decreases rapidly when the amount of steam produced by the incineration system cannot meet the requirement of sludge thermal drying.

municipal sludge; drying; incineration; economic analysis

2017-02-17;

2017-04-03

江子箫(1993—),男,在读硕士研究生,研究方向为固废处理。E-mail: 958714495@qq.com

X703

A

1671-086X(2017)06-0426-07