地铁钛酸锂电池车载储能系统研究*

王子超 高硕遥

地铁钛酸锂电池车载储能系统研究*

王子超1高硕遥2

(1.中国中车长春轨道客车股份有限公司,130062,长春;2.一汽轿车股份有限公司,130012,长春//第一作者,工程师)

以轨道交通车辆车载储能系统为对象,对当前应用于轨道交通车辆中的超级电容、高能电容和锂离子电池等车载储能元件的性能进行对比分析,得出钛酸锂电池具有高功率密度、高能量密度、高可靠性的技术特点。结合钛酸锂电池的性能特点和控制策略的研究,通过项目应用实例和现场试验对比,阐述了钛酸锂电池在地铁车辆储能系统中大规模应用的技术优势和广阔前景。

地铁车辆;车载储能系统;钛酸锂电池

1 轨道交通车辆储能技术简介

轨道交通车辆储能主要有三种用途:①用于列车辅助电源,在接触网电压缺失或者变流器故障等情况下,作为应急备用电源向车内负载(如照明、升降弓等)供电;②作为备用动力牵引源,在列车制动时将能量回收,牵引时提供部分动力源,在无网区或电网断电时作为主动力源;③作为车载能量源,提供车辆所需的所有能源,包括牵引和辅助系统所需的功率和充电站间距内运行所需的能量,此用途可为线路省去电网,节省供电网络建设和运维费用。

目前,对车载储能元件的要求越来越高,除了单纯的辅助电源功能外,主动力源或备用动力源功能已经成为主流。这就对车载储能元件有了新的要求:①储能设备应具有高能量密度和高功率密度,以满足在高功率输出和高能量装载的情况下车辆轴重的限制要求;②温度适应性宽,能在-50~60℃的环境温度下稳定工作;③长寿命,减少储能元件更换周期,降低运营成本;④安全性好,在储能元件或储能元件电路出现故障时不会危害到车辆和车上的人员;⑤抗振性能强,能够适应动车组行驶时振动的要求;⑥自放电率低,不污染环境,无记忆效应,回收利用性好等。

2 轨道交通车载储能元件

现有的可作为动力源使用的车载储能元件主要有超级电容、高能电容和锂离子电池。

超级电容作为车载储能元件的优点是:①充放电速度快,超级电容充放电是一个可逆的物理过程,大电流下可在10 s~10 min之内完成充放电;②使用循环次数多(可多达50万次),且在充放电过程中没有记忆效应;③高功率密度,超级电容的功率密度可达2~10 kW/kg;④效率高,超级电容的内阻一般在mΩ级,这使得其在充放电过程中具有极高的效率;⑤温度范围宽,低温和高温对其充放电电流的影响很小。鉴于超级电容的特性优势,其特别适用于轨道交通车辆的制动能量吸收和应急牵引。但是,由于超级电容的能量密度过小,在车重限制范围内,超级电容储能形式只能满足制动能量吸收和断电区的备用牵引需求[1-3]。

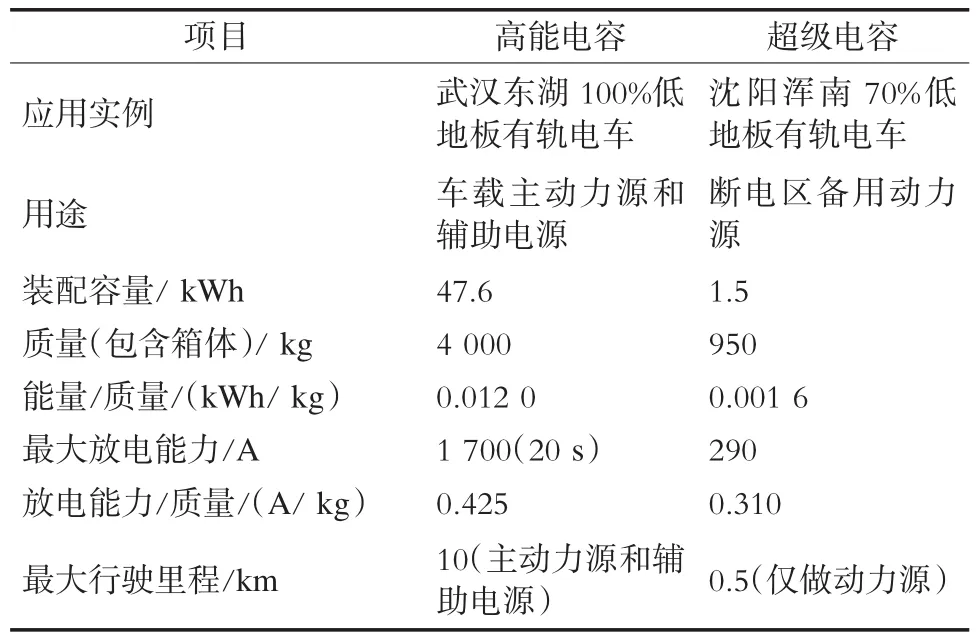

就目前的科技水平而言,增大超级电容的能量密度在短时间内难以取得突破,一种性能介于电容和电池之间的储能设备——高能电容应运而生。高能电容将超级电容负极板的活性炭材料换成了快速储锂碳材料,其兼具了电池和电容的优点,能量密度得到了大幅提高,可达到25~60 Wh/kg。但此种储能材料的充放电效率受环境温度的影响较大,且大电流充放电时发热严重。高能电容成组模块化后需要为其配备管理系统,且高能电容能量均衡的管理算法较为复杂[3-7]。目前高能电容和超级电容均已经在车辆上装车运营,其性能对比见表1。

表1 高能电容和超级电容性能对比

从表1可以看出,高能电容因其出色的短时间大功率密度和超大能量密度的放电特性而更加适用于有轨车辆,它能使车辆在不需要频繁充电的情况下完成全线无接触网运行。

对于全线无接触网的轨道交通车辆而言,续航里程成为衡量车辆性能指标的重要因素,为了追求更长的续航里程,需要能量密度更高的储能元件来满足要求,且轨道交通用车载储能元件必须具有较高的安全性和可靠性,功率型钛酸锂电池以其优越的高倍率放电能力和高能量密度等特点进入了人们的视线。它以钛酸锂为负极材料,配合锰酸锂、三元材料或磷酸铁锂等正极材料共同组成电压为2.3 V或1.9 V的全电池。与传统锂离子电池相比,钛酸锂电池由于改进了负极材料,一方面增加了锂离子电池在负极的嵌入通道,另一方面避免了负极SEI(固态电解质)膜的产生,在温度适用性、寿命、放电倍率和安全性等方面均具有明显的优势。这也是该型电池在功率型应用及快充快放的应用领域被广泛推广的重要原因[8]。钛酸锂电池、超级电容及高能电容的性能参数比较见表2。

表2 钛酸锂电池、超级电容以及高能电容的性能参数比较

从表2可以看出,高倍率钛酸锂电池的功率密度和高能电容、超级电容的接近,而能量密度是高能电容的2倍,是超级电容的10倍。只要控制好充放电SOC(剩余容量与额定容量的比值),做好电池组的温度控制,其寿命完全能够达到高能电容的水平。

3 下一代地铁钛酸锂电池车载储能方案

3.1 方案概述

在科技部立项的下一代地铁课题中,地铁车载储能系统将以钛酸锂电池作为储能元件,以实现如下目标:①实现制动能量的本地吸收,并根据需要供牵引和辅助电源使用,提高整车效率;②实现正线电网断电时的车辆自牵引,提高车辆应急情况处理能力;③实现车库内的无电网运行,提高车辆库内的检修便利程度;④整车减重10%,能耗降低10%,降噪3 dB。

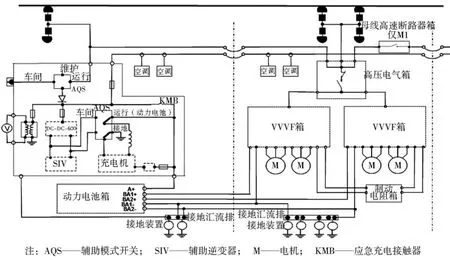

针对该项目的要求,本文设计了以钛酸锂电池车载储能系统为核心的2动2拖B型地铁车辆高压拓扑,如图1所示。

在该拓扑结构中,用动力电池箱替代传统地铁车辆的辅助电源电池箱,制动时,动力电池箱吸收VVVF(变压-变频)的制动能量并存储起来;牵引时,其放出一部分能量保证动力电池有足够的剩余容量以吸收制动能量;在自牵引工况下,其为牵引系统供电。该动力电池组的一部分直接与充电机相连,为车辆辅助系统提供电源以供唤醒上电使用。当KMB闭合时,动力电池箱与辅助高压母线相连通,动力电池电源为车辆调试和应急负载供电。新型的高压拓扑结构使车辆在不增加设备、不减少既有功能的情况下实现了系统的冗余,最大限度地提高了车辆的可靠性。同时,与原有系统高压箱体相比,此方案为全车减重300 kg,为减轻轴重、提高运输能力做出了一定贡献。

3.2 钛酸锂电池车载储能系统容量计算

图1 下一代地铁车辆高压拓扑

本方案中,选用东芝2.9 Ah功率型电池,其额定电压为2.4 V,电压范围为1.5~2.8 V;选用的成组方式为8并192串(每个DC-DC);每个动力电池箱内设置2组模块,每组模块与其中一套牵引逆变器配合使用;辅助电源箱通过两组并联的方式连接。模块组的额定电压为460.8 V,工作电压范围为400~537.6 V。单个动力电池箱总容量为23.2 Ah,全列电量为42.7 kWh。

由于地铁列车长期工作在频繁牵引、制动模式下,从保证储能电池功能、延长电池使用寿命和整车安全可靠的角度考虑,建议将电池的充放电区间控制在60%~75%,从而为电制动时的能量回收留有足够的裕量。在充分考虑电制动能量的吸收和车辆可供给的动力电池箱空间等因素,经过动力试验,本方案最终决定采用电池箱单组330 A充放电模式。

图2示出了2.9 Ah功率型钛酸锂电池60%SOC时以41.25 A充电(对应到8并电池箱为330 A)30 s时电池的电流和电压变化曲线,以模拟车辆制动过程中向储能系统回馈能量。在SOC为60%时,电池电压约为2.502 V,此时整箱电池为480 V。当电池单体以41.25 A充电30 s后,测试数据显示,单体吸收能量0.908 Wh(对应到整车为5.57 kWh),整车电压变化范围为497~512 V,功率范围为656.04~675.84 kW,SOC变化11.6%。即制动结束后电池SOC为71.6%,电池单体电压为2.67 V,处于保护电压2.8 V下。根据上述分析,当电池的起始电量定在60%时,在330 A的充电电流下,电池对能量的吸收能力可以满足整车的要求。同时,60%~75%SOC区间内,电池正负极材料及锂离子活性强,电池具有较大功率输出能力,在该SOC下循环充放电,对电池的寿命影响较小。

图2 2.9 Ah钛酸锂电池60%SOC充电30 s电流电压

下一代地铁列车储能系统除满足日常列车运行中制动能量的回收、提高整车效率外,还可在供电区断电时实现车辆自牵引,避免列车因供电故障停在区间。根据下一代地铁列车运行路线进行牵引仿真计算,估算出上下行车各个站间及库内运行耗电量,求得区间的最高耗电量为16.53 kWh。当车辆自牵引时,牵引对单组电池的放电电流约为150 A,辅助用电为50 A(整车辅助系统功率按照95 kW计算),则单组电池电流为200 A(对应单体25 A),放电电压下限为392 V(对应单体2.05 V)。将电池起始电量调至60%,试验数据表明,此情况下电池可用电量为24.5 kWh,电池放电电压降低至392 V时,电池剩余电量约为5%。

在45 min紧急供电情况下,整车辅助应急负载功率约为25 kW,每只单体电池放电功率为4 W,在60%SOC下,试验数据证明当放电截止(即电压为392 V)时,可用电量为27.3 kWh,此时电池SOC为2%。

3.3 钛酸锂电池车载储能箱体设计

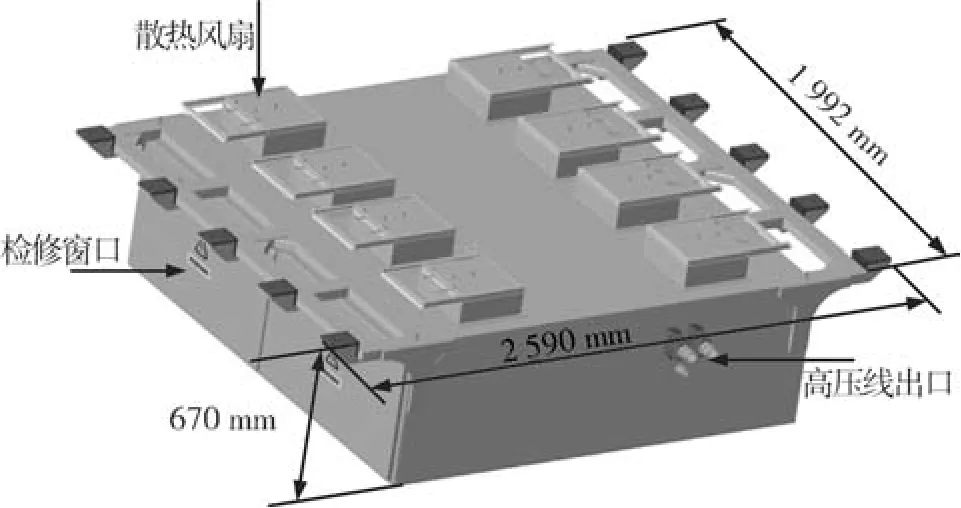

钛酸锂电池箱采用铝合金箱体,箱体内包含2组8并192串的电池组,以及冷却风机、散热风扇和电池管理系统(BMS)。检修窗口设置在箱体的两侧,即吊装在车体底架边梁上后车体的两侧,高低压出线分置在箱体的两端(如图3所示)。

图3 下一代地铁项目车载储能电池箱外形图

3.4 钛酸锂电池车载储能控制系统

动力电池管理系统由检测模块(从板)和主控模块(主板)两部分组成,采用分布式管理方式。检测模块主要负责电池电流、单体电压及温度等系统状态的检测,并将数据发送给主控模块;主控模块对接收到的数据进行处理和计算,完成电池状态估计和控制、数据存储、与车上各控制器间的信息交互等工作。

BMS主要实现以下功能:①数据采集,精确检测电池电压、电流和温度等参数;②数据通信,与车辆进行以太网通信;③状态估计,在参数正确的前提下,应用一定的算法准确估计电池SOC与SOP(电池能提供的最大充放电功率或电流),正确评价电池健康状态。

BMS通过霍尔传感器采集电池充放电电流,以安时积分的方法计算电池SOC,同时在静止时通过OCV(电池开路电压)-SOC差值表修正因电流采样精度及时间积分引起的SOC误差,并通过数据拟合方式实现SOC的平滑修正;然后将准确的SOC值和温度传感器采集的电池温度作为输入量,求得电池允许的最大充放电电流,根据多种故障因素对允许充放电电流值进行修正和限制,并通过阶梯式变化保证修正时平滑过渡;最后将电池的最大功率输入输出能力上报VVVF,由DC-DC通过脉冲调制控制电池的充放电电流。

此外,BMS还能够实现:① 安全控制,包括过电压控制和过电流控制、过充/放电控制、高/低温保护等;②电池均衡,对电池组均衡充放电以减小单体电池之间的特性差异;③热管理,控制电池温度,降低各个电池模块之间的温度差异,使电池工作在适当的温度范围内[9-10]。

4 钛酸锂电池在地铁领域的应用展望

本车载储能方案在下一代地铁项目中的应用,将使整车能耗比传统车辆降低20%,整车减重500 kg。此外,由于钛酸锂动力电池箱是智能化可控的,使得车载电池的维护工作量大大减少,并可实现车载电池的实时监控和故障诊断,从而提高了车载储能元件的安全性和可靠性。

相比超级电容和高能电容,钛酸锂电池在电动汽车等超级电容和高能电容储能领域中应用广泛,其控制技术和产品化程度相对成熟,价格也更低,它在能量密度上的优势更是超级电容和高能电容无法比拟的。随着大功率、高能量储能元件的市场需求不断增大,钛酸锂电池制造技术及控制技术将不断提高,其功率密度和循环寿命在进一步增加,对于地铁车辆车载动力源这种应用场合,钛酸锂电池有着突出的优势和广阔的发展前景。

[1] 曾桂珍,曾润忠.沈阳浑南现代有轨电车超级电容器储能装置的设计及验证[J].城市轨道交通研究,2016(5):74-82.

[2] 王迅.城市轨道交通车载超级电容储能系统控制策略的研究[D].北京:北京交通大学,2010.

[3] 王俊.基于超级电容储能的新型有轨电车供电系统设计研究[D].成都:西南交通大学,2012.

[4] 刘海晶,夏永姚.混合型超级电容器的研究进展[J].化学进展,2011(S1):595.

[5] 郑宗敏,张鹏,阎兴斌.锂离子混合超级电容器电极材料研究进展[J].科学通报,2013,58:3115-3123.

[6] 黄任飞.钛酸锂电池在兆瓦级储能系统中的应用分析[J].储能科学与技术,2015(3):290-294。

[7] 谭易.动力型锂电池成组技术研究[D]武汉:武汉理工大学,2013.

Research on the On-board Energy Storage System with Lithium Titanate Battery

WANG Zichao,GAO Shuoyao

Aiming at the on-board energy storage system for urban rail transit,super capacitor,high-energy capacitor and lithium titanate battery that currently installed in passenger vehicles are compared,the technical features of lithium titanate battery,such as the high power density,high energy density and high reliability are confirmed.Combined with the research achievements for the characteristics and control strategy of lithium titanate battery,also through a comparison between practical application and field test,the technical advantages and broad prospect of lithium titanate battery in terms of application to the energy storage system of urban rail transit vehicle are described.

metro vehicle; on-board energy storage system;lithium titanate battery

TM912.1

10.16037/j.1007-869x.2017.10.008

First-author′s address CRRC Changchun Railway Vehicle Co.,Ltd.,130062,Changchun,China

*国家科技支撑计划专项资助项目(2015BAG13B01)

2016-10-25)