添加剂对微波膨化树莓果片质构特性的影响

苏晓琳,刘成海,薛宏坤,陈锴迪,郑先哲*

(1.东北农业大学工程学院,哈尔滨 150030;2.黑龙江民族职业学院食品工程系,哈尔滨 150066)

添加剂对微波膨化树莓果片质构特性的影响

苏晓琳1,2,刘成海1,薛宏坤1,陈锴迪1,郑先哲1*

(1.东北农业大学工程学院,哈尔滨 150030;2.黑龙江民族职业学院食品工程系,哈尔滨 150066)

为改善微波膨化树莓果片产品膨化率及质构特性,添加黄原胶、大豆纤维和单甘酯等3种添加剂调整原料配方,以膨化果片膨化率、硬度、脆度作为指标,采用单因素及Box-Behnken组合试验,探讨黄原胶、大豆纤维和单甘酯添加量对膨化果片质构特性影响,得到各因素与膨化果片膨化率、硬度、脆度回归模型,优化最佳微波膨化配方。结果表明,最优配方为黄原胶添加量0.75%,大豆纤维添加量5.5%,单甘脂添加量0.7%,此条件下,膨化树莓果片膨化率最大、硬度最小、脆度最大。验证微波膨化树莓果片最佳配方,最大相对误差小于5%,表明优化配方合理。适量添加剂可有效改善树莓果片质构特性,为微波膨化树莓果片工艺市场化提供理论依据。

微波膨化;树莓果片;质构特性;添加剂

树莓又名覆盆子,是东北地区广泛种植的浆果植物,富含花青素和维生素等多种生物活性物质,具有独特保健与医用功效。由于果实柔嫩、不易储运,树莓产品多为罐头、果浆、果汁、果干等[1]。浆果类产品加工过程多将浆果作打浆、破碎和高温处理,易造成营养物质破坏或流失。而微波技术具有快速、高效、节能、杀菌和过程易于控制等优点,已作为新型加工方式广泛应用于食品及农产品精深加工[2-3],如肉类微波解冻[4]、果蔬膨化干燥[5]、微波辅助泡沫干燥[6-8]、微波辅助萃取[9-10]等。利用微波膨化技术生产膨化浆果果片,可有效控制产品中微生物数量,保持浆果营养价值和风味,有效减少热敏性营养成分和生物活性成分损失[11-15],但产品常存在硬度大、粘度大、脆性差等问题,直接影响产品膨化效果和适口性。Liu等研究发现,原料配方组成对膨化果片膨化率、质构特性以及食用口感产生显著影响[16-17]。

本研究选取树莓果片作为研究对象,通过改变原料配方,在利用黄金分割法确定果片配方(树莓果浆:预糊化淀粉:麦芽糊精=32.6:41.7:25.7)基础上[18],分别添加食品加工中常用增稠剂黄原胶、品质改良剂大豆纤维和单甘酯,改善膨化果片适口性,探究不同添加剂添加量对树莓果片膨化率和质构特性影响,利用中心组合试验方法作响应曲面分析,优化不同添加剂用量,为微波膨化浆果工业化生产提供技术依据。

1 材料与方法

1.1 材料

树莓鲜果采自哈尔滨宾县,将采摘后树莓鲜果于-18℃条件下冷冻保藏待用;预糊化淀粉:Pregel-A购自天津顶峰淀粉开发有限公司;麦芽糊精购自长春帝豪食品发展有限公司;黄原胶购自山东东达纤维素有限公司;单甘酯购自广州市佳士力食品有限公司;大豆纤维购自山东谷神生物科技集团。

1.2 仪器与试剂

石英砂(SiO2,分析醇)购自天津石英钟厂霸州市化工分厂;食品搅拌机HR1727型购自珠海经济特区飞利浦家庭电器有限公司;鼓风干燥箱DHG-9053型购自上海益恒实验仪器有限公司;微波真空干燥箱(QW-4HV型)购自广州科威微波能有限公司;AB204-S型电子分析天平(精度为0.0001 g)购自梅特勒-托利多仪器(上海)有限公司;MWS微波工作站购自加拿大Fiso公司;TA.XT-plus型质构仪(物性测试仪)购自英国 Stable Micro Systems(SMS)公司;振荡器16700型购自美国 Hermolyne公司。

1.3 试验方法

1.3.1 原料预处理

树莓经清洗、除杂后,食品搅拌机搅拌打浆,按试验要求将树莓果浆浓缩至所需含水率。按照树莓果浆:预糊化淀粉:麦芽糊精=32.6:41.7:25.7质量比例称量,分别加入黄原胶、单甘酯和大豆纤维等食品添加剂,将物料充分混合后糅制成团,果团初始含水率控制在26%。用压片模具将果团制成厚度12 mm,半径14.2 mm果片,利用MWS微波工作站膨化加工,微波工作站内含有可匀速旋转托盘,托盘1次放置10个树莓果片,工作频率为2.45 GHz。树莓果片膨化条件设定为微波功率600 W,加工量30 g,加工时间为150 s,其中添加剂添加量符合GB 2760-2014标准。

1.3.2 含水率测定

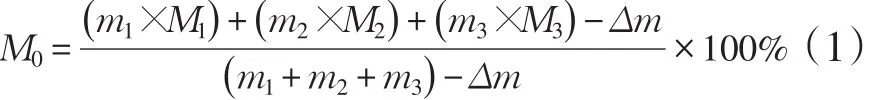

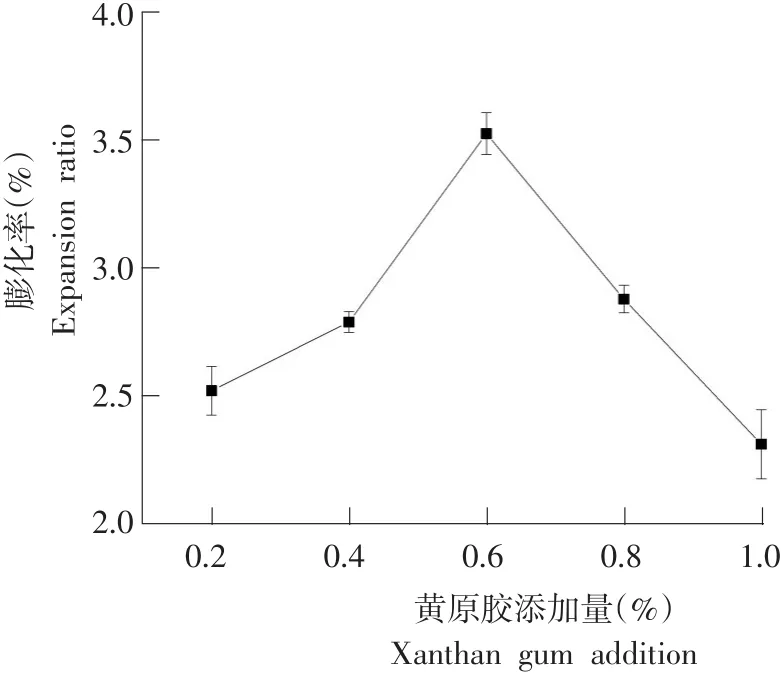

树莓果浆、变性淀粉、麦芽糊精含水率采用直接干燥法(GB5009.3-2010)测定。由于试验黄原胶、单甘酯和大豆纤维等食品添加剂添加量较小,其含水率可忽略不计。为使膨化前树莓果片达到设定初始含水率,在压制果片前,先将1.3.1搅拌后树莓果浆利用微波真空干燥箱浓缩,浓缩过程中去除水分质量Δm以式(1)计算:

式中,m1、m2、m3分别为树莓果浆、变性淀粉、麦芽糊精质量(g);M1、M2、M3分别为树莓果浆、变性淀粉、麦芽糊精含水率(%);M0为压制果片初始含水率(%),每组试验均重复取样3次,取平均值。

1.3.3 膨化率测定

膨化率测定采用石英砂体积差减法[13]:取约20 mL石英砂装入量筒(精度2 mL),放入被测果片1片,加入石英砂,放在振荡器上震荡,直至体积保持不变。此时总体积为V测+砂,将果片取出,采用同样方法测得石英砂体积V砂,可得

式(2)中,ER为待测果片膨化率;V0为果片初始体积(mL);V为果片膨化后体积(mL);每组试验均重复取样3次,取平均值。

1.3.4 硬度及脆度测定

利用质构仪测定膨化产品硬度及脆度指标。仪器测定参数设为测试模式:压缩;探头型号P/5;测试前速度2 mm·s-1;测试速度2 mm·s-1;测试后速度10 mm·s-1;下压距离30 mm。硬度指第1次压缩时最大峰值数,多数食品硬度值出现在最大变形处,有些食品压缩到最大变形处并不出现应力峰。脆度采用测试产生峰数表示[19],单位为“个”。理论上,果片硬度越小,峰值越多(脆度大)时,产品质构品质越好。每组试验均重复取样3次,取平均值。

1.3.5 单因素试验设计

在预实验基础上,对黄原胶添加量、大豆纤维添加量和单甘酯添加量等3个因素作单因素试验,分析不同添加量对膨化率、硬度和脆度影响。其中黄原胶添加量为0.2%、0.4%、0.6%、0.8%、1.0%5个水平;大豆纤维添加量为2%、4%、6%、8%、10%5个水平;单甘酯添加量为0.2%、0.4%、0.6%、0.8%、1.0%5个水平。所得试验数据均为3次重复试验所得平均值。

1.3.6 响应曲面法试验设计

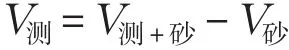

在单因素实验结果基础上,根据Box-Behnken实验设计原理,选择黄原胶添加量、大豆纤维添加量、单甘酯添加量作为自变量,以膨化率、硬度和脆度作为响应值3因素3水平中心组合试验,因素水平编码见表1。

表1 试验因素及水平编码Table 1 Coded and actual value of factors and levels

1.3.7 数据分析

采用软件Origin8.5处理单因素试验数据,用Design Expert(Ver7.1)软件组合试验设计及响应面分析。

2 结果与分析

2.1 单因素试验

2.1.1 黄原胶添加量对膨化果片膨化率及质构特性影响

在食品工业中,黄原胶主要作为稳定剂、增稠剂、乳化剂、分散剂及品质改良剂,为使树莓果片组织状态更稳定、均匀,选黄原胶作为添加剂。

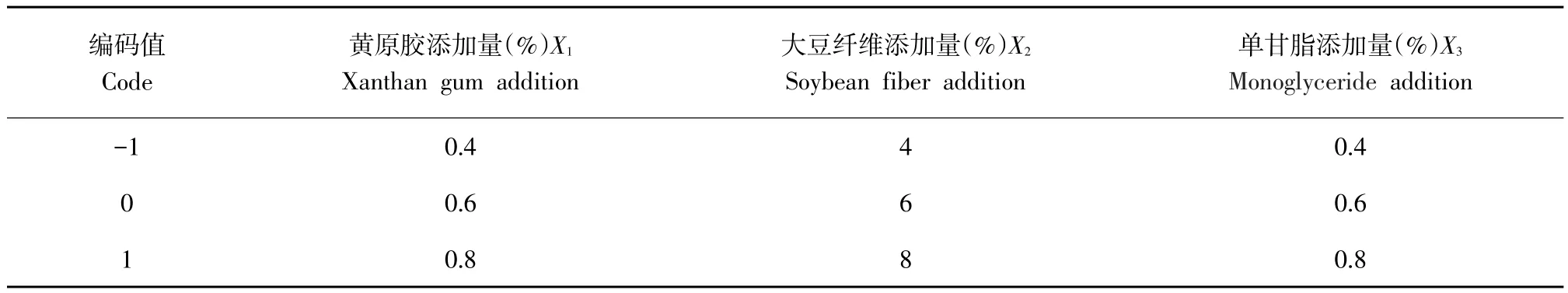

2.1.1.1 黄原胶添加量对膨化果片膨化率影响

如图1所示,随黄原胶添加量增加,膨化果片膨化率呈先增后减趋势。在微波膨化过程中,由于树莓果片原料内水分吸收微波能发生汽化,果片受到汽化压力作用体积膨胀,发生膨化。在未添加黄原胶或添加量较少时,树莓果片中胶体成分主要是树莓果浆中果胶类物质,此时果片原料黏度相对处于较低水平,汽化压力大于由原料黏度而产生抑制膨化反作用力,水蒸气易冲破原料表层,在产品表面形成大量气孔,此时膨化果片膨化率较低。随着黄原胶添加量增加,果团原料黏度不断增加,水蒸气汽化压力与抑制膨化反作用力趋于平衡,制得膨化果片膨化率不断增加,树莓果片表面气孔随之减少,当黄原胶添加量为0.6%时,膨化率最大。继续增大黄原胶添加量,发现膨化率反而减小,这是由于黄原胶添加量过大,果团原料黏度大,此时汽化压力小于由于原料黏度产生抑制膨化反作用力,膨化率降低。

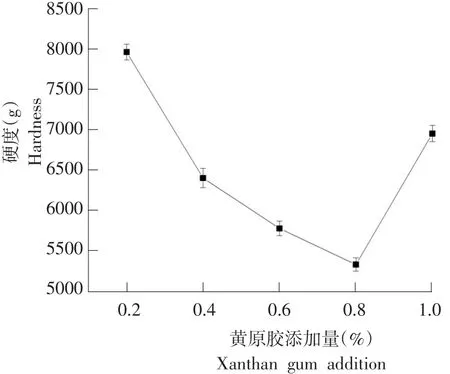

2.1.1.2 黄原胶添加量对膨化果片硬度影响

如图2所示,随黄原胶添加量增加,树莓果片硬度呈先减后增趋势。在添加量为0.2%时硬度最大,产品硬度不断减少,在0.8%处硬度值最小,逐渐增大。黄原胶添加量较小时,树莓果片膨化不完全,质地不够疏松,硬度较大。随着黄原胶添加量增加,果团原料黏度增大,膨化率增加,树莓果片内部呈疏松多孔状,硬度不断减小。当黄原胶添加量超过0.8%时,由于果团原料黏度过大,果片不易膨化,产品硬度迅速增加。

图1 不同黄原胶添加量与膨化率之间关系Fig.1 Relationship between additive amount of different xanthan gum and expansion ratio

图2 不同黄原胶添加量与硬度之间关系Fig.2 Relationship between additive amount of different xanthan gum and hardness

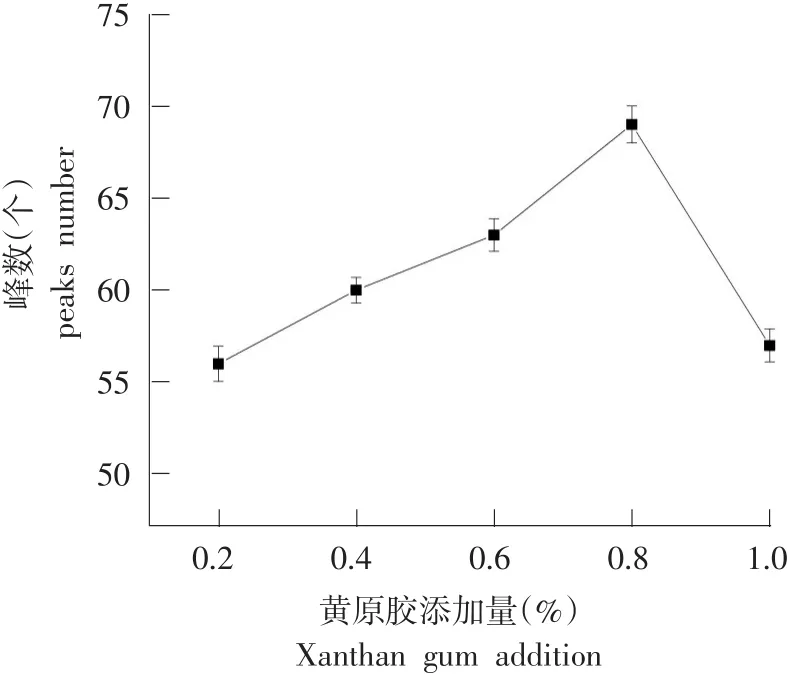

2.1.1.3 黄原胶添加量对膨化果片脆度影响

如图3所示,随黄原胶添加量增加,树莓果片脆度呈先增后减趋势。在黄原胶添加量较少时,硬度较高,产品结构不疏松,脆度较小,在黄原胶添加量为0.2%时,产品脆度值最小。而后随黄原胶添加量增大,产品膨化率不断增加,膨化果片内部孔隙增多,组织结构更疏松,破裂距离减小,果片内部形成蜂窝状组织均匀,脆度不断增大,当黄原胶添加量为0.8%时,脆度达到最大值。继续添加黄原胶,树莓果片原料黏度不断增加,内部水分汽化形成压力梯度不足以支持脆片膨化,导致产品膨化体积不断下降,破裂距离增大,膨化果片硬度增加,脆度减小。由此可见膨化果片硬度和脆度在一定范围内相互联系,脆度越大,硬度越小。

图3 不同黄原胶添加量与脆度之间关系Fig.3 Relationship between additive amount of different xanthan gum and crispness

2.1.2 大豆纤维添加量对膨化果片膨化率及质构特性影响

膨化果片主要配方中含有大量淀粉类物质,为改善产品品质,向果团原料中加入大豆纤维,以期产品内部气孔均匀,酥脆适口、疏松多孔。

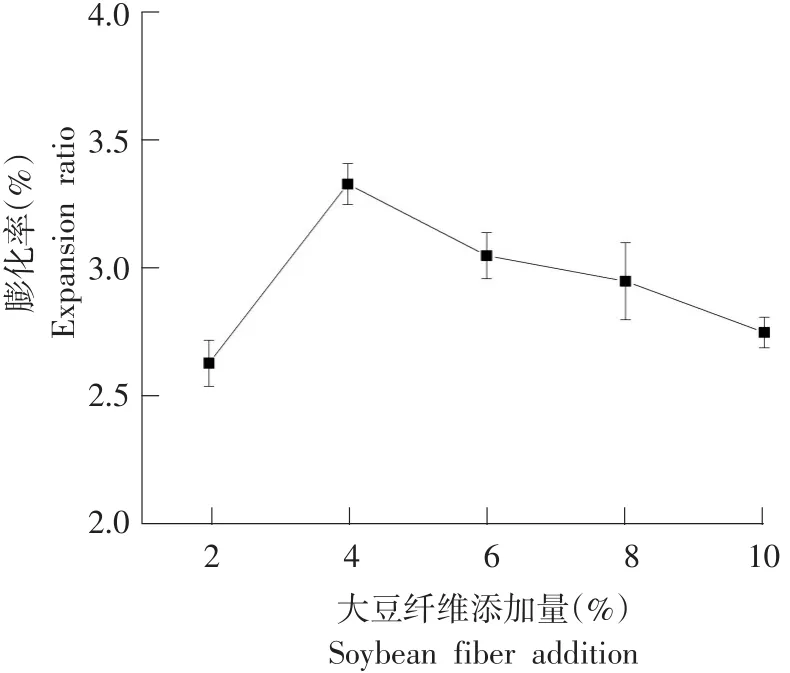

2.1.2.1 大豆纤维添加量对膨化果片膨化率影响

如图4所示,随大豆纤维增加,树莓果片膨化率呈先增后减趋势,在添加量为4%处,膨化率达最大值,继续添加大豆纤维,膨化率逐渐下降。适量加入大豆纤维可提高果片原料黏度及产品膨化率。

当继续增加大豆纤维添加量时,由于大豆纤维在果片原料中形成立体交织网状结构,不利果片原料形变,且大豆纤维化学结构中含有多种亲水基,具有较高吸水性和持水性[20],大豆纤维吸收果团原料中部分自由水,导致游离水含量减少,水蒸汽产生压力减弱,膨化率减小。

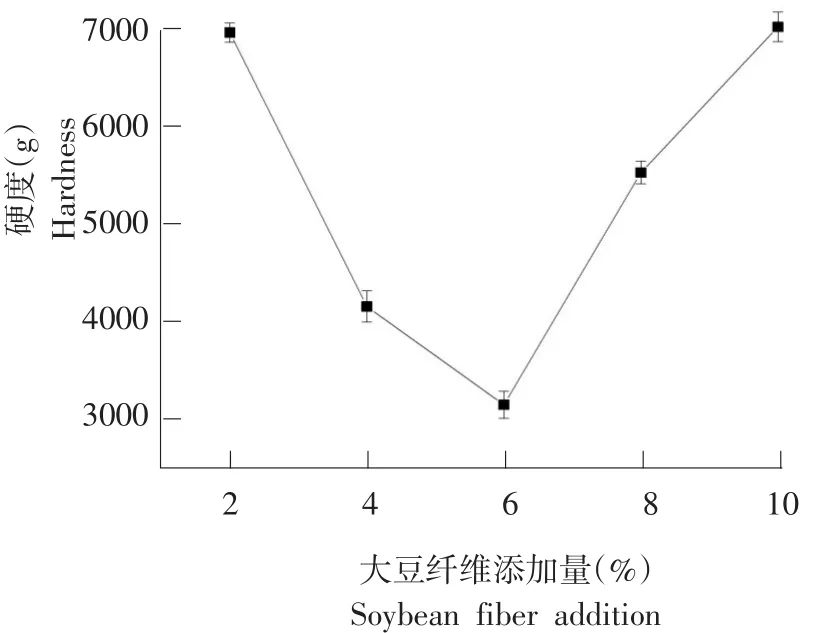

2.1.2.2 大豆纤维添加量对膨化果片硬度影响

如图5所示,随大豆纤维量增加,树莓果片硬度呈先减后增趋势,其中添加量为6%时硬度最小。在大豆纤维添加量较少时,产品膨化率相对小,内部蜂窝组织不均匀,产品硬度相对较大。随增加大豆纤维添加量,膨化树莓果片内部蜂窝组织逐渐均匀,膨化果片内部孔隙增多,组织结构疏松,产品硬度呈减小趋势,当大豆纤维添加量为6%时,产品硬度最小。继续增加大豆纤维添加量,由于膨化率下降导致膨化果片出现收缩现象,质地不够疏松,硬度增大。

图4 不同大豆纤维添加量与膨化率之间关系Fig.4 Relationship between additive amount of different soybean fiber and expansion ratio

图5 不同大豆纤维添加量与硬度之间关系Fig.5 Relationship between additive amount of different soybean fiber and hardness

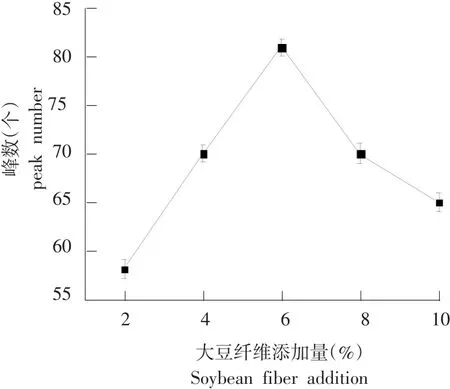

2.1.2.3 大豆纤维添加量对膨化果片脆度影响

如图6所示,随大豆纤维量增加,树莓果片脆度呈先增后减趋势。大豆纤维添加量较小时,产品膨化率相对较低,硬度较大,结构不够疏松,因此脆度较小。随大豆纤维添加量增加,产品内部蜂窝状组织形成均匀状态,膨化率增大,树莓果片破裂距离减小,酥脆性增加,当添加量为6%时脆度最大。继续增加大豆纤维添加量,由于大豆纤维持水性导致产品膨化不完全,内部收缩,破裂距离增大,产品不够酥脆,硬度增加,脆度下降。

图6 不同大豆纤维添加量与脆度之间关系Fig.6 Relationship between additive amount of different soybean fiber and crispness

2.1.3 单甘酯添加量对膨化果片膨化率及质构特性影响

为使产品外观结构更细腻,内部气孔分布细密、均匀,在预试验基础上添加单甘酯,分析不同添加量对膨化树莓果片质构影响。

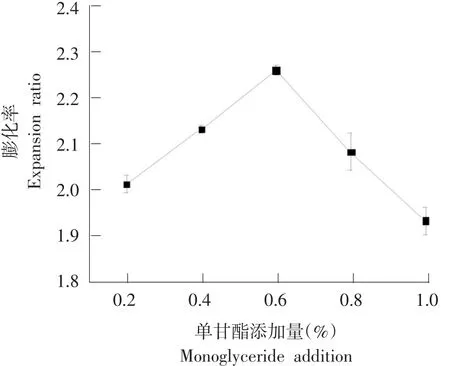

2.1.3.1 单甘酯添加量对膨化果片膨化率影响

如图7所示,随单甘酯添加量增加,树莓果片膨化率呈先增后减趋势。在添加量为0.6%时, 树莓果片膨化率达到最大。单甘酯添加可改善产品气孔分散均匀性,减少膨化过程中果片内部空腔,适量添加可提高膨化果片膨化率,但与添加黄原胶及大豆纤维树莓果片相比,产品膨化率变化相对较小。

图7 不同单甘酯添加量与膨化率之间关系Fig.7 Relationship between additive amount of different monoglyceride and expansion ratio

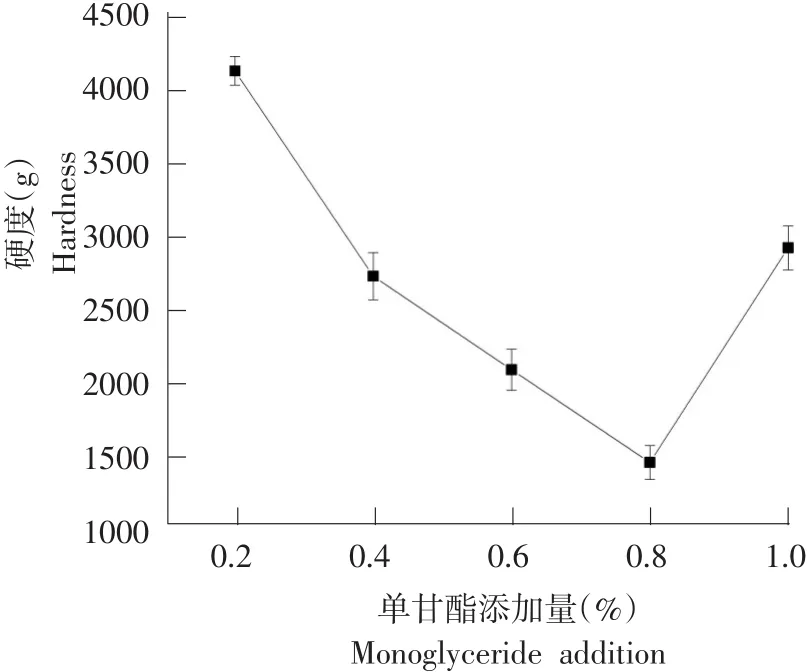

2.1.3.2 单甘酯添加量对膨化果片硬度影响

如图8所示,随单甘酯添加量增加,树莓果片硬度呈先减后增趋势。单甘酯添加量为0.8%时硬度最小,和添加黄原胶或大豆纤维树莓果片相比,添加单甘酯树莓果片微波膨化后硬度明显降低。添加单甘酯后产品具有更均匀外观和结构,单甘酯作为乳化剂可增加树莓果片原料持水性,有效降低硬度,改善膨化果片品质。但超过0.8%添加量时产品硬度有所增加,可能是由于随着添加量增大,膨化果片原料黏度降低过大、膨化率逐渐降低、持气性下降,导致硬度变大,因此需要注意添加量。

图8 不同单甘酯添加量与硬度之间关系Fig.8 Relationship between additive amount of different monoglyceride and hardness

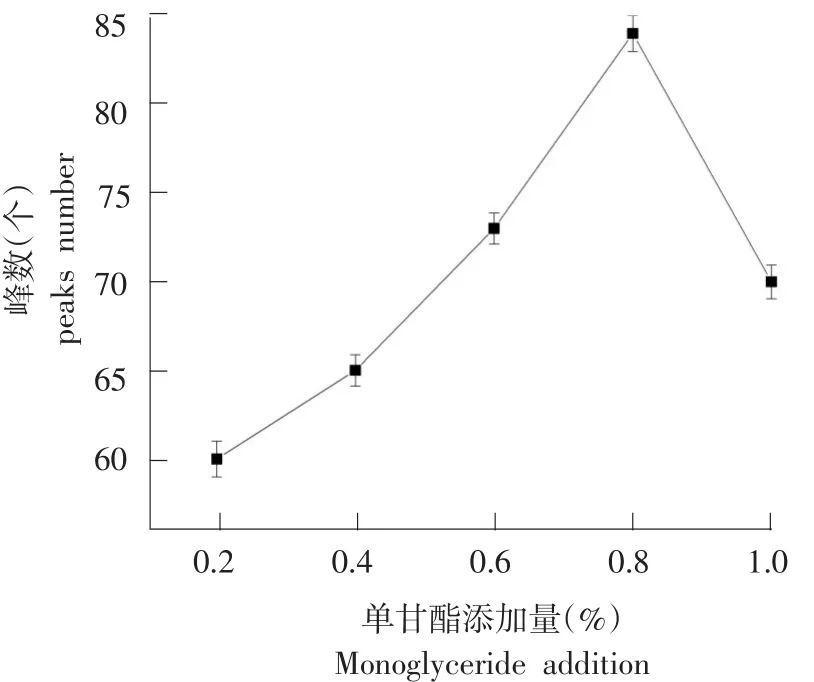

图9 不同单甘酯添加量与脆度之间关系Fig.9 Relationship between additive amount of different monoglyceride and crispness

2.1.3.3 单甘酯添加量对膨化果片脆度影响

结果见图9。

由图9可知,随单甘酯添加量增加,树莓果片脆度呈先增后减趋势。单甘酯作为表面活性剂,可降低产品表面张力,空气更容易被揉入果团,提高果片气孔率,形成更均匀、更细密气孔,且气孔壁薄,产品气孔分散、致密,提高膨化果片酥脆性。但添加量要控制在一定范围,超过0.8%添加量时,随着膨化率降低,形成气孔壁变厚,硬度增加,脆度反而降低。研究发现,在分别添加黄原胶、大豆纤维和单甘酯后,产品膨化率最大值与产品硬度最小值、脆度最大值不对应,原因有待进一步研究。

2.2 响应面结果与分析

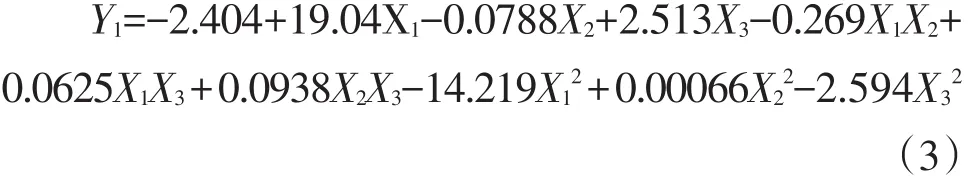

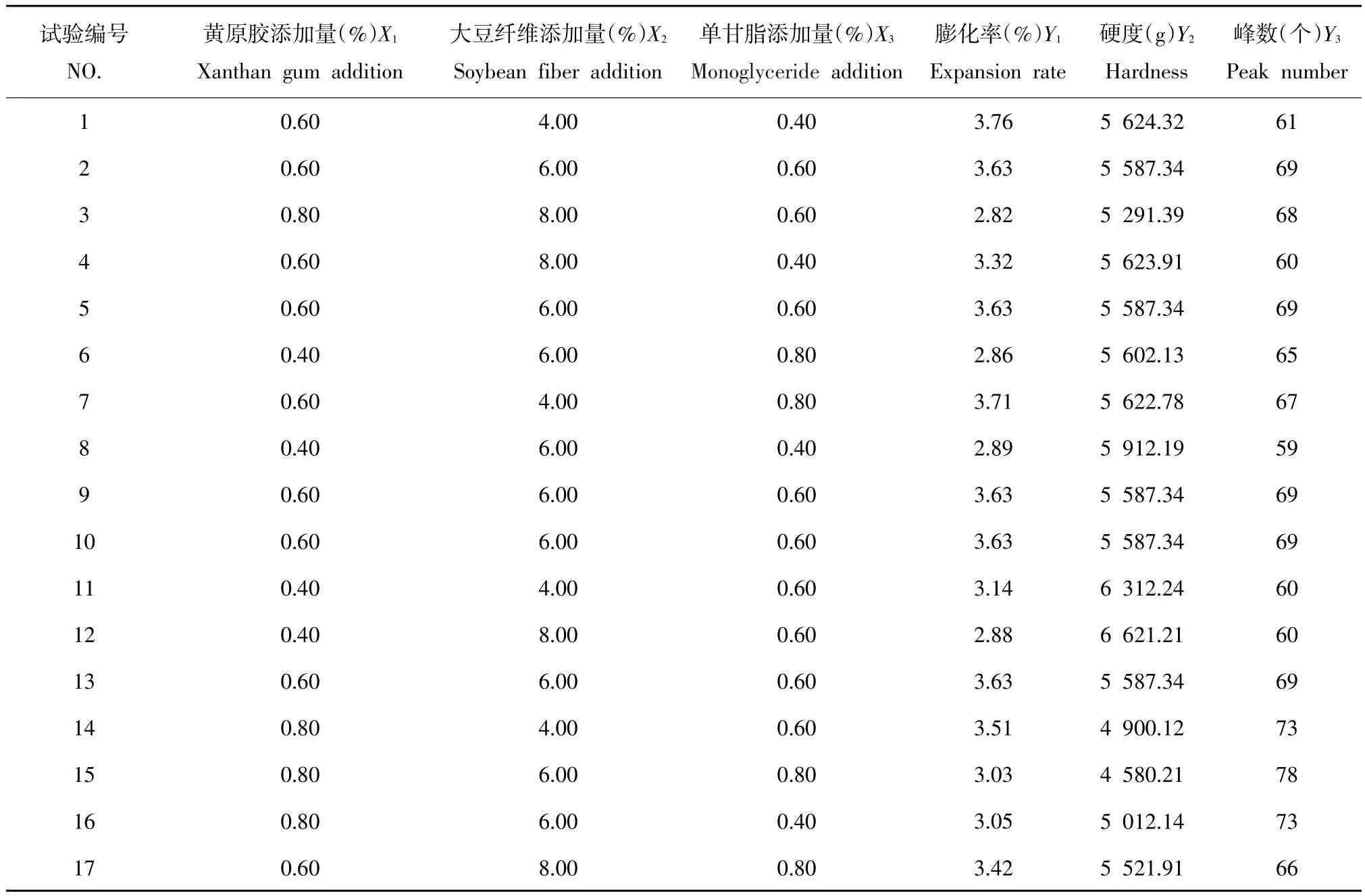

在单因素研究基础上,将黄原胶添加量、大豆纤维添加量及单甘脂添加量作为自变量,膨化率、硬度、脆度评价指标作为因变量,采用Box-Behnken中心组合试验方法设计3因素4水平中心组合实验,以结合响应曲面法分析各试验因素交互作用对各评价指标影响规律,建立试验因素与评价指标非线性数学回归模型,拟获得微波膨化树莓果片最佳添加剂添加量配比,试验方案与结果见表2。

2.2.1 各因素对膨化率影响

2.2.1.1 膨化率回归模型

不同添加剂组合对树莓果片膨化率影响见表2,可见果片膨化率整体2.82~3.76。

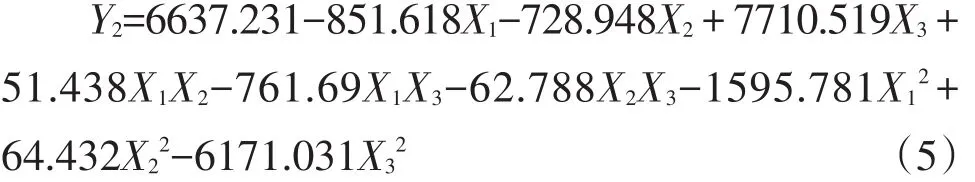

各因素对树莓果片膨化率影响回归模型方程如下:

2.2.1.2 膨化率方差分析

回归方程方差分析结果见表3,根据方差分析结果,回归方程拟合度和显著性检验。

由方差分析结果可知,在此模型中X1、X2、X1X2、X12、 X32对方程影响极显著, X2X3影响显著。经过显著性检验,该模型F值为200.41(p<0.0001),说明该模型极显著。相关系数R2为0.9613,失拟项为 8.52(P>0.05),失拟结果不显著,说明方程在选择因素范围内,拟合程度较好。将不显著项剔除后,得到回归方程为:

表2 响应面曲面法试验设计及结果Table 2 Experimental design and results of response surface methodology

表3 膨化率回归系数显著性检验Table 3 Significance test of regression coefficient of expansion ratio

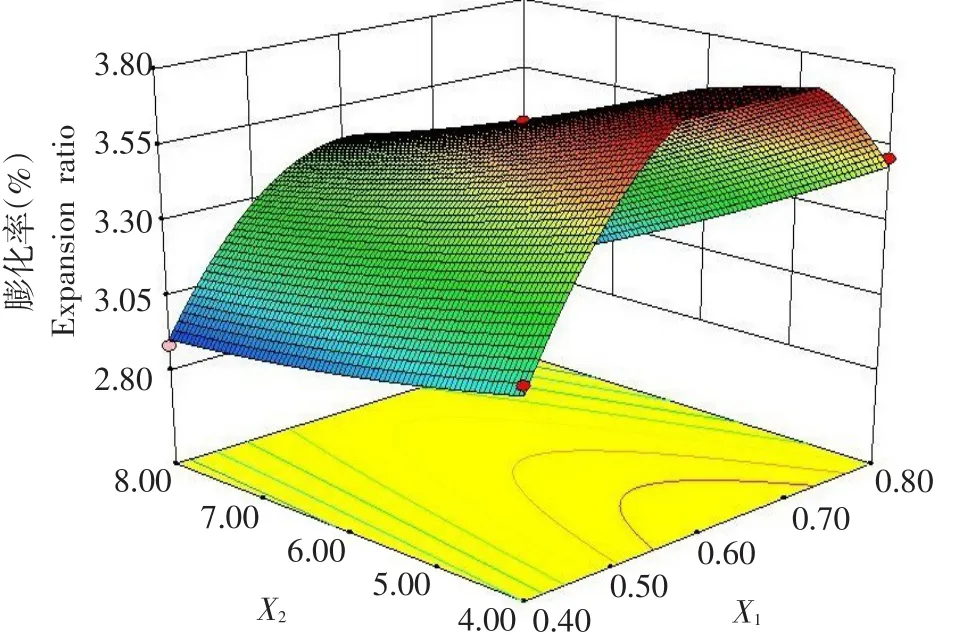

2.2.1.3 黄原胶添加量与大豆纤维添加量交互作用对膨化率影响

由图10可知,同一大豆纤维添加量水平下,随黄原胶添加量增加,树莓果片膨化率呈先增后减趋势,原因是黄原胶添加量增加,果团原料黏度增加,水蒸气汽化压力与抑制膨化反作用力趋于平衡,水蒸气压力转化为树莓果片膨化力推动果片体积膨胀,膨化效果更好,当黄原胶添加量为0.6%时,膨化率达到最大,而黄原胶添加量较高时,果团原料黏度过大,产生更大制膨化反作用力,膨化率降低。同一黄原胶添加量水平下,随着大豆纤维添加量增加,树莓果片膨化率逐渐减小,主要因为过多大豆纤维在果片原料中形成立体交织网状结构,大豆纤维添加量越多,立体交织网状结构越致密,阻碍树莓果片体积膨胀,果片膨化率减小。由表3可知,黄原胶添加量和大豆纤维添加量对树莓果片膨化率作用F值分别为48.76和336,F值代表因素对膨化率影响程度,F值越大影响程度越大,可知大豆纤维添加量对果片膨化率影响大于黄原胶添加量影响。

图10 黄原胶添加量和大豆纤维添加量交互作用对膨化率影响Fig.10 Effect of xanthan gum addition and soybean fiber addition on expansion rate

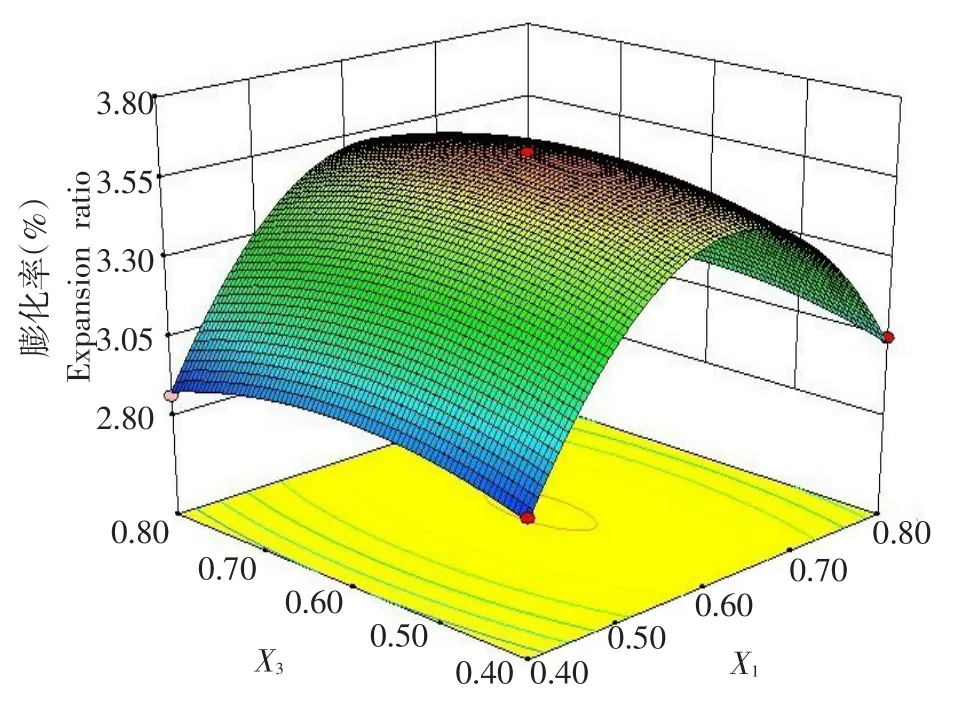

2.2.1.4 黄原胶添加量与单甘脂添加量交互作用对膨化率影响

由图 11可知,同一黄原胶添加量水平下,随单甘脂添加量增加,树莓果片膨化率呈先增后减趋势,原因是添加单甘酯可改善产品气孔分散均匀性,减少膨化过程中果片内部空腔出现,适当范围内添加可提高膨化果片膨化率,但过量则使树莓果片气孔过多过大,使更少水蒸气压力转换成膨化作用力,导致膨化率降低,但单甘脂添加量对膨化率影响幅度较小。同一单甘脂添加量水平下,随黄原胶添加量增加,树莓果片膨化率呈先增后减趋势。由表3可知,黄原胶添加量和单甘脂添加量对树莓果片膨化率作用F值分别为48.76和0.00215,可见黄原胶添加量对膨化率影响大于单甘脂添加量。

图11 黄原胶添加量和单甘脂添加量交互作用对膨化率影响Fig.11 Effect of xanthan gum addition and monoglyceride addition on expansion rate

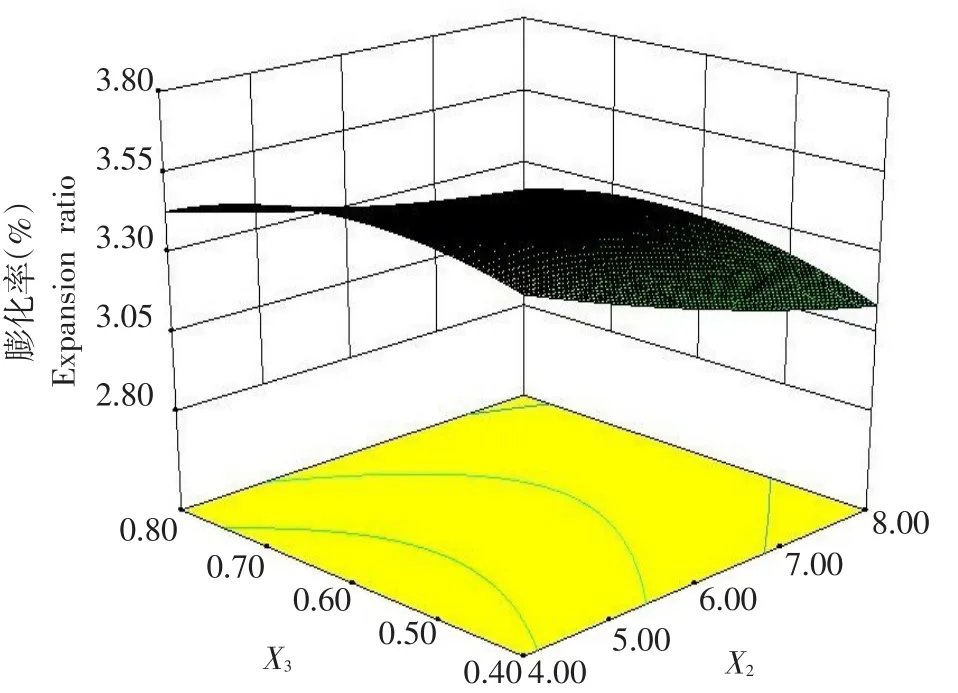

2.2.1.5 大豆纤维添加量和单甘脂添加量交互作用对膨化率影响

图12 大豆纤维添加量和单甘脂添加量交互作用对膨化率影响Fig.12 Effect of soybean fiber addition and monoglyceride addition on expansion rate

由图12可知,在同一大豆纤维添加量水平下,随单甘脂添加量增加,树莓果片膨化率呈先增后减趋势,但趋势较平缓,在同一单甘脂添加量水平下,随大豆纤维添加量增加,树莓果片膨化率逐渐减小。

由表3可知,大豆纤维添加量和单甘脂添加量对树莓果片膨化率作用F值分别为336和0.00215,因此大豆纤维添加量影响大于单甘脂添加量。

2.2.1.6 果片膨化率最佳配方优化

以获得膨化率最大值为目标,在组合试验设计范围内,利用Design Expert(Ver7.1)软件对回归方程优化,各因素最佳添加量为黄原胶添加量为0.6%,大豆纤维添加量为4%,单甘脂添加量为0.4%,最终膨化率为3.76。

2.2.2 各因素对硬度影响

2.2.2.1 硬度回归模型

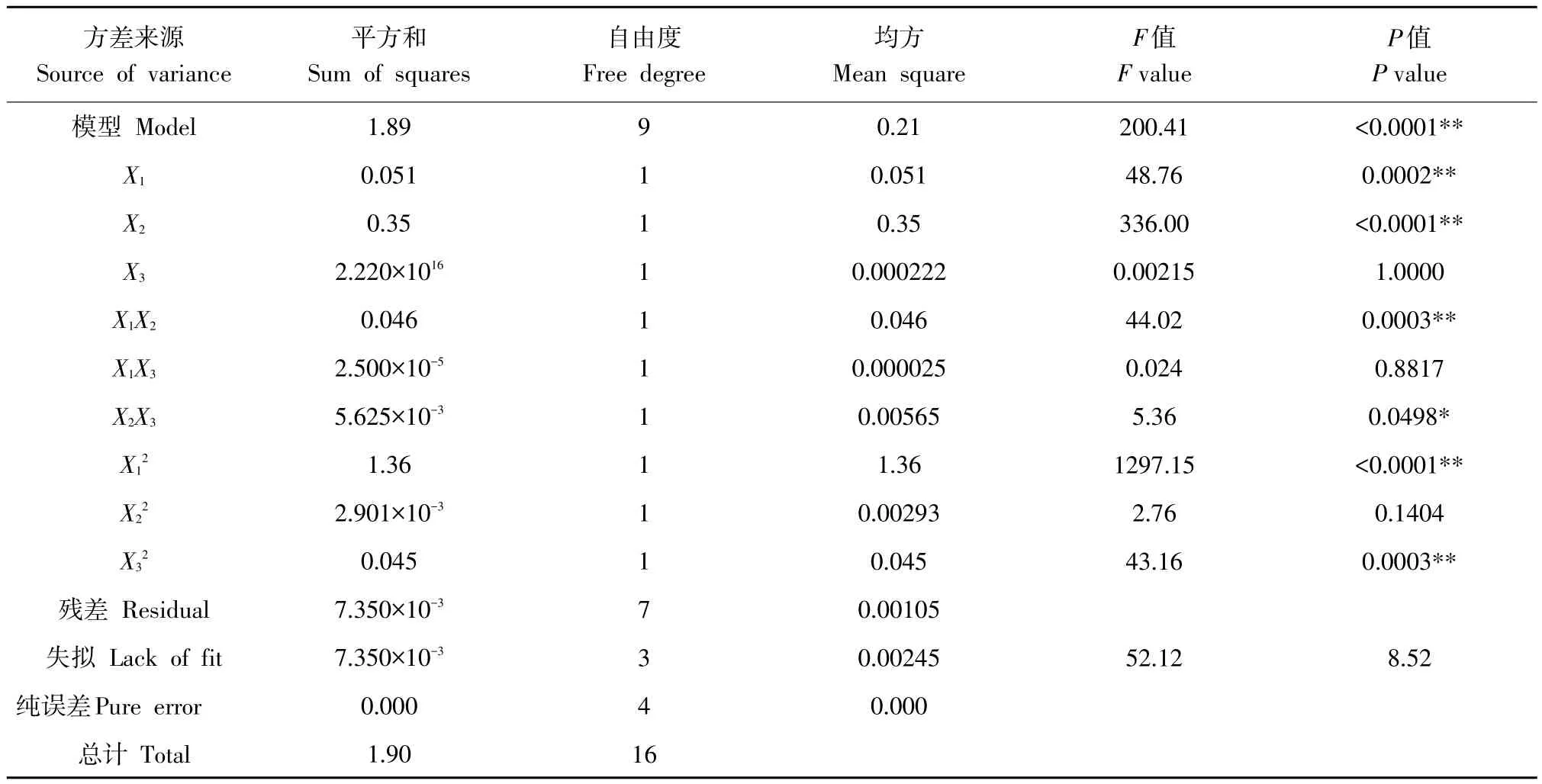

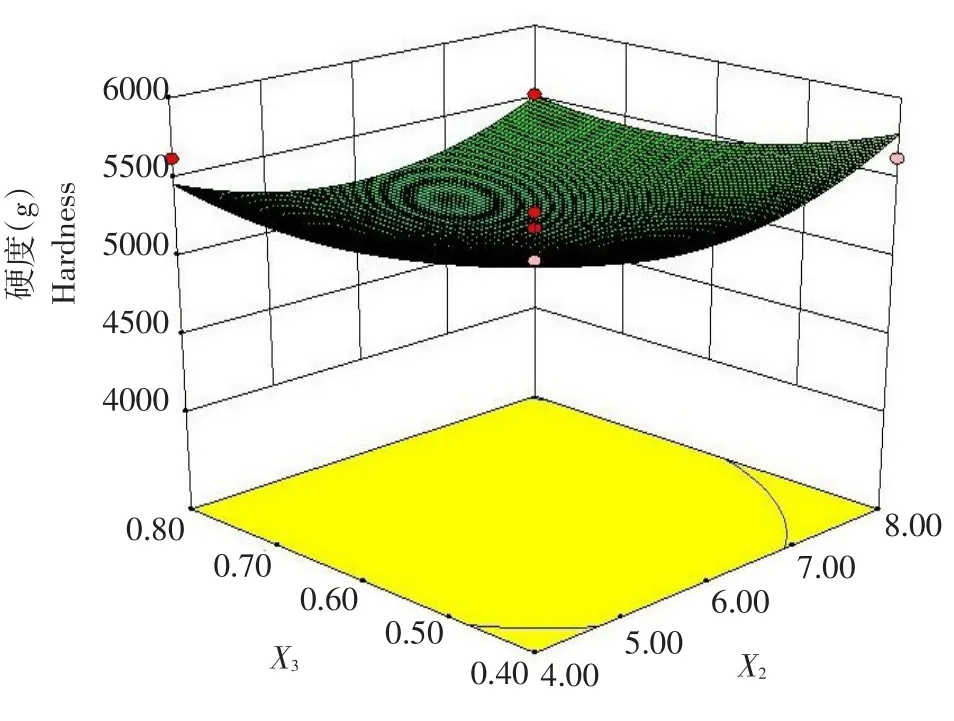

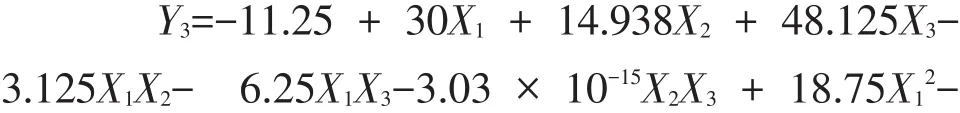

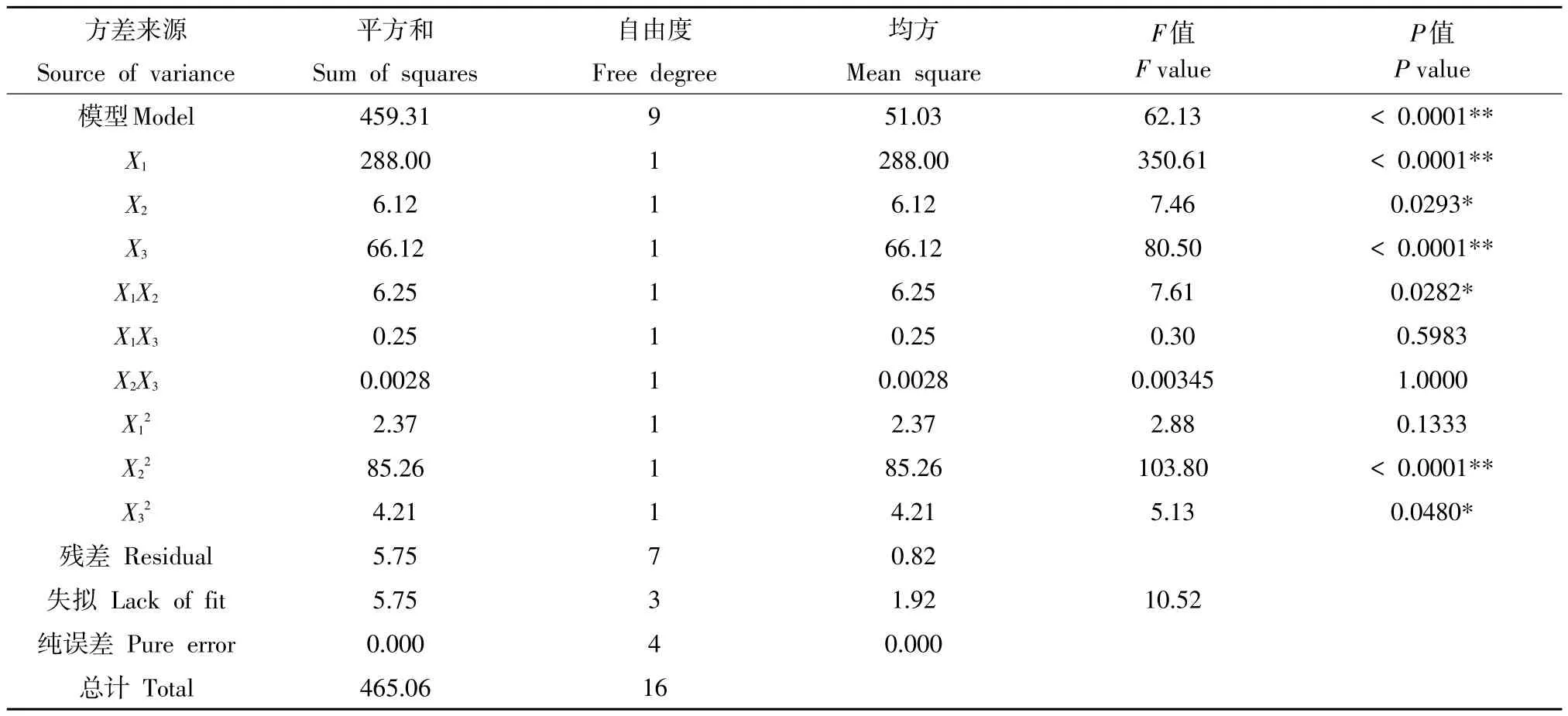

不同添加剂组合对树莓果片硬度影响见表2,可知膨化果片整体硬度在4580.21~6621.21 g。各因素对树莓果片硬度影响回归模型方程如下:

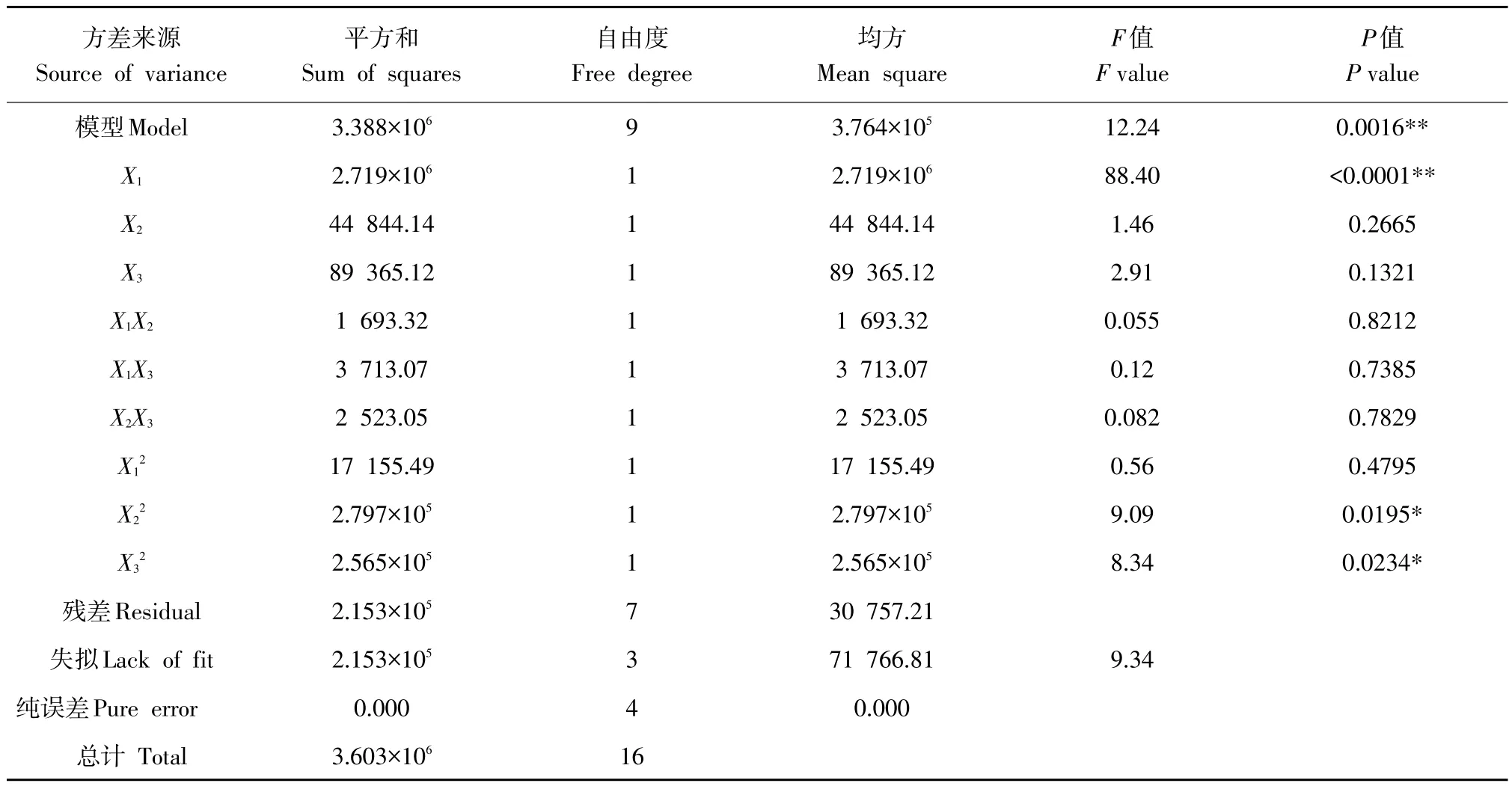

2.2.2.2 硬度方差分析

对回归方程方差分析结果见表4。根据方差分析结果,回归方程拟合度和显著性检验。

由表4可知,在此模型当中,X1对方程影响极显著,X22和X32影响显著。经过显著性检验,该模型F值为12.24(p<0.0001),说明该模型极显著。相关系数R2为0.9412,失拟项为9.34(P>0.05),失拟结果不显著,说明方程在选择因素范围内,拟合程度较好。剔除不显著项,得到回归方程为:

表4 硬度回归系数显著性检验Table 4 Significance test of hardness regression coefficient

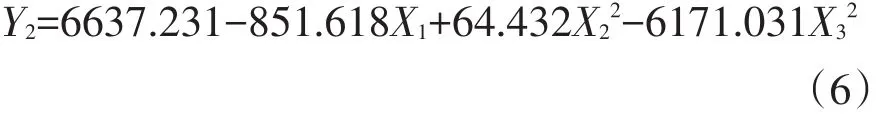

2.2.2.3 黄原胶添加量和大豆纤维添加量交互作用对硬度影响

由图 13可知,同一大豆纤维添加量水平下,随黄原胶添加量增加,树莓果片硬度逐渐减小,主要是因为随黄原胶添加量增加,果团原料黏度增大,树莓果片内部更容易形成疏松多孔状,孔隙率增大,硬度减小。同一黄原胶添加量水平下,随大豆纤维添加量增加,树莓果片硬度先减后增,因为大豆纤维添加量增加,膨化树莓果片内部蜂窝组织逐渐均匀,膨化果片内部孔隙增多,组织结构疏松,产品硬度呈减小趋势,大豆纤维添加量过多,膨化率下降导致膨化果片出现收缩现象,果片结构致密,硬度逐渐增大,但总体而言大豆纤维添加量对树莓果片硬度影响不显著。由表4可知,黄原胶添加量和大豆纤维添加量对树莓果片硬度作用F值分别为88.4和1.46,F值代表因素对果片硬度影响程度,F值越大影响程度越大,可见大豆纤维添加量对膨化果片硬度影响小于黄原胶添加量。

图13 黄原胶添加量和大豆纤维添加量交互作用对硬度影响Fig.13 Effect of xanthan gum addition and soybean fiber addition on hardness

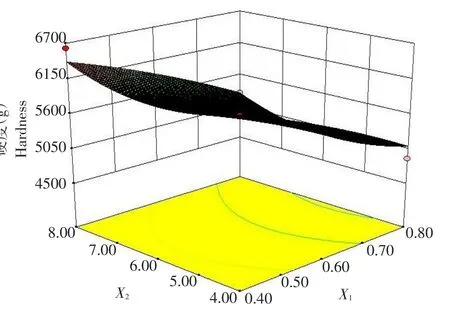

2.2.2.4 黄原胶添加量和单甘脂添加量交互作用对硬度影响

由图14可知,同一黄原胶添加量水平下,随单甘脂添加量增加,树莓果片硬度呈先减后增趋势,因为随单甘脂添加量增大,单甘酯可以作为乳化剂增加树莓果片原料持水性,减少树莓果片硬度,改善膨化果片品质,但单甘脂添加量过大使膨化果片原料黏度降低、持气性下降,导致硬度变大。同一单甘脂添加量水平下,随黄原胶添加量增加,树莓果片硬度逐渐减小。

图14 黄原胶添加量和单甘脂添加量交互作用对硬度影响Fig.14 Effect of xanthan gum addition and monoglyceride addition on hardness

由表4可知,黄原胶添加量和单甘脂添加量对树莓果片硬度作用F值分别为88.4和2.91,因此单甘脂添加量对膨化果片硬度影响比黄原胶添加量更小。

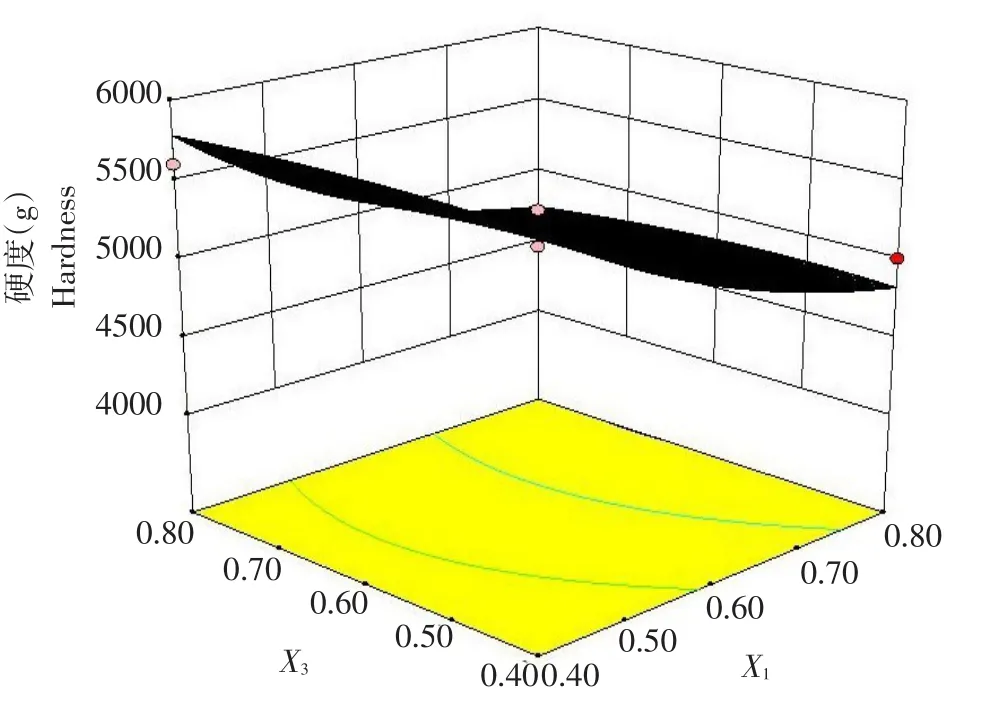

2.2.2.5 大豆纤维添加量和单甘脂添加量交互作用对硬度影响

图15 大豆纤维添加量和单甘脂添加量交互作用对硬度影响Fig.15 Effect of soybean fiber addition and monoglyceride addition on hardness

由图15可知,同一大豆纤维添加量水平下,随单甘脂添加量增加,树莓果片硬度呈先减后增趋势。与单甘脂添加量对树莓果片硬度影响相似,同一单甘脂添加量水平下,随大豆纤维添加量增加,树莓果片硬度呈先减后增趋势。由表4可知,大豆纤维添加量和单甘脂添加量对树莓果片硬度作用F值分别为1.46和2.91,因此单甘脂添加量影响大于大豆纤维添加量。

2.2.2.6 果片硬度最佳配方优化

以获得果片硬度最小值为目标,对回归方程优化,得到最佳添加量为黄原胶添加量为0.8%,大豆纤维添加量为6%,单甘脂添加量为0.8%,硬度值为4 580.21 g。

2.2.3 各因素对脆度影响

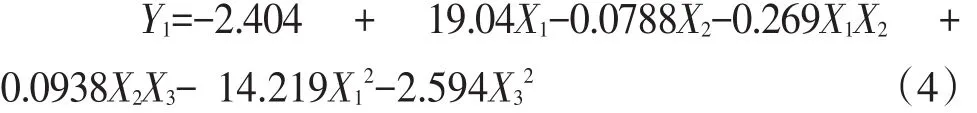

2.2.3.1 脆度回归模型

不同添加剂组合对树莓果片脆度(峰数)影响见表2,由表2可知,峰数值59~78个。

各参数对树莓果片脆度(峰数)影响回归模型方程如下:

表5 脆度回归系数显著性检验Table 5 Test table of significance of crispness regression coefficien

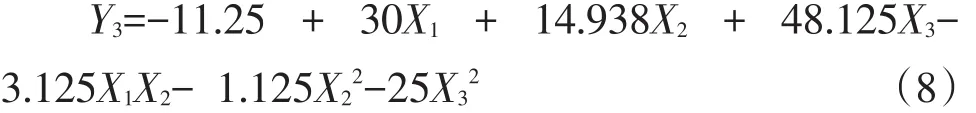

2.2.3.2 脆度方差分析

对回归方程方差分析结果见表5。根据方差分析结果,回归方程拟合度和显著性检验。

由表5可知,在此模型当中,X1、X3、X22对方程影响极显著,X2、X1X2、X32影响显著。经过显著性检验,该模型F值为62.13(p<0.0001),说明该模型极显著。相关系数R2为0.9657,失拟项为10.52(P>0.05),失拟结果不显著,说明方程在选择因素范围内,拟合程度较好。剔除不显著项,得到回归方程为:

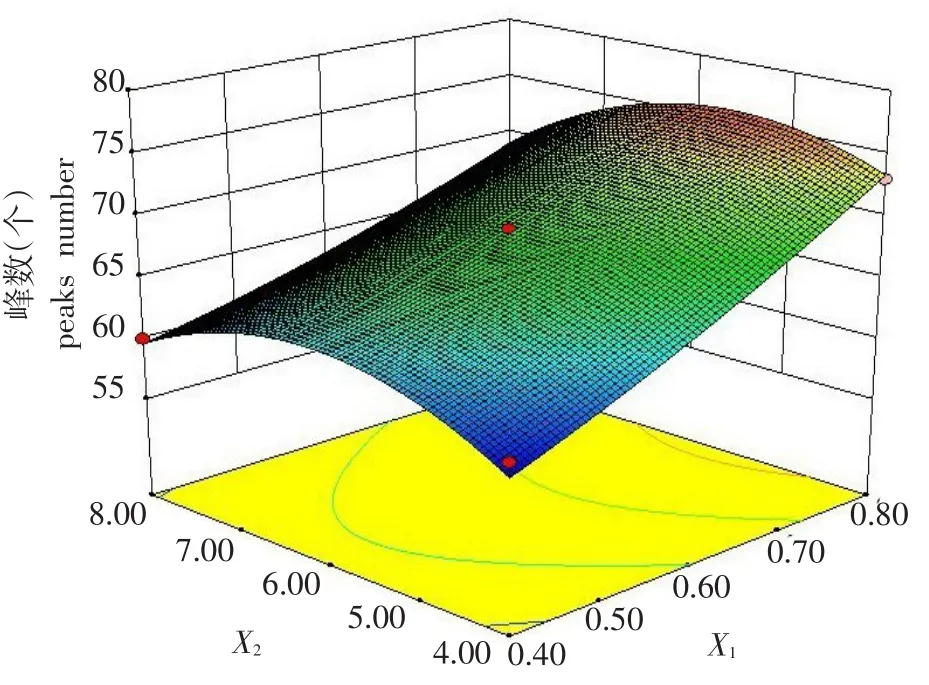

2.2.3.3 黄原胶添加量和大豆纤维添加量交互作用对脆度影响

由图16可知,同一大豆纤维添加量水平下,随黄原胶添加量增加,树莓果片脆度逐渐减增大,主要是随着黄原胶添加量增加,膨化果片内部孔隙增多,孔隙率变大,组织结构疏松,破裂距离减小,脆度增大,当黄原胶添加量为0.8%时,脆度达到最大值。同一黄原胶添加量水平下,随大豆纤维添加量增加,树莓果片脆度先增后减,因为随大豆纤维添加量增加,产品内部蜂窝状组织形成均匀状态,膨化率增大,树莓果片破裂距离减小,酥脆性增加,但继续增加大豆纤维添加量,由于大豆纤维持水性导致产品膨化不完全,内部收缩,破裂距离增大,产品不够酥脆,脆度下降。从表5可知,黄原胶添加量和大豆纤维添加量对树莓果片脆度作用F值分别为350.61和7.46,F值代表因素对果片脆度影响程度,F值越大影响程度越大,因此大豆纤维添加量对果片脆度影响小于黄原胶添加量。

图16 黄原胶添加量和大豆纤维添加量交互作用对脆度影响Fig.16 Effect of xanthan gum addition and soybean fiber addition on the crispness

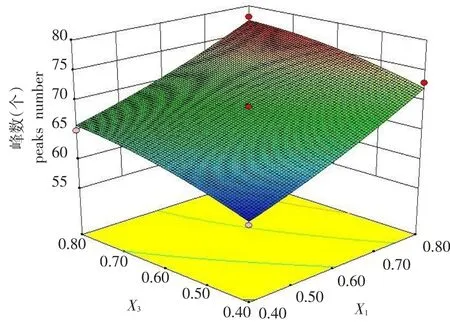

2.2.3.4 黄原胶添加量和单甘脂添加量交互作用对脆度影响

由图17可知,同一黄原胶添加量水平下,随单甘脂添加量增加,树莓果片脆度呈先增后减趋势,因为随单甘脂添加量增大,降低产品表面张力,进而使空气更容易被揉入果团,提高果片孔隙率,形成更均匀、更细密气孔,从而提高膨化果片脆度,继续增加单甘脂添加量使果片膨化率降低,随膨化率降低,形成气孔壁变厚,硬度增加,脆度降低。同一单甘脂添加量水平下,随黄原胶添加量增加,树莓果片脆度逐渐减小。由表5可知,黄原胶添加量和单甘脂添加量对树莓果片脆度作用F值分别为350.61和80.5,可见单甘脂添加量对脆度影响小于黄原胶添加量。

图17 黄原胶添加量和单甘脂添加量交互作用对树莓果片脆度影响Fig.17 Effect of xanthan gum addition and monoglyceride addition on the crispness

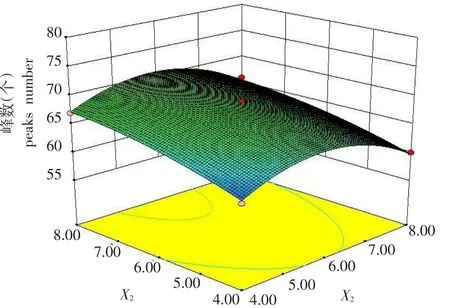

2.2.3.5 大豆纤维添加量和单甘脂添加量交互作用对脆度影响

由图18可知,同一大豆纤维添加量水平下,随单甘脂添加量增加,树莓果片脆度呈先增后减趋势。与单甘脂添加量对树莓果片脆度影响相似,同一单甘脂添加量水平下,随大豆纤维添加量增加,树莓果片脆度呈先增后减趋势。

图18 大豆纤维添加量和单甘脂添加量交互作用对脆度影响Fig.18 Effect of soybean fiber addition and monoglyceride addition on the crispness

由表5可知,大豆纤维添加量和单甘脂添加量对树莓 果片脆度作用F值分别为7.46和80.5,可知单甘脂添加量对脆度影响大于大豆纤维添加量影响。

2.2.3.6 果片脆度最佳配方优化

以获得果片脆度最大值为目标,对回归方程优化,得到最佳添加量为黄原胶添加量为0.8%,大豆纤维添加量为6%,单甘脂添加量为0.8%,脆度峰值数为78个。

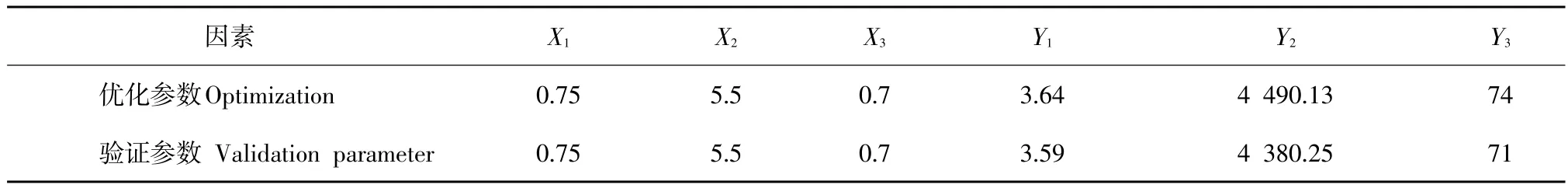

2.2.4 微波膨化树莓果片配方优化

为得到膨化率大、硬度小,脆度大膨化果片,对黄原胶添加量、大豆纤维添加量和单甘脂添加量综合优化,设定各因素和响应值权重均为1,可得出3个因素综合优化条件,优化值及验证结果见表6。

经过验证试验确定最优结果,与回归模型优化预测值相对误差分别为:膨化率1.3%,硬度2.45%,脆度4.05%,验证结果表明优化配方合理,具有一定实用价值。

表6 优化结果和验证值Table 6 Optimization results and validation values

3 讨论

为克服微波膨化树莓果片存在硬度大、粘性大、脆性差等问题,影响产品膨化效果和适口性,通过在原料配方中加入添加剂,以期提高膨化率和质构特性。通过单因素和响应面试验分析,发现3种添加剂均显著影响膨化果片膨化率和质构特性,适合添加量可有效提高树莓果片膨化率和脆度,降低产品硬度,说明原料配方组成对膨化果片膨化率、质构特性及食用口感产生显著影响,与牟艳秋等对树莓果片微波膨化工艺及感官品质研究结果一致[18-19],同时验证试验说明本研究参数优化合理性。单因素试验发现,果片膨化率最大值与硬度最小值、脆度最大值并不出现在相同添加剂量处,一般果片出现膨化率最大值所需添加剂量略小于出现硬度与脆度极值时添加量,具体原因有待深入研究。

4 结论

a.通过单因素分析发现黄原胶添加量为0.6%时,树莓果片膨化率最高,添加量为0.8%时硬度最小、脆度最大;大豆纤维添加量为4%时树莓果片膨化率最高,添加量为6%时硬度最小、脆度最大;单甘酯添加量为0.6%时树莓果片膨化率最大,添加量为0.8%时硬度最小、脆度最大。单因素试验中添加黄原胶树莓果片膨化率增大较明显,添加单甘酯树莓果片硬度较低、脆度较高,不同添加剂在微波膨化过程作用不同。

b.在单因素试验基础上,采用Box-Behnken实验设计原理设计组合试验,结果表明,各因素对膨化率交互作用影响程度依次为:大豆纤维添加量>黄原胶添加量>单甘酯添加量;各因素对硬度交互作用影响程度依次为:黄原胶添加量>单甘酯添加量>大豆纤维添加量;各因素对脆度交互作用影响程度依次为:黄原胶添加量>单甘酯添加量>大豆纤维添加量。

c.通过试验结果优化,获得树莓果片微波膨化最佳配方为黄原胶添加量为0.75%,大豆纤维添加量为5.5%,单甘脂添加量为0.7%。试验验证结果为:膨化率为3.59,硬度为4380.25g,脆度峰值71个,与理论预测值相比,验证结果最大相对误差4.05%,小于5%,表明优化配方合理。

[1] 郑先哲,刘代亚,宋翔宇,等.微波真空膨化树莓果片配方优化及微波强度影响[J].东北农业大学学报,2013,44(8):1-5.

[2] 孙井坤,郑先哲,刘秉欣,等.黑加仑浆果微波真空膨化特性[J].东北农业大学学报,2014,45(12):96-104.

[3] 刘海军,刘伟,刘成海,等.绿豆饼微波真空膨化工艺优化研究[J].东北农业大学学报,2016,47(11):85-92.

[4] 高文宏,罗嫚,唐相伟,等.微波解冻猪里脊肉过程的优化设计研究[J].现代食品科技,2014,30(11):151-155.

[5] Vivek A C,BhaSkar N T.Microwave vacuum drying of shredded Carrots and Its nutritional evaluation[J].International Journal of Food Engineering,2016,7(4):935-948.

[6] 郑先哲,张宝辉,梁玉朋,等.微波辅助泡沫干燥过程中浆果营养成分降解模型[J].东北农业大学学报,2013,44(11):78-84.

[7] 林甄,刘海军,郑先哲,等.微波加工浆果技术进展[J].东北农业大学学报,2013,44(2):155-160.

[8] Liu C,Li Q,Liu C H,et al.Process parameter study on microwave assisted foam mat drying properties of corn soaking water[J].JournalofNortheastAgriculturalUniversity:English Edition,2016,23(2):65-77.

[9] 薛宏坤,李庆妍,韩玲玉,等.微波萃取蓝莓中花青素体系内温度与压力变化规律东北农业大学学报,2017,48(4):69-78.

[10] Zheng X Z,Zhang Z G,Jin C J,et al.Purification characteristics and parameters optimization of anthocyanin extracted from blueberry[J].International Journal of Food Engineering,2015,8(2):135-144.

[11] 郑先哲,梁玉朋,陶岩.微波辅助萃取蓝莓中花青素抗氧化特性[J].东北农业大学学报,2015,46(6):99-103.

[12] 余恺,胡卓炎,黄智洵,等.微波杀菌研究进展及其在食品工业中的应用现状[J].食品工业科技,2005,26(7):185-188.

[13] 刘成海,霍俊伟,郑先哲,等.应用微波真空方法膨化蓝靛果果片的研究[J].东北农业大学学报,2009,40(11):16-20.

[14] 韩清华,李树君,马季威,等.微波真空干燥膨化苹果果片的研究[J].农业机械学报,2006,37(8):155-158.

[15] Mu YQ,Liu C H,Zheng X Z,et al.Effects of microwave vacuum puffing conditions on the texture characteristics and sensory properties of blackcurrant(Ribes nigrum.L)snack[J].International Agricultural Engineering Journal,2010,19(3):45-53.

[16] Liu C H,Zheng X Z,Shi J,et al.Optimizing microwave vacuum puffing forblue honeysuckle snacks[J].International Journal of Food Science and Technology,2010,45(3):506-511.

[17] 贾署花.基于微波真空方法的蓝靛果果片膨化工艺研究[D].哈尔滨:东北农业大学,2009.

[18]刘代亚.微波真空膨化树莓果片感官品质的试验研究[D].哈尔滨:东北农业大学,2013.

[19] 毕金峰.柑橘变温压差膨化干燥工艺优化研究[J].中国农业大学学报,2009,13(5):40-47.

[20] 师萱,陈娅,罗金华.小米挤压膨化加工营养方便粥的工艺研究[J].农业工程学报,2002,18(3):123-127.

Effect of different additives on texture properties of microwave puffing raspberry chips/

SU Xiaolin1,2,LIU Chenghai1,XUE Hongkun1,CHEN Kaidi1,ZHENG Xianzhe1

(1.School of Engineering,Northeast Agricultural University,Harbin 150030,China;2.Department of Food Engineering,Heilongjiang Vocational College for Nationalities,Harbin 150066,China)

In order to improve the texture properties and puffing rate of puffed raspberry chips,the raw material formula was adjusted by adding three kinds of additives,such as xanthan gum,soybean fiber and monoglyceride,where the expansion ratio,hardness and crispness were regarded as the dependent variables.Single factor and Box-Behnken combination experiments were conducted to investigate the effects of xanthan gum,soybean fiber and monoglyceride on the textural properties of puffed raspberry chips,and therefore obtained the regression model and optimized the optimum microwave puffing formula.Results showed that the optimum formula were:the addition amount of xanthan gum 0.75%,soybean fiber content 5.5%,and monoglyceride content 0.7%,which resulted in the highest expansion rate,the smallest hardness and the maximum crispness of puffed raspberry chips.The optimum formula of the microwave puffing raspberry chips was tested and the maximum relative error was less than 5%,which indicated that the optimized formula was reasonable.In conclusion,a suitable amount of additive could improve the texture properties of puffed raspberry chips,which could contribute a theoretical basis of the commercial utilization for the production.

microwave puffing;raspberry chip;texture property;additive

TS214

A

1005-9369(2017)10-0075-13

苏晓琳,刘成海,薛宏坤,等.添加剂对微波膨化树莓果片质构特性的影响[J].东北农业大学学报,2017,48(10):75-87.

Su Xiaolin,Liu Chenghai,Xue Hongkun,et al.Effect of different additives on texture properties of microwave puffing raspberry chips[J].Journal of Northeast Agricultural University,2017,48(10):75-87.(in Chinese with English abstract)

2017-03-31

国家自然科学基金项目(31271911)

苏晓琳(1982-),女,副教授,博士研究生,研究方向为农产品加工与贮藏。E-mail:sulinlin99@163.com

*通讯作者:郑先哲,教授,博士,博士生导师,研究方向为农产品加工。E-mail:zhengxz2013@163.com