不同轴重下轮轨损伤行为研究

刘吉华,翟玉江,陈水友,刘启跃

(1.五邑大学 轨道交通学院,广东 江门 529020;2.西南交通大学 牵引动力国家重点实验室摩擦学研究所,四川 成都 610031;3.武汉地铁集团有限公司,湖北 武汉 430079)

不同轴重下轮轨损伤行为研究

刘吉华1,2,翟玉江1,陈水友2,3,刘启跃2

(1.五邑大学 轨道交通学院,广东 江门 529020;2.西南交通大学 牵引动力国家重点实验室摩擦学研究所,四川 成都 610031;3.武汉地铁集团有限公司,湖北 武汉 430079)

利用MMS-2A摩擦磨损试验机开展轮轨滚动接触模拟试验,探讨研究了轮轨试样在不同轴重下的损伤特性. 结果表明:轴重的增加使得轮轨间摩擦系数变大,车轮和钢轨的磨损加剧,其主要磨损机制由轻微剥落向严重剥落发展. 随着轴重的增加,轮轨试样断面累积塑性变形厚度以及疲劳裂纹萌生的概率都显著增大. 在相同轴重下,钢轨试样累积的塑性变形厚度较大,疲劳裂纹萌生的概率也大. 随着轴重的增加,轮轨试样疲劳裂纹扩展速率变大,疲劳损伤明显加重.

轴重;磨损;轮轨材料;塑性变形;疲劳

轮轨之间的接触是一个相当复杂的过程[1-2],而随着铁路运输不断向高速化和重载化发展,轮轨间的磨损和疲劳损伤现象变得日益严重[3-6]. 多年来,国内外众多学者针对轴重对轮轨磨损和疲劳损伤的影响以及重载工况下轮轨的损伤特性展开了大量研究. Grassie等[7]研究了瑞典现场重载线路钢轨的滚动接触疲劳损伤情况,并且讨论了钢轨打磨技术对减轻钢轨损伤的作用. 丁昊昊等[8]研究了不同接触应力和不同滑移速率下轮轨的损伤情况,并且建立了其磨损转变图,结果表明随着轮轨间接触应力的增加,轮轨试样的磨损和疲劳损伤变得更严重. 钟雯[9]在JD-1轮轨模拟试验机上研究了U75V热轧钢轨在三种轴重下的损伤行为,结果表明轴重越大,钢轨磨损越严重. 郭火明等[10]研究了重载工况下车轮熔覆对轮轨磨损与损伤性能的影响,结果表明随着轴重的增加,轮轨试样摩擦系数和磨损率显著增大,轮轨表面损伤变得越来越严重. 国内外的研究成果多集中于研究轴重增加引起轮轨间接触应力增加,会造成轮轨磨耗的增加,以及轮轨试样表面的疲劳损伤,而对结合轮轨材料特性分析其疲劳损伤机理的深入研究内容较少,而且车轮和钢轨上的疲劳微裂纹对列车的安全运行影响更大[11],疲劳裂纹的发展容易引发车轮崩裂和钢轨断裂,容易导致灾难性事故的发生.

为了进一步分析轴重对轮轨磨损和疲劳损伤的影响,本文在MMS-2A摩擦磨损试验机上开展轮轨对磨试验,通过分析轮轨试样的磨损量、表面磨痕情况,断面塑性变形以及疲劳裂纹的萌生和扩展机理等分析轴重对轮轨材料磨损和疲劳损伤的影响.

1 试验部分

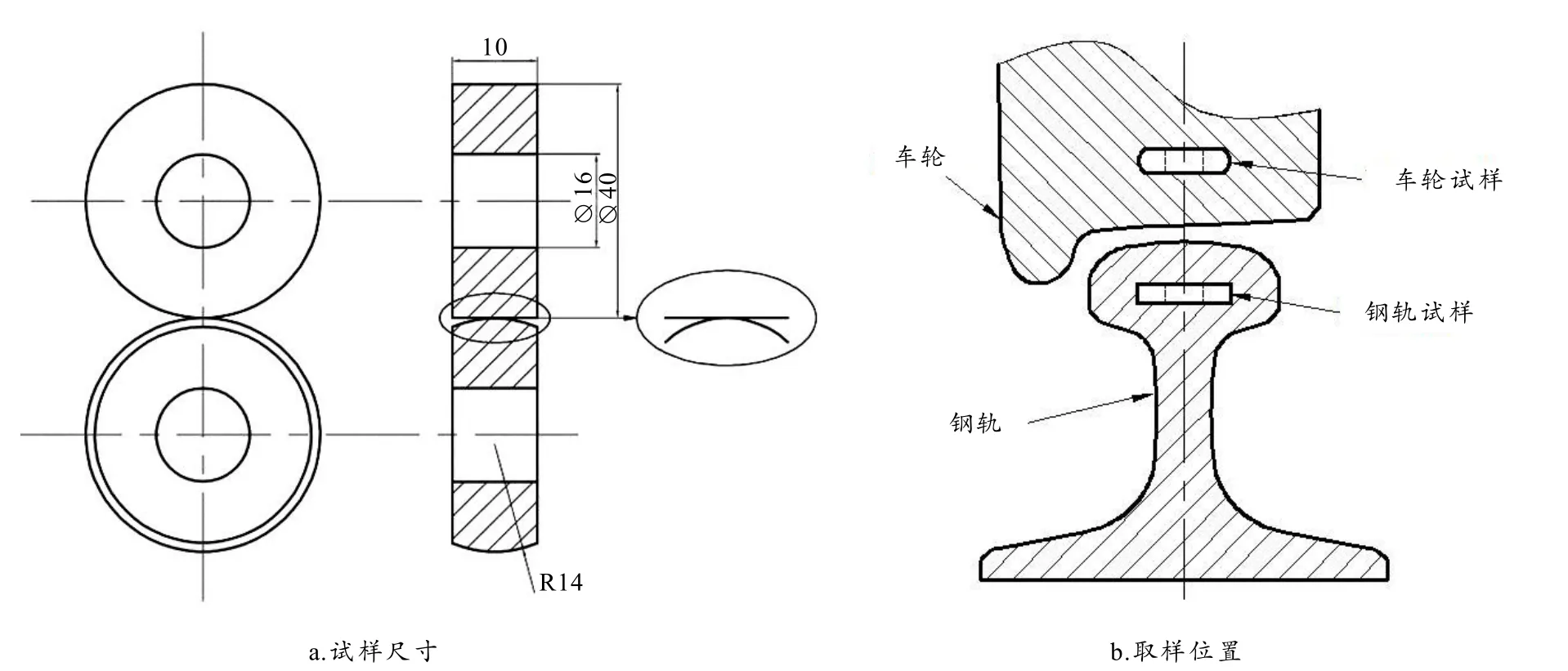

试验在MMS-2A轮轨模拟试验机上进行. 为了确保实验数据的可行性,实验按照赫兹接触理论[3],使实验室条件下模拟轮轨试样间的平均接触应力和接触区椭圆的长短半径之比与实际工况相同. 试验中上试样为钢轨,下试样为车轮,根据赫兹接触理论计算可以得出车轮试样表面圆弧半径是14 mm,而钢轨试样圆孤半径为∞,轮轨试样尺寸与取样位置如图1所示.

图1 轮轨试样尺寸和取样位置

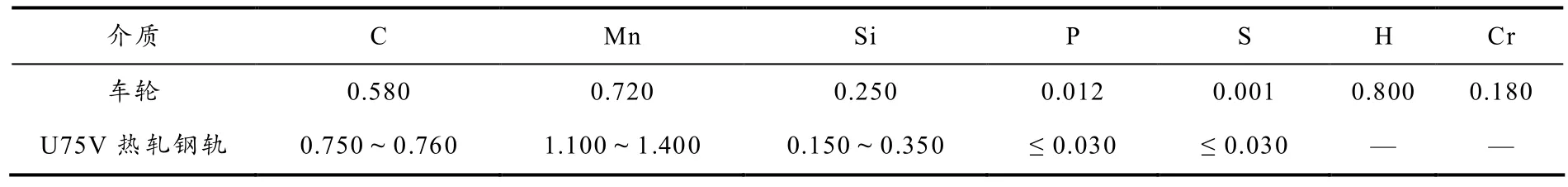

试验参数:主动轮车轮试样(下试样)转速为400 r/min,滑差率为3.83%,从动轮钢轨试样(上试样)转速为384.68 r/min,试验时间是24 h. 试验模拟3种轴重分别为16 t、21 t和25 t,在试验机上对应的垂向载荷分别是110 N、150 N和180 N. 钢轨试样取自U75V热轧钢轨轨头,而车轮试样则是高速车轮材料,轮轨材料的化学成分见表1.

表1 轮轨材料化学成分表(单位:%)

试验模拟直线工况轮轨接触状态,试验在干态下进行. 利用维式硬度仪(MVK-H21,Japan)测量试样的硬度值,得到车轮和钢轨材料硬度分别为275.5 MPa和314.39 MPa(HV0.5);利用电子分析天平(JA4103)通过称重法测量试样的磨损量;利用光学显微镜(OM,OLYMPUS BX60M)和扫描电子显微镜(SEM,JSM-7001F)对试样进行微观分析.

2 结果与讨论

2.1 滚动磨损行为分析

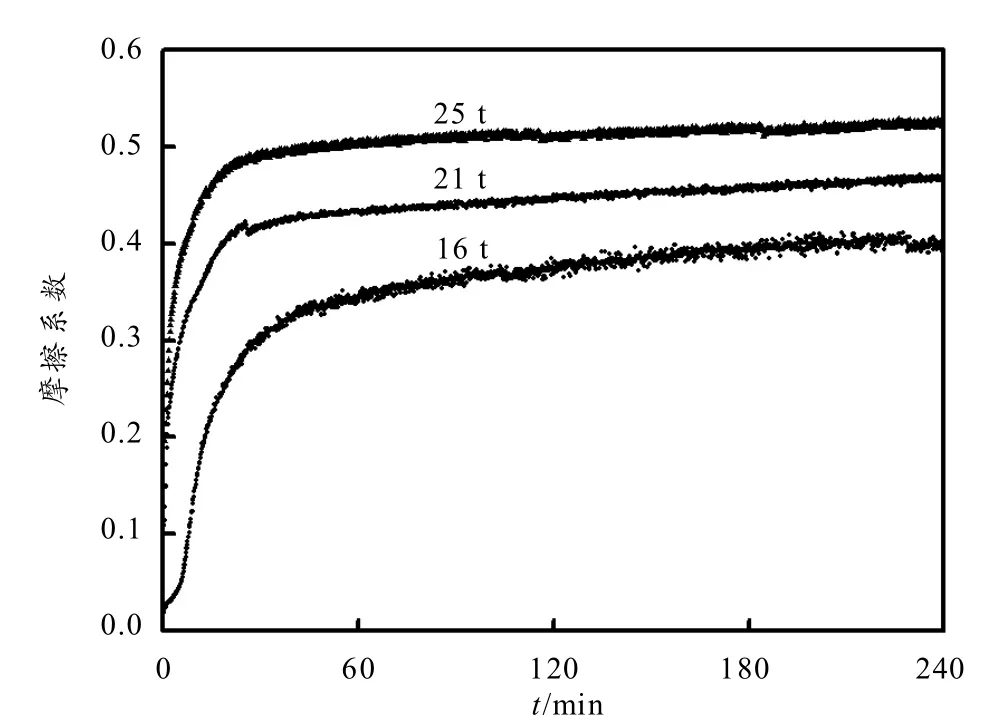

图2为不同轴重下轮轨间摩擦系数图. 由图可知:随着循环次数的增加,轮轨间摩擦系数呈现先增大的趋势,一定循环次数后趋于一个稳定状态,只是每个轴重下稳定的摩擦系数是不一样的,轴重越大,摩擦系数越大. 这是因为轮轨试样间的实际接触作用是发生在其表面的微小凸起部分,摩擦力产生于其微小凸起部分的弹性或塑性变形,轴重增大,使得轮轨接触面积增大(如图3),从而导致此时轮轨间的真实接触面积也增大,因此表现的摩擦系数明显变大[12].

图2 不同轴重下轮轨间的摩擦系数

图3 不同轮轨试样的宏观磨痕图

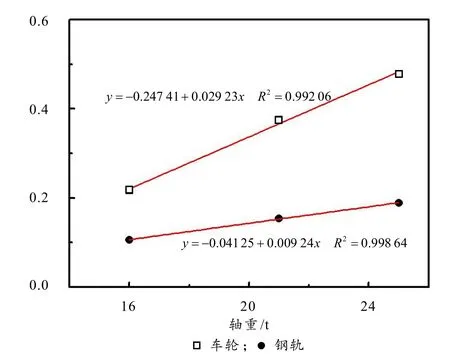

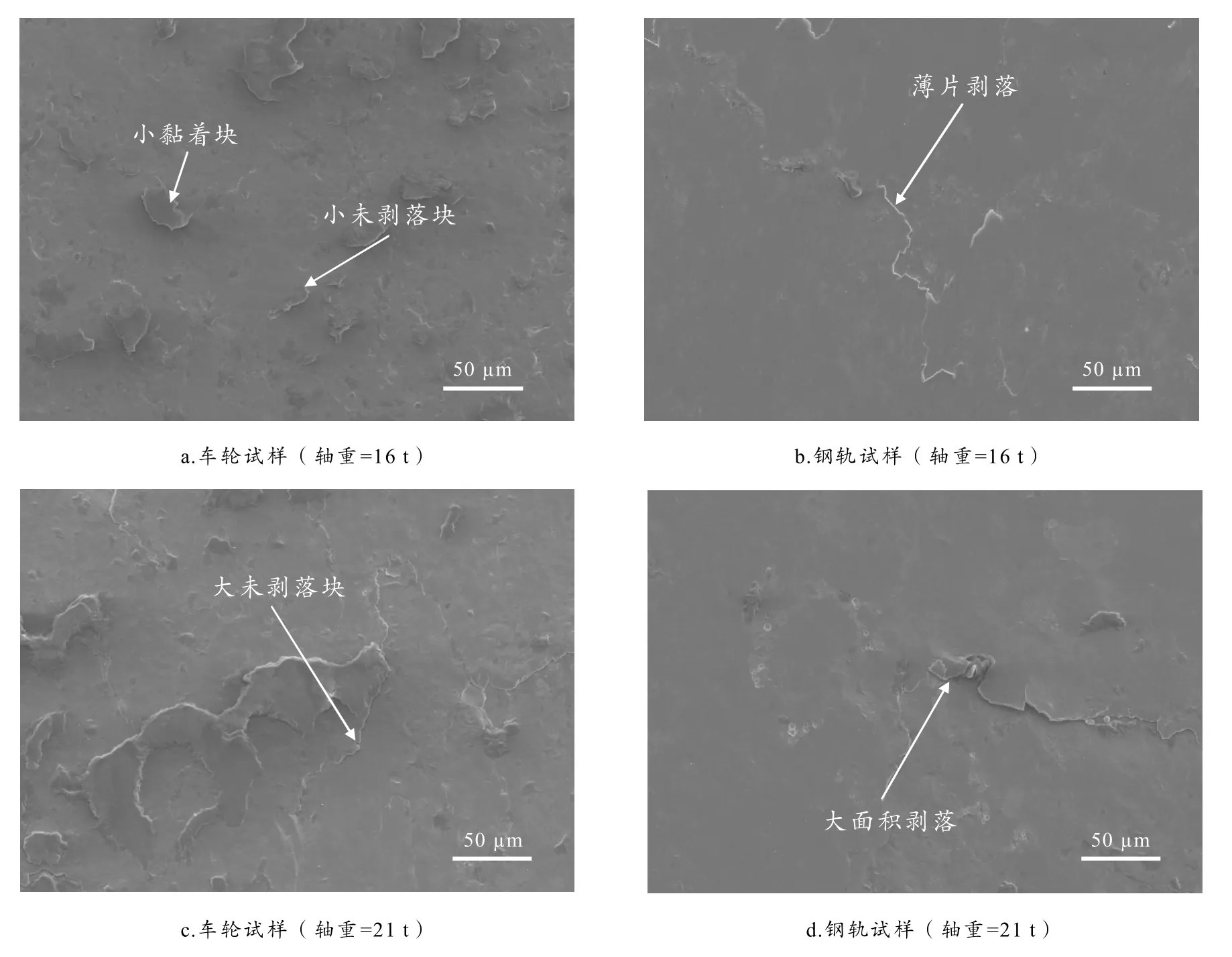

图4为不同轴重下轮轨试样磨损量图. 由图4可知:在同一轴重下,车轮试样的磨损量明显大于与之匹配的钢轨试样,即在相同接触应力作用下,钢轨试样的耐磨性要优于车轮试样,这是因为钢轨试样硬度要明显大于车轮试样硬度(314.39>275.50),硬度高的材料耐磨性越好.随着轴重的增加,轮轨试样的磨损量都呈现线性增加的趋势,车轮试样磨损量线性增加的速率大于钢轨试样的速率,即车轮磨损率大于钢轨磨损率(磨损率定义为磨损量与滚动距离之比). 同时,观察轮轨试样表面磨痕如图5所示. 由图5可知:在低轴重时(16 t),此时轮轨间接触应力较小,疲劳微裂纹不容易形成,形成以后也不容易扩展(如图6-a所示的薄剥落裂纹),车轮磨痕表面呈现较多量的小剥落掉块,同时有部分剥落材料黏附在试样表面,而钢轨试样磨痕表面则以薄片剥落为主,即车轮和钢轨试样材料剥落均较轻微. 随着轴重增加,轮轨间的接触应力增大,疲劳微裂纹迅速形成,并且容易向材料内部扩展(如图6-b所示较深的剥落裂纹),疲劳微裂纹扩展连接在一起就会发生大面积剥落,而且剥落块厚度也较大. 因此随着轴重增加,剥落块的厚度和面积均有明显变大的趋势,即剥落磨损越来越严重. 剥落越严重,轮轨试样的磨损量也就越大.

图4 不同轴重下轮轨试样磨损量图

图5 不同轴重下轮轨试样表面磨痕的SEM图

图6 疲劳微裂纹扩展方式

2.2 损伤行为分析

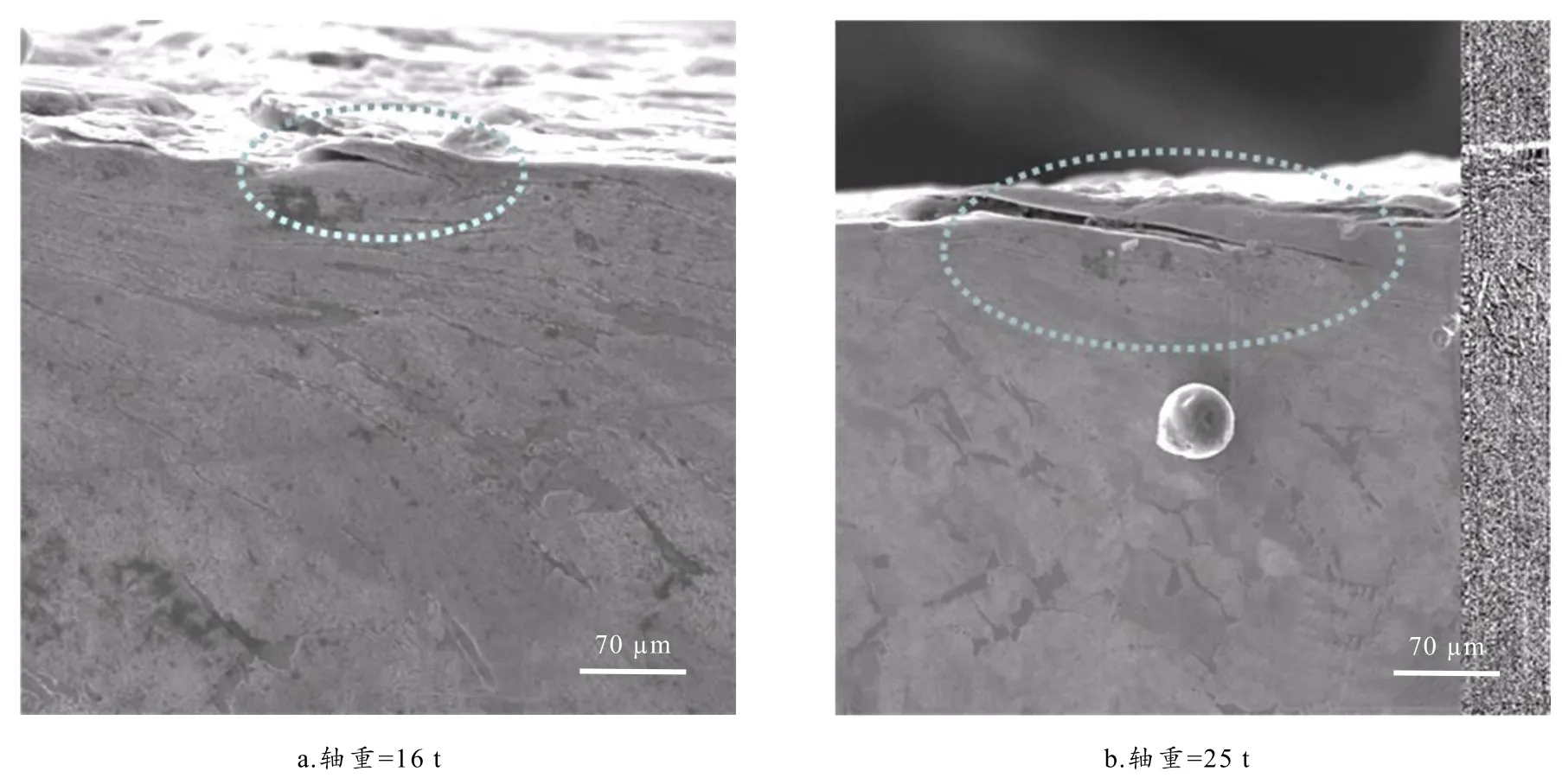

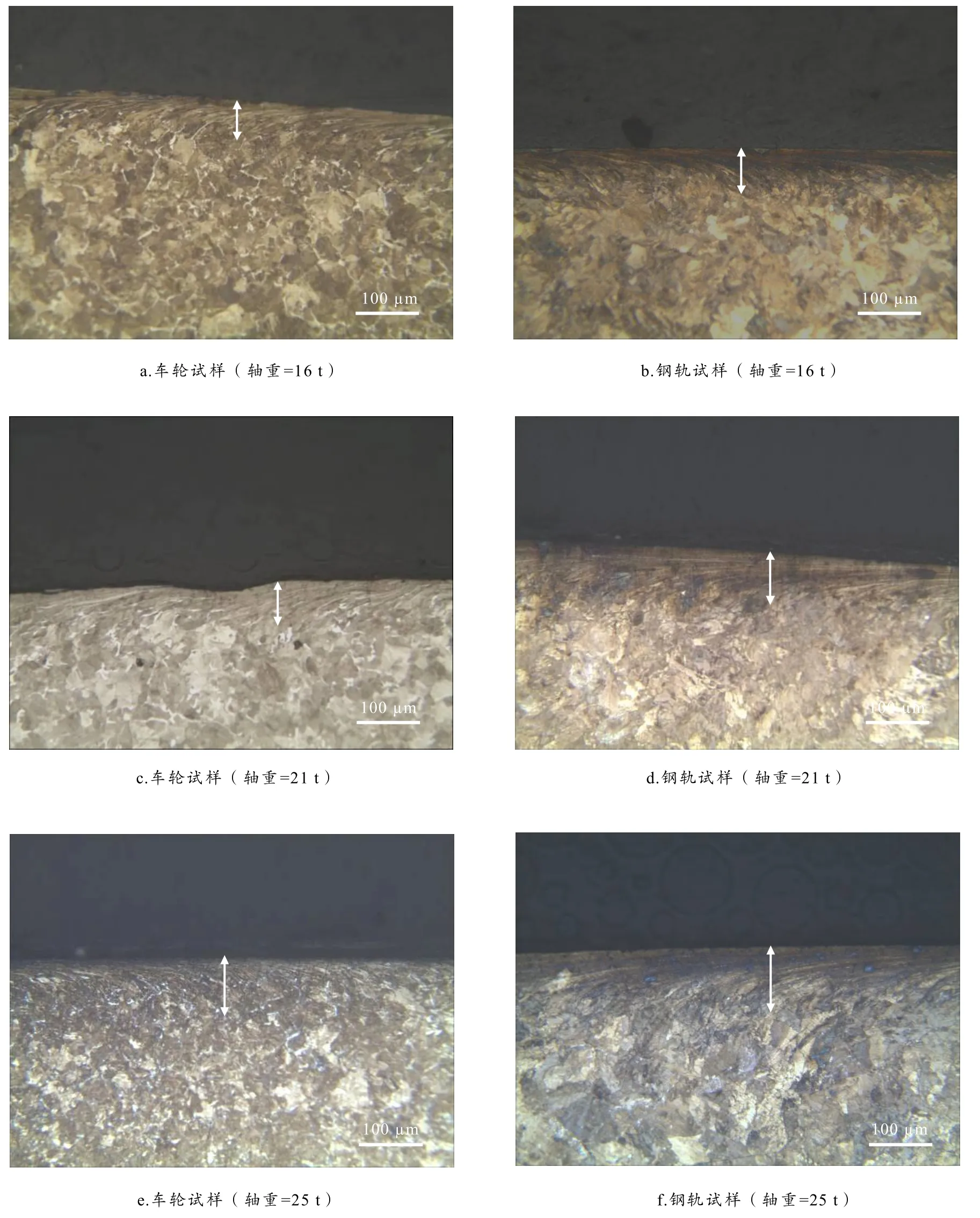

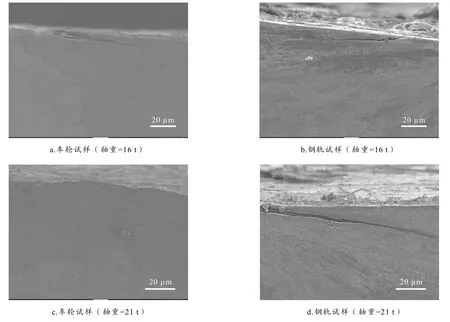

在循环载荷作用下,轮轨试样接触区会经过弹性、弹性安定、塑性安定和棘轮效应4个阶段[13-14],当接触应力超过塑性安定极限或者棘轮效应门槛值,轮轨接触区材料进入了棘轮效应阶段. 轮轨材料在棘轮效应阶段会产生塑性变形的累积,塑性变形的不断累积会使得疲劳裂纹萌生发展[15-16]. 图7为不同轴重下轮轨试样纵断面累积的塑性变形情况. 由图7可知:在循环载荷的作用下,轮轨试样纵断面均累积了一定的塑性变形,随着轴重的增加,车轮和钢轨试样累积的塑性变形厚度明显增大.

轮轨试样塑性变形是轮轨间接触摩擦力引起的试样表层材料的塑性流动,随着轴重的增加,轮轨间接触摩擦力会显著增大,尽管试样的磨损会加重,但其次表层材料发生塑性变形的速度也会增加,因此累积的塑性变形厚度也会逐渐增大. 同时对比每个轮轨系统中车轮和钢轨的累积塑性变形厚度可知:钢轨试样的累积塑性变形厚度均要比车轮试样的塑性变形厚度大. 由图8中车轮和钢轨在不同放大倍数的显微组织可知:车轮显微组织中含有更多的先共析铁素体,但其珠光体片层间距较大,珠光体结构中铁素体相和渗碳体相厚度均比钢轨中的厚. 在循环载荷作用下,车轮试样由于存在较多量的先共析铁素体而率先发生塑性变形,但其珠光体片层间距较大,而且渗碳体厚度也加大,其塑性变形的传播速度会受到一定的限制,而且钢轨材料显微组织更为均匀,因此车轮和钢轨试样塑性变形累计的速度可以认为差别不大. 钢轨试样由于具有较高的硬度,磨损较为轻微,因此最终累积下来的塑性变形厚度反而比车轮试样还要厚.

图7 不同轴重下轮轨试样塑性变形情况

图8 轮轨试样显微组织图

郭俊[17]研究表明轮轨材料累计的塑性应变越小,材料棘轮效应引起的疲劳裂纹不容易形成. 大量的研究结果[18-20]还表明,疲劳裂纹萌生根本起源于局部不均匀塑性变形. 比较图7中轮轨试样的累积塑性变形情况可知:随着轴重的增加,轮轨试样累计的塑性应变增大,轮轨试样上疲劳微裂纹萌生的概率会显著增大;在同一轴重下,钢轨试样累计塑性应变较大,钢轨试样上疲劳裂纹萌生的概率要比与之匹配的车轮大. 疲劳裂纹萌生以后会发生扩展,最终显示如图9所示.

由图9可知:随着轴重的增加,轮轨间的接触应力增大,疲劳裂纹的长度和深度都有增大的趋势,即车轮和钢轨的疲劳损伤都有变严重的趋势. 同时比较同一轴重下车轮试样和钢轨试样的疲劳裂纹扩展情况可知:在低轴重下,此时轮轨间接触应力较小,疲劳裂纹萌生后几乎沿着平行于试样表面的方向扩展,只是钢轨试样的开裂更深更长,即钢轨试样疲劳损伤更严重. 在高轴重下,此时轮轨间的接触应力很大,疲劳裂纹的扩张长度明显变长,角度也变大,尤其如图9-e中车轮试样疲劳裂纹情况,其中缩小图是裂纹的全貌.

图9 不同轴重下轮轨试样疲劳裂纹扩展情况

在亚共析钢或者共析钢组织中,铁素体相是较软相,容易发生塑性变形,形成铁素体线,疲劳裂纹萌生后容易沿着铁素体线扩展(如图6所示),这是因为疲劳裂纹沿着铁素体线扩展需要较小的能量而穿过铁素体线扩展则需要消耗较大的能量[21]. 同时曾东方等[22]还研究表明大的珠光体晶粒和较大的珠光体片层间距不容易使得材料在塑性变形时释放能量,裂纹萌生后产生的能量不能通过塑性变形释放则需要发生扩展.

比较图8中车轮和钢轨试样显微组织可知:车轮材料组织中含有较多量的先共析铁素体相,珠光体晶粒较大,珠光体片层间距较大,相对而言钢轨试样的组织结构比车轮试样更为均匀. 对于轮轨试样的损伤往往从磨损和疲劳损伤的角度分析;磨损主要是指轮轨摩擦过程中造成的磨损量,而疲劳损伤的表现则主要是疲劳裂纹的扩展长度和深度. 在低的接触应力下,疲劳裂纹在车轮材料中萌生的概率较小,而且大量先铁素体相的存在能显著缓解裂纹萌生后的应力集中,加上车轮试样相对严重的磨损,使得车轮试样的疲劳损伤明显比钢轨试样更轻微. 在高的接触应力下,接触应力的增加显著提高轮轨试样疲劳裂纹萌生的概率,此时轮轨材料中的先铁素体相会迅速发生变形达到变形极限,抵抗疲劳裂纹扩展则需要依靠珠光体相. 钢轨材料的珠光体相更均匀,珠光体片层间距也更小,因而疲劳裂纹扩展速率更小,因此钢轨试样表现的疲劳损伤相较车轮试样则更轻微.

3 结论

轴重的增加会显著加重轮轨试样的磨损. 在循环载荷的作用下,轮轨试样断面累积塑性变形厚度以及疲劳裂纹随着轴重的增加显著增大;在相同轴重下,钢轨试样累积的塑性变形厚度较大,疲劳裂纹萌生的概率也较大. 在轴重较低时,相对严重的磨损能够将车轮试样表层材料萌生的疲劳裂纹磨除,而钢轨试样疲劳裂纹则继续向试样心部扩展;在轴重较大时,大的接触应力会使得疲劳裂纹扩展速率和磨损速率变快,此时钢轨更优的材料特性使得其疲劳损伤更为轻微. 研究结果对轮轨材料匹配的优化,减轻轮轨材料的损伤,提高列车运行的安全性都有一定的指导意义. 也为我国不同线路的轮轨材料选择提供了一定的理论依据,在下一步的研究中,可结合现场轮轨损伤特性,全方位开展轮轨材料匹配研究.

[1] WANG Wenjian, SHEN Peng, SONG Jiahua, et al. Experimental study on adhesion behavior of wheel/rail under dry and water conditions [J]. Wear, 2011, 271(9)∶ 2699-2705.

[2] MAZZU A, SOLAZZI L, LANCINI M, et al. An experimental procedure for surface damage assessment in railway wheel and rail steels [J]. Wear, 2015, 342-343∶ 22-32.

[3] 金学松,刘启跃. 轮轨摩擦学[M]. 北京:中国铁道出版社,2004.

[4] 陶功权. KKD客车车轮踏面剥离成因初探[D]. 成都:西南交通大学,2013.

[5] CUI Xiaolu, CHEN Guangxiong, YANG Hongguang et al. Effect of the wheel/rail contact angle and the direction of the saturated creep force on rail corrugation [J]. Wear, 2015, 330-331∶ 554-562.

[6] GUO Huoming, WANG Qian, WANG Wenjian, et al. Investigation on wear and damage performance of laser cladding Co-based alloy on single wheel or rail material [J]. Wear, 2015, 328∶ 329-337.

[7] GRASSIE S, NILSSON P, BJURSTROM K, et al. Alleviation of rolling contact fatigue on Sweden’s heavy haul railway [J]. Wear, 2002, 253(1)∶ 42-53.

[8] DING Haohao, HE Chenggang, MA Lei, et al. Wear mapping and transitions in wheel and rail materials under different contact pressure and sliding velocity conditions [J]. Wear, 2016, 352∶ 1-8.

[9] 钟雯. 钢轨的损伤机理研究[D]. 成都:西南交通大学,2011.

[10] 郭火明,王文健,刘吉华,等. 重载工况下车轮熔覆对轮轨磨损与损伤性能影响[J]. 功能材料,2014, 45(9)∶33-37.

[11] 谭晓明,张丹峰,陈跃良,等. 基于疲劳裂纹萌生机理的铝合金疲劳寿命可靠性评估方法[J]. 航空材料学报,2014,34(2)∶ 84-89.

[12] 王文健,郭俊,刘启跃. 不同介质作用下轮轨粘着特性研究[J]. 机械工程学报,2012, 48(7)∶ 100-104.

[13] SU Xiaoyan, CLAYTON P. Ratchetting strain experiments with a pearlitic steel under rolling/sliding contact [J].Wear, 1997, 205(01)∶ 137-143.

[14] 肖乾. 轮轨滚动接触弹塑性分析及疲劳损伤研究[D]. 北京:中国铁道科学研究院,2012.

[15] HASSAN T, KYRIAKIDES S. Ratcheting of cyclically hardening and softening materials∶ I Uniaxial behavior[J]. International Journal of Plasticity, 1994, 10(2)∶ 149-184.

[16] SUNWOO H, FINE M E, MESHII M, et al. Cyclic deformation of pearlitic eutectoid rail steel [J].Metallurgical Transactions A, 1982, 13(11)∶ 2035-2047.

[17] 郭俊. 轮轨滚动接触疲劳损伤机理研究[D]. 成都:西南交通大学,2006.

[18] TYFOUR W R, BEYNON J H, KAPPOR A. Deterioration of rolling contact fatigue life of pearlitic rail steel due to dry-wet rolling-sliding line contact [J]. Wear, 1996, 197(1)∶ 255-265.

[19] SU Xiaoyan, CLAYTON P. Ratchetting strain experiments with a pearlitic steel under rolling/sliding contact[J]. Wear, 1997, 205(1)∶ 137-143.

[20] MAZZU A. Surface plastic strain in contact problems∶ prediction by a simplified non-linear kinematic hardening model [J]. The Journal of Strain Analysis for Engineering Design, 2009, 44(3)∶ 187-199.

[21] 李龙,丁桦,杜林秀,等. 仿晶界型铁素体/贝氏体低碳锰钢的组织和力学性能[J]. 金属学报,2006,42(11)∶1227-1232.

[22] ZENG Dongfang, LU Liantao, GONG Yubing, et al. Optimization of strength and toughness of railway wheel steel by alloy design [J]. Materials & Design, 2016, 92(25)∶ 998-1006.

[责任编辑:韦 韬]

Research on Wheel-track Damage Behaviors Under Different Axle Loads

LIU Ji-hua1,2, ZHAI Yu-jiang1, CHEN Shui-you2,3, LIU Qi-yue2

(1. School of Rail transportation, Wuyi University, Jiangmen 529020, China;2. Tribology Research Institute, State Key Laboratory of Traction Power, Southwest Jiaotong University,Chengdu 610031, China; 3. Wuhan Metro Group Co., Ltd., Wuhan 430030, China)

A MMS-2A wear test machine is used to investigate the effect of axle loads on the damage characteristics of wheel and rail materials. The results indicate that the increase of axle load increases the friction coefficient significantly which results in the aggravation of wheel/rail wear. The main wear mechanism changes from slight spalling to severe spalling. With the increase of axle load,the thickness of cumulative plastic deformation and the fatigue crack probability increase significantly. On the other hand, for the wheel and rail specimens at a same axle load, the thickness of cumulative plastic deformation and the fatigue crack probability of the rail specimens are much greater than that on the wheel. With the increase of axle load, the fatigue cracks grow much faster,resulting in significant the fatigue damage.

axle loads; wear; wheel/rail materials; plastic deformation; fatigue

U211.5

A

1006-7302(2017)04-0040-09

2017-05-05

国家自然科学基金资助项目(51475393)

刘吉华(1988—),男,江西赣州人,讲师,博士,主要研究方向为轮轨摩擦学、材料摩擦磨损.